Шпоры к ГОСам. 1 часть

.pdfмогут длительно работать в усл-ях высоких тем-р без деформации и разрушения; подразделяются на: а)легкоплавкие (<1350град) (кирп); б)тугоплавкие (1350–1580) (тугоплавкий кирп); в)огнеупорные (>1580) (шамотный кирп).

Мех св-ва: 1. прочность – сп-сть м-ла выдерживать действие нагр, не разрушаясь; R=P/F; при увеличении нагр в м-ле возник напряжение тем >, чем > нагр; предельное сост-е м-ла при max нагрузке наз-ся пределом прочности; по прочн-ти - мат-лы на марки: чем >М, тем прочнее. 2. твердость – сп-сть м-ла выдерживать проникновение в него более тв м-ла; опред-ся воздействием на м-лы и хар-ся номером тв-сти (шкала тв-сти Мооса); не всегда соотв прочности; от тв-сти м-лов зависит их истираемость. 3. истираемость – сп-сть м-ла сопр-ся истирающим нагр, важно для дорог, полов, ступеней лестниц. 4. пластичность – сп-сть м-ла изменять форму и разм под действием нагр и сохранять полученную форму после снятия нагр. Хр-ть и пласт-ть м. изм-ся в завис-ти от W, t, скор-ти нарастания нагр (глины хрупки при сух сост-и и пластичны во влажн). 5. упругость – сп-сть м-ла под действием нагр изменять свою форму и размеры, а после снятия нагр возвращаться в первоначальное сост-е. 6. деформация – изм-е формы или размера м-ла под нагрузкой; м.б. упругими и остаточными. 7. сопротивление удару – сп-сть м-ла выдерживать действие ударных нагр до появления 1 трещины. 8. износ – сп-сть м-ла выдерживать одновременно истирающие и ударные нагр. 9. хрупкость – сп-сть м-ла разрушаться без предварительной деф-ции.

Спец св-ва: 1. паропроницаемость – сп-сть ма-ла пропускать сквозь свою толщу пар; зависит от структуры мат-ла, пористости,

плотности, W; 2. газопроницаемость – сп-сть м-ла пропускать сквозь свою толщу газ; 3. хим стойкость – сп-сть м-ла противостоять действию хим в-в; 4. защитное св-во – сп-сть м-ла не пропускать сквозь свою толщу -, -, -излучения. 5. радиационн стойкость - сп-сть мат-ла сохр-ть свою структуру и св-ва после возд-я ионизирующ. излучения. 6. долговечность – сп-сть мат-ла сопр-ся комплекс. возд-ю атм. и др. факторов в услях эксп-ции. Старение мат-ла - проц постепен. изм-я или ухудшения св-в мат-ла в пр-се экспл-ции.

1.11 Минеральн вяжущ в-ва. Классиф-я. Воздушн вяжущ в-ва. ВВ – порошкообразные в-ва, кот при смешивании с водой образ-т пластичное тесто и под действ физ-хим проц приобрет св-ва камня. Виды МВВ: 1. органич (приводят в раб сост-е нагреванием/расплавл (битумы, дегти, полимеры)); неорг: по усл-м раб и тверд-я: а. воздуш ВВ - раб и ТВ в сух усл-х (возд известь, гипс, магнезиальн ВВ, жидк стекло); б. гидравлическ (раб и ТВ во влажн и мокр усл-х (цем)); в. вяжущ автоклавн тверд-я (ТВ в осб усл-х при давл 10-12атм и t120-160град (известково-кремниземистые)).

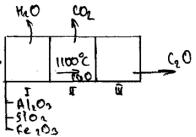

ВВВ: 1. Возд известь – ВВВ, получаем обжигом известняков с содержанием глинистых примесей до 6% (СаСО3 – известняк+Аl2O3 SiO2 Fe2O3 H2O – глина). Произ-во извести - в шахтных/вращающихся печах. Сырье загружается во вращающуюся печь, где на встречу сырью дв-ся горячий возд: I-зона подогрева и

подсушки: сырье подсуш-ся, удаляется примешанная вода и примеси, происх разложение глины на отд оксиды (Аl2O3, SiO2, Fe2O3); II-зона обжига (декорбанизации): приt1000–1100град происх разложение СаСО3 СаО+СО2 . Удаляется угл газ (44% от СаСО3), поэтому комовая негашеная известь получ-ся в виде пористых кусков; III-зона охлаждения: в-во остывает, выходит комовая негашен известь СаО. Известь гасят на спец растворных заводах в известково-гасильных машинах; на стр площ - в ящиках, и известковое тесто ч/з сетку сливают в гасильную яму, выдерживается не<2 нед. Нельзя прим-ть тесто, в кот им непогасившаяся известь, т.к. ее гашение в штукатурке и кладке вызовет растрескевание р- ра. Р-ия гашения протекает с выделением большого кол-ва тепла: СаО+Н2О Са(ОН)2+1160кДж на 1кг извести. Выделившееся тепло вызывает вскипание воды, поэтому негашеную известь называют кипелкой. Погасившаяся известь превращается в тонкий рыхлый порошок с увеличением в объеме в 2,5-3раза – пушонка. При избытке воды > чем 1,5л на 1кг кипелки известь переходит в известковое тесто, рабоч сост-е у кот. при 50% воды.

Виды возд. извести: известь негашеная комовая; известь негашеная молотая (по кач-ву >чем комов) - перемал-ся в шаровых мельницах; известь-кипелка; известь-пушонка; известковое тесто (воды >в 2 раза, чем в извести); известк молочко (воды в 3-4р. > чем в извести).

Классиф-я возд. извести: 1. По времени гашения: быстрогасящаяся (ск-ть гашения<8мин); среднегасящаяся (8–25 мин); медленногасящаяся (>25мин); скорость гашения - время от мом приливания воды к изв до нач снижения max t, опред в лаборатории 2. По t гашения: низкогасящаяся (<70град); высокогасящаяся (>70 ). 3. По содерж MgO: маломагнезиальная (<5%); магнезиальная (5–20%); доломитовая (20–40%). MgO замедляет ск-ть гашения, поэтому магнезиальную и доломитовую в стр-ве не прим-т.

Обл-ть прим-я: Стр-во – кладочные р-ры, бет, отдел. раб; пром-ть стр. матлов – произ-во силикатн кирп и стенов силикатно-бет. изд; металлургия – выплавка стали, флюсование; химия – произ-во соды, Са, Mg, щелочей; пищев – произ-во сахара; в целлюлозно-бумажн, энергетике, сантехн, с/х; для дезинфекции, обработки почвы и сточных вод.

2. Гипс – ВВВ, получаем термической обработкой прир. гипсового камня.

CaSO4 2H2O CаSO4 0,5H2O+1,5H2O (при t150-180град).

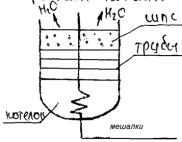

Для получения стр. гипса необх подготовить сырье: измельчают/дробят. Осн. операция - обжиг сырья (для удаления лишнего кол-ва воды). Произ-во гипса - в варочных котлах, кот снабж трубами, по кот идет

теплоноситель. Дробленный гипсовый камень загруж-ся в него и пост перемеш-ся мешалкой. При повышении tдо 110–180град из гипса удал-ся вода и получ-ся продукт обжига – полуводный гипс -модиф-ции. При измельчении его в порошок образуется стр. гипс (алебастр). При обработке сырья в герметически закрытых аппаратах (автоклавах) при t95–100град, давление до 0,6МПа, получается полуводн гипс -модиф-и и при измельчении в порошок образ-ся высокопрочный гипс.

Св-ва гипса: 1. Сроки схватывания и тв-ния CаSO4 0,5H2O (сух гипс)+H2O CаSO4 2H2O (тв гипс). После прилития воды происх-т смачивание гипса и протекает р-ия гидратации, не позднее 4–6мин после

добавления воды образуется 1е новообразование. Образуется оно в не затвердевшем гелеобразном сост-и

–начало схватывания. Р-ия гидратации продолж протекать и не позднее 30мин весь гипс д. прореагировать с водой – конец схватывания. Но в тоже время 1е новообразование перешло из гелеобразного сост-я в кристалл-ое, поэт этот момент наз. нач твердения. Не позднее 2ч с мом прилития воды все в-во, находящ-ся в гелеобразном сост-и, кристалл-ся - конец

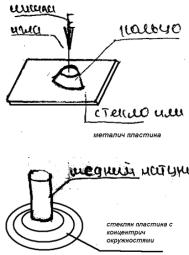

тв-ния. Сроки схватывания гипсового теста опр-ся на приборе Вика, сост из стекл/мет пластины, кольца, иглы и шкалы. Делают замеры и по ним определяют 2 мом: нач схватывания – промежуток врем с мом прилития воды, до тех пор пока игла не доходит до дна на 0,5мм; конец схватывания

–время с мом прилития воды до погружения иглы в тесто не>1мм. 2. Норм густота гипсового теста – кол-во воды в% по массе, необх для получения теста станд. пластичности, расплыв лепешки 180 5мм; опр-ся в вискозиметре Суттарда, сост из медн/латунн цилиндр, стекл пластины с концентрич окр-тями. Берется 300г гипса и 150мл воды, перемеш-ся в теч 30с, затем гипс заливается в прибор и выравнивается лопаточкой. Ч/з 15с быстро поднимается цилиндр, в рез-те получается лепешка; замеряют ее диаметр с пом концентрич окр-тей. Если расплыв получается больше станд, то берется меньше воды. 3. Марка. В лабораториях изгот-ся образцы-балочки из гипсового теста НГ размерами 4 4 16см; на спец. машине (МИИ–100) опред-т марку по пределу прочности на изг и на сж: 12 марок гипса 2, 3…7 – -модификации, 10, 13, 16, 19, 22, 25 – -модификации. Обл-ть прим-я гипса: изгот-е гипсокарт плит и перегородок, ГВЛ, венткоробов; штукат и шпаклевочн смеси; изгот-е форм в кераммч и машиностр пром-ти; изгот-е стр. бет и р-ров, основание под полы; искус мрамор; в медицине.

3. Магнезиальные ВВ – получаем обжигом магнезита MgCO3 и доломита MgCO3 СаСО3: MgCO3 MgO (каустич магнезит)+СО2 (при t800град);

СаСО3 MgCO3 СаСО3 MgО (каустич доломит)+СО2 (приt900град).

Обжигают в шахтных/вращающихся печах, где происх р-ия разложения, затем MgO измельч в тонкий порошок. Каустич долмит сод-т большее колво СаСО3, поэт его кач-во ниже, чем у магнезита. Магнез. ВВ затворяют не водой, а водными р-рами солей хлористого и сернокислого Mg. После затворения получается цемент Сореля. Св-ва: 1. сроки тверд-я: нач схват

20мин, кон схват. 6ч. 2. марки магнезита: 300, 400, 500; доломита: 100, 200,

300. 3. им высокую прочность сцепления с кам и древ м-лами. Обл-ть прим-я: в абразивном произ-ве (жерноточильные брусья, круги); изгот-е ксилолита для бесшовн полов, не собир-х статич эл-во (смесь опилок с магнезитом; изгот-е фибролита (смесь доломита и стружки) - произв-во теплоиз-х плит; штукатурн р-ры, подоконные плиты, лестн ступени; изгот-е жидк стекла – калиевый/ натриевый силикат: Na2O SiO2, K2O SiO2. Для его произ-ва: песок и сода (Na2СО3) / песок и поташ (Ка2СО3). Сырье загружают в стекловарочные печи и расплавляют при t1300–1400град. После варки тщательно перемешанный расплав быстро охлажд на мет листах. Образ-ся полупрозрачн, зеленоватого, голубоватого, желтоватого цветов куски – силикат-глыба. Ее растворяют в автоклавах паром под давлением 0,6– 0,8МПа и t150град и получ растворимое стекло. Хранят в спец закрытой таре. Перевозить экономичнее в тв виде (силикат-глыбами) с последующим растворением. Прим-е жидк ст: для затворения кислотоупорного цем - кварцев порошкообразный м-л, кот смешивается из кварц песка и кремнефтористого Na и затворяется водным р-ром жид стекла. Он противостоит возд-ю большинства мин и орган к-т. Из кислотоупорного цем делают кислотоупорный бет; предохранение прир камня от выветривания; изгот-е огнезащитных красок и замазок; изгот-е гидроиз-ции, жароупорных бет, силикатизация (пропитка) грунтовых оснований; пригот-е силикат бум клея.

1.12 Гидравлич ВВ. П/ц. ВВ – порошкообразные в-ва, кот при смешивании с водой образ-т пластичное тесто и под действ физ-хим проц приобрет свва камня. Виды МВВ: 1. органич (приводят в раб сост-е нагреванием/расплавл (битумы, дегти, полимеры)); неорг: по усл-м раб и тверд-я: а. воздуш ВВ - раб и ТВ в сух усл-х (возд известь, гипс, магнезиальн ВВ, жидк стекло); б. гидравлическ (раб и ТВ во влажн и мокр усл-х (цем)); в. вяжущ автоклавн тверд-я (ТВ в осб усл-х при давл 10-12атм и t120-160град (известково-кремниземистые)).

1.Гидравлическая известь – ГВВ, получаем умеренным обжигом известняков с содерж-м глинистых примесей 6–20%. (СаСО3 – известь, Al2O3 SiO2 Fe2O3 H2O – глина). Производство - во вращающихся печах. I-зона подогрева: сырье подсушивается, разложение глины на отд оксиды, испаряется вода. IIзона обжига: при t900град происх разложение известняка СаСО3 СаО+СО2 ,

затем t медленно >до 1100град и СаО вступает в р-ию с глинистыми примесями, образуя алюминат, силикат и феррит Са, но т.к. глинистых примесей мало, остается свободный СаО. III-зона охлаждения - охлаждение печи и получ-я гидравлическая известь - раб во влажн усл-ях за счет того, что алюминат, силикат и феррит кальция не раств-ся в воде. В зависимости от содержания в извести СаО по отн-нию к сумме примесей - оксидов кремния, ал, железа: сильногидравлическ (m=1,7–4,5), слабогидравлическ

(4,5–9). m=%CaO/%(SiO2+Al2O3+Fe2O3) – модуль основности. Если m>9 – то это ВВВ. Прим-е: для стр бет и р-ров невысокой прочности; для кладки в сырых местах; в малоэт стр-ве.

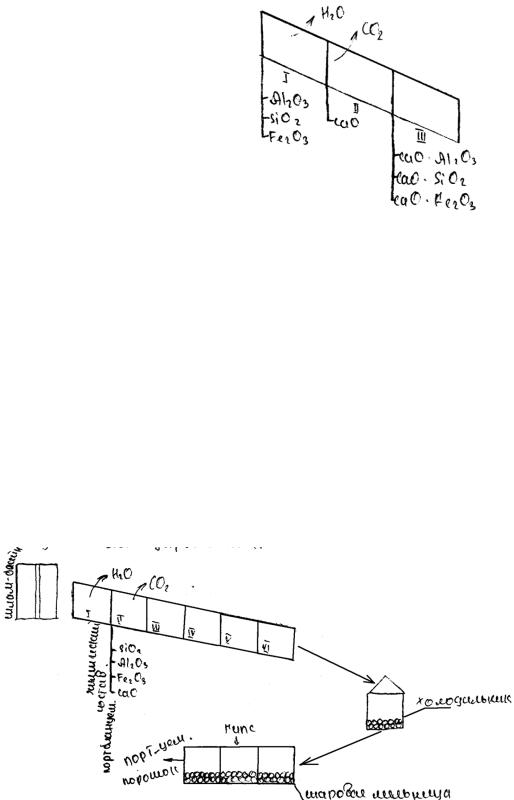

2.Портландцемент –

ГВВ, получаем обжигом до спекания прир сырья (мергеля) / искусств-сырьевой

смеси, состоящ из известняков и глинистых примесей до 25% (СаСО3, Al2O3 SiO2 Fe2O3 H2O - до25%). Для производства п/ц прим-т вращающиеся печи с разл запечными устр-ми.

Сырье сначала подготавливают: известняк дробят на щековых дробилках. Глина подносится в глиномешалку и доводится до консистенции густой сметаны, затем дробленый известняк размалывается вместе с глиной и подается в сырьевую мельницу, откуда, перемешенная смесь загружается в шлам-бассейн. Из бассейна сырье загружается во вращающуюся печь. Сырье - в Iзону - з. сушки и подогрева: t200 д испарение свободной воды. Подсушенный м-л комкуется и распадается на отд. Далее происходит подогрев до 700град, сгорают орган примеси, удаляется хим связанная вода. II-з. декорбанизации при t700–1000град происх декорбанизация: СаСО3 СаО+СО2, разложение глины на отд оксиды Al2O3, SiO2, Fe2O3, СаО. III-з. соед-я оксидов с СаО при t1200град СаО вступает в р-ю с оксидами. В рез-те образуются алюминат, силикат и феррит кальция и свободный СаО. IV-t > до 1300град. Свободный СаО продолж присоед-ся к алюминату, силикату и ферриту Са. Далее при 1400град в печи образуются 2СаО SiO2, 3CaO Al2O3, 4CaO Al2O3 Fe2O3 (4хкальциевый алюмоферррит) и свободный СаО (возд известь). V-з. обжига: при t1450град начинает происходить спекание – частичное плавление сырьевого м-ла. Образуется жидкая фаза. VI-з. охлаждения: t<до 300град, образ-ся гранулы-комочки серо-зеленого цвета - клинкер. Минералогич состав клинкера: 3СаО SiO2 – 3х кальциевый силикат (алит: С3S); 2СаО SiO2 – 2х кальциевый силикат (белит: С2S); 3CaO Al2O3 – 3х кальциевый алюминат (целит: С3А); 4CaO Al2O3 Fe2O3 – 4х кальциевый алюмоферрит (феррит: С4АF). В печи клинкер остывает до 300град. Затем его выгружают в холодильник, где он охлаждается в движущемся ему на встречу холодн воздухе. Клинкер вых-т из холодильника при t100град. Далее производится помол клинкера в шаровых мельницах цельными стальными шариками; вводятся добавки; 1 из главн - гипс (до 5%) для регулирования сроков схватывания; для получения белого цвета п/ц в шаров мельницы - фарфор шарики. Получив

п/ц порошок, его сразу загружают в тару (бумажн мешки). Хранят в бумажной или клееночной таре или в силосах.

Реакция твердения п/ц. Для того, чтобы прошла реакция твердения приливают воду/смачивают водой:

2(3СаО SiO2)+6Н2О 3СаО 2SiO2 3Н2О+3Са(ОН)2; 2(2СаО SiO2)+4Н2О 2СаО SiO2 Н2О; 3CaO Al2O3+18Н2О 3CaO Al2O3 6Н2О; 4CaO Al2O3 Fe2O3+mН2О 3CaO Al2O3 6Н2О+СаО Fe2O3 nН2О. То, что после стрелочки - нераств в воде, кроме3Са(ОН)2 - раств в воде. В результате твердения цем образуются нерастворимые в воде соединения и одно растворимое – Са(ОН)2, кот служит причиной многих коррозий п/ц. Виды коррозии п/ц: 1. физич – происх в рез-те вымывания Са(ОН)2 из тела цем камня; 2. соляная (магнезиальная): MgCl2+ Са(ОН)2 Mg(OH)2+CaCl; Mg(OH)2

– не затвердевает в мокрых усл-х (т.к. ВВВ, бел цв); CaCl – раствор в воде в- во, вымывается; 3. образование в-в, увеличивающихся в объеме:

CaSO4+3CaO Al2O3 6Н2О 3CaO Al2O3 3CaSO4 31Н2О – гидросульфат-

алюминат Са («цементная бацилла»), увелич-ся в объеме в 2,5раза. Защ от коррозии: 1. прим-е гидроиз-х мат-в на пов-тях, работающ при соприкосновении с грунт (битум, рубероид); 2. введение акт мин добавок при помоле клинкера (SiO2 или Al2O3), вступая в р-ию с образовавшимися Са(ОН)2, образуют нерастворимое в воде соединение: SiO2+Са(ОН)2 СаО SiO2 Н2О; Al2O3+Са(ОН)2 СаО Al2O3 Н2О – вторичные р- ии твердения; 3. изм-е клинкерного состава; 4. уменьш-е содержание алита и целита в цем; это достигается регулированием t и времени при обжиге. Свойства п/ц: 1. насыпная плотность 1000–1100кг/м3; 2. абс плотнось=3000кг/м3; 3. сроки схватывания: нач схват 45мин, кон схват 10ч, конец тверд 28сут; 3. марка п/ц опр-ся на образцах-балочках разм 4 4 16см, твердеющ в норм усл-ях для его тверд-я (20 2Град, W95%) и испытанных в возрасте 28 сут. Марки опр-т по пред прочн на изг и сж: 400, 500, 600; 4. тонкость помола: опр-т 2мя СП-ми: а. по остатку на сите; б. по уд. поверх-ти 2800 см2/г, т.е. такую площадь занимает 1 г п/ц, рассыпанный слоем в 1 ч-цу; 5. равномерность в изм-и объема - опр-ся на образцахлепешках массой 75г после твердения на пару в теч 4 ч.; после

пропаривания на цем лепешке м. образ-ся трещ – это значит, что цем низкого кач-ва, т.к. в нем много свободного СаО; 6. цвет – серо-зеленый. Разновидности п/ц: 1. Пластифицированный – сод-т пластифицирующую добавку, кот позвол получить пластичный р-р за счет притягивания своей пов-тью воды, придает затвердевшим бет высокую МРЗ; прим-т в дорожн, аэродромном, гидротех стр-ве; 2. Гидрофобный - сод-т гидрофобную добавку, кот отталкивает воду. Находясь во влажных усл-ях цем сохр актсть и не комкуется. Cв-во – замедленный рост прочности бет, но марка = М обычн п/ц. Прим-ся в тех случаях, когда необх длит хран-е и перевозка на дальн расст-я. 3. Быстротвердеющий – облад более интенсивн нарастанием прочности в нач период, т.к. им повышенное содерж-е алита и целита и более тонкий помол; М: 300, 450, 500, 600. 4. Сульфатостойкий – получ-ся < содерж-я алита и целита. М. раб-ть в минерализированных усл- х, но облад замедленн сроками схват-я. М: 300, 400. 5. Белый и цветной – белый - из чистых известняков и белых глин, помол осущ-ся фарфоровыми шариками, М: 300, 400, 500; более дорогой; для получения цветн цем к белому + пигменты при помоле. 6. с акт мин добавками: 6.1 Шлакоп/ц – ГВВ, получаем совместной раб п/цклинкера клинкера и акт мин добавки шлака в кол-ве 30–60% (SiO2+СаО+Н2О СаО SiO2 Н2О). М. раб в агрес средах, т.к. < вероятность коррозии и Са(ОН)2 в свободном виде не присутствует. Хор раб в минерализированных водах, м подвергаться тепловлажностной обработке при изгот-и ж/б изд. Если ввести до 50% доменного гранулированного шлака, то получится быстротвердеющий шлакоп/ц. Св-ва: плотн насыпн 1100–1300; плотн абс 3050–3100кг/м3; сроки схватывания те же; М: 300, 400, 500; тонкость помола 2800см2/г; цвет: серый с мет отливом. 6.2 Пуццолановый – ГВВ, получаем совместн помолом п/цклинкера и акт мин добавок до 45% (SiO2: диатомиты, опоки, трепел; Al2O3: глиежи, глиниты). Раб в агрес средах, т.к. нет Са(ОН)2 в свободном состоянии. Св-ва: плотн насыпн 1000–1100; плотн абс 3000кг/м3; сроки схват, тонкость помола те же; М: 300, 400; цвет: светло-серый. Примся внутри помещений, т.к. работает только при тем-ре 10град (не хватает собств тепла). 6.3 Местн безклинкерные – цем, кот изг-ся на отх местной