книги из ГПНТБ / Пылаев, Н. И. Кавитация в гидротурбинах

.pdfэнергетических качеств турбины, может принимать любые зна чения в интервале

Нsдоп = Нsu Atfs зап |

пред Нs м A//s зап, |

(VI .3) |

где HSM— высота отсасывания, определенная по модельным испы таниям без запаса (k„ = 1,0);

A#s зап ' |

^) *Курб^ |

—абсолютная величина запаса по высоте отсасывания. Очевидно, что вероятность того, что

Hs пред доп, (VI.4)

мала и на всех натурных турбинах фактически имеется тот или иной запас. Величину этого фактического запаса можно опреде лить только специальными испытаниями в процессе эксплуатации. Испытания покажут, какая степень перегрузки по мощности и

какое |

снижение уровня нижнего бьефа допустимы без падения |

к. п. д. агрегата из-за кавитации. |

|

2. |

Однако условие (VI.4) хотя и маловероятно, но возможно. |

Номинальная мощность и степень заглубления турбины выби раются проектировщиками по характеристике водотока и потреб ностей энергосистемы, исходя из условия (VI.4). На эту номи нальную мощность рассчитываются гарантии регулирования, ге нератор и все другие элементы агрегата. Принятое заглубление турбины учитывает все возможные колебания нижнего бьефа. Поэтому при нормальных условиях, при достаточно обоснованном выборе параметров необходимость в реализации фактического запаса практически не должна возникнуть. В действительности, как показывает опыт, некоторые станции с одной стороны заинте ресованы в форсировании мощности агрегата, в частности, для покрытия пиков нагрузки, и с другой стороны имеют для этого возможности по водотоку.

Эксплуатационная характеристика с линиями //5Д0П = const гарантирует отсутствие влияния кавитации на энергетические

качества турбины, но отнюдь не гарантирует, |

как иногда утверж |

||||

дается в технической |

литературе, отсутствия |

кавитации и, |

сле |

||

довательно, кавитационной эрозии. |

|

|

|

||

Рассмотрим обычную срывную кривую, которая получается |

|||||

при кавитационных испытаниях энергетическим методом |

(рис. |

||||

III.5). Кроме кривой |

г) = f (сгуст), на рис. III.5 даны две (1 |

и 2) |

|||

качественные |

кривые |

интенсивности кавитационной |

эрозии / |

||

в зависимости |

от кавитационного коэффициента установки |

сгуст. |

|||

Реальность таких кривых подтверждена натурными |

исследова |

||||

ниями [53]. В интервале от анач до (%рб кавитационная эрозия

относительно невелика. При оуст < о*турб интенсивность кави тационной эрозии начинает быстро расти. Иногда этот рост проис ходит монотонно, с уменьшением ауст, но чаще обнаруживается

222

Максимум |

интенсивности |

кавитационной эрозии |

при |

некотором |

значении |

оуст = ауст кр. Причем в некоторых случаях |

сгуст кр1 > |

||

> сгтурб (кривая 1 на рис. II 1.5). В других случаях |

0уст кр2 < атурб |

|||

(кривая 2). |

/ (сгуст) зависит от ряда факторов. |

|||

Характер кривой / = |

||||

1. Большое значение |

имеет форма возникающей |

кавитации |

||

(п. 3). Наибольшей разрушающей способностью обладает пузырь ковая кавитация, наименьшей— пленочная с гладкой каверной. По мере развития кавитации зона замыкания пузырьков при пузырьковой или пленочной с шероховатой каверной кавитации смещается по потоку и постепенно выходит за пределы профиля. Интенсивность эрозии уменьшается. При пленочной кавитации с гладкой каверной локализация эрозии мало меняется с разви тием кавитации. Поэтому происходит монотонное возрастание интенсивности эрозии по мере развития кавитации.

2.На интенсивность эрозии существенное влияние оказывает абсолютное значение скорости обтекающего потока, т. е. напора турбины (п. 16). С ростом напора интенсивность эрозии резко воз растает.

3.Интенсивность эрозии в большой степени зависит от мате риала, из которого изготовлены обтекаемые элементы турбины, причем не только абсолютная величина интенсивности эрозии, но и характер ее зависимости от кавитационного коэффициента установки. Для разных материалов в зависимости от их кавита ционной стойкости требуется различная степень развития кави тации для начала эрозии (кривая <3 на рис. II 1.5). Каждый мате риал характеризуется предельным минимальным значением кави тационного воздействия, при котором эрозия вообще не возникает.

Механизм кавитационной эрозии различных материалов тоже

во многом различается, и потому связь между эрозионной способ ностью кавитации и кавитационной эрозией существенно различна для разных материалов. Например, при кавитационной эрозии углеродистых сталей большую роль играет коррозия со специфи ческим механизмом разрушения. При кавитационной эрозии алюминиевых сплавов, свинца в начальный период происходят в основном пластические деформации, потери веса почти нет. Совсем иначе разрушаются различные защитные покрытия.

В связи с этим уместно указать, что нельзя по результатам испытаний эрозионной способности кавитации с помощью легкоразрушаемых лаковых покрытий прогнозировать объем кавита ционной эрозии металла. Лак является хрупким покрытием по структуре и механическим свойствам, существенно отличаю щимся от металлов. Его кавитационная стойкость зависит от вида материала, на который он нанесен, от чистоты обработки поверх ности материала, от технологии нанесения. Лаковое покрытие Дает хорошую информацию о локализации эрозии, об относитель ной эрозионной способности кавитации при различных режимах работы турбины, о сравнительной интенсивности эрозии при

223

применении различных профилей лопастей, но не об объеме эрозии, который можно ожидать в натурных условиях. При скоростях течения меньше 25—30 м/с при любой интенсивности кавитации

. нержавеющая сталь не разрушается бесконечно долго. В то же время лаковое покрытие разрушается полностью за 5 мин при ско

рости потока ц ^ 15 м/с. |

При скорости v |

30 м/с |

разрушение |

|

лака произойдет практически мгновенно. |

|

также тем, как |

||

4. |

Вид кривой / = |

/ (ОуСТ) предопределяется |

||

оценивать интенсивность |

эрозии. На рис. |

VI.5 представлены, |

||

Рис. VI.5. Зависимость интенсивности кавитационной эрозии лопастей турбины Верхне-Туломской ГЭС от мощности при разных способах ее оценки:

1 — по объему потерянного материала; 2 — по площади зо ны эрозии; 3 — по глубине язвин

например, кривые оценки интенсивности кавитационной эрозии лопастей турбины Верхне-Туломской ГЭС методом скоростной эрозии (алюминиевые пластины) в зависимости от мощности тремя различными способами: по объему деформированного материала V

(кривая /), по площади, подверженной эрозии, |

5 (2) и по глубине |

|||||

язвин h (<?). |

Характер всех трех кривых различен. |

|||||

N |

По кривой 1 максимум интенсивности эрозии имеет место при |

|||||

57н-59 МВт, |

по кривой 2 — при N = |

58-ь61 МВт, по кри |

||||

вой 3 — при N = |

48--50 |

МВт. |

|

|

||

|

Иногда |

высказывается |

предположение |

о |

целесообразности |

|

уменьшения коэффициента запаса k0 до 1,00— 1,02 с целью умень шения кавитационной эрозии. Действительно, в тех случаях, когда интенсивность эрозии характеризуется кривой типа 1 на рис. III.5, при уменьшении ka после ауст == стуст кр1 эрозия умень шается. Однако такая зависимость, как уже было показано, суще ствует не всегда. Кроме того, интенсивность эрозии, хотя и умень шается в этом случае по сравнению с максимальной, остается все-таки весьма значительной. Существенно уменьшить эрозию

224

таким путем нельзя. Важно также учитывать, что в процессе эксплуатации турбина работает при различных режимах. Пред положим, например, что максимальная интенсивность эрозии имеет место при некоторой мощности турбины ЛД2, при которой ka = 1,2. Тогда, при мощности N > 2 интенсивность эрозии будет меньше. Если при номинальной мощности принять kOHOM= = 1,0, то при нормальном эксплуатационном уменьшении мощ ности мы попадаем как раз в зону максимальной интенсивности эрозии. Это хорошо иллюстрируется кривыми на рис. VI.6, где дается зависимость ka от мощности для условий турбины Днепро-

Рис. |

V I.6- Зависимости |

ka = |

/ (Ы) и / = / (N) для условий |

|

|

Днепродзержинской |

ГЭС: |

||

AN |

от 35 до 45,4 МВт; |

AW |

от 41 |

до 45,4 МВт; AN2 о = 0 |

Дзержинской ГЭС. Средняя линия соответствует существующему

положению на ГЭС (£0ном = 1,2), |

нижняя — положению, если бы |

|||||

kOHOM=1,0, |

и |

верхняя— положению |

при |

kOHOM — 2,0. Зоны |

||

большой |

интенсивности эрозии |

соответствуют принятому на |

||||

рис. II 1.5 (кривая 1) закону зависимости |

I = / |

(сгуст). При &апред = |

||||

= 1,0 эта |

зона |

особенно велика |

(от N = 35 |

до N = 45,4 МВт), |

||

при £апред = |

1,2 она меньше (от N = 41 МВт до N = 45,4 МВт) |

|||||

и при kaПред = 2,0 эрозия вообще отсутствует. Конечно, надо не забывать, что переход к кСпред = 2,0 требует уменьшения высоты отсасывания от Hs = 1,0 до Hs = —5 м и, следовательно, увели чения капитальных затрат.

Таким образом, стремление к существенному сокращению кавитационной эрозии приводит к необходимости резкого увели чения коэффициента запаса ka.

Эффективным средством уменьшения интенсивности кавита ционных разрушений на лопастях рабочего колеса является эксплуатация турбины в зоне наименее эрозионно-опасных режи мов. Положение этой зоны режимов в поле универсальной харак теристики для различных рабочих колес будет, видимо, несколько отличаться друг от друга.

15 Н. И. Пылаев |

225 |

Анализ условий обтекания лопастей нескольких поворотно лопастных гидротурбин показывает, что в зоне высоких приведен ных оборотов на лопасти имеются условия для существования пузырьковой кавитации, в зоне оптимальных п{ и при п{ < п[опт возникают пленочные формы кавитации. Анализ эрозионной опасности различных режимов работы турбин Верхне-Туломской ГЭС показывает, что эрозионная способность каверны существенно уменьшается, во-первых, при увеличении п\ (уменьшении Н) и, во-вторых, при уменьшении QJ (N ). Первый результат является следствием возникновения на лопасти менее эрозионно-опасных форм кавитации, а также— уменьшения степени ее развития; второй результат — следствием как уменьшения степени развития кавитации, так и уменьшения скорости обтекания. В частности, при работе турбин Верхне-Туломской ГЭС в зоне расчетных на поров интенсивность кавитационных разрушений на лопастях была бы существенно меньше, чем при эксплуатации в зоне макси мальных напоров. Таким образом, можно сделать вывод, что эксплуатация турбин при несколько повышенных п{ приводит к уменьшению эрозионной опасности как вследствие существова ния на лопастях менее эрозионно-опасных форм кавитации, так и вследствие уменьшения степени ее развития. Зона благоприят ных в эрозионном отношении режимов работы турбины на каждой конкретной станции может быть найдена путем специальных рас четов.

Анализ условий обтекания лопастных систем радиально-осевых

турбин показывает, что здесь |

зависимость а вх и wl от |

режима |

||

работы имеет тот же характер, |

что и в осевых турбинах. При этом |

|||

в |

широком диапазоне режимов на лопасти имеют |

место эпюры |

||

с |

повышением разрежения к |

выходной кромке, |

для |

которых |

характерно возникновение I-й формы кавитации. Причем зарожде ние кавитации' должно происходить в выходной части лопасти

инаибольшие кавитационные разрушения должны наблюдаться

врайоне выходной кромки, что и подтверждается опытом эксплуа

тации. (Наблюдаемые на некоторых ГЭС, например Братской и Плявинской, разрушения лопастей рабочих колес в зоне вход ной кромки вызваны, видимо, наличием пика разрежения на входной кромке.)

29. ВПУСК ВОЗДУХА КАК СРЕДСТВО УМЕНЬШЕНИЯ КАВИТАЦИОННОЙ ЭРОЗИИ

Одним из возможных способов снижения интенсивности кави тационной эрозии является подвод воздуха в зону кавитации. Наличие свободного воздуха в очаге кавитации снижает вакуум внутри каверны и способствует насыщению жидкости воздуш ными пузырьками. Характеристики жидкости при этом меняются, она становится менее плотной, резко повышается сжимаемость. Возникающий при смыкании кавитационной каверны удар стано-

226

вится менее жестким вследствие снижения скорости смыкания и повышенной податливости водовоздушной смеси. Если рассмо треть конечную стадию кавитационного удара и учесть, что давле

ние в |

месте |

удара определяется |

как р = v |

~ |

, где v — ско |

рость |

удара, |

р — плотность, к |

— сжимаемость |

жидкости, то |

|

становится очевидным, что входящая в каверну коническая струя жидкости (рис. VI.7), наполненная воздушными пузырьками, не произведет такого разрушающего действия, как струя сплошной жидкости (рис. 1.11, б).

Для проверки эффективности впуска воздуха в зону кавитации на ЛМЗ были проведены испытания в гидродинамической трубе,

где |

кавитация |

возбуждалась |

на |

|

|

диффузорном |

участке сопла. |

вы |

|

||

|

Условия |

испытания были |

|

||

браны следующими. Размеры су |

|

||||

женного участка сопла 40x6 мм, |

|

||||

угол диффузора |

12°. Давление |

на |

|

||

входевсопло8кгс/см2, на выходе— |

шшт |

||||

2,5 |

кгс/см2. Скорость потока в ще |

||||

ли 36 м/с. Образцы для испытаний |

|||||

устанавливались на боковых стен |

|

||||

ках |

диффузорного участка сопла. |

Рис. VI.7. Кавитационный удар |

|||

Материал образцов—-отожженный |

в жидкости с большим содержанием |

||||

алюминии марки АД1М. |

|

у |

|||

|

Подвод воздуха осуществлялся из атмосферы без принудитель |

||||

ного нагнетания. Было предусмотрено два варианта подвода воздуха: в узкое сечение сопла (в жидкость перед кавитационной каверной) и в диффузорную часть (в каверну). Расход воздуха регулировался с помощью дроссельных шайб. Замер расхода воздуха производился специальным расходомером. Продолжи тельность опыта 30 с. При этом воздух, подведенный в сопло, вторично не мог пройти через него, так как время обмена воды в стенде 90 с. Кроме того, из верхних слоев бака предусмотрен слив насыщенной пузырьками воды.

Для оценки интенсивности эрозии подсчитывалось количество кавитационных вмятин на образце во всей зоне. Хотя эта харак теристика интенсивности является приближенной, так как не учтена глубина вмятин, она дает возможность установить, при каких количествах воздуха эрозия сводится к минимуму.

Режимы испытаний и соответствующие им характеристики эрозии приведены в табл. VI.2.

С подводом воздуха интенсивность кавитационной эрозии резко падает и при расходе воздуха — 200 см3 (— 2%) эрозия практически отсутствует (рис. VI.8). Впуск воздуха перед каверной снижает эрозию при меньших расходах, чем в случае впуска не посредственно в каверну. Это объясняется более равномерным насыщением потока воздушными пузырьками. При впуске воздуха,

15* |

227 |

|

|

|

|

Т а б л и ц а VI.2 |

||

Режимы испытаний и характеристики эрозии |

|

|||||

|

в диффузоре при впуске воздуха |

|

|

|||

Место впуска |

Номер |

Диаметр |

Расход воздуха |

Количе |

||

|

|

|||||

воздуха |

режима |

шайбы |

см3/с |

% |

ство |

|

|

|

в мм |

вмятин |

|||

Без воздуха |

1 |

2 |

0 |

0 |

717 |

|

|

2 |

1,0 |

102 |

1,18 |

347 |

|

|

3 |

1,5 |

124 |

1,43 |

241 |

|

Узкое сечение сопла |

4 |

2,0 |

133 |

1,54 |

169 |

|

|

5 |

2,5 |

138 |

1,60 |

114 |

|

|

6 |

3,5 |

145 |

1,68 |

55 |

|

|

7 |

1,0 |

149 |

1,72 |

190 |

|

Диффузорная часть |

8 |

1,1 |

173 |

2,00 |

56 |

|

9 |

1,2 |

242 |

2,80 |

0 |

||

|

||||||

|

10 |

1,5 |

351 |

4,05 |

0 |

|

помимо снижения интенсивности эрозии, резко падает уровень шума.

Аналогичные результаты по влиянию воздухосодержания на эрозию получил в 1956 г. Р. Расмуссен при исследовании срывной кавитации на ротационном аппарате и в проточной установке [98].

Исследования Р. Расмуссена выявили, что подведенный воздух находится в потоке в виде мельчайших пузырьков диаметром 0,15—0,20 мм, количество которых достигает 200 шт. в 1 см3. Содержание ~ 1 % свободного воздуха приводит к полному устра нению кавитационной эрозии на алюминиевых образцах.

Процентное содержание воздуха в воде не может служить кри терием оценки подавления кавитационной эрозии. Соотношения между расходом воды и воздуха будут зависеть от конструкции установки, от способа подвода воздуха, от степени развитости кавитации. Кроме того, на расход воздуха будет влиять также тип, или форма, кавитации.

Известны также некоторые результаты наблюдения за влиянием впуска воздуха на эрозию натурных гидротурбин [4]. Впуск воздуха осуществлялся через клапаны срыва вакуума, которые открывались при разрежении 0,5—0,8 м вод. ст. Такое разрежение наблюдается на рассматриваемых турбинах при нагрузке 30— 60% Л^шах. На оптимальной нагрузке всасывание воздуха не происходит.

228

Согласно наблюдениям, на турбинах с впуском воздуха эрозия сократилась как по площади (~ на 30%), так и по глубине (до 50%). Эти результаты нуждаются в проверке. Действительно, как показали проведенные испытания ряда турбин (п. 21), наи большая интенсивность эрозии наблюдается в зоне оптимальных

нагрузок, где клапаны закрыты. |

Кроме того, воздух, подводимый |

||||||||

через клапаны срыва вакуума, проходит в верхней части |

потока, |

||||||||

а обычно зона эрозии распола |

|

|

|

||||||

гается в районе нижнего |

обода, |

|

|

|

|||||

куда воздух не попадает. |

|

|

|

||||||

Для выявления |

влияния на |

|

|

|

|||||

эрозию |

впуска |

воздуха |

через |

|

|

|

|||

клапаны срыва |

вакуума и че |

|

|

|

|||||

рез центральное отверстие вала |

|

|

|

||||||

ЛМЗ были проведены специаль |

|

|

|

||||||

ные испытания на |

турбине ГЭС |

|

|

|

|||||

Нива-Ш (п. 21). Испытания по |

|

|

|

||||||

казали, что на интенсивность |

|

|

|

||||||

эрозии |

не влияет подвод возду |

|

|

|

|||||

ха ни через |

клапаны срыва ва |

|

|

|

|||||

куума, |

ни |

через |

центральное |

|

|

|

|||

отверстие вала. |

|

|

|

|

|

|

|||

Влияние подвода воздуха не |

|

|

|

||||||

посредственно |

в |

зону |

эрозии |

|

|

|

|||

было исследовано |

в натурных |

|

|

|

|||||

условиях |

на |

гидротурбине |

|

|

|

||||

Братской ГЭС. |

|

|

|

|

|

|

|||

Атмосферный воздух из вала |

|

|

|

||||||

турбины подводился по спе |

|

|

|

||||||

циальному каналу в теле лопа |

0 |

W0 |

200 |

||||||

сти перед зонами кавитации. |

|

Расход доздуха |

Qs . c m j/ c |

||||||

Расчетный |

расход |

воздуха на |

Рис. VI.8. Влияние расхода воздуха |

||||||

одну лопасть составлял 0,ОБ |

|||||||||

на интенсивность кавитационного воз |

|||||||||

ОЛ % от расхода воды в межло |

действия |

при испытаниях в диффузоре |

|||||||

пастном |

канале. |

|

|

|

|

|

|||

При прохождении по лопасти воздух попадал последовательно во все зоны между входной и выходной кромками. На лопасти имелись три основные зоны эрозии (рис. V.9): зона 1 — за входной кромкой вблизи места максимальной кривизны лопасти; зона 2 — между нижним ободом и зоной 1\зона 3 — вблизи выходной кромки.

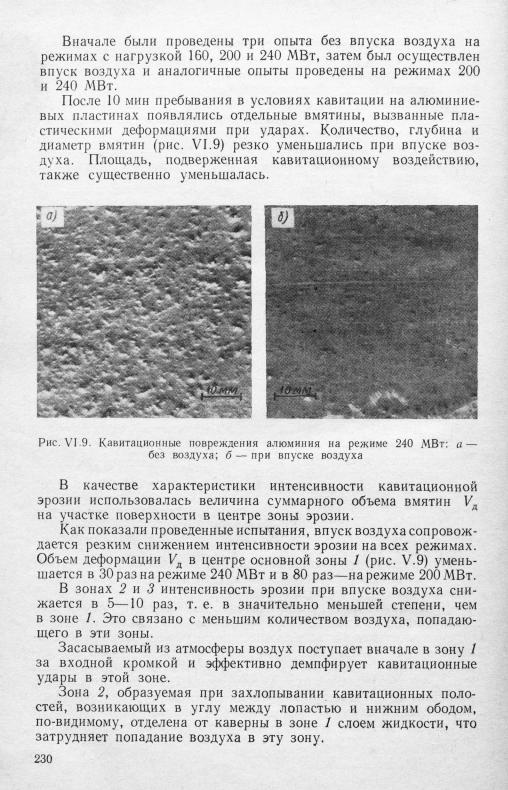

Количественная оценка влияния подвода воздуха на интенсив ность эрозии в этих зонах была выполнена на основании резуль татов испытаний методом скоростной эрозии. Для этого на всю нижнюю часть лопасти, включающую зоны /, 2 и 3, наклеивались пластины из отожженного алюминия АД1М. Турбине задавался определенный режим работы, и после 10 мин испытаний пластины снимались для последующего измерения кавитационных повреж дений.

229

Хаотичное движение объемов жидкости в местах захлопываний каверны в зоне 1 способствует рассеиванию воздуха по межлопаст ному каналу, поэтому в зону 3, расположенную ниже по потоку, также попадает только часть впускаемого возДуха, которая не обеспечивает такого резкого снижения эрозии, как в зоне 1.

Однако во всех зонах уменьшение интенсивности, достигаемое впуском воздуха, является существенным.

Впуск воздуха в пределах 0,05—0,1% расхода воды не приво дит к заметному изменению давления на поверхности лопасти. Косвенным подтверждением этого является идентичность положе ния зон эрозии без воздуха и при впуске воздуха. При таком ко личестве воздуха к. п. д. турбины не снижается. Возможно даже некоторое его повышение вследствие аэрации пограничного слоя.

Это подтвердили испытания, проведенные на турбине Братской ГЭС, оборудованной устройством для подвода воздуха на всех лопастях. Количество засасываемого воздуха на оптимальной нагрузке составляло — 0,1% от расхода. Причем воздух начинает засасываться с нагрузки 90 МВт и его количество существенно не меняется при увеличении нагрузки до 240 МВт. Впуск воздуха не приводит к снижению к. п. д. турбины, а в диапазоне нагрузок 200—235 МВт имеется тенденция его повышения. Подводимый воздух несколько уменьшает вибрацию агрегата. Так, например, вертикальные и горизонтальные вибрации верхней крестовины генератора уменьшились на 0,010—0,015 мм.

Проведенные исследования показывают, что впуск воздуха в зону кавитации является действенным средством снижения ка витационной эрозии и может быть рекомендован для турбин мно гих гидроэлектростанций.

30.КАВИТАЦИОННОСТОЙКИЕ МАТЕРИАЛЫ

ИЗАЩИТНЫЕ ПОКРЫТИЯ

Материалы, применяемые для изготовления деталей проточной части турбины. Детали, работающие в условиях кавитационного воздействия, кроме кавитационной стойкости должны обладать определенным комплексом технологических свойств, необходимым уровнем прочности, а также допускать подварку изношенных участков без подогрева.

С развитием гидротурбостроения, с повышением быстроход ности турбин и увеличением единичной мощности агрегатов широко применявшийся ранее для изготовления деталей проточ ной части турбины чугун был заменен углеродистой сталью, ко торая, в свою очередь, заменяется нержавеющей сталью.

Основные недостатки чугуна — низкая кавитационная стой кость и трудности с восстановлением изношенных участков де талей.

Углеродистая сталь, не обладая существенным преимуществом перед чугуном в кавитационной стойкости, допускает восстановле

231