книги из ГПНТБ / Чукмасова, М. А. Технология и оборудование пивоваренного производства учеб. пособие

.pdfшения, по всей площади расположено большое количество отвер стий, в которые вставлены короткие отрезки труб для прохода горячего воздуха из тепловой камеры. Над трубами прикреплены зонтики-колпаки, препятствующие попаданию просыпающихся через решетку солодовых ростков на жаровые трубы, что может быть причиной пожара.

Над камерой смешения для сушки солода предусмотрено помещение с двумя ситами, расположенными горизонтально одно над другим на расстоянии 2 м.

В ситах кроме нижнего люка (в трехрешетчатой сушилке) имеются люки для разгрузки солода на лежащие ниже сита. На нижнем сите разгрузочный люк делается в стене на уровне сита. Над верхним ситом имеется куполообразный свод с кир пичной трубой большого диаметра в центре.

В нижней части трубы на роликах подвешен передвижной (по вертикали) зонт конусом вниз для регулировки тяги, осо бенно во время отсушки солода. Кроме того, зонт является сборником конденсата, который во время интенсивного испаре ния влаги из солода оседает на внутренней поверхности трубы и может стекать вниз на решетки с солодом.

Зеленый солод загружают на верхнее сито при помощи ков шового транспортера, шнека, опрокидывающихся тележек или пневмотранспорта и разравнивают по всей поверхности.

Сушка осуществляется одновременно на всех ситах. Она про исходит неравномерно (особенно при большой толщине слоя): нижний слой высыхает быстрее верхнего, поэтому солод необ ходимо ворошить механически или вручную.

Для механического ворошения солода применяют лопастные ворошители (рис. 39). Основной рабочей частью ворошителя является каретка, движущаяся по направляющим рельсам, уста новленным горизонтально на стенах сушилки. На каретке укреп лен вал, на котором перпендикулярно его оси в разных плоско стях по винтовой линии закреплены на шарнирах качающиеся лопасти. Во время движения каретки вал совершает вращатель ное и поступательное движение, лопасти скользят по сушиль ному ситу, захватывают солод и пересыпают его назад. Дойдя до конца сита, штанга ворошителя набегает на неподвижный упор и автоматически переключает его движение на обратное. Ворошитель приводится в движение от электродвигателя с по мощью бесконечной цепи и конических шестерен. Скорость дви жения ворошителя 0,2—0,5 м/мин.

Втрехъярусной сушилке имеется три горизонтально распо ложенных сита и две камеры смешения — под третьей и второй решетками.

Всовременных двух- и трехъярусных сушилках устраивают дополнительные обводные вертикальные каналы, по которым можно подводить под первую решетку (в двухъярусной сушил ке) и под первую и вторую решетки (в трехъярусной сушилке)

170

Рис. 39. Лопастной ворошитель:

/ — каретка; 2 — рельсы; 3 — вал; 4 — лопасти; 5 — сито су шилки.

горячий воздух непосредственно из камеры смешения и холодный воздух. В результате этого на решетках можно создавать самостоятельный режим сушки.

Скорость сушки солода зависит от тяги воздуха и расстоя ния между решетками, которое колеблется от 2 до 4 м. Рас стояние от верхней решетки до потолка (купола) 4—6 м.

Сита для сушки солода делают металлическими плетеными или штампованными из листового железа толщиной 2—3 мм с щелевидными отверстиями. Живое сечение их составляет 30—

40% от общей площади сита. |

бал |

||

Решетки укладывают на прочные опоры— двутавровые |

|||

ки, чтобы они не могли прогнуться под тяжестью солода. |

40) |

||

Вертикальная сушилка. В вертикальных сушилках (рис. |

|||

солод |

находится между |

двумя ситами, поставленными верти |

|

кально |

на расстоянии 20 |

см одно от другого и образующими |

|

высокую солодовую шахту. В зависимости от производительно сти в сушилке может быть несколько шахт. С обеих сторон солодовой шахты находятся воздушные шахты, поэтому для двух смежных солодовых шахт делают общую воздушную шах ту шириной 80 см. Каждая солодовая шахта разделена на не сколько ярусов, соответственно чему и в каждой воздушной шахте имеются перегородки с отверстиями и клапанами для прохода воздуха из одного яруса в другой.

При помощи клапанов можно регулировать количество пос тупающего воздуха и изменять направление его движения в зо нах сушилки. К воздушным шахтам подведены трубы для пода чи холодного воздуха.

171

|

|

|

Производительность |

гори |

||||||||

|

|

|

зонтальных |

сушилок определя |

||||||||

|

|

|

ют съемом солода |

с 1 м2 пло |

||||||||

|

|

|

щади нижней решетки в сутки. |

|||||||||

|

|

|

Она |

зависит |

от |

количества и |

||||||

|

|

|

качества |

зеленого солода, |

за |

|||||||

|

|

|

груженного на верхнюю решет |

|||||||||

|

|

|

ку, от количества решеток, тем |

|||||||||

|

|

|

пературного режима и вентиля |

|||||||||

|

|

|

ции. Норма съема сухого соло |

|||||||||

|

|

|

да |

с |

двухъярусной |

сушилки |

||||||

|

|

|

100—120 кг/м2, с трехъярусной |

|||||||||

|

|

|

120—150 кг/м2 в сутки. Произ |

|||||||||

|

|

|

водительность вертикальной су |

|||||||||

|

|

|

шилки |

значительно |

больше — |

|||||||

|

|

|

при одинаковой площади осно |

|||||||||

|

|

|

ваний |

в 3—5 раз |

больше |

по |

||||||

|

|

|

сравнению |

с |

обыкновенными |

|||||||

|

|

|

горизонтальными |

сушилками. |

||||||||

|

|

|

Расход топлива в пересчете |

|||||||||

|

|

|

на условное составляет: на |

|||||||||

|

|

|

двухъярусной |

сушилке |

180— |

|||||||

|

|

|

230 кг, |

на трехъярусной |

140— |

|||||||

|

|

|

170 кг, в вертикальной сушилке |

|||||||||

|

|

|

высокой |

|

производительности |

|||||||

|

|

|

135 |

кг |

на 1 т готового солода. |

|||||||

Рис. 40. Вертикальная сушилка: |

Непрерывно |

действующая |

||||||||||

1 —1окно для |

выгрузки солода; 2 — смеси |

солодосушилка ЛСХА. Она по |

||||||||||

тельная камера для воздуха; |

3 — калори |

строена |

|

по |

типу |

вертикальной |

||||||

фер; 4 — шнек; |

5 — шахта для |

солода; 6 — |

|

|||||||||

трубы для холодного воздуха; |

7 — воздуш |

сушилки. |

Контроль и регулиро |

|||||||||

ная шахта; 8 — шнек зеленого |

солода; 9 — |

вание режима сушки произво |

||||||||||

вентилятор; |

10 — канал для |

отсасывания |

||||||||||

холодного воздуха. |

|

дится автоматически. На рис. 41 |

||||||||||

|

|

|

показана |

схема такой сушилки |

||||||||

производительностью 5 т в сутки сухого очищенного солода. |

|

|||||||||||

Сушильный агрегат состоит |

из самой |

сушилки |

и |

из |

загру |

|||||||

зочного и разгрузочного устройств. Сушилка заключена в ме таллический корпус из листовой стали толщиной 1,5—2,0 мм, покрытый снаружи теплоизоляционным материалом. Сушилка имеет две ситчатые вертикальные сушильные шахты, находя щиеся между тремя воздушными каналами, по которым прохо дит нагретый воздух.

Сушильные шахты прямоугольного сечения изготовлены из обычных штампованных сит. Книзу шахты постепенно расши ряются, в результате чего солод, опускаясь, не образует сводов.

В сушилке имеется четыре сушильные зоны. Над корпусом сушилки расположена камера подвяливания, в которую по тру бе подается зеленый солод. В нижней части камеры находятся загрузочные шахты.

172

Под корпусом сушилки находят ся разгрузочные шахты, которые, как и загрузочные, служат затвором, пре пятствующим утечке теплого возду ха из сушилки. Кроме того, в загру зочных шахтах сухой солод дополни тельно выдерживают при высокой температуре. Из разгрузочных шахт солод выгружается специальным разгрузочным механизмом.

Сушилка оборудована системой автоматизации контроля и регулиро вания, что позволяет управлять суш кой с центрального пульта.

Оборудование для удаления ростков и полировки солода

До передачи на хранение в склад высушенный солод освобождают от ростков и очищают (полируют).

Росткоотбивная машина. Удале ние ростков от солода производится на росткоотбивной машине (рис. 42). Она представляет собой ситчатый

цилиндр, |

внутри которого |

на валу |

/ — разбрасыватель; |

2 — камера |

||||||

подвяливания; 3 и |

4 — вентиля |

|||||||||

установлены вращающиеся винтооб |

ционные |

каналы; |

5 — загрузоч |

|||||||

разные лопасти. |

В нижней части ма |

ные |

шахты; |

6 — канал |

отрабо |

|||||

тавшего воздуха; 7 и |

8 — кана |

|||||||||

шины имеется |

шнек |

для выгрузки |

лы для подачи сушильного аген |

|||||||

та; 9 — сушильные |

шахты; 10 и |

|||||||||

отделенных ростков, |

а в |

верхней |

11 — каналы |

для подачи допол |

||||||

смонтирован вентилятор, отсасываю |

нительного |

воздуха; 12 — канал |

||||||||

для подачи |

сушильного агента; |

|||||||||

щий пыль. Солод подается загрузоч |

13 — разгрузочные |

шахты; 14 — |

||||||||

разгрузочные |

валки; |

15— бун |

||||||||

ным шнеком |

внутрь ситчатого ци |

кер; |

16 — шнек; 17 — калорифер; |

|||||||

линдра, где он лопастями перемеши |

18, |

19 |

и 20 — вентиляторы . |

|||||||

вается. |

В процессе трения зерен о |

|

|

|

|

|

|

|||

стенки цилиндра и одно о другое хрупкие ростки обламываются и проваливаются сквозь отверстия в цилиндре, собираются в ниж ней части машины, откуда удаляются шнеком. Очищенный от ростков солод перемещают винтообразными лопастями по ци линдру к противоположному концу машины и при выходе из машины от него вентилятором отсасывается пыль.

Солодополировочная машина. Окончательно солод очищают на солодополировочной машине (рис. 43), которая состоит из корпуса, наклонных сит, щеточного барабана и привода. Солод поступает сначала в колеблющиеся наклонные плоские сита, где на верхнем сите освобождается от крупных примесей, а на нижнем от мелких. Очищенный от примесей солод сходит на быстровращающийся щеточный барабан. Здесь он, проходя

173

Рис. 42. Росткоотбивная машина:

I — загрузочный шнек; 2 — лопасти; 3 — разгрузочный шнек; 4 — вентиля тор; 5 — ситчатый барабан.

Рис. 43. Схема солодопо лировочной машины:

1 — наклонные сита; |

2 — ще |

|||

точный |

барабан; 3 — венти |

|||

лятор; |

4 — рифленая |

дека; |

||

5 |

— регулировочный |

винт; |

||

6 |

— приемный ковш; |

7 — па |

||

трубок |

для |

всасывания воз |

||

|

духа; |

8 — конус. |

||

174

между щетками барабана и рифленой декой, окончательно очи щается и полируется. Рабочий зазор между щетками вращаю щегося барабана и неподвижной волнистой декой регулируется винтом. Пыль, образующаяся при полировке солода, отсасыва ется из машины вентилятором.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1.На каких машинах производится очистка и сортировка ячменя?

2.Каково устройство воздушно-ситового сепаратора?

3.Каково устройство триера?

4.Как устроена сортирующая машина?

5.Каково устройство замочного чана?

6. Какие системы солодовен существуют в настоящее время?

7.Из каких аппаратов и установок состоит пневматическая солодовня?

8.Каковы преимущества солодовни типа «передвижная грядка» по сравне нию с токовой?

9.По какой схеме работает солодовня с передвижной грядкой?

10.Каково устройство механизма для выгрузки солода из барабана?

11.Какие типы сушилок бывают? Каково устройство сушилки ЛСХА?

12.Какое принципиальное различие между росткоотбивной и солодополиро вочной машинами?

Г л а в а XI. ОБОРУД ОВ АНИ Е Д Л Я ПР ИГ ОТОВЛЕНИЯ ПИВНОГО СУСЛА

Первой стадией приготовления пива является получение пив ного сусла, которое производится в варочном цехе.

Комплекс оборудования для варки сусла находится в трех отделениях: дробильном, в котором подготавливают и дробят солод, варочном, где проводят затирание солода и несоложен'ых материалов с водой, осахаривание и фильтрование затора, ох лаждение и кипячение сусла, и отделении охлаждения и освет ления пивного сусла.

Дробильное отделение

В дробильном отделении установлены солодополировочная машина, магнитный аппарат, автоматические весы, дробилки для сухого или мокрого дробления солода, бункера для солода и дру гое оборудование.

Для обеспечения в помещении чистоты и пожарной безопас ности все оборудование должно быть герметическим.

Магнитный аппарат. Для задержания мелких металлических примесей, которые, попадая на вальцы дробилки, могут повре дить их или вызвать искрение, загорание пыли и взрыв, служит магнитный аппарат, который устанавливают под бункером соло да. Он состоит из подковообразных магнитов, собранных в спе циальном корпусе. Плоскость аппарата, по которой движется зерно, устанавливают под углом 45°. Движение зерна регулиру

175

ется заслонкой, и оно должно проходить через аппарат со скоро стью не более 0,5 м/с при толщине слоя не выше 5 мм.

Для |

предохранения |

магнитного |

аппарата |

от размагничива |

||||||||

ния полюса магнитов изолированы |

один от другого. Задержан |

|||||||||||

|

1 |

|

|

ные |

металлические |

предметы |

||||||

|

|

|

удаляют вручную |

или |

скреб |

|||||||

|

|

|

|

|||||||||

|

|

|

|

ком. |

|

|

|

весы. |

По |

|||

|

|

|

|

|

Автоматические |

|||||||

|

|

|

|

ступающий в производство со |

||||||||

|

|

|

|

лод взвешивают на автоматиче |

||||||||

|

|

|

|

ских весах (рис. 44). |

|

|

со |

|||||

|

|

|

|

|

Основную часть |

весов |

||||||

|

|

|

|

ставляет ковш, подвешенный к |

||||||||

|

|

|

|

двойному |

равноплечему |

коро |

||||||

|

|

|

|

мыслу, на другом |

конце кото |

|||||||

|

|

|

|

рого |

укреплен |

гиредержатель |

||||||

|

|

|

|

с гирями. Ковш имеет шарнир |

||||||||

|

|

|

|

ное открывающееся дно. Зерно |

||||||||

|

|

|

|

в ковш поступает из течки, ко |

||||||||

|

|

|

|

торая |

перекрывается |

заслон |

||||||

|

|

|

|

кой. |

|

|

|

|

|

|

|

|

|

|

|

|

|

Весы |

работают следующим |

||||||

Рис. 44. Автоматические весы: |

образом. |

|

|

|

|

|

|

|||||

|

При наполнении ковша взве |

|||||||||||

/ — бункер; |

2 — ковш; |

3 — счетчик |

отвесов. |

|

||||||||

солодом и пр.) |

|

|

шиваемым продуктом (зерном, |

|||||||||

заслонка на подающей течке открыта и удержи |

||||||||||||

вается в этом положении специальным механизмом. Продукт, заполняя ковш весов, заставляет его постепенно опускаться. Ког да' установится равновесие между ковшом и гиредержателем, последний освобождает механизм, удерживающий заслонку на подводящей течке, она падает и прекращает наполнение ковша. После этого ковш, продолжая опускаться по инерции, упирается собачкой, удерживающей ковш в закрытом положении, в непод вижный выступ на станине. Собачка поворачивается, дно ковша открывается, и продукт высыпается из ковша. Когда весь про дукт высыплется, противовес закрывает дно ковша, которое за щелкивается собачкой. Одновременно пустой ковш под действи ем гирь поднимается и открывает заслонку на подающей течке. Специальный счетчик регистрирует каждый отвес.

Весы снабжены двумя счетчиками: один показывает общую массу партии зерна или солода, второй предназначен для авто матической остановки весов после отвешивания заданного коли чества зерна или солода.

Автоматические весы снабжены устройством, замедляющим поток зерна в последний момент заполнения ковша, с тем чтобы в этот момент зерно досыпалось в виде тонкой струйки без толч ков и ударов.

При работе весов запрещается смазывать их детали, необхо

176

димо чаще очищать весы от пыли мягкой щеткой, призму обду вать ручным мехом, следить, чтобы весы были установлены по отвесу. Не реже одного раза в декаду необходимо выверять ве сы; во время взвешивания гири обязательно должны быть за крыты металлическим чехлом. Нельзя снимать гири, если ковш наполнен зерном. Не следует допускать опрокидывания ковша, если нет гирь на гиредержателе.

На пивоваренных заводах применяют весы, емкость ковша ко торых 20, 50 и 100 кг. Продолжительность одного цикла работы весов 2—3 мин.

Дробилки. Солод дробят на вальцовых дробилках, устройст во которых обеспечивает нужную степень дробления при мини мальном повреждении шелухи. Наибольшее распространение в промышленности получили шести- и четырехвальцовые дро билки.

На шестивальцовой дробилке получают солод с высоким со держанием мелкой крупки и муки, шелуха же сохраняется в нераздробленном состоянии.

Дробилка состоит из двух ситовых поставов и трех пар валь цов. Верхняя и средняя пары вальцов гладкие, нижняя пара рифленая.

Схема работы шестивальцовой дробилки показана на рис. 45. Солод из приемного ковша равномерно подается на верхнюю па ру вальцов 1, на которых он предварительно сплющивается, за тем попадает на ситовый постав 4, где разделяется на 3 фракции. Первая фракция — мука — проходит через оба сита и удаляет-

СопоЗ

Рис. 45. Схема работы шестивальцовой дробилки:

1, 2 и 3 — вальцы; 4 и 5 — постава.

177

ся из дробилки в бункер. Вторая фракция — крупка — задержи вается вторым ситом и направляется на ситовый постав 5; третья фракция — шелуха с остатками в ней крупки — с верхнего сита поступает на вторую пару вальцов, еще раз дробится и направ ляется на ситовый постав 5. Материал, поступающий на этот постав, снова разделяется на шелуху, крупку и муку.

Шелуха и мука, минуя третью пару вальцов, выводится в бункер, а крупка проходит на второе сито и поступает для размо ла на третью пару вальцов и затем в бункер.

Частота вращения первой и второй пар вальцов одинаковая и равна 200—250 об/мин, а третьей пары — до 300 об/мин. Для нормальной работы дробилки необходимо своевременно очищать сита, содержать помещение и оборудование в чистоте, регулярно проверять параллельность вальцов. Зазор между вальцами ре гулируется в пределах 0—2,5 мм.

На заводах меньшей мощности используют четырехвальцо вые дробилки, состоящие из двух пар вальцов. Под верхней па рой вальцов расположен ситовый постав с двумя ситами, на ко торых солод, предварительно раздробленный на верхних вальцах, разделяется на две фракции. Первая фракция ■— шелуха и круп

ная |

крупка — сходом |

с сит поступает на вторую пару вальцов |

для |

дополнительного |

дробления, а вторая фракция — мелкая |

крупка и мука — проходит через сита, выводится из дробилки и направляется в бункер дробленого солода. В этот же бункер до бавляют дробленый солод, поступающий со второй пары вальцов.

Пробы помола отбирают при помощи специального приспо собления.

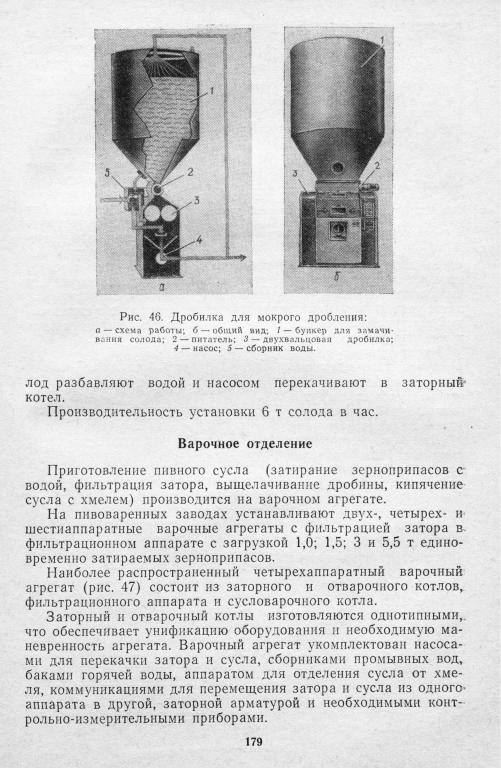

Дробилки для мокрого дробления солода. Наиболее эффек тивным способом подготовки солода для затирания с водой яв ляется дробление его в увлажненном виде. Для этого солод пе ред дроблением подвергают длительному орошению теплой во дой, в результате чего оболочка солода увлажняется, теряет -свою хрупкость и при последующем растирании на вальцовой дробилке не крошится, а снимается с зерна в целом виде. Уста новка для мокрого дробления солода (рис. 46) состоит из бун кера для замочки солода, оборудованного душем для его оро шения, насоса для подачи воды на орошение и для перекачки дробленого солода в заторный котел, питателя, подающего солод равномерно на вальцы к двухвальцовой дробилке, растирающей увлажненный солод.

Работает установка следующим образом. В бункер загружа ют полное количество солода, потребное для затирания. Откры вают подачу воды на орошение. Стекающая с солода вода соби рается в сборник воды и насосом возвращается на повторное орошение. Орошение солода продолжается около 30 мин, при этом влажность солода доводится приблизительно до 30%. Пос ле этого включают двухвальцовую дробилку и питатель, подаю щий замоченный солод из бункера на дробилку. Дробленый со-

178