конспект Термообработка

.pdf

При небольших степенях деформации степень превращения аустенит – мартенсит увеличивается. При значительной деформации происходит торможение мартенситного превращения, и это явление называется механической стабилизацией аустенита.

4.2.5 Факторы, влияющие на температуру Мн

На положение температуры Мн, следовательно и на многие характеристики мартенситного превращения наиболее сильное влияние оказывает химический состав. Все легирующие элементы, за исключение Co и Al понижают температуру Мн. При этом самое сильное влияние оказывает углерод (рис. 4.26).

Для многих сталей справедлива формула Попова:

Мн = 520 – 320%С – 50%Mn – 30%Cr – 20%(Ni+Mo) – 5%(Si+Cu)

Углерод и легирующие элементы повышают параметр кристаллической решетки аустенита тем самым увеличивая работу образования зародышевых центров мартенсита.

Рис. 4.26 Влияние содержания углерода на температуру начала и конца мартенситного превращения (а) и количество остаточного аустенита при охлаждении до комнатной температуры (б) (А.П. Гуляев)

4.2.6 Свойства сталей с мартенситной структурой

Образование мартенсита вызывает повышение прочности и снижает пластичность в углеродсодержащих сталях. Чем больше в стали углерода, тем выше твердость, а следовательно и прочность сталей (рис. 4.27).

31

Рис. 4.27 Твердость закаленной стали (1) и мартенсита (2) в зависимости от содержания углерода. Нагрев заэвтектоидных сталей осуществлялся выше Аcm [1]

с\а – степень тетрагональности.

Причины высокой твердости мартенсита. При закалке сталей образуется твердый раствор на основе феррита, пересыщенный по углероду. Чем больше концентрация углерода, тем выше степень тетрагональности (с\а), тем выше твердость мартенсита.

Мартенситное превращение вызывает повышение плотности дислокаций до 1011…1012 см-1 . Это называется внутрифазовым наклепом.

Атомы углерода закрепляют образующиеся при мартенситном превращении дислокации, тем самым повышая твердость мартенсита.

При мартенситном превращении возможно образование чрезвычайно дисперсных карбидных выделений (за счет повышения диффузионной подвижности углерода при высокой плотности дефектов кристаллического строения) когерентно связанных с ферритом, которые закрепляют дислокации и повышают твердость.

В безуглеродистых сталях и сплавах некоторое повышение прочности при мартенситном превращении происходит за счет внутрифазового наклепа, однако дислокации не закреплены атомами углерода и имеют повышенную подвижность в феррите, что приводит к повышению пластичности.

4.3 Бейнитное превращение.

По температурному интервалу бейнитное превращение занимает промежуточное положение между перлитным и мартенситным превращениями.

Вбейнитном интервале металлические атомы лэгирующих элементов диффузионно перераспределяться практически не могут, а углерод еще сохраняет некоторую диффузионную подвижность. Поэтому бейнитное превращение протекает путем сдвигового мартенситного превращения аустенита в феррит, но при этом возможно образование карбидной фазы по нормальному диффузионному механизму.

Бейнитное превращение имеет общие черты по структуре и кинетике и с перлитным и с мартенситным.

Бейнит – это структура, состоящая из феррита, образовавшегося по сдвиговому механизму и карбидной фазы, образовавшейся по диффузионному механизму.

Взависимости от температуры бейнитного превращения различают верхний и нижний бейнит.

Верхний бейнит образуется в верхнем интервале температур бейнитного превращения. Верхний бейнит имеет рыхлое, перистое строение.

Нижний бейнит образуется в нижнем температурном интервале бейнитного превращения и имеет игольчатое, мартенситоподобное строение. Нижний бейнит обладает повышенной травимостью по сравнению с мартенситом и напоминает отпущенный мартенсит.

32

В отличие от прелита, карбидная фаза в бейните не имеет пластинчатого строения. Она очень дисперсная и различима только под микроскопом.

Верхний и нижний бейнит различается по местам выделения карбидной фазы. В верхнем бейните карбидная фаза выделяется как по границам ферритных кристаллов, так и внутри них. В нижнем бейните карбидная фаза выделяется только внутри кристаллов феррита.

Карбидная фаза в феррите это цементит с орторомбической кристаллической решеткой, либо - карбид с гексагональной решеткой. Формирование - карбида возможно лишь при температурах бейнитного превращения менее 350 оС (т.е. характерно для нижнего бейнита)

4.3.1 Механизм бейнитного превращения

Бейнитное превращение состоит из трех элементарных процессов (рис.4.28):

1.Мартенситное превращение аустенит – феррит (м.п.)

2.Перераспределение атомов углерода (↔ с)

3.Образование карбидной фазы (к. ф.)

Рис. 4.28 Схема образования бейнита

Всвязи с различиями в схеме образования верхнего и нижнего бейнита их морфология так же различна.

Вотличие от мартенситного превращения скорость роста кристаллов феррита бейнита довольно низка 10-4 мм/с

Феррит бейнита – так же пересыщенный по углероду твердый раствор на основе феррита, но с меньшей степенью тетрагональности.

(с/a) м 1,09

(с/a) б 1,008…1,006

4.3.2 Кинетика бейнитного превращения

Так как при бейнитном превращении происходят диффузионные процессы перераспределения углерода и образования карбидной фазы, которые требуют

33

определенного времени, то для бейнитного превращения характерно наличие инкубационного периода.

Зависимость величины инкубационного периода от температуры бейнитного превращения такая же как и при перлитном превращении (рис. 4.28).

Рис. 4.28 Диаграмма (а) и изотермические кривые распада переохлажденного аустенита в области промежуточного превращения (б) для стали с 0,5 % С и 3% Cr (Р.И. Энтин)

Зависимость полноты бейнитного превращения от температуры такая же как и при мартенситном превращении, т.е. чем ниже температура превращения, тем выше степень распада переохлажденного аустенита. Так же как и при мартенситном превращении распад по II ступени не идет до полного исчерпания исходной фазы. В структуре всегда сохраняется некоторая часть не превращенного (остаточного) аустенита. Количество остаточного аустенита при бейнитном превращении больше, чем при мартенситном:

Так же как для мартенситного превращения аустенит испытывает напряжение всестороннего сжатия со стороны ранее образовавшихся кристаллов феррита.

Во время бейнитого превращения происходит непрерывное обогащение аустенита углеродом, что понижает температуру Мн и затрудняет образование феррита.

5. ПРЕВРАЩЕНИЯ АУСТЕНИТА ПРИ НЕПРЕРЫВНОМ ОХЛАЖДЕНИИ

5.1 Распад переохлажденного аустенита при непрерывном охлаждении. Углеродистая сталь

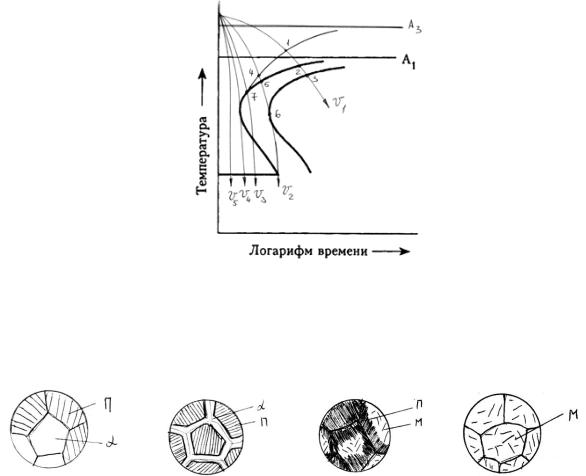

Рассмотрим схему наложения кривых охлаждения на диаграмму изотермического распада переохлажденного аустенита эвтектоидной стали (рис. 5.1).

34

Рис. 5.1 Схема наложения кривых охлаждения на диаграмму изотермического распада переохлажденного аустенита эвтектоидной стали

При Vохл = V1 распад переохлажденного аустенита начинается в точке 1, лежащей чуть ниже Ас1 и завершается при температуре 2. дальнейшее понижение температуры ниже т. 2 не вызовет каких либо изменений в структуре. Так как распад переохлажденного аустенита произошел в верхнем температурном интервале перлитного превращения. Продукт распада – грубопластинчатый перлит (рис.5.2).

Рис. 5.2 Структура, формирующаяся при охлаждении со скоростью V1

V2>V1 распад начинается в т. 3 и завершается в т.4. распад переохлажденного аустенита протекает в более низком температурном интервале. Превращение идет до полного исчерпания исходной фазы. Продукт распада по-прежнему грубопластнчатый перлит, но межламельное расстояние снижается ( 2< 1) (рис. 5.3)

5.3 Структура, формирующаяся при охлаждении со скоростью V2

При V3 распад переохлажденного аустенита идет до полного исчерпания исходной фазы в температурном интервале 5-6. продукт превращения – смесь грубопластинчатого перлита и сорбита (рис. 5.4).

Рис. 5.4 Структура, формирующаяся при охлаждении со скоростью V3

Vнкз - нижняя критическая скорость закалки – максимальная скорость охлаждения, обеспечивающая полный распад переохлажденного аустенита по I ступени.

При Vнкз <V< Vвкз распад начинается в т.7. в т.8 перлитное превращение приостанавливается, но процесс распада переохлажденного аустенита не завершен и некоторая часть не превращенного аустенита охлаждается ниже Мн и претерпевает мартенситное превращение (рис. 5.5).

Рис.5.5. Структура, формирующаяся при охлаждении со скоростью Vнкз

35

Vвкз – верхняя критическая скорость закалки – минимальная скорость охлаждения, при которой весь аустенит превращается в продукты распада по III ступени (рис. 5.6).

Рис. 5.6 Структура, формирующаяся при охлаждении со скоростью Vнкз <V< Vвкз При V7 распад идет только по III ступени, но количество остаточного аустенита тем больше, чем ниже скорость охлаждения в интервале Мн-Мк. (рис. 5.7).

Рис. 5.7 Структура, формирующаяся при охлаждении со скоростью Vвкз <V

Рассмотрим схему влияния скорости охлаждения на положение температурных интервалов превращений и количество структурных составляющих для эвтектоидной стали (рис. 5.8)

Рис. 5.8 Схема влияния скорости охлаждения на положение температурных интервалов превращений (а) и количество структурных составляющих (б) для эвтектоидной стали: 1- начало превращения ; 2- конец превращения; 3- приостановка превращения [1]

5.2 Распад переохлажденного аустенита при непрерывном охлаждении. Доэвтектоидные углеродистые стали

Рассмотрим схему наложения кривых охлаждения на диаграмму изотермического распада переохлажденного аустенита доэвтектоидной стали (рис. 5.9).

36

Рис. 5.9 Схема наложения кривых охлаждения на диаграмму изотермического распада переохлажденного аустенита доэвтектоидной стали, с содержанием углерода С1

При V1, в точке 1 выделяется избыточный феррит. Критический размер зародышей велик, поэтому избыточный феррит выделяется в виде отдельных зерен (рис. 5.10).

Рис. 5.10 Структура, формирующаяся при охлаждении со скоростью V1

В точке 2 выделяется избыточный феррит заканчивается, начинается превращения аустенита в грубопластинчатый перлит. В точке 3 весь переохлажденный аустенит превратится в продукты распада по первой ступени (рис. 5.11).

Рис. 5.11 Структура, формирующаяся при охлаждении со скоростью V2

При V3 продукт распада – квазиэвтектоид (объем феррита > чем в сталях эвтектоидного состава).

V3= Vф - скорость подавления выделения избыточного феррита (рис. 5.12).

Рис. 5.12 Структура, формирующаяся при охлаждении со скоростью V3= Vф V4= Vнкз - распад по первой ступени (рис. 5.13)

37

Рис. 5.13 Структура, формирующаяся при охлаждении со скоростью V4= Vнкз

при V5 структура представляет собой (рис. 5.14):

Рис. 5.14Структура, формирующаяся при охлаждении со скоростью V5

V6= Vвкз, структура представляет собой мартенсит и остаточный аустенит (рис. 5.15)

Рис. 5.15 Структура, формирующаяся при охлаждении со скоростью V6= Vвкз

V7< V6 - ост6> ост7

На рис. 5.16 представлена схема влияния скорости охлаждения на положение температурных интервалов превращений и количество структурных составляющих для доэвтектоидной стали.

Рис. 5.16 Схема влияния скорости охлаждения на положение температурных интервалов превращений (а) и количество структурных составляющих (б) для доэвтектоидной стали

38

Рассмотрим доэвтектоидную углеродистую сталь с меньшей концентрацией углерода (рис. 5.17).

Рис. 5.17 Схема наложения кривых охлаждения на диаграмму изотермического распада переохлажденного аустенита доэвтектоидной стали с содержанием углерода С2<С1

При охлаждении со скоростями, представленными на рис. 5.17 формируются следующие структуры рис. 5.18. Структурное поле представлено на рис. 5.19

а) б) в) г)

Рис. 5.18 Структуры, формирующиеся при охлаждении со скоростью:

а) V1; б) V2= Vнкз ; в) V3; г) V4= Vвкз

В интервале скоростей охлаждения (V2= Vнкз и V3= Vф) образованию перлита предшествует выделение избыточного феррита. Выделение малоуглеродистой фазы вызывает обогащение аустенита углеродом. Образование перлита не оказывает влияния на состав аустенита; так как в этом интервале скоростей охлаждения перлитное превращение не идет до полного исчерпания исходной фазы и дальнейший распад аустенита происходит по мартенситному механизму, то температура Мн будет зависеть от состава аустенита: чем больше выделилось избыточного феррита, тем ниже Мн и, следовательно, тем больше будет остаточного аустенита. С другой стороны, чем меньше скорость охлаждения и больше количество выделившегося избыточного феррита, тем больше степень распада по первой ступени, и меньше количество не превращенного аустенита претерпевающего мартенситное превращение.

39

Рис.5.19 Схема влияния скорости охлаждения на положение температурных интервалов превращений (а) и количество структурных составляющих (б) для доэвтектоидной стали (с меньшим содержанием углерода)

Рассмотрим доэвтектоидную сталь с очень малым содержанием углерода (рис.

5.20).

Рис. 5.20 Схема наложения кривых охлаждения на диаграмму изотермического распада переохлажденного аустенита доэвтектоидной стали с содержанием углерода С3<С2

При охлаждении со скоростями, представленными на рис. 5.20 формируются следующие структуры рис. 5.21. Структурное поле представлено на рис. 5.22

а) |

б) |

в) |

г) |

Рис. 5.21 Структура, формирующаяся при охлаждении со скоростью: |

|||

а) V1; |

б) V2= Vнкз ; в) V3= Vп ; |

г) V4= Vвкз |

|

|

40 |

|

|