- •1.2 Огляд існуючих подрібнювачів коренебульбоплодів

- •1.3 Обгрунтування напрямку модернізації

- •1.4 Аналіз конструкцій існуючих подрібнювачів

- •2.2 Обгрунтування вибору раціонального варіанту

- •2.3 Розробка конструкції подрібнювача

- •2.5 Розрахунок вала диска-подрібнювача

- •3.5 Аналітичний огляд типових технологічних процесів.

- •3.6 Вибір технологічних баз

- •100% Дотримання вимог ескд при оформленні креслень;

- •4.2 Алгоритм та опис побудови тривимірної моделі

- •4. Розробка алгоритму використання бібліотеки матеріалів та сортаменту

- •5.2 Цивільна оборона.

- •5.3 Прилади радіаційної розвідки, призначення та порядок роботи.

- •6.2 Затрати на переобладнання та обслуговування

- •6.3 Економічні показники при застосуванні модернізованої машини.

- •Література

2.5 Розрахунок вала диска-подрібнювача

Вал ротора подрібнювача передає обертовий момент на носій. Вал встановлено вертикально. Частота обертання ротора п = 15,7 хв-1. Потужність електродвигуна Nдв = 3 кВт. Можливе перевантаження ротора 150%. Знаходимо діаметр вала, враховуючи тільки обертовий момент:

![]() ,

(2.34)

,

(2.34)

де Мк – обертовий момент, який діє на вал ротора, Нм;

[τ] – допустима напруга обертання вала, [τ] = 40 МПа.

![]() (2.35)

(2.35)

де п – частота обертання вала, п = 940 хв-1;

Nдв – потужність електродвигуна, Nдв = 3000 Вт.

![]() .

.

![]() .

.

Рис. 3.8 - Схема до розрахунку міцності вала ротора

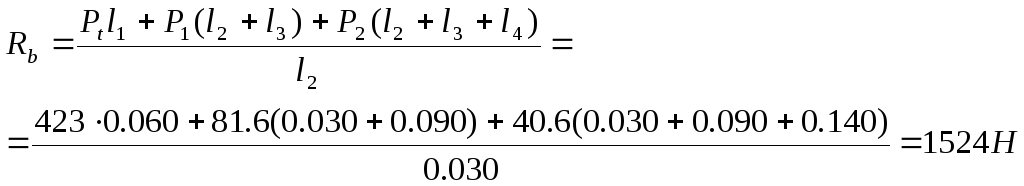

Визначаємо реакції в точках А і В.

![]()

![]()

![]()

![]()

Порівнюючи RA i RB бачимо, що RA > RB , а це означає, що найбільше напруження буде в точці А. Визначаємо максимальний знижений момент а точці А.

![]() .

.

Знаходимо напругу при зміні вала в перерізі (точка А):

![]() .

.

Визначаємо напругу при скручуванні вала в точці А:

![]() .

(2.36)

.

(2.36)

Перевірка на статичну міцність. При перевантажені в 150% коефіцієнт перевантаження Кп = 1,5. Вал виготовлений з сталі 40Х з характеристикою:

Нв = 200;σв = 730 МПа;σТ = 500 МПа;τТ = 280 МПа; σ = 300 МПа;τ = 200 МПа;ψ = 0,1;ψ = 0,05.

Відношення

![]()

![]() При цьому відношення

При цьому відношення

![]() .

.

Перевіряємо вал в небезпечному перерізі:

![]()

Максимальна еквівалентна напруга :

![]()

![]() .

.

Це означає, що міцність вала забезпечена.

3. Технологічна частина

3.1 Аналіз службового призначення деталі

Деталь «Вал» виготовляється із сталі 40 і слугує для передачі крутного моменту. Має ступінчасту зовнішню поверхню, яка є поєднанням п’яти поверхонь обертання. Внутрішня поверхня – різьбовий отвір. Для закріплення «Вала» у вузлі передбачені кріпильні отвори.

В цій деталі є такі поверхні:

-

плоскі – шпонковий паз (B=12,h=6), торець лівий і торець правий (195-0,1 );

-

обертання (45р6, 62, 55h9, 50k7, 45р6).

За функціональним призначенням:

Основні конструкторські бази деталі – це 45р6, торець правий, 50k7,та 45р6 торець лівий.

Допоміжні бази деталі – це 62, торець правий; 45p6, торець лівий; отвір М8-7Н.

Вільна поверхня –195(-0,1)торець лівий.

У відповідності з призначенням поверхонь до них ставляться такі вимоги: найбільш точними є виконавчі, основні та допоміжні бази (діаметральні розміри). До них ставиться вимога обробки по 6 квалітету з шорсткістю Rа = 2,5 мкм

Інші

поверхні, що слугують допоміжними

конструкторськими базами повинні мати

такі характеристики: торцеві поверхні

55(![]() )

повинні бути оброблені згідно 11 квалітета

з шорсткістю Ra

= 6,3 мкм. Шпонковий паз повинен бути

оброблений згідно 9 квалітету з шорсткістю

Ra

= 3,2 мкм. Отвір 8

повинен мати після механічної обробки

7 квалітет та шорсткість поверхні Ra

= 3,2 мкм.

)

повинні бути оброблені згідно 11 квалітета

з шорсткістю Ra

= 6,3 мкм. Шпонковий паз повинен бути

оброблений згідно 9 квалітету з шорсткістю

Ra

= 3,2 мкм. Отвір 8

повинен мати після механічної обробки

7 квалітет та шорсткість поверхні Ra

= 3,2 мкм.

Вільна поверхня 62 в результаті механічної обробки повинна мати точність 10 квалітету та шорсткість Ra = 6,3 мкм.

Поставлені вимоги щодо взаємного розміщення поверхонь:

-

співвісність та биття поверхонь 45р6, 50k7, 45р6, 55 відносно бази А −

;

; -

співвісність поверхонь 45р6, 50k7, відносно бази А −

;

;

Квалітети точності та шорсткість оброблюваних поверхонь можуть бути забезпечені при застосуванні відповідних методів обробки та кількості переходів. Взаємне розміщення поверхонь може бути забезпечене за рахунок застосування відповідних схем базування при механічній обробці та правильної організації змісту операцій.

3.2 Аналіз конструкції і технологічності деталі

На основі робочого креслення деталі виконується аналіз технологічності конструкції деталі – якісний та кількісний.

Якісний аналіз:

-

В нашому випадку вузол відсутній, отже ми не можемо враховувати річну програму, проаналізувати можливості спрощення конструкції деталі, заміни зварною, армованою або збірною конструкцією, а також можливість і доцільність заміни матеріалу.

-

Можливе застосування високопродуктивних методів обробки.

-

Технологічною конструкцією є отвір з різьбою М8-7Н, оскільки він є глухим. Технологічні вимоги до цієї конструкції: глухі отвори з різьбою повинні мати канавки для виходу інструмента, або в них повинен бути передбачений збіг різьби. Деталь має хороші базові поверхні для виконання більшості операцій механічної обробки.

-

Можливе суміщення технологічних і вимірювальних баз при виконанні розмірів, що мають вказані допустимі відхилення, необхідність додаткових технологічних операцій для одержання заданої точності і шорсткості оброблених поверхонь.

-

Вказані на кресленні деталі квалітети точності механічної обробки відповідають параметрам шорсткості. Вони можуть бути забезпечені на верстатах з числовим програмним керуванням. Вимоги взаємного розташування оброблених поверхонь вказані у відповідності з їх службовим призначенням, також можуть бути забезпечені при механічній обробці, за рахунок вибору схем базування, або обробки з одного установа певних поверхонь.

-

Можливе безпосереднє вимірювання заданих на кресленні розмірів.

-

Серед поверхонь деталі є такі, які можуть бути використані при базуванні. До таких поверхонь можна віднести вісь вала. Застосування штучних технологічних баз не є виправданим, оскільки існує достатня кількість баз для встановлення на них деталі під час механічної обробки.

-

Відсутня необхідність додаткових технологічних операцій, що викликані специфічними вимогами і можливість зміни цих вимог

-

Заготовка, з якої виготовляється деталь, виготовляється методом пластичного деформування. Виходячи з конструктивних особливостей та програми випуску деталі, що аналізується, найбільш оптимальним методом є штампування на кривошипних гарячештампувальних пресах, штампування на ГКМ. Ці варіанти дозволяють отримати низьку шорсткість, порівняно з іншими способами штампування, а також забезпечують добрий економічний ефект.

-

В конструкції деталі, що підлягає термічній обробці, конструктивні елементи, що зменшують жолоблення деталі в процесі нагрівання та охолодження відсутні і з урахуванням термічної обробки матеріал вибраний вірно.

Кількісний аналіз:

Таблиця 1 Визначення коефіцієнту уніфікації

|

Лінійні розміри |

Діаметральні розміри |

Кутові розміри |

Конусність |

Шорсткість |

Різь метрична |

|

195-0,1 |

62 |

120 * |

|

6,3 * (10 пов.) |

М8-7Н * |

|

64 |

45р6 |

45 * (4 пов.) |

|

2,5 * |

|

|

20 |

55(-0,062)* |

|

|

|

|

|

10 |

50k7(-0,052)* |

|

|

|

|

|

66 |

|

|

|

|

|

|

35 |

|

|

|

|

|

|

заг. = 6 |

заг. = 5 |

заг. = 5 |

заг. = 0 |

заг. = 11 |

заг. = 1 |

|

уніф. = 5 |

уніф. = 4 |

уніф. = 5 |

уніф. = 0 |

уніф. = 11 |

уніф. = 1 |

Примітка: позначення «*» мають уніфіковані розміри.

![]() (3.1)

(3.1)

Qye – кількість уніфікованих елементів;

Qe – загальна кількість елементів.

Таблиця 2 Визначення коефіцієнту точності обробки

|

Квалітет |

Кількість поверхонь |

Розрахунок |

|

6

(45р6 |

2 |

62 = 12 |

|

7 (50k7(-0,062 )195(-0,1)) |

2 |

72 = 14 |

|

12 (64.20.10.35, 55, 62, |

6 |

126 = 72 |

|

Сума |

10 |

98 |

![]()

Де ![]() (3.2)

(3.2)

де Ті – квалітет точності оброблюваних поверхонь даної деталі;

nі – кількість поверхонь деталі відповідного квалітету.

3.3 Визначення типу виробництва, вибір форми організації роботи

В машинобудуванні розрізняють три види виробництва: масове, серійне та одиничне.

Визначення типу виробництва згідно ГОСТ 3.1108-74 виконується за коефіцієнтом закріплення операцій

![]() ,

(3.3)

,

(3.3)

де

![]() − сумарна кількість операцій, що

виконується на даному робочому місці;

− сумарна кількість операцій, що

виконується на даному робочому місці;

![]() − сумарна

кількість робочих місць для виконання

операцій.

− сумарна

кількість робочих місць для виконання

операцій.

1. Найбільш характерні переходи механічної обробки поверхонь деталі:

-

Точіння 45p6 попереднє (згідно 14 квалітету).

-

Точіння 45p6 попереднє (згідно 11 квалітету).

-

Точіння 45p6 остаточне.

-

Точіння 45p6 попереднє (згідно 14 квалітету).

-

Точіння 45p6 попереднє (згідно 11 квалітету).

-

Точіння 45p6 остаточне.

-

Точіння 50k7 попереднє (згідно 14 квалітету).

-

Точіння 50k7 попереднє (згідно 11 квалітету).

-

Точіння 50k7 остаточне.

-

Підрізання торця 45p6.

-

Підрізання торця 45p6

-

Фрезерувати паз (B=12,h=6).

-

Фрезерувати паз (B=12, h=6).

2. Норми часу Тосн необхідного для обробки вказаних поверхонь визначається за формулами наближеного нормування:

-

Точіння 45р6 попереднє (згідно 14 квалітету):

![]() хв.

хв.

-

Точіння 45p6 попереднє (згідно 11 квалітету):

![]() хв.

хв.

-

Точіння 45p6 остаточне:

![]() хв.

хв.

-

Точіння 45p6 попереднє (згідно 14 квалітету):

![]() хв.

хв.

-

Точіння 45p6 попереднє (згідно 11 квалітету):

![]() хв.

хв.

-

Точіння 45p6 остаточне:

![]() хв.

хв.

-

Точіння 50k7 попереднє (згідно 14 квалітету):

![]() хв.

хв.

-

Точіння 50k7 попереднє (згідно 11 квалітету):

![]() хв.

хв.

-

Точіння 50k7 остаточне:

![]() хв.

хв.

-

Підрізання торця 45p6:

![]() хв.

хв.

-

Підрізання торця 45p6:

![]() хв.

хв.

-

Фрезерування паза (B=12, h=6):

![]() хв.

хв.

-

Фрезерування паза (B=12, h=6):

![]() хв.

хв.

3. Визначаємо штучно-калькуляційний час Тшт-к визначається за формулою:

![]()

де к − коефіцієнт, що залежить від типу виробництва та типу верстатів, що використовуються для обробки даної партії деталей.

При програмі випуску N- до 100 шт згідно таблиці 2.4 виробництво водиничне. Для одиничного виробництва за таблицею 2.2 вибрано к.

-

Точіння 45р6 попереднє (згідно 14 квалітету):

![]()

-

Точіння 45р6 попереднє (згідно 11 квалітету):

![]()

-

Точіння 45р6 остаточне:

![]()

-

Точіння 45р6 попереднє (згідно 14 квалітету):

![]()

-

Точіння 45р6 попереднє (згідно 11 квалітету):

![]()

-

Точіння 45р6 остаточне:

![]()

-

Точіння 50k7 попереднє (згідно 14 квалітету)

![]()

-

Точіння 50k7 попереднє (згідно 11 квалітету)

![]()

-

Точіння 50k7 остаточне

![]()

-

Підрізання торця 45р6:

![]()

-

Підрізання торця 45р6:

![]()

-

Фрезерування паза (B=812, h=6):

![]()

-

Ф резерування паза (B=12, h=6):

![]()

4. Кількість верстатів для виконання кожного переходу механічної обробки визначається за формулою:

![]()

де N – річна програма, шт. (N = 100 шт.); Тшт-к – штучно-калькуля-ційний час, хв; Fд – дійсний річний фонд часу, год. (Fд = 2040 год.); з – нормативний коефіцієнт завантаження обладнання (з = 0,85 для одиничного типу виробництва).

-

Точіння 45р6 попереднє (згідно 14 квалітету):

![]()

-

Точіння 45р6 попереднє (згідно 11 квалітету):

![]()

-

Точіння 45р6 остаточне:

![]()

-

Точіння 45р6 попереднє (згідно 14 квалітету):

![]()

-

Точіння 45р6 попереднє (згідно 11 квалітету):

![]()

-

Точіння 45р6 остаточне:

![]()

-

Точіння 50k7 попереднє (згідно 14 квалітету):

![]()

-

Точіння 50k7 попереднє (згідно 11 квалітету):

![]()

-

Точіння 50k7 остаточне:

![]()

-

Підрізання торця 45р6:

![]()

-

Підрізання торця 45р6:

![]()

-

Фрезерування паза (B=12, h=6):

![]()

-

Фрезерування паза (B=12, h=6):

![]()

5. Для виконання кожного з механічних переходів достатньо одного верстата:

![]() .

.

6. Коефіцієнт завантаження фактичний визначається за формулою:

![]() (.3.4)

(.3.4)

де Р – прийняте число робочих місць.

-

Точіння 45p6 попереднє (згідно 14 квалітету):

![]()

-

Точіння 45p6 попереднє (згідно 11 квалітету):

![]()

-

Точіння 45p6 остаточне:

![]()

-

Точіння 45p6 остаточне:

![]()

-

Точіння 50k7 попереднє (згідно 14 квалітету):

![]()

-

Точіння 50k7 попереднє (згідно 11 квалітету):

![]()

-

Точіння 50k7 остаточне:

![]()

-

Фрезерування паза (B=12, h=6):

![]()

7. Кількість операцій закріплених за кожним робочим місцем визначається за формулою:

![]() (3.5)

(3.5)

-

Точіння 45p6 попереднє (згідно 14 квалітету):

![]()

-

Точіння 45p6 попереднє (згідно 11 квалітету):

![]()

-

Точіння 45p6 остаточне:

![]()

-

Точіння 45p6 остаточне:

![]()

-

Точіння 50k7 попереднє (згідно 14 квалітету):

![]()

-

Точіння 50k7 попереднє (згідно 11 квалітету):

![]()

-

Точіння 50k7 остаточне:

![]()

-

Фрезерування паза (B=12, h=6):

![]()

Таким чином, коефіцієнт закріплення операцій:

![]() − Кз.о.>40

виробництво одиничне.

− Кз.о.>40

виробництво одиничне.

8. Заданий добовий випуск виробів:

![]() (3.6)

(3.6)

9. Добова продуктивність потокової лінії:

![]() (3.7)

(3.7)

де Тшт-к.ср – середній штучно-калькуляційний час, який визначається за формулою:

хв.

хв.

Де Тшт-к і – штучний час і-ої основної операції;

п – кількість основних переходів механічної обробки.

Так

як

![]() ,

то організація потової лінії недоцільна.

,

то організація потової лінії недоцільна.

10. Кількість деталей в партії для одночасного запуску допускається визначати спрощеним способом за формулою

![]() (3.8)

(3.8)

де а – періодичність запуску в днях (прийнято а = 6)

11. Розрахункове число змін на обробку всієї партії деталей на основних робочих місцях визначається за формулою:

![]() (3.9)

(3.9)

12. Визначаємо кількість деталей у партії, які необхідні для завантаження обладнання на основних операціях протягом цілого числа змін

![]()

Приймаємо кількість деталей у партії 3 шт.

3.4 Вибір і обґрунтування варіанту виготовлення заготовки

Вибір методу і можливих способів виготовлення заготовки, їх аналіз. Прийняття двох альтернативних способів виготовлення заготовки.

Основні методи виготовлення заготовки деталей машин – лиття, обробка пластичним деформуванням, зварювання, прокатування, порошкова металургія. Спосіб отримання тої чи іншої заготовки залежить від службового призначення деталі і вимог, які пред’явлені до неї, від її конфігурації і розмірів, виду конструкційного матеріалу, типу виробництва и інших факторів.

Вихідні дані: 1. Креслення деталі – “ Вал ”;

2. Маса деталі – 1,6 кг;

3. Тип виробництва – одиничний;

4. Матеріал деталі – сталь 40;

5. Річна програма – 3 штуки.

Проаналізувавши умови, одержані в якості вихідних і розрахункових даних, робимо висновок, що заготовку потрібно виготовляти методом штампування або ковка, так як сталь 40 має добрі пластичні властивості. В залежності від службового призначення деталі і вимог, які пред’явлені до неї, від її конфігурації і розмірів, виду конструкційного матеріалу, типу виробництва та інших факторів можна виділити такі способи одержання поковки:

-

Ковка;

-

Гаряча штамповка на молотах;

-

Гаряча штамповка на механічних пресах (гвинтові, кривошипні);

-

Штамповка на ГКМ;

-

Штамповка вдавлюванням на гідравлічних пресах.

Таблиця 6 - Якісна характеристика різних способів отримання заготовки пластичним деформуванням

|

Вид способу |

Суть способу |

Переваги |

Недоліки |

Область застосування |

|

Ковка |

Відбувається процес деформації нагрітого металу між буйками кувального молоту. Під час кування нагріта заготовка кладеться на нижній бойок молота, а верхній бойок наносить удар. Таким чином заготовка отримує необхідну форму. |

Можливість отримання заготовок різної конфігурації масою до 250т.; для крупно-габаритних заготовок кування є єдино можливим методом виготовлення; висока щільність заготовки |

Низька продуктивність праці; потрібна висока кваліфікація робітника; заготовки, виготовлені цим методом мають великі припуски на механічну обробку. |

Ротори гідротурбіни, фланці, вали, диски, колеса |

|

Гаряча штамповка на молотах |

Під дією сили удару молота нагріта заготовка деформується і заповнює порожнину штампа. В результаті штампування одержують деталь, що за формою і розмірами відповідає формі і розмірам штампу. |

Більша точність форми, розмір і якість поверхонь; Можливість виготовлення складних за формою заготовок; Вищі коефіцієнт використання матеріалу та продуктивність праці; Нижчі вимоги до кваліфікації робітників; Ліпша придатність до механізації та автоматизації виробничих процесів. |

Складність і висока вартість технологічного спорядження; Потреба в устаткуванні великої потужності, обмеження маси та габаритів виготовлюваних заготовок; Наявність дефектів.

|

Зубчасті колеса, важелі, перемикачі чашки, ступиці |

|

Гаряча штампов-ка на механічних пресах |

Одержання профільованих заготовок у штампах кривошипних гарячештампувальних пресів (КГШП), які розраховані на крупносерійне та масове виробництво, стримується постійністю величини їх ходу. |

Висока щільність і точність заготовки; висока продуктивність праці; можливість отримання заготовок складної конфігурації; низька кваліфікація робітника; заготовки мають форму готової деталі і мінімальні припуски на механічну роботу. |

Дуже дорогі штампи; висока трудоємкість виготовлення штампів.

|

Кільця, гайки, важелі, фланці, кришки, полі корпуси |

|

Штамповка на ГКМ |

Виготовлення кованок, що не вимагають деформування металу по всій довжині, чи для виконання кінцевої операції штампування кованок, виготовлених на іншому устаткуванні, наприклад, висаджування фланця на колінчастих і багатоступінчастих валах |

Висока продуктивність устаткування, можливість виготовлення поковок з отворами без перетинок, без штампувальних нахилів, порівняно складної форми, висока придатність до механізації та автоматизації виробничих процесів штампування кованок тощо |

Обмежена кількість їх форм (здебільшого -- це тіла обертання) та потреба у використанні як вихідних заготовок точного прокату, а також підвищені витрати матеріалу за рахунок хвостовиків для закріплення заготовок у матриці |

Кільця, гайки, втулки, вали з фланцями |

|

Штамповка видавлюванням на гідравлічних пресах |

Застосовують для штампування великих поковок у відкритих і закритих штампах з однією і двома площинами розняття. |

Простота конструкції, зручні в роботі, низька кваліфікація робітників, висока продуктивність устаткування, мала витрата робочої сили, мають виштовхувачі для видалення поковок |

Відносно висока ціна штампів, великі габаритні розміри |

Спеціальні болти, стержні, баки, контейнери, труби з фланцями |

Вибір параметрів, що характеризують її точність і складність за

ГОСТ 7505-89:

-

Клас точності вибираємо в залежності від способу штамповки:

-

для КГШП (закрита штамповка) приймаємо Т2 – Т3;

-

для ГКМ приймаємо Т4 – Т5;

-

Групу сталі вибираємо в залежності від масової частки вуглецю. Так як в нас масова частка в межах 0,35 – 0,65% приймаємо:

-

М2;

-

Ступінь складності приймаємо в залежності від відношення маси (GП) поковки до маси (GФ) геометричної фігури, в яку вписується форма поковки:

![]()

![]()

![]() ;

;

![]()

![]() .

.

![]() ;

;

![]()

-

Оскільки відношення

,

то ступінь складності приймаємо – С1;

,

то ступінь складності приймаємо – С1;

-

Конфігурація поверхні роз’єднання штампа в нашому випадку:

-

П (плоска);

-

Вихідний індекс визначаємо в залежності від групи сталі, маси, ступеню складності та класу точності поковки:

-

для штамповки на КГШП – 7;

-

для штамповки на ГКМ – 11.

При виборі класу точності заготовки більші значення призначаються для умов одиничного, дрібносерійного виробництва, менші – масового, великосерійного.

Вибір припусків.

-

Основні припуски:

-

вибираємо в залежності від шорсткості та лінійних розмірів деталі;

-

Додаткові припуски:

-

На зміщення поверхні роз’єднання штампа в залежності від маси та класу точності:

-

для штамповки на КГШП – 0,2;

-

для штамповки на ГКМ – 0,3.

-

Для врахування вигнутості і відхилення від площинності і прямолінійності:

-

для штамповки на КГШП – 0,3;

-

для штамповки на ГКМ – 0,5.

Вибір допусків.

-

Допуски розмірів обираємо враховуючи вихідний індекс. До розмірів деталі додаємо подвоєну суму припусків на розмір ;

-

Допуски на:

-

Зміщення (0,4;0,6), величину залишкового облою (0,6;0,8) визначаємо з урахуванням класу точності:

-

вигнутість від площинності і прямолінійності (0,6;1) вибираємо в залежності від найбільшого розміру заготовки та класу точності;

-

радіуси заокруглень (0,5;1) в залежності від радіусів заокруглення та класу точності (радіус (2 мм) залежить від маси поковки та найбільшого розміру рівчака заготовки).

Вибрані значення по попередніх пунктах заносимо в таблицю 5.

Технічні вимоги на:

-

штамповані заготовки на КГШП:

-

Клас точності штамповки – Т2, група сталі – М2, ступінь складності – С1

-

Невказані штампувальні радіуси 0,5 мм;

-

Допустиме зміщення по площині роз’єднання штампа 0,2;

-

Невказані допуски радіусів заокруглень 0,5;

-

Допустиме відхилення від площинності 0,3;

-

Твердість матеріалу заготовки HRCз=40…50.

-

штамповані заготовки на ГКМ:

-

Клас точності штамповки – Т4, група сталі – М2, ступінь складності – С1

-

Невказані штампувальні радіуси 0,5 мм;

-

Допустиме зміщення по площині роз’єднання штампа 0,3;

-

Невказані допуски радіусів заокруглень 1;

-

Допустиме відхилення від площинності 0,5;

12.Твердість матеріалу заготовки HRCз=40…50.

Розрахунок розмірів заготовки.

-

При розрахунку зовнішніх діаметральних розмірів заготовки вибраний загальний припуск подвоюється і додається до розміру готової деталі.

-

При розрахунку внутрішніх діаметральних розмірів заготовки вибраний загальний припуск подвоюється і віднімається від розміру готової деталі.

-

При визначенні лінійних розмірів потрібно уважно проаналізувати креслення деталі і вияснити, як формується розмір заготовки:

Якщо лінійний розмір зв’язує дві поверхні, що обробляються і є охоплюваними, то припуск подвоюється і додається до розміру готової деталі;

Якщо лінійний розмір зв’язує дві поверхні, що обробляються, але вони є охоплювальними, то припуск подвоюється і віднімається від розміру готової деталі;

Якщо лінійний розмір зв’язує дві поверхні, що обробляються, але одна з них охоплювана, а друга – охоплювальна, то одне значення припуску додається, а друге – віднімається;

Якщо лінійний розмір зв’язує дві поверхні, що є охоплюваними, але обробляється лише одна поверхня, то припуск не подвоюється і додається лише одне значення до розміру готової деталі;

Якщо лінійний розмір зв’язує дві поверхні, що є охоплювальними, але обробляється лише одна поверхня, то припуск не подвоюється і віднімається тільки одне значення від розміру готової деталі.

Порівнюючи дані способи, бачимо, що при штампуванні на КГШП – точність заготовки вища, ніж при штампуванні на ГКМ, розміри заготовки будуть менші, оскільки менші припуски на механічну обробку, нижчий параметр шорсткості. Остаточним висновком можна сказати, що спосіб штампування на КГШП є доцільнішим, особливо при велико-серійному та масовому виробництвах.

Розрахунок маси і коефіцієнта вагової точності заготовки:

![]() (3.10)

(3.10)

де Qдет – маса деталі (задана на кресленні);

Qзаг – маса заготовки;

Загальну масу заготовки визначаємо, як суму мас складових геометричних фігур заготовки.

![]() ,

(3.11)

,

(3.11)

де

![]() – маса заготовки, кг;

– маса заготовки, кг;

![]() – маса

і-ої елементарної геометричної фігури

заготовки, кг;

– маса

і-ої елементарної геометричної фігури

заготовки, кг;

![]() – кількість

елементарних фігур заготовки.

– кількість

елементарних фігур заготовки.

Формула (6.3) в розкритому вигляді:

![]() (3.12)

(3.12)

Маса і-ої елементарної фігури може бути визначена:

![]() ,

(3.13)

,

(3.13)

де

![]() – об’єм і-ої елементарної фігури

заготовки, см³;

– об’єм і-ої елементарної фігури

заготовки, см³;

![]() – густина

матеріалу заготовки, г/см³.

– густина

матеріалу заготовки, г/см³.

Формула (3.13) в розрахунковому вигляді:

![]() ;

;

![]() ;

;

![]() ;

;

………….

![]() .

.

Формула (3.11) з урахуванням (3.13):

![]() або

або

![]() (3.14)

(3.14)

Об’єми

![]() в

нашому прикладі визначаються як для

циліндрів.

в

нашому прикладі визначаються як для

циліндрів.

![]() (3.15)

(3.15)

-

Для деталей виготовлених на КГШП:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

-

Для деталей виготовлених на ГКМ:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Розрахунок собівартості виготовлення штампованої заготовки.

Для штампованих заготовок собівартість в першому наближенні може бути визначена за формулою:

![]() ,

(3.16)

,

(3.16)

де

![]() − базова вартість однієї тонни заготовок,

грн.;

− базова вартість однієї тонни заготовок,

грн.;

![]() − коефіцієнти,

що залежать, відповідно, від класу

точності, групи складності, маси, марки

матеріалу і обсягу виробництва заготовок;

− коефіцієнти,

що залежать, відповідно, від класу

точності, групи складності, маси, марки

матеріалу і обсягу виробництва заготовок;

![]() − ціна

однієї тони відходів (стружки), грн.

− ціна

однієї тони відходів (стружки), грн.

![]()

-

Для деталей виготовлених на КГШП:

![]() -

так як заготовка нормальної точності;

-

так як заготовка нормальної точності;

![]() -

вуглецева сталь;

-

вуглецева сталь;

![]() -

ступінь складності С1;

-

ступінь складності С1;

![]() -

маса штамповки m=2,62

кг;

-

маса штамповки m=2,62

кг;

![]() -

ми

приймаємо випадків

згідно таблиці 6.9 при m=2,5…4

кг і серійності в-ва 4…10 тис.шт.

-

ми

приймаємо випадків

згідно таблиці 6.9 при m=2,5…4

кг і серійності в-ва 4…10 тис.шт.

![]()

![]()

-

Для деталей виготовлених на ГКМ:

![]() -

так як заготовка підвищеної точності;

-

так як заготовка підвищеної точності;

![]() -

вуглецева сталь;

-

вуглецева сталь;

![]() -

ступінь складності С1;

-

ступінь складності С1;

![]() -

маса штамповки m=2,85

кг;

-

маса штамповки m=2,85

кг;

![]() -

ми

приймаємо випадків

згідно таблиці 6.9 при m=2,5…4

кг і серійності в-ва 4…10 тис.шт.

-

ми

приймаємо випадків

згідно таблиці 6.9 при m=2,5…4

кг і серійності в-ва 4…10 тис.шт.

![]()

![]()

Розраховуємо економічний ефект:

![]()

де N – програма випуску, шт.