- •1.2 Огляд існуючих подрібнювачів коренебульбоплодів

- •1.3 Обгрунтування напрямку модернізації

- •1.4 Аналіз конструкцій існуючих подрібнювачів

- •2.2 Обгрунтування вибору раціонального варіанту

- •2.3 Розробка конструкції подрібнювача

- •2.5 Розрахунок вала диска-подрібнювача

- •3.5 Аналітичний огляд типових технологічних процесів.

- •3.6 Вибір технологічних баз

- •100% Дотримання вимог ескд при оформленні креслень;

- •4.2 Алгоритм та опис побудови тривимірної моделі

- •4. Розробка алгоритму використання бібліотеки матеріалів та сортаменту

- •5.2 Цивільна оборона.

- •5.3 Прилади радіаційної розвідки, призначення та порядок роботи.

- •6.2 Затрати на переобладнання та обслуговування

- •6.3 Економічні показники при застосуванні модернізованої машини.

- •Література

Вступ

Динамічний розвиток економіки сучасної України залежить від багатьох важливих факторів. В період становлення молодої незалежної України, розриву економічних зв’язків між республіками СНД – знизились темпи виробництва, як промислової так с/г продукції. Ці фактори призвели до зниження виробництва зерна, м’яса, молока, скорочення поголів’я худоби, птиці.

На сьогоднішній день постало питання, як подолати ці економічні негаразди, вийти з кризи, підняти на рівень світових стандартів випуск промислової продукції і продукції аграрного сектору.

Ці всі важливі питання знаходяться на контролі уряду України, Верховної Ради, міністерства сільського господарства. Відшуковуються резерви та шляхи покращення становища у виробництві продукції сільського господарства, а також продукції тваринництва.

В тваринництві на сучасному етапі ще не в повній мірі вирішені питання забезпечення галузі засобами механізації, матеріально-технологічного забезпечення матеріалами, запасними частинами, паливно-мастильними матеріалами.

В тваринництві низький рівень продуктивності праці, а якщо він і підвищується в певних галузях, то не в значній мірі.

Також не в повній мірі вирішені питання механізації невеликих поточних ліній на молочних фермах на 100-400 голів, а в свинарстві до тисячі голів, коли і надалі на таких фермах виробляється і буде вироблятися в найближчі роки значна кількість продукції. Ручна праця на даних фермах становить 60-70%. Виникає необхідність в прискореному і повному скорочені ручної праці на багатьох мало механізованих і допоміжних операціях. Крім цього, для досягнення високих надоїв молока і отримання кілограмових приростів в живій масі, необхідно тварин годувати збалансованими по поживності кормо сумішами. Однак відсутність високопродуктивних машин для подрібнення коренебульбоплодів стримує впровадження в виробництво годівлю тварин збалансованими кормовими сумішами. Тому темою дипломного проекту є «Модернізація машини для подрібнення коренебульбоплодів ИКМ-Ф-10», яка передбачає розробку конструкції подрібнювача коренебульбоплодів згідно зоотехнічними вимогами.

1.Техніко-економічне обгрунтування проекту

1.1 Аналіз існуючих технологій приготування кормів і кормосумішей

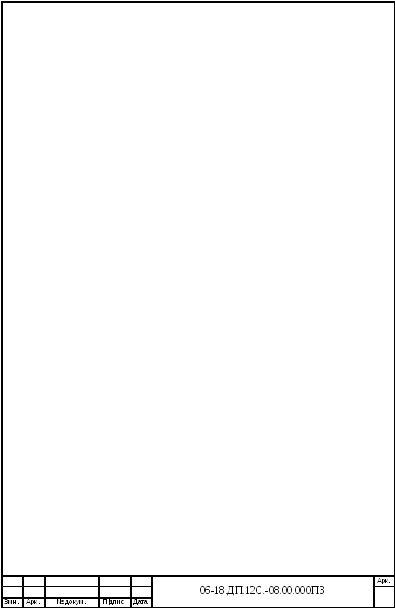

Процес приготування кормів може вимагати ряд технологічних заходів, різних за своєю природою та цілеспрямованістю (рис. 1).

Ефективність застосування того чи іншого технологічного заходу у процесі кормоприготування може проявитися різними шляхами і переслідувати як окремі цілі, так і їх комплекс. В основному вони зводяться до поступового покращення якості корму і підвищення його ефективної дії.

Розширюється і спрощується можливість використання тієї чи іншої сировини для годівлі і цим самим збільшується набір компонентів для різних видів тварин, зміцнюється кормова база галузі.

Після відповідної обробки (наприклад, подрібнення) в раціон свиней та птиці можна включати стеблові (сухі у вигляді сінного не трав’яного борошна, а зелені у вигляді дрібної січки), крупнокускові (макуха, коренеплоди, баштанні ) та деякі інші корми.

Збільшується і покращується поїдання кормів. Наприклад, тварини погано поїдали непідготовлену солому (не більше 2-3 кг на голову ВРХ), а її втрати досягають 20-30%. Після відповідної підготовки (подрібнення, теплової або хімічної обробки) солома поїдається майже повністю і в більшій кількості. Прискорюється і підвищується перетравлення кормів. Так, зернові корми, що мають високий вміст поживних речовин та добрі смакові якості, у більшості випадків виявляються малоефективними, якщо їх згодовувати без попередньої перепідготовки. Ціле сухе зерно тварина погано розжовує, тому значна кількість поживних речовин залишається неперетравленою і виділяється з організму разом з калом. Істотно підвищується і перетравність соломи після її гідролізу.

При цьому попереднє подрібнення соломи прискорює процес хімічної обробки, підвищує її ефективність.

Скорочуються витрати енергії тварин на пережовування корму, запобігаються деякі захворювання тварин. Відомо, що на пережовування 1 кг соломи тварина витрачає 625-840 Дж. Отже, економія енергії на пережовування рівноцінна додатковій продуктивній дії корму.

Встановлено, що поживна цінність 100 кг подрібненої на січку соломи зростає на 0,8-1,2 кормових одиниць, а подрібненої на борошно на 1,6-2,0 порівняно з натуральною. Виявлено також зниження витрат енергії і на перетравлення інших подрібнених кормів. А згодовування цілого зерна чи несвіжих кормів може спричинити шлункові захворювання у тварин. Розширюється асортимент кормів, створюються умови для кормовиробництва та кормоприготування на промисловій основі і впровадження прогресивних технологій годівлі тварин. Відповідна обробка кормової сировини дозволяє готувати кормові суміші, комбіновані та повнораціонні корми. Перетравлення кормів в організмі тварин у значній мірі залежить від повноцінності і збалансованості годівлі. При надмірному, але погано збалансованому раціоні до 35-45% поживних речовин його не застосовуються. У той час приготування повноцінних кормів (сумішок) дозволяє значно зменшити витрати дорогих концентрованих і збільшити споживання відносно дешевих (грубі, відходи деяких виробництв) кормів, підвищити ефективність всіх компонентів раціону.

Поряд з традиційним використанням соковитих, грубих та концентрованих кормів в останні роки набули розповсюдження сінажно-концентровані типи годівлі, приготування вітамінного борошна, брикетування та гранулювань кормів.

З підвищенням рівня інтенсифікації тваринництва спостерігаються тенденції до переходу від багатокомпонентних раціонів на монокорми з додаванням необхідних добавок. Технологія приготування монокорму така.

Рис. 1.1 - Способи обробки кормів

Рослини скошуються у стадії бутонізації – початку цвітіння трав або молочно-воскової стиглості зерна, тобто, коли вони мають найбільш високий вміст поживних речовин. Після цього висушуються в сушильному апараті і подрібнюються на борошно або січку, а потім збагачуються білковими, мінеральними та біологічно-активними речовинами і гранулюються чи брикетуються. Перехід від багатокомпонентних раціонів до ущільнених монокормів має такі переваги:

-

дозволяє суміщати кормовиробництво і підготовку кормів до згодовування в одному процесі, здійснюючи заготівлю кормів у заздалегідь сплановані оптимальні строки і незалежно від погодних умов;

-

забезпечує суттєве збільшення виходу поживних речовин з одиниці площі посіву і знижує їх витрати у процесі зберігання;

-

спрощує рішення питань механізації та автоматизації приготування, зберігання і роздавання кормів: дозволяє на всьому шляху від поля до годівниці, тобто починаючи зі збирання і закінчуючи годівлею, механізувати всі процеси і операції;

-

не потребує різнотипних сховищ та механічних засобів.

Таким чином, відносно до процесів кормоприготування можливі два підходи. Перший – коли відповідна підготовка є обов’язковою, щоб забезпечити саму можливість використання тієї чи іншої сировини як корму, тобто для перетворення потенційного корму на дієвий. Другий – коли підготовка доцільна в технічному та економічному відношеннях, оскільки сприяє раціонному і ефективному використанню кормів, супроводжуються збільшенням виходу продукції тваринництва при тих же запасах кормів.

Якщо враховувати масштаби розвитку тваринництва, а також той факт, що в сучасному виробництві тваринницької продукції відсоток затрат, пов’язаних з кормами, у загальному балансі собівартості цієї продукції перевищує 40-45% (молочнотоварне виробництво), а на промислових компонентах досягає 70-80% (наприклад, свинарство, птахівництво). Обидва названих підходи - розширення кормових ресурсів перевищення їх ефективності – є дуже важливим і постійно актуальним.

Вибір технології кормоприготування обумовлюється наявними кормовими компонентами та їх якістю, видом та віком тварин, прийнятим типом годівлі. При цьому технологія кормоприготування в широкому розумінні цього визначення – це структура і послідовність способів та заходів обробки кормової сировини, мета яких одержати готові до згодовування корми.

Стосовно конкретних видів кормів багаторічним досвідом визначені раціональні технологічні заходи. Деякі з них є обов’язковими для більшості видів кормової сировини. Це очищення та подрібнення. Крім того, для реалізації найбільш доцільної технології годівлі тварин (кормовими сумішами) обов’язковим є також операції дозування та змішування.

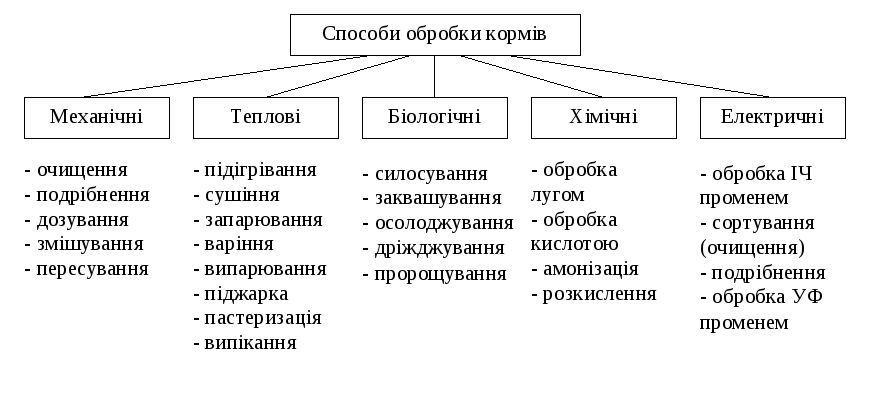

На рисунку 2 зображені технологічні схеми підготовки до згодовування базових видів кормі, найпоширеніших у виробничій практиці.

Таким чином, процес кормоприготування полягає у виконанні технологічних операцій, спрямованих на подання сировини, що обробляється, нових властивостей. А машини, що виконують такі операції, називаються технологічним обладнанням. Крім технологічного обладнання, у процесі кормоприготування для переміщення об’єкту від машини до машини, чи його перевантаження використовується і допоміжне обладнання, яке забезпечує потік і безперервність, усуває ручну працю в процесі кормоприготування.

Рис. 1.2 - Технологічна схема підготовки до згодовування

1.2 Огляд існуючих подрібнювачів коренебульбоплодів

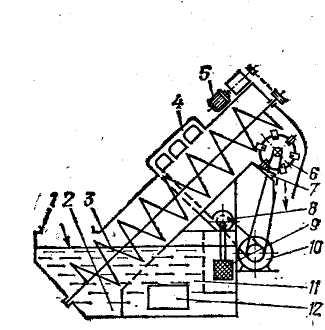

Подрібнювач “Волгарь-5”. Складається з комбінованого робочого органу, живильного механізму, рами механізмів передачі і електроприводу. Робочий орган подрібнювача складається з двох ступіней подрібнення: барабанного типу і шнеково-ножового типу. Апарати першого і другого ступіней подрібнення приводять в дію клинопасовими передачами від шківа електродвигуна. Подрібнювальну масу подають вручну на горизонтальний траст портер, який транспортує до похилого транспортера. Той в свою чергу ущільнює шар маси і подає далі під ножі різального барабану. Подрібнена маса падає на шнек і транспортується до апарата другого ступеня, де подрібнюється вдруге до величини часток 2...10 мм і викидається через вивантажувальне вікно.

Регулювання машини: зазор між лезами барабана і притирізальної пластини, регулюють шляхом переміщення підшипників барабана і проти різальної пластини в межах 0,5-1,0 мм. Натяг полотна подавального транспортера регулюють натяжними гвинтами. Провисання нормально затягнутого полотна від прикладеного зусилля в 10 кгс повинно становити 20-25 мм.

Зусилля стискання пружин фрикційної муфти регулюють болтами. Нормальне зусилля повинно становити 120-180 кг. Натяг приводних ланцюгів регулюють натяжними зірочками, а приводних пасів натяжними роликами і електродвигуном. Ступінь подрібнення регулюють кутом становлення першого рухомого апарата другого ступеня подрібнення відносно кінця шнека. Подрібнювач “Волгарь-5” приведений на рисунку 3.1.

Рис. 3.1 - Схема технологічного процесу подрібнювача “Волгарь-5”: 1 – подавальний транспортер; 2 – прижимний транспортер; 3 – різальний барабан; 4 апарат другого ступеня подрібнення; 5 – електродвигун

Коренерізка КПИ-4 призначена для подрібнення коренеплодів. Вона складається з приймальної камери, до бокової стінки якої приварена протирізальна пластина, верхнього диска з горизонтальними ножами, змінних дек, середнього диска з вертикальними ножами, нижнього розвантажувального диска, рами та електропривода. Машина може працювати в кількох режимах: на валу встановлюють розвантажувальний диск та диск з ножем № 8 і використовують деку без зубів. У цьому разі коренеплоди подрібнюються на кусочки товщиною до 10 мм;на верхньому диску замість ножа № 8 встановлюють ніж № 5. При цьому одержують кусочки товщиною до 7 мм;на валу додатково встановлюють середній диск з вер- тикальними ножами, а на верхньому диску — ніж № 8 і використовують деку із зубами. Одержують пасту з частин- ками розмірами до 3—5 мм; так як у попередньому варіанті, але на верхньому диску замість ножа № 8 встановлюють ніж № 5. Паста матиме розмір часток до 1—2 мм.

Машина призначена для автономного використання і не має захисного пристрою від потрапляння каміння..

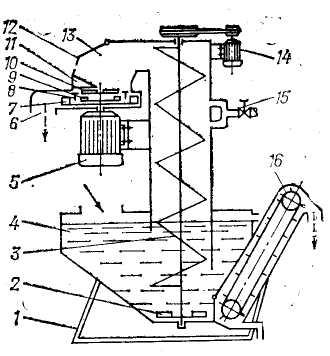

Подрібнювач ИКС-5М. Призначений для миття і подрібнення коренебульбоплодів. Він відрізняється від подрібнювача ИКС-5 конструкцією робочого органа подрібнювального барабана. На роторі подрібнювача ИКС-5М встановлені молотки замість штифтів. Подрібнювач складається з наступних одиниць: бункера-ванни, шнекового транспортера, подрібнюючого апарату, насоса, насоса і системи циркуляції води.

Технологічний процес роботи: коренебульбоплоди завантажують в бункер, попадаючи в ванну, вони проходять перше очищення і миття. Потім вони захвачуються шнеком і подаються до подрібнювача. В процесі транспортування коренеплодів, вони додатково ополіскуються водою, яка подається через розпилювач, який розміщений в верхній частині шнека. Болото і камінці осідають в ванній. Подрібнення кормів здійснюється під дією молотків і проти різальної гребінки, а подрібнена маса направляється по поворотному лотку на транспортер чи в транспортний засіб.

.

1 — приймальний бункер; 2 — каменевловлювач; 3 — гвинтова мийка; 4 — зрошувач; 5, 10 — електроприводи; 6 — барабан-подрібнювач; 7 — дека; 8 — водяний насос; 9 — фільтр; 11 — ванна для води; 12 —. люк

Малюнок 2.1. Схема подрібнювача ИКС-5М

1 — рама; 2 — диск-активатор; 3 — гвинтова мийка; 4 — ванна; 5,14 — електродвигуни; 6 — лотік; 7 — вивантажувальні лопаті; 8 — дека; 9 — вертикально ножі; 10 —горизонтально ножі; 11— протирізальний елемент; 12 —кришка; 13 —горизонтально-дискова коренерізка ;15—зрошувач; 16 — транспортер для видалення каміння

Малюнок2.2. Схема подрібнювача-каменевловлювача ИКМ-5

У машині передбачено багаторазове використання води, що значно знижує її втрати на миття коренебульбоплодів. Із ванни 11 через фільтр 9 вода засмоктується насосом 8 і подається у зрошувач 4 для розбризкування у гвинтовій мийці назустріч коренеплодам. Після миття брудна вода знову надходить у ванну, де перед повторним використанням частково відстоюється. У міру забруднення воду випускають через люки 12 у відстійник і далі в каналізацію. Каміння чи інші предмети, що потрапляють у бункер разом з коренебульбоплодами і мають питому вагу більшу ніж у води, при обертанні шнека потрапляють у заглиблення, з якого періодично вибираються вручну.

У разі потреби машину можна використовувати як гвинтову мийку. При цьому барабан-подрібнювач і деку знімають.

Привод гвинтової мийки здійснюється від електродвигуна 10 потужністю 1,5 кВт через черв'ячний редуктор і ланцюгову передачу,, а барабана-подрібнювача та водяного «насоса — від електродвигуна 5 потужністю 7 кВт через клинопасову передачу.

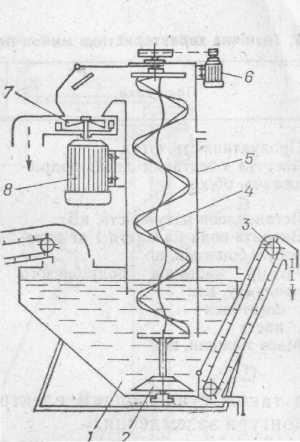

Подрібнювач-каменевловлювач ИКМ-5 (Малюнок.2.2.) призначений для відокремлення каміння від коренебульбоплодів, їх миття і подрібнення на частки розміром до 10 мм (для свиней) або 15 мм (для великої рогатої худоби). Він складається з ванни 4, гвинтової мийки 3 з диском-активатором 2, транспортера 16 для видалення каміння, горизонтально-дискової коренерізки 13 і рами 1. Робочі органи машини приводяться в дію від окремих електроприводів. Електропривод коренерізки має дві швидкості обертання, що дозволяє регулювати ступінь подрібнення коренеплодів.

До початку роботи машини ванну 4 заповнюють водою. Коренебульбоплоди подають у ванну через завантажувальне вікно. Там вони відмиваються від землі вихровим потоком води, що створюється диском-активатором. Каміння та інші важкі предмети, що потрапляють у ванну, тонуть у воді і опускаються на диск-активатор. Із нього відцентровою силою поступово закидаються в приймальну горловину транспортера-каменевловлювача 16 і виносяться ним за межі мийки. З ванни коренебульбоплоди захоплюються шнеком 3 і піднімаються вверх, де додатково обмиваються водою із зрошувача 15. Забруднена вода зливається патрубком у відстійник каналізації. Вимиті коренеплоди надходять до камери подрібнювача. Горизонтальними ножами верхнього диска коренеплоди розрізаються на стружку, яка надходить на середній диск і відцентровою силою відкидається до нерухомої протирізальної деки. Під дією вертикальних ножів 9 і деки відбувається подальше подрібнення корму. Подрібнений продукт через деку потрапляє на нижній диск і його лопатями видаляється з машини.

Зубчасту деку 8 використовують у випадку переробки коренебульбоплодів для свиней. При цьому електродвигун переключають на 1000 об/хв. У разі подрібнення коренеплодів для великої рогатої худоби електродвигун переключають на 500 об/хв, знімають деку, а при необхідності і вертикальні ножі, що знаходяться на середньому диску. крупних фракцій знімають зубчасту деку і всі вертикальні ножі.

При перевантаженні шнека або подрібнювача відкривають кришку 12 для запобігання виникненню поломок машини.

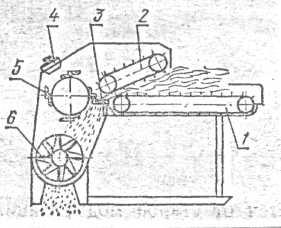

Подрібнювач коренеплодів ИКМ-Ф10.Виконує функції аналогічні ИКМ-5 Малюнок2.3 Він призначений для роботи в технологічних лініях кормоприготування на тваринницьких фермах. Відрізняється конструкцією шнека та на ньому використовується одно швидкісний електродвигун.

Машину використовують також як мийку. Для Цього знімають верхній диск та зубчасту деку, на їх місце ставлять стопор нижнього диска, а електродвигун переключають на 500 об/хв.

Рис. 2.3 - Технологічна схема ИКМ-Ф10: 1-бункер для коренебульбоплодів; 2-конус для видалення грязі; 3-транспортер; 4-шнек; 5-кожух шнека; 6-електродвигун шнека; 7-подрібнювач; 8-електродвигун подрібнювача.