- •Федеральное агентство морского и речного транспорта

- •1.Обеспечение жизнедеятельности людей в чрезвычайных ситуациях

- •1.1. Содержание предмета

- •1.2. Понятие о чрезвычайной ситуации

- •1.3. Классификация чрезвычайных ситуаций

- •1.4. Обеспечение безопасности населения в чрезвычайных ситуациях

- •1.5. Правовые организационные основы обеспечения безопасности жизнедеятельности людей рф

- •2. Характеристика чрезвычайных ситуаций и их поражающих факторов

- •2.1. Характеристика стихийных бедствий

- •2.1.1. Землетрясения

- •2.1.2. Наводнения

- •2.1.3. Ураганы, бури, смерчи

- •2.1.4. Природные лесные, торфяные пожары

- •2.2. Характеристика производственник аварий, катастроф

- •2.3. Аварии, катастрофы на химически опасных объектах

- •2.3.1. Общая характеристика химически опасных объектов

- •2.3.2. Степени опасности объектов использование сдяв

- •2.3.3. Характеристика зоны химического заражения сдяв

- •2.4. Аварии, катастрофы на радиационно-опасных объектах

- •2.4.1. Особенности аварий на аэс

- •2.4.2. Характеристика радиационного заражения при аварии на аэс

- •2.5. Характеристика аварий, катастроф на водном транспорте

- •2.6. Особенности аварий, катастроф на железнодорожном и воздушном транспорте

- •2.7. Экологические катастрофы

- •2.8. Эпидемиологические катастрофы

- •2.9. Анатомо-физиологическое воздействие на человека поражающих факторов в чрезвычайных ситуациях

- •2.10. Анализ развития аварийных ситуаций на типовом производстве

- •2.11. Экономическая оценка ущерба от чрезвычайной ситуации

- •2.11.1. Оценка прямого ущерба

- •2.11.2. Определение показателя предотвращенного ущерба

- •3. Защита населения от чрезвычайных ситуаций

- •3.1. Основные положения Закона «о защите населения и территорий от чс»

- •3.2. Основные принципы и способы защиты населения от чс

- •3.3. Средства коллективной защиты населения

- •3.4. Эвакуация населения, ее особенности

- •3.5. Средство индивидуальной защиты населения

- •3.5.1. Средства защиты органов дыхания

- •3.5.2. Средства защиты кожи

- •3.5.3. Медицинские средства защиты

- •Допустимое время пребывания людей в защитной одежде

- •3.6. Способы и средства обеззараживания портов, плавсредств

- •3.6.1. Понятия о дезактивации, дегазации, дезинфекции

- •3.6.2. Вещества и растворы для дезактивации, дегазации и дезинфекции

- •3.6.3. Способы и технические средства обеззараживания

- •3.6.4. Обеззараживание судов

- •3.7. Проведение аварийно-спасательных и других работ

- •3.8. Оказание первой медицинской помощи в чс

- •3.9. Ликвидация последствий чрезвычайных ситуаций

- •3.10. Повышение устойчивости работы объектов водного транспорта

- •3.10.1 Организация исследований по оценке устойчивости объектов

- •3.10.2. Мероприятия по повышению устойчивости работы водного транспорта

- •3.11. Морально-психологическая подготовка, ее назначение в чрезвычайных ситуациях

- •Безопасность жизнедеятельности

2.10. Анализ развития аварийных ситуаций на типовом производстве

Рассмотрение причин крупнейших промышленных аварий, произошедших за последние годы на предприятиях РФ с огромными материальными потерями и человеческими жертвами, показало, что подавить большой пожар, предотвратить взрывы, локализовать токсичные газовые выбросы на последней стадии оказывается сложно и малоэффективно. Поэтому важно с целью предупреждения большой производственной аварии (катастрофы) своевременно произвести анализ возникновения аварийных ситуаций на отдельных производствах и разработать необходимые меры по их предупреждению и локализации. Используя системный анализ, надлежит выявить причины, влияющие на появление нежелательных событий (пожары, взрывы, заражения и т.п.), и разработать предупредительные мероприятия, уменьшающие вероятность их появления.

Для современной промышленности, например, судостроительной, металлообрабатывающей, судоремонтной и других характерно использование значительных объемов взрывоопасных и токсичных продуктов, задействованных в технологических процессах. Следует также учитывать, что значительная часть оборудования технологических установок с большими объемами легковоспламеняющихся жидкостей (ЛВЖ), горючих жидкостей (ГЖ) и других взрывоопасных продуктов размещается на открытых площадках в промзоне предприятия, что обуславливает возможность образования зараженного облака и объемного взрыва парогазовоздушных смесей. Поэтому вопросы противоаварийной устойчивости работы предприятий приобретают первостепенное значение.

Необходимо

учитывать

конкретные условия

работы

технологического оборудования,

его

состояние и

надежность,

конкретные условия эксплуатации,

характер

факторов опасности,

динамики,

поэтапности

развития

возможных

аварийных

ситуаций

и

возможных масштабов

последствий

в

пределах

технологического

блока,

цеха, предприятия. Таким

образом,

возникает потребность

в

проведении

анализа состояния

опасности

блоков,

процессов,

установок

производственного

объекта. При

этом

должны

учитываться

значения

их

энергетических

показателей

взрывоопасности.

Характеристика опасности технологического

объекта должна включать

показатели

интенсивности

возможных разрушений (избыточное

давление

во

фронте

ударной волны

![]() )

и возможных

параметров

зон токсичного

заражения при выбросе вредных веществ

и воспламенении взрывоопасных смесей.

)

и возможных

параметров

зон токсичного

заражения при выбросе вредных веществ

и воспламенении взрывоопасных смесей.

Анализ опасности завершается прогнозированием возможных аварий, аварийных ситуаций, вероятных причин их возникновения, опасных путей развития, тяжести последствий, оптимальных технических мер по предупреждению аварий. Организационно-технические решения должны быть направлены на повышение противоаварийной устойчивости технологического объекта, на своевременное оповещение персонала предприятия, населения близлежащих жилых районов, создание условий для локализации и ликвидации аварий.

Н а

рис.

2.7

представлено «дерево причин» возникновения

аварии

на типовом промышленном

предприятии,

где в

качестве примера,

на одной

из производств в результате выхода

параметров

за

критические размеры

механического

износа механизмов

возникли аварийные ситуации

в

технологическом

процессе, приведшие впоследствии

к взрыву

основного

аппарата, образованию

ударной волны,

формированию

токсичного

облака

и в итоге

— к

аварии.

а

рис.

2.7

представлено «дерево причин» возникновения

аварии

на типовом промышленном

предприятии,

где в

качестве примера,

на одной

из производств в результате выхода

параметров

за

критические размеры

механического

износа механизмов

возникли аварийные ситуации

в

технологическом

процессе, приведшие впоследствии

к взрыву

основного

аппарата, образованию

ударной волны,

формированию

токсичного

облака

и в итоге

— к

аварии.

Рис. 2.7. «Дерево причин» возникновения аварии

На схеме кругами обозначены исходные события с достаточными данными для свершения, а события, вводимые логическим элементом «ИЛИ» — прямоугольниками. Вследствие выхода параметров за критические величины 1 или механического износа, коррозии 2 происходит взрыв в аппаратуре В, который является причиной для выброса продуктов из аппаратуры в виде парогазового состояния П и жидкого состояния Ж, что приводит к образованию ударной волны и формированию токсичного облака 0, что является причиной разрушения зданий, сооружений Р, заражения людей З, т. е. к аварии А.

Определение возникновения и динамики развития аварийных ситуаций проводится с помощью схемы, на которой изображается постадийное развитие аварийных ситуаций на трех уровнях в зависимости от масштаба и тяжести последствий.

А — первый уровень. Характеризуется возникновением и развитием аварийной ситуации в пределах одного технологического блока (цеха, производства). Ликвидация аварийной ситуации на этом уровне возможна производственным персоналом цеха под руководством начальника цеха, а до его прибытия — начальника смены без привлечения спецподразделений.

Б — второй уровень. Характеризуется развитием аварийной ситуации с выходом за пределы цеха. Локализация аварийной ситуации возможна с привлечением газоспасательных, пожарных частей. Руководство по ликвидации аварии осуществляется директором (главным инженером) предприятия.

В — третий уровень. Характеризуется развитием аварии с возможным разрушением смежных технологических объектов, зданий, сооружений, а также поражением вредными веществами персонала предприятия и населения. Ликвидация аварии осуществляется под руководством региональной комиссии по чрезвычайным ситуациям с привлечением штаба ГО.

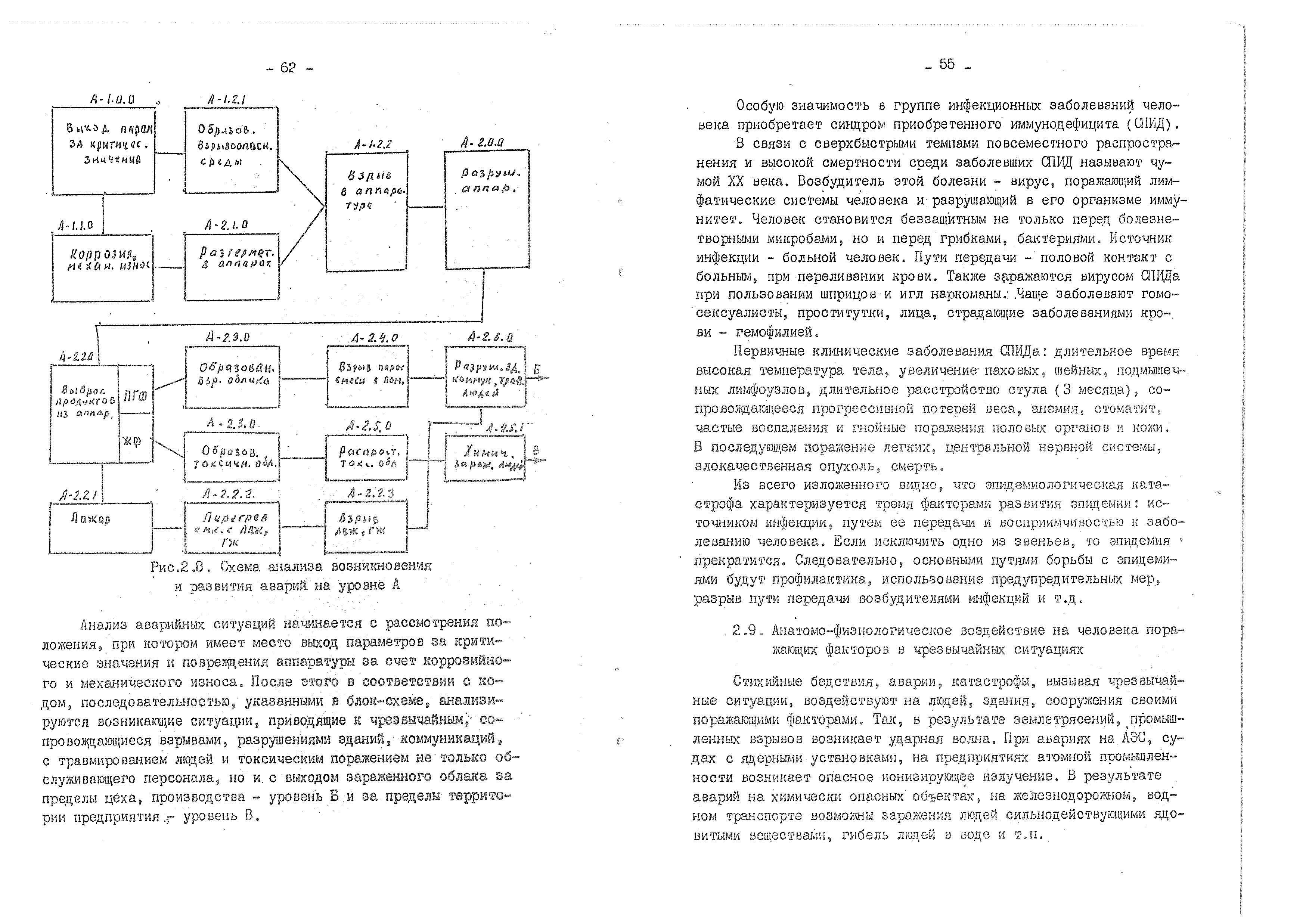

Проведем анализ возникновения и развития аварийных ситуаций на уровне А типового производства, для чего используем блок-схему на рис. 2.8. Схема анализа возникновения и развития аварий на уровне А включает постадийное рассмотрение предполагаемого возникновения экстремальной ситуации. Порядок рассмотрения возможных аварийных ситуаций обозначается кодом стадии, который включает уровень А и порядковый номер стадии, например, A-1.2.1.

Рис. 2.8. Схема анализа возникновения и развития аварий на уровне А

Анализ аварийных ситуаций начинается с рассмотрения положения, при котором имеет место выход параметров за критические значения и повреждения аппаратуры за счет коррозийного и механического износа. После этого в соответствии с кодом, последовательностью, указанными в блок-схеме, анализируются возникающие ситуации, приводящие к чрезвычайным, сопровождающиеся взрывами, разрушениями зданий, коммуникаций, с травмированием людей и токсическим поражением не только обслуживающего персонала, но и с выходом зараженного облака за пределы цеха, производства — уровень Б.и за пределы территории предприятия — уровень В.

Начальник цеха, руководитель производства, мастер обязаны проанализировать, рассмотреть условия возникновения каждой аварийной ситуации в технологическом процессе и на основании этого разработать реальные способы и средства предупреждения и локализации аварий.

Схему постадийного анализа функционирования типового производства при возникновении аварийных ситуаций представляют в виде табл. 2.11, в которой указываются код стадии развития события, наименование ситуации, пути анализа возникновения аварийных ситуаций и предлагаемые способы и средства предупреждения аварий.

Таблица 2.11

Постадийный анализ условий возникновения и развития аварий

|

Код стадии развития аварии |

Наименование стадии |

Основные принципы и пути анализа возникновения аварийных ситуаций |

Способы, средства предупреждения локализации аварии |

|

1 |

2 |

3 |

4 |

|

A-1.0.0 |

Выход параметров процесса за критические значения |

Проверка обращающихся продуктов, выявление опасных характеристик параметров, определяющих опасности технологических процессов и их критических значений. Проверка достаточности оснащения средствами, исключающими выход параметров за допустимые пределы |

Дооснащение технологических процессов средствами надежного контроля и противоаварийной защиты |

|

A-1.2.1 |

Образование взрывоопасной среды в аппаратуре |

Проведение анализа взрывопожароопасных характеристик продуктов, состава и концентрации опасной среды |

Флегматизация взрывоопасной среды инертными газами, введение ингибирующих добавок |

|

A-1.1.0 |

Коррозия, механический износ |

Проверить коррозионные, абразивные свойства обращающихся материалов, их скорости износа. Проверить соответствие материала аппаратуры трубопроводов, уплотнительных материалов |

Необходимо использовать оборудование с повышенной надежностью и эффективностью защитных покрытий |

|

А-2.1.0 |

Разгерметизация аппаратуры |

Проверка соответствия технологического оборудования, запорной арматуры, предохранительных, уплотнительных устройств требованиям нормативов, проведение оценки технического состояния аппаратуры: качества сварных соединений, степени износа |

Проведение ППР. Замена устаревшего изношенного оборудования |

|

A-1.2.2 |

Взрыв в аппаратуре |

Проверка наличия постоянных и случайных источников зажигания и их характеристики в сравнении с температурой самовоспламенения |

Исключение источников зажигания |

|

А-2.0.0 |

Разрушение аппарата |

Провести анализ количественных энергетических характеристик взрыва — избыточного давления. Определить прочностные характеристики аппаратуры. Проверить наличие пламяотсекателей |

Оснастить предохранительными устройствами, системами автоматического подавления взрыва. Повысить прочностные характеристики аппарата |

|

А-2.2.0 |

Выброс продукта из аппарата |

Определить массу выброшенного продукта, его состав, агрегатное состояние, физико-химические и токсические свойства. Проверить состояние средств перекрытия и отключения теплоносителей |

Блокирование аварийной аппаратуры. Ограничение площади разлива. Аварийный слив. Сброс газовой фазы на факел |

|

А-2.2.1 |

Возникновение пожара |

Оценка возможных масштабов пожара: площадь, количество горючих продуктов, состав продуктов сгорания. Определить наличие и характеристику источников зажигания |

Исключить источники зажигания. Оснастить средствами сигнализации, эффективными средствами пожаротушения. Провести локализацию и ликвидацию очага загорания |

|

A-2.2.2 |

Перегрев емкости с ЛВЖ, ГЖ, сжиженными газами |

Проверить наличие емкостного оборудования с горючими продуктами в зоне возможного распространения пожара, наличие и эффективность системы аварийного опорожнения и сброса |

Произвести вынос емкостного оборудования из зоны возможного распространения пожара |

|

A-2.2.3 |

Взрыв ЛВЖ, ГЖ |

Провести анализ количественных энергетических характеристик взрыва — избыточного давления |

Исключить источники зажигания |

|

A-2.3.0 |

Образование взрывоопасного и токсичного облака |

Оценить наличие парогазового облака, наличие застойных зон, оснащенность автоматическими газосигнализаторами. Провести оценку аварийной вентиляции и поглотительных санитарных установок |

Спланировать технологические системы с хорошо проветриваемой площадкой. Оснастить помещения приборами контроля за состоянием воздушной среды |

|

A-2.4.0 |

Взрыв парогазовых смесей в объеме помещения |

Оценить возможные размеры, форму, концентрацию, направление взрывоопасного облака. Определить наличие и характеристику постоянных и случайных источников зажигания |

Исключить источники зажигания |

|

A-2.5.0 |

Распространение токсичного облака |

Оценить возможные размеры, форму, концентрацию, направление и скорость дрейфа облака |

Внедрить систему математического моделирования и прогнозирования распространения токсичного облака |

|

A-2.5.1 |

Химическое заражение людей |

Проанализировать наличие и численность людей в золах возможного заражения вредными веществами, их защищенность, оснащенность средствами оповещения и возможность эвакуации людей из опасной зоны. Оценить дальнейшее развитие аварии |

Уменьшить число людей в опасной зоне. Оснастить эффективными средствами оповещения и спасения людей |

|

А-2.6.0 |

Разрушение зданий, коммуникаций, травмирование людей |

Произвести анализ возможных количественных, энергетических характеристик взрыва: избыточное давление, радиус зон воздействия ударной волны. Определить на устойчивость административные, бытовые здания с постоянным пребыванием людей в зоне разрушения ударной волны |

Повысить устойчивость зданий, коммуникаций противодействию ударной волне. Внедрить автоматические системы безопасности остановки производства в аварийных ситуациях. Организовать оповещение об опасности и вывод персонала из опасных зон |

Таким образом, данная схема позволяет определить возможное развитие аварийных ситуаций на отдельном производстве, произвести четкую конкретизацию необходимых технических средств, разработать и предложить наиболее эффективные действия производственного персонала по локализации аварий на соответствующих стадиях их развития.

Проведенный анализ позволяет своевременно выявить вероятные причины возникновения возможных аварий, наиболее опасные пути их развития, тяжесть последствий и выбрать наиболее оптимальные организационно-технические меры по предупреждению, и максимальному ограничению масштабов аварии. Эти меры должны быть направлены на повышение противоаварийной устойчивости объекта, создание необходимых условий для быстрой локализации и ликвидации аварий на более ранней стадии развития.