- •ПРАКТИЧЕСКОЕ ЗАНЯТИЕ 3

- •ПРАКТИЧЕСКОЕ ЗАНЯТИЕ 4

- •ПРАКТИЧЕСКОЕ ЗАНЯТИЕ 5

- •Объем трехатомных газов VRO2, м3/кг, в соответствии с уравнениями окисления компонентов топлива определится как:

- •ПРАКТИЧЕСКОЕ ЗАНЯТИЕ 7

- •Формула, расчет

- •Формула, расчет

- •ПРАКТИЧЕСКОЕ ЗАНЯТИЕ 9

- •Таблица 9.2

- •ПРАКТИЧЕСКОЕ ЗАНЯТИЕ 10

- •Формула, источник

- •Формула, источник

- •ПРАКТИЧЕСКОЕ ЗАНЯТИЕ 11

- •Участок 1—2

- •Участок 2—3

- •Участок 3—4

- •Участок 4—5

- •Участок 5—6

- •Участок 6—7

- •Прототип

- •Прототип

- •Прототип

- •Рассчитываемый элемент

- •Рассчитываемый элемент

- •Таблица 12.5

- •ИСПОЛЬЗОВАНИЕ ЭВМ В РАСЧЕТАХ СУДОВЫХ КОТЛОВ

- •СОДЕРЖАНИЕ

- •Раздел 1. Конструкция судовых котлов

- •Раздел 2. Основы теории и расчетов судовых котлов

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ 10

ТЕПЛОВОЙ РАСЧЕТ ИСПАРИТЕЛЬНОГО ПУЧКА ТРУБ

Цель занятия: изучение особенностей протекания конвективного теплообмена в испарительной поверхности нагрева вспомогательного котла и факторов, на него влияющих. Приобретение навыков выполнения теплового расчета испарительной поверхности нагрева.

Задание. 1. Определить тепловую мощность испарительной поверхности нагрева вспомогательного котла Qк, кВт, и температуру газов на выходе из нее t″, оС.

2.Найти число рядов труб конвективного пучка Z2 и площадь поверхности его нагрева Нк, м2.

3.Исследовать влияние одного из конструктивных или эксплуатационных факторов на конвективный теплообмен.

1.ОБЩИЕ СВЕДЕНИЯ

Конвективный теплообмен в судовых паровых котлах протекает в испарительных пучках труб, пароперегревателях, экономайзерах и воздухоподогревателях. В основу теплового расчета этих поверхностей нагрева положено совместное решение уравнений теплопередачи и теплового баланса со стороны хода газов:

Qк = kHк t 10–3; |

(10.1) |

Qк= ϕB(I ′– I″), |

(10.2) |

где k — коэффициент теплопередачи от газов к воде, Вт/(м2 К); |

t — темпера- |

турный напор (усредненная по поверхности разность температур греющей и обогреваемой сред), °С; Hк — площадь поверхности нагрева, м2; I′, I″ — энтальпия продуктов сгорания на входе в испарительную поверхность нагрева на и выходе из нее, кДж/кг.

Дополнительно к выражениям (10.1) и (10.2) может быть составлено уравнение теплового баланса со стороны пароводяного тракта, которое для испарительной поверхности нагрева имеет вид:

Qк = Dк(iх – iэв) – Qл, |

(10.3) |

где Qл — тепловая мощность топки, кВт.

Испарительная поверхность нагрева водотрубных котлов выполняется из стальных цельнотянутых труб диаметром d равным 0,029, 0,032, 0,038, 0,0445 м, изготовленных из стали марок 10, 15, 20. Толщина стенки трубы — не менее 2,5 мм. Трубные пучки имеют коридорную или шахматную компоновку, крепление труб к коллекторам котлов осущест-

76

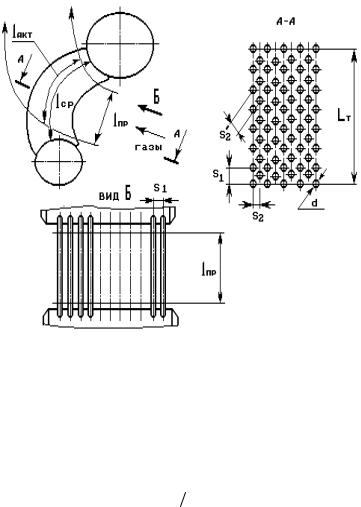

вляется вальцовкой или сваркой. Основными геометрическими характеристиками трубного пучка, рис. 10.1, являются:

—d — наружный диаметр труб, м;

—S1 — поперечный шаг труб, м;

—S2 — продольный шаг труб, м;

—S2′ — диагональный шаг труб шахматного пучка, м;

—σ1 — относительный поперечный шаг труб, σ1 = S1/d;

—σ2 — относительный продольный шаг труб, σ2 = S2/d;

—σ2′ — средний относительный диагональный шаг труб, σ2′ = S2′/d.

Рис. 10.1. К расчету испарительной поверхности нагрева

2. КОЭФФИЦИЕНТ ТЕПЛОПЕРЕДАЧИ И EГО СОСТАВЛЯЮЩИЕ

В гладкотрубных испарительных пучках коэффициент теплопередачи конвекцией от газов к обогреваемой среде k, Вт/(м2 оС), определяют по выражению

1 |

, |

(10.4) |

|

k = |

|

||

(1 α1 )+ ε |

|||

77 |

|

|

|

где α1 — коэффициент теплоотдачи от газа к стенке трубы, Вт/(м2 оС); ε — коэффициент загрязнения поверхности, м2 оС/Вт.

Величина коэффициента загрязнения ε, м2 оС/Вт, может быть найдена по выражению, полученному Н. И. Пушкиным

ε = 0,032/ωг0,6,

где ωг — скорость движения газа, м/с.

При температуре, превышающей 350 °С, теплоотдача сопровождается излучением трехатомных газов. Коэффициент теплоотдачи от газов к стенке трубы в этом случае:

α1 = ωαк + αл, |

(10.5) |

где ω — коэффициент полноты омывания поверхности; αк, αл — коэффициенты теплоотдачи конвекцией и излучением соответственно, Вт/(м2 оС).

Величина коэффициента полноты омывания находится как отношение полной средней длины труб пучка к длине их активно омываемой части, рис. 10.1, то есть

ω = lакт/lср.

Его величина для конвективных пучков равна 0,8—0,9. Длины труб lакт и lср определяются из эскиза трубной части котла.

3. ОПРЕДЕЛЕНИЕ КОЭФФИЦИЕНТОВ ТЕПЛООТДАЧИ

Форма выражения для определения коэффициентов теплоотдачи зависит от характера движения среды и строения пучка.

При поперечном омывании гладкотрубного коридорного пучка газом или воздухом коэффициент αк, Вт/(м2 оС), теплоотдачи конвекцией определяется по выражению, рекомендованному работой [7]:

αK = CzCs 0,2 |

λ |

ω |

|

d 0,65 |

, |

(10.6) |

|

|

|

г |

|

Pr0,33 |

|||

|

d |

|

v |

|

|

|

|

где λ — коэффициент теплопроводности газов, Вт/(м оС); d — наружный диаметр трубы, м; ωг — скорость газа, м/с; ν — коэффициент кинематической вязкости среды, м2/с; Рr — критерий физического подобия Прандтля; Cz, Cs — поправочные коэффициенты, учитывающие число рядов труб и компоновку пучка.

Физические параметры продуктов сгорания (ν, λ, Рr) в формуле (10.6) соответствуют средней температуре потока газов. Их значения для продуктов сгорания среднего состава (rH2O = 0,11, rRO2 = 0,13) приведены в табл. 10.1. Если состав газов отличается от среднего, величины этих параметров необходимо умножить на поправочные множители Мν, Мλ, МPr, значения которых принимаются по номограмме, приведенной на рис. 10.2.

78

Рис. 10.2. Номограмма для определения поправочных коэффициентов

Величина поправочного коэффициента Сz, учитывающего число рядов труб, находится по выражениям:

Cz = 0,91 + 0,0125(Z2 – 2) при Z2 < 10;

Cz = 1,0 при Z2 ≥ 10,

где Z2 — число труб в пучке.

Величина поправочного коэффициента на форму пучка Сs зависит от значений относительных шагов труб:

Cs = [1 + (2σ1 – 3)(1 – 0,5σ2)3] –2 при 1,5< σ1 ≤ 3 и σ2< 2;

Сs = 1 при σ2 ≥ 2 и σ1 ≤ 1,5.

При поперечном омывании шахматного пучка для определения вели-

чины коэффициента теплоотдачи конвекцией рекомендуется следующее

выражение: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

λ |

ω d 0,6 |

(10.7) |

|||

α |

к |

= C |

C |

|

|

|

г |

|

Рr0,33 |

|

|

z |

|

s d |

v |

|

|

|

|||

где Cz = 3,12Z20,05− 2,5 при Z2< 10; Cz = 1,0 при Z2≥ 10; Cz = 0,34ϕs0,1 при 0,1<ϕs

< 1,7; Cz = 0,275ϕs0,5 при 1,7<ϕs < 4,5. Здесь ϕs – параметр, зависящий от величины относительных шагов труб:

79

ϕs = (σ1 − 1)/(σ2′– 1).

|

|

|

|

|

|

Таблица 10.1 |

|

|

|

|

|

|

|

|

|

t, |

|

Воздух |

|

Продукты сгорания |

|||

oC |

|

|

|

|

λ, Вт/(м оС) |

|

|

ν 106, м2/с |

λ, Вт/(м оС) |

Рr |

ν 106, м2/с |

|

Рr |

||

|

|

|

|

|

0,0228 |

|

|

0 |

13,2 |

0,0243 |

0,7 |

11,9 |

|

0,74 |

|

100 |

23,2 |

0,0319 |

0,69 |

20,8 |

0,0313 |

|

0,7 |

200 |

34,8 |

0,0378 |

0,69 |

31,6 |

0,0412 |

|

0,67 |

300 |

48,2 |

0,0448 |

0,69 |

43,9 |

0,0484 |

|

0,65 |

400 |

62,9 |

0,0505 |

0,7 |

57,8 |

0,0570 |

|

0,64 |

500 |

79,3 |

0,0562 |

0,7 |

73,0 |

0,0665 |

|

0,62 |

600 |

96,7 |

0,0615 |

0,71 |

89,4 |

0,0742 |

|

0,61 |

700 |

115,0 |

0,0606 |

0,71 |

107,0 |

0,0827 |

|

0,60 |

800 |

135,0 |

0,0714 |

0,72 |

126,0 |

0,0915 |

|

0,59 |

900 |

155,0 |

0,0716 |

0,72 |

146,0 |

0,1001 |

|

0,58 |

1000 |

177,0 |

0,0805 |

0,72 |

167,0 |

0,1090 |

|

0,57 |

1100 |

200,0 |

0,0845 |

0,72 |

188,0 |

0,1175 |

|

0,56 |

1200 |

233,0 |

0,0887 |

0,73 |

211,0 |

0,1256 |

|

0,56 |

1300 |

247,0 |

0,0927 |

0,73 |

234,0 |

0,1349 |

|

0,55 |

1400 |

273,0 |

0,0965 |

0,73 |

258,0 |

0,1442 |

|

0,54 |

1500 |

300,0 |

0,1002 |

0,73 |

282,0 |

0,1535 |

|

0,53 |

|

|

|

|

|

|

|

|

Коэффициент теплоотдачи излучением. При температуре продуктов сгорания выше 350 °С тепло передается не только конвекцией, но и излучением, вызванным присутствием наличием трехатомных газов и водяных паров. Для потока незапыленных газов коэффициент теплоотдачи излучением αл, Вт/(м2 оС), находится по выражению:

αл = 5,67 10 |

− |

8 |

aпрTг |

1 −(T /T )3,6 |

, |

(10.8) |

|||

|

|

1 −(T |

/T ) |

|

|||||

|

|

3 |

|

ст |

г |

|

|

|

|

|

|

|

|

|

ст |

г |

|

|

|

где апр — приведенная степень черноты; Тг — средняя абсолютная температура газов, К; Тст — абсолютная температура стенки трубы, К.

Приведенная степень черноты труб апр равна:

апр = аг(аст + 1)/2,

где аст — степень черноты труб, 0,80—0,82; аг — степень черноты газового потока:

aг = 1 – 2,72–КгРтS. |

(10.9) |

80

Величины Кг и Кс определяются по методике, изложенной в практическом занятии 9. Эффективная толщина излучающего слоя S, м, составляет:

|

4S1S2 |

|

, |

(10.10) |

|

|

|

||||

S = 0,9d |

π d |

2 |

−1 |

|

|

|

|

|

|

|

|

Средняя абсолютная температура газового потока Тг, К:

Тг = (tг′ + tг″)/2 + 273,

где tг′, tг″ — температура газа на входе и выходе из рассматриваемой поверхности, С.

Абсолютная температура стенки трубы Тст, К, равна:

Тст = (ts + εq) + 273,

где ts — температура обогреваемой среды, °С; ε — коэффициент загрязнений, м2 оС/Вт; q — плотность теплового потока, приходящаяся на 1 м2 поверхности нагрева. Для испарительного пучка q равна 40 000—100 000 Вт/м2.

Абсолютную температуру стенки трубы также можно найти при помощи выражения:

Тст = t + tст + 273,

где tст — для испарительного пучка составляет 60—80 °С.

4. ТЕМПЕРАТУРНЫЙ НАПОР

Температурный напор t — усредненная по поверхности разность температур греющей и обогреваемой сред. Величина температурного напора зависит как от температур теплообменивающихся сред, так и от направления их взаимного движения. В общем случае величина t, °C, определяется по выражению:

|

tб − tм |

|

(10.11) |

|

t = ln ( tб / tм ), |

||||

|

||||

где tб — разность температур теплообменивающихся сред на том конце поверхности, где она больше, °С; tм — разность температур сред на том конце поверхности, где она меньше, °С.

Для испарительной поверхности нагрева, температура обогреваемой среды у которой не меняется, выражение для определения величины температурного напора имеет вид:

t = (tг' − tг'')/ln[(tг' − ts)/(tг'' − ts)], |

(10.12) |

где tг', tг'' — температуры газов на входе и выходе из поверхности, °С.

5. МЕТОДИКА ТЕПЛОВОГО РАСЧЕТА

81

Перед выполнением теплового расчета необходимо составить эскиз конвективного пучка, определить среднюю длину труб в пучке lср, актив-

ную длину lакт и проекцию активной длины lпр (см. рис. 10.1).

Расчет теплообмена ведут методом последовательных приближений. Рекомендуется следующий порядок расчета:

—определяют количество труб в одном ряду Z1 = Lт/S1, полученный результат округляют до ближайшего целого и, при необходимости, корректируют величину поперечного шага S1;

—находят площадь нагрева одного ряда труб, м2:

Hр = Z1πdlакт; |

(10.13) |

— определяют площадь сечения для прохода газов, м2: |

|

Fг = lпр(Lт – dZ1); |

(10.14) |

—определяют тепловую мощность испарителя Q1, кВт;

—находят энтальпию газов за испарителем, кДж/кг:

I" = Iзт – Qк/Вϕ, |

(10.15) |

затем определяют температуру газов t" по диаграмме I—t;

—вычисляют среднюю абсолютную температуру газов Тг;

—находят среднюю скорость газа в пучке, м/с:

ωг = BVпсТг/(273Fг), |

(10.16) |

— определяют величины коэффициента теплоотдачи αк и теплопередачи k;

— рассчитывают величину температурного напора t, °С;

— из уравнения теплопередачи определяют требуемую величину по-

верхности нагрева, м2: |

|

Нк = (Qк/k t) 103, |

(10.17) |

и количество рядов труб: |

|

Z2 = Hк/Hр; |

(10.18) |

—полученное число рядов труб округляют до ближайшего целого Z2*

иуточняют величину поверхности нагрева:

Hк* = Z2Hр.

Если величина Нк* отличается от Нк более, чем на 2 %, необходимо выполнить поверочный тепловой расчет и уточнить значения температуры газа на выходе из испарителя tг''* и паропроизводительность котла Dк*.

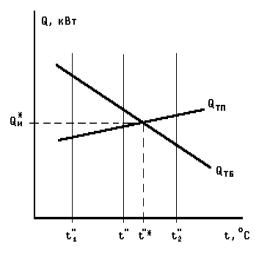

Поверочный тепловой расчет заключается в совместном решении уравнений теплового баланса по газовой стороне и теплопередачи, то есть уравнений (10.1) и (10.2). Для этого:

— назначают три значения температуры газа за испарителем с шагом 50 °С: tг" − 50, tг", tг" + 50, определяют соответствующие им энтальпии;

82

— для каждой из принятых температур определяют новое значение температурного напора t, величина коэффициента теплопередачи k не пересчитывается;

— находят тепловую мощность испарителя по уравнениям (10.1) и (10.2), которые решаются графически (рис. 10.2). В результате решения уточняют значение тепловой мощности Qк*, температуру газа за пучком tг″* и паропроизводительность котла по насыщенному пару Dк*, кг/с:

Dк* = (Qк* + Qл)/(iх – iэв). |

(10.20) |

Рис. 10.2. Графическое решение уравнений теплового баланса и теплопередачи

В том случае, если уточненная температура газа за испарителем tг"* отличается от принятых более чем на ±50 °С, необходимо повторить тепловой расчет, включая повторное определение величин t и k.

Исходные данные для расчета:

—температура газа на выходе из топки tзт, °С;

—энтальпия газа на выходе из топки Iзт, кДж/кг;

—температура газа на выходе из испарителя tг″, °C;

—длина топки Lт, м;

—длины труб lср, lпр, м;

—коэффициент полноты омывания поверхности ω;

—наружный диаметр труб d, м;

—шаги труб S1, S2, S2′, м;

—удельная тепловая нагрузка поверхности q, кВт/м2.

Расчет производится в последовательности, приведенной в табл. 10.2.

83