.

СОДЕРЖАНИЕ

СОДЕРЖАНИЕ

стр.

ПРИНЯТЫЕ СОКРАЩЕНИЯ 4

ВВЕДЕНИЕ 5

СХЕМА СТЕНДА И СОСТАВ ЕГО ОБОРУДОВАНИЯ ДЛЯ АВТОМАТИЗИРОВАННЫХ ИСПЫТАНИЙ КОМПРЕССОРОВ ГТД

1.1 Общие сведения об изучении методов экспериментального исследования осевых компрессоров ГТУ и получения их аэродинамических характеристик 7

1.2 Автоматизация стендовых испытаний компрессоров 8

1.3 Назначение автоматизированного экспериментального стенда и состав его оборудования 10

1.4 Описание автоматизированного экспериментального стенда 12

ИЗМЕРЕНИЯ ДАВЛЕНИЯ, ТЕМПЕРАТУРЫ, КРУТЯЩЕГО МОМЕНТА, ЧАСТОТЫ ВРАЩЕНИЯ И МАССОВОГО РАСХОДА

2.1 Назначение и состав ИВС на базе УВК СМ ЭВМ 16

2.2 Принцип действия ИВС 17

2.3 Измерение давлений и температур 19

2.4 Измерение частоты вращения 29

2.5 Измерение крутящего момента 30

2.6 Измерение массового расхода топлива 33

ОБРАБОТКА РЕЗУЛЬТАТОВ ИСПЫТАНИЙ. УНИВЕРСАЛЬНЫЕ ХАРАКТЕРИСТИКИ КОМПРЕССОРА

3.1 Основные задачи и методика обработки экспериментальных данных автоматизированных испытаний компрессоров 36

3.2 Определение универсальных характеристик компрессора 43

ВЫВОД 47

ЛИТЕРАТУРА 48

ЛИТЕРАТУРА

ЛИТЕРАТУРА

Солохин Э.Л. "Испытания авиационных воздушно-реактивных двигателей", Москва, "Машиностроение", 1975г.

Автоматизация испытания и контроля авиационных ГТД / Г. П. Шибанов, Р. И. Адгамов и др. – М.: Машиностроение, 1977.

Испытание жидкостных ракетных двигателей / А. Е. Жуковский, В. С. Кондрусев и др. – М.: Машиностроение, 1981.

Обработка и анализ информации при автоматизированных испытаниях ГТД / Р. И. Адгамов, В. О. Боровик, С. В. Дмитриев и др. – М.: Машиностроение, 1987.

Морозов С. И., Седько Н. П., Лерман Б. И. Экспериментальные исследования компрессоров ГТУ на автоматизированном стенде: Учеб. пособие. – Николаев: НКИ, 1989. – 26 с.

Горбов В. М., Котов А. В., Лерман Б. И. Испытания турбинной ступени: Методические указания. – Николаев: НКИ, 1986. – 28 с.

Промышленные приборы и средства автоматизации: Справочник / Под. ред. В. В. Черенкова. – Л.: Машиностроение, 1987.

Браславский Д. А. Приборы и датчики летательных аппаратов. – М.: Машиностроение, 1970.

Временная методика теплотехнических и газодинамических испытаний газотурбинных ГПА в эксплуатационных условиях». ОАО «Газпром». ООО ВНИИГАЗ 2007 г.

Шишкин И. Ф. Теоретическая метрология: Учебник для вузов. Москва. Издательство стандартов,1991

Автоматизация испытания и контроля авиационных ГТД / Г. П. Шибанов, Р. И. Адгамонов и др. – М.: Машиностроение, 1977.

Морозов С. И., Седько Н. П., Лерман Б. И. Обработка результатов испытаний компрессоров ГТД на автоматизированном стенде: Методические указания. – Николаев: НКИ, 1990. – 21 с.

Седько Н. П., Лерман Б. И. Испытания осевого компрессора: Методические указания. – Николаев: НКИ, 1986. – 13 с.

ПРИНЯТЫЕ

СОКРАЩЕНИЯ

ПРИНЯТЫЕ

СОКРАЩЕНИЯ

АЦП – аналого-цифровой преобразователь

ВЗУ – внешние запоминающие устройства

ГТД – газотурбинный двигатель

ГТУ – газотурбинная установка

ИВС – измерительно-вычислительная система

ИК – измерительный канал

ИКМ – устройство для определения передаваемой мощности

КБ – коммутатор бесконтактный

КВД – компрессор высокого давления

КПД – коэффициент полезного действия

КНД – компрессор низкого давления

МБПД – модуль быстрой передач данных

МВС – модуль внутрисистемной связи

МН – модуль нормализации

НА – направляющий аппарат

ОВ – опорный венец

ПИП – первичные измерительные преобразователи

СА – спрямляющий аппарат

САЭИ – система автоматизации экспериментальных исследований

СТ – силовая турбина

Ст ЭУ – стендовая энергетическая установка

УПЗ – устройство печати знакосинтезирующее

УСО – устройство связи с объектом

ТС – терминальная станция

ТСП – термометр сопротивления платиновый

ВВЕДЕНИЕ

ВВЕДЕНИЕ

Как показала практика, создание газотурбинных двигателей невозможно без большого объема экспериментальных работ. Более того, на расширение экспериментальной базы вкладываются большие средства, а к проведению испытаний привлекается все большее количество людей.

Практически все расчетные методы, применяемые при проектировании экспериментально-теоретические. Поэтому совершенствование методов расчета неразрывно связано с развитием и расширением экспериментальных исследований, совершенствованием средств и методов измерения.

При опытной доводке нового двигателя необходимость в испытаниях проявляется в следующих основных случаях.

Во-первых, для сбора информации, которую невозможно получить расчетным путем, например, определения форм и частот собственных колебаний лопаток компрессора и турбины, вибрационных нагрузок на элементах двигателя, демпфирующей способности замков лопаток и т. д.

Во-вторых, для проверки и уточнения характеристик и параметров, полученных расчетом. Если при проверке обнаруживается, что протекание характеристик и параметров не отвечает техническим условиям, производится корректировка элементов двигателя – его доводка.

В-третьих, для апробирования эффективности изменений, вносимых в конструкцию и технологию производства двигателя.

В-четвертых, для выяснения всестороннего влияния внешних воздействий на двигатель. Внешние воздействия при сложных взаимных связях отдельных процессов в двигателе вызывают вторичные явления, изменяющие газодинамические, прочностные и эксплуатационные свойства двигателя.

Создание испытательных установок может оказаться не менее сложной и более трудоемкой задачей, чем создание нового двигателя.

Испытания

газотурбинных двигателей сформировалось

в самостоятельную инженерную дисциплину

о методах получения экспериментальных

данных, характеризующих работу

газотурбинного двигателя и его рабочие

процессы. Накопленные методические

приемы и разработанные теоретические

основы проведения испытаний, правильность

которых подтверждена опытом создания

и эксплуатации газотурбинных двигателей,

составляют его содержание.

Испытания

газотурбинных двигателей сформировалось

в самостоятельную инженерную дисциплину

о методах получения экспериментальных

данных, характеризующих работу

газотурбинного двигателя и его рабочие

процессы. Накопленные методические

приемы и разработанные теоретические

основы проведения испытаний, правильность

которых подтверждена опытом создания

и эксплуатации газотурбинных двигателей,

составляют его содержание.

Как и любая дисциплина, испытание газотурбинных двигателей развивается. Можно отметить два основных пути развития: разработка методов испытаний новых свойств двигателя или исследование его свойств в новых условиях. [1]

В данной контрольной работе будет описано как осуществляется экспериментальное исследование компрессора ГТД для автоматизированных испытаний с описанием испытательного стенда, видов и характеристик замеров и данных, необходимых для испытания компрессора и анализирована обработка результатов испытаний с использованием универсальных характеристик компрессора.

1. Схема стенда и состав его оборудования для автоматизированных испытаний компрессоров гтд

1.1

Общие сведения об изучении методов

экспериментального исследования осевых

компрессоров ГТУ и получения их

аэродинамических характеристик.

1.1

Общие сведения об изучении методов

экспериментального исследования осевых

компрессоров ГТУ и получения их

аэродинамических характеристик.

Сложность явлений, происходящих в проточной части компрессора на различных режимах его работы и связанных с пространственным характером течения вязкого сжимаемого газа, затрудняет аналитический расчет характеристик компрессора. Это обстоятельство приводит к необходимости экспериментального исследования компрессоров на специальных стендах, оснащенных соответствующим оборудованием. В зависимости от поставленной задачи характеристики компрессоров могут быть получены тремя способами испытаний: модельными, натурными и в системе двигателя.

Весь процесс испытаний на специальных стендах можно разделить ·на три этапа.

Во время первого подготовительного этапа производится монтаж объекта исследования, необходимого экспериментального оборудования, препарирование проточной части компрессора устройствами для замера параметров потока и выполняется тарирование систем замеров основных параметров.

На втором этапе определяются аэродинамические характеристики исследуемого компрессора, а третьем – полученные результаты обрабатываются и представляются в графическом или аналитическом виде.

На современных испытательных стендах сбор информации и обработка экспериментальных данных проводится автоматически с помощью автоматизированных систем испытаний компрессоров на базе СМ ЭВМ, что позволяет совместить второй и третий этапы [2,3].

1.2 Автоматизация стендовых испытаний компрессоров

Возможность достоверной оценки характеристик компрессоров ГТУ определяется качеством измерения широкого класса параметров, характеризующих устойчивую работу компрессора в системе ГТД, функционирование различных управляющих и обслуживающих его систем.

Это приводит к необходимости измерения и контроля в процессе исследования компрессора сотен, а иногда и тысяч физических величин. Фиксирование такого большого числа параметров в незначительные отрезки времени, определяемые продолжительностью испытаний компрессоров, возможно только путем автоматизации процесса их измерения, контроля и регистрации. Решение этих задач осуществляется стендовыми системами автоматизации экспериментальных исследований (САЭИ) на базе СМ ЭВМ [2,3,4].

Стендовые САЭИ позволяют обеспечить:

1) практически одновременные измерения большого числа параметров, характеризующих состояние процессов, протекающих в исследуемом компрессоре;

2) математическую и логическую обработку результатов измерения как непосредственно в процессе испытания, так и после его окончания;

3) представление результатов измерения и обработки измерительной информации в виде, пригодном для непосредственного использования оператором-испытателем, а также для ввода в ЭВМ или в долговременные запоминающие устройства большого объема.

В зависимости от назначения можно выделить три группы стендовых автоматизированных систем: измерительно-вычислительные системы (ИВС) на базе УВК СМ ЭВМ для испытания сложных объектов; ИВС централизованного контроля технологических процессов и ИВС технического диагностирования, вырабатывающие по результатам ряда измерений некоторые обобщенные критерии, характеризующие причины некондиционности объекта.

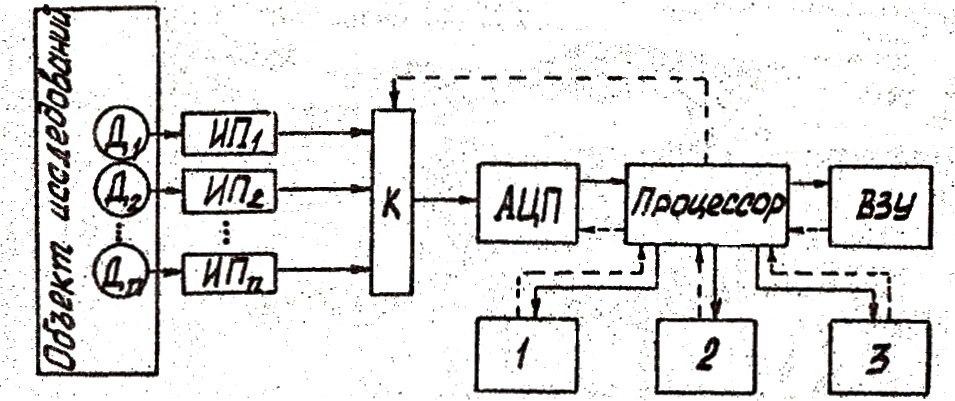

На

рис.1 представлена типовая структурная

схема быстродействующей стендовой ИВС

компрессора ГТД. Установленные на

объекте испытаний – компрессоре –

датчики (Ді)

служат для восприятия различного рода

физических величин (давления, температуры,

частоты вращения, момента и др.). Импульсы

датчиков (Ді)

поступают на измерительные преобразователи

(ИПі),

формирующие унифицированные сигналы,

пропорциональные физическим значениям

измеряемых параметров. Подключение

преобразователей к общему каналу

обработки информации производится

коммутатором (на схеме – К)

с выхода которого информация·последовательно·поступает

на вход аналого-цифрового преобразователя

(АЦП), осуществляющего измерение и

преобразование поступающих от коммутатора

сигналов в кодовые эквиваленты. Дискретная

информация поступает в процессор,

который производит ее математическую

обработку в соответствии с программой,

введенной совместно с дополнительными

данными с устройства ввода 1,

и выдает результирующую информацию на

устройства вывода и представления

информации 2

(печатающие и цифровые регистрирующие

устройства, алфавитно-цифровой дисплей,

графопостроитель, магнитные диски и

др.). Для расширения возможностей ИВС к

процессору могут быть подключены внешние

запоминающие устройства (ВЗУ) большого

объема, а также различные каналы связи.

На

рис.1 представлена типовая структурная

схема быстродействующей стендовой ИВС

компрессора ГТД. Установленные на

объекте испытаний – компрессоре –

датчики (Ді)

служат для восприятия различного рода

физических величин (давления, температуры,

частоты вращения, момента и др.). Импульсы

датчиков (Ді)

поступают на измерительные преобразователи

(ИПі),

формирующие унифицированные сигналы,

пропорциональные физическим значениям

измеряемых параметров. Подключение

преобразователей к общему каналу

обработки информации производится

коммутатором (на схеме – К)

с выхода которого информация·последовательно·поступает

на вход аналого-цифрового преобразователя

(АЦП), осуществляющего измерение и

преобразование поступающих от коммутатора

сигналов в кодовые эквиваленты. Дискретная

информация поступает в процессор,

который производит ее математическую

обработку в соответствии с программой,

введенной совместно с дополнительными

данными с устройства ввода 1,

и выдает результирующую информацию на

устройства вывода и представления

информации 2

(печатающие и цифровые регистрирующие

устройства, алфавитно-цифровой дисплей,

графопостроитель, магнитные диски и

др.). Для расширения возможностей ИВС к

процессору могут быть подключены внешние

запоминающие устройства (ВЗУ) большого

объема, а также различные каналы связи.

Рис.1. Принципиальная структурная схема стендовой ИВС:

1 – устройство ввода информации; 2 – устройство вывода информации;

3 – устройство управления режимом работы ИВС;

̶ информационный канал; ---------- ̶ канал управления.

Вследствие

значительного числа измеряемых физических

величин при испытаниях компрессоров

ИВС строятся по принципу временного

разделения измерительных каналов. На

практике для характеристики быстродействия

ИВС пользуются частотой опроса параметра

в каждом измерительном канале или

частотой переключения измерительных

каналов. Быстродействие современных

стендовых ИВС достигает от десятков до

нескольких сотен тысяч измерений в

секунду.

Вследствие

значительного числа измеряемых физических

величин при испытаниях компрессоров

ИВС строятся по принципу временного

разделения измерительных каналов. На

практике для характеристики быстродействия

ИВС пользуются частотой опроса параметра

в каждом измерительном канале или

частотой переключения измерительных

каналов. Быстродействие современных

стендовых ИВС достигает от десятков до

нескольких сотен тысяч измерений в

секунду.

1.3 Назначение автоматизированного экспериментального стенда и состав его оборудования

Стенд предназначен для выполнения следующих задач:

1) исследования рабочих процессов в проточной части модельных и натурных компрессоров и проверки эффективности конструктивных мероприятий, направленных на улучшение характеристик;

2) определения газодинамических характеристик испытуемого компрессора на переменных режимах работы;

3) оценки влияния различного вида отборов воздуха из проточной части компрессора на его газодинамические параметры.

Поэтому автоматизированный экспериментальный стенд для испытаний компрессоров ГТД представляет собой производственное помещение с установленным в нем комплексом энергетического, энергопередающего и потребляющего энергию оборудования со вспомогательными и обслуживающими механизмами, составляющим стендовую энергетическую установку (Ст. ЭУ). А также комплексом измерительной аппаратуры, позволяющим контролировать работу всех стендовых агрегатов, вести экспериментальные исследования в заданном режиме с записью необходимых параметров испытываемого объекта.

В состав Ст ЭУ входят:

закрытый испытательный бокс;

кабина

наблюдения;

кабина

наблюдения;технические и вспомогательные помещения;

помещения для размещения комплекса вторичной измерительной аппаратуры и ЭВМ;

основное стендовое оборудование и системы, обеспечивающие испытания;

измерительно-вычислительная система (ИВС) автоматизированного сбора и обработки данных при испытаниях;

вспомогательное оборудование.

Основное стендовое оборудование включает следующие агрегаты:

приводные газотурбинные двигатели (ГТД);

устройство для повышения частоты вращения, передаваемой от приводных двигателей (мультипликаторы);

устройство для определения мощности, передаваемой на испытуемый компрессор от приводных двигателей;

собственно объект исследований (испытуемый компрессор);

фундаментные и промежуточные монтажные рамы;

устройство для выравнивания поля давления на входе в испытующий компрессор (ресивер);

система воздухо- и газоотводящих устройств (улитки, система дросселей и регулируемых заслонок, газоходы, шахты забора воздуха).

В качестве приводных двигателей СтЭУ выбрана спарка ГТД, основными параметрами которого являются:

номинальная мощность Nе = 18мВт;

частота вращения контуров:

низкого давления – ηкнд = 5420 об/мин;

высокого давления – ηквд = 72000 об/мин;

турбины винта – ηтв = 5150 об/мин [5].

1.4 Описание автоматизированного экспериментального стенда

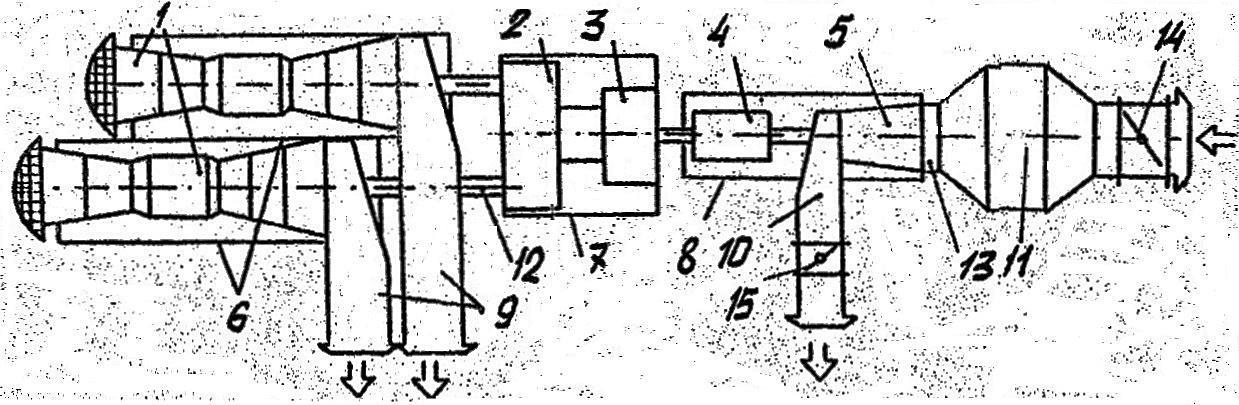

Основную площадь испытательного стенда занимает закрытый бокс, в котором установлены все основные агрегаты стенда. Собранные по схеме "приводные двигатели – мультипликаторы – устройство для определения передаваемой мощности (ИКМ) – испытуемый компрессор" они составляют трансмиссию стенда (Рис.2). Приводные двигатели 1 монтируются на промежуточных рамах 6, которые в свою очередь, размещаются на общей фундаментной раме вместе с газоходами 9. Для удобства вывода газоходов за пределы испытательного бокса необходимо сместить один из двигателей и установить для него промежуточную опору 12. Мультипликаторы 2 и 3 размещены на отдельной раме 7. Испытуемый компрессор 5, его улитка 10 и ИКМ 4 устанавливаются на единой фундаментной раме 8. Перед испытуемым компрессором расположен ресивер 11,·закрепленный к фундаменту. Ресивер и испытуемый компрессор соединены переходником 13, по которому происходит забор воздуха компрессором 5.

Рис. 2. Схема экспериментального стенда:

1 – приводные двигатели; 2,3 – мультипликаторы; 4 – ИКМ; 5 – испытуемый компрессор; 6 – промежуточные рамы; 7 – рама; 8 – фундаментная рама; 9 – газоходы; 10 – улитка компрессора; 11 – ресивер; 12 – промежуточная опора; 13 – переходник; 14 – дистанционно управляемый дроссель; 15 – дистанционно управляемая заслонка.

Под

фундаментными рамами размещаются

сливные маслобаки и выносные откачивающие

маслоагрегаты.

Под

фундаментными рамами размещаются

сливные маслобаки и выносные откачивающие

маслоагрегаты.

В помещение маслокомнаты вынесены насосные масло подающие агрегаты с фильтрами грубой очистки, расходные маслобаки, а также маслохолодильники.

В процессе испытаний сбор измерительной информации о состоянии испытываемого объекта производится с помощью ИВС. Для размещения комплекса вторичной измерительной аппаратуры ИВС стенда предусмотрено специальное помещение. Вынос преобразователей за пределы бокса позволяет осуществлять их ремонт и обслуживание независимо от работ, проводимых в боксе. Соединение преобразователей температуры и давления с их датчиками, установленными на испытуемом компрессоре, осуществляется с помощью соответственно термокомпенсационных приводов (термоэлектронов) и пневмокабелей.

Кабина наблюдения с показывающей аппаратурой является одновременно и центральным постом управления всеми механизмами и агрегатами стенда. Здесь установлен пульт моториста-оператора со всеми управляющими и контролирующими приборами.

Рассмотрим работу основного оборудования в режиме эксперимента.

Приводные двигатели забирают воздух непосредственно из помещения испытательного бокса, куда он поступает через шахту забора воздуха. Выхлопные газы приводных двигателей собираются газоотводами и по ·газовыхлопным трубам отводятся за пределы бокса.

Мощности приводных двигателей суммируются и синхронизируются устройством или системой устройств для повышения частоты вращения (мультипликаторы).

Испытуемый компрессор стыкуется с мультипликатором через промежуточную опору – устройство для определения мощности, передаваемой от приводных двигателей. Приведенный во вращение компрессор засасывает воздух через ресивер. Расход воздуха в ресивере регулируется дистанционно управляемым дросселем 14. Воздух, выходящий из компрессора, собирается установленной после него улиткой. Выход воздуха из улитки также регулируется дистанционно управляемой заслонкой 15.

Управление

основными агрегатами стенда ведется

дистанционно из кабины наблюдений. Для

визуального контроля работы агрегатов

и систем в боксе размещаются телекамеры.

Управление

основными агрегатами стенда ведется

дистанционно из кабины наблюдений. Для

визуального контроля работы агрегатов

и систем в боксе размещаются телекамеры.

В процессе испытаний компрессора измеряют параметры воздуха на входе и выходе из компрессора, расход воздуха через компрессор, частоту вращения ротора и крутящий момент на приводном валу компрессора.

Для измерения параметров потока проточная часть компрессора оснащается в контрольных сечениях соответствующими датчиками.

Количество датчиков, их тип и место установки указывается на схеме препарирования. Влияние датчиков на рабочий процесс должно быть минимальным, в то время как их количество должно быть достаточным для достоверного измерения полей давления и температур в осевом окружном направлениях.

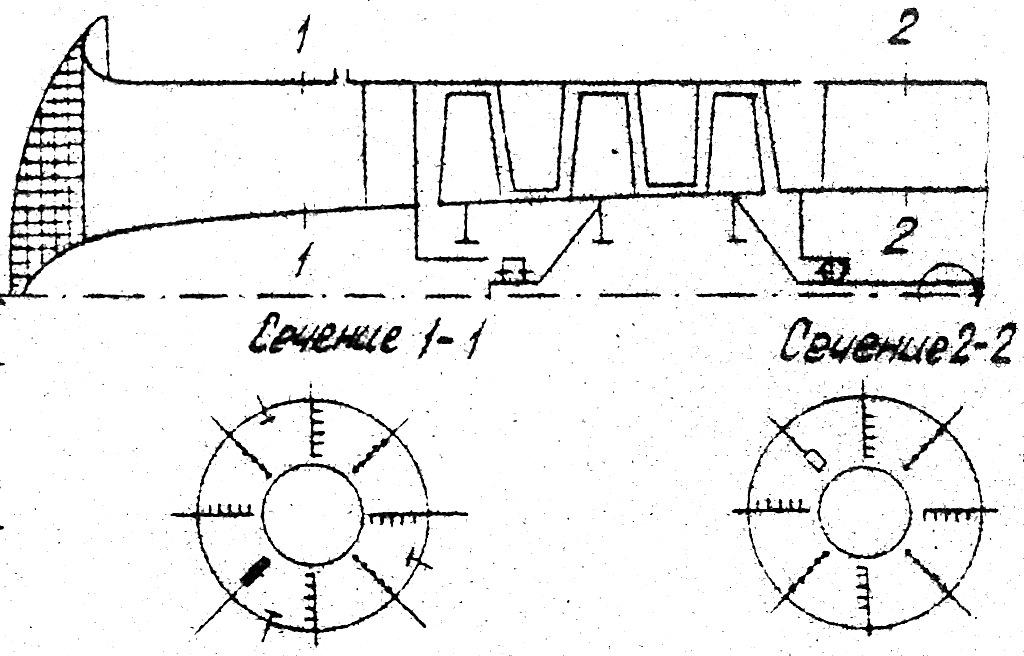

На рис. 3 приведена схема препарирования проточной части компрессора. Датчики для замера параметров потока располагаются в двух контрольных сечениях.

Сечение 1-1 (вход в компрессор). Перед компрессором установлены гребенки полных давлений и температур, приемники статических давлений и термометр сопротивления.

Сечение 2-2 (выход из компрессора). За последней ступенью компрессора расположены гребенки полного давления и термопар, комбинированный пневмонасадок.

В зависимости от цели и задачи испытаний компрессора препарировке проточной части может быть совершенно иная, вплоть до установки датчиков давления и температуры за каждой ступенью [5].

Рис.

3. Схема препарирования проточной части

компрессора:

Рис.

3. Схема препарирования проточной части

компрессора:

̶ гребенка термопар;

̶ термометр сопротивления;

̶ комбинированный пневмонасадок;

̶ гребенка полного давления;

̶ приемник статической температуры.