Пылисистемы_Жуков

.pdfВВЕДЕНИЕ

Вэнергетических котлах большой мощности сжигание твердого топлива производиться преимущественно в пылевидном состоянии. Принцип пылевидного сжигания заключается в том, что угольная пыль вдувается воздухом в камеру сгорания котла.

Для получения пыли, обеспечивающей эффективность процесса горения, топливо после подготовительных операций по размораживанию в зимнее время, предварительного дробления, отделения металла, колчедана и щепы подвергается сушке и измельчению. Процесс приготовления топливной пыли является сложной операцией, реализация которой требует использования разного по конструкции и назначению оборудования и системы машин. Оборудование, скомпонованное определенным образом и необходимое для сушки и размола топлива, сепарации пыли и подачи ее в горелочные устройства топочной камеры, называют системой пылеприготовления.

Выбор оборудования, обеспечивающего эффективное, надежное протекание всех этих процессов, находится в зависимости от основных характеристик твердых топлив - сыпучести или склонности к налипанию; влажности, засоренности твердыми природными включениями, а также металлом и древесиной; сопротивляемости измельчению; абразивности; содержания летучих горючих веществ, определяющих требуемую глубину измельчения топлива.

1СЖИГАНИЕ НАТУРАЛЬНЫХ ТОПЛИВ

Влюбом топочном устройстве топливо претерпевает существенные изменения. В рабочей

массе топлива происходят процессы, в результате которых образуются горючие соединения, обычно значительно отличающиеся от веществ, составляющих горючую часть исходного топлива. Большие преобразования происходят и с минеральными примесями, содержащимися в топливе.

Условия протекания, продолжительность и конечные результаты топочных процессов зависят не только от свойств топлива и конструкции топочных устройств, но и от ряда химических и физических факторов. Так, например, полнота сгорания топлива обусловливается температурным режимом в топке, наличием необходимого количества воздуха, интенсивностью перемешивания летучих соединений с воздухом, скоростью подвода воздуха к твердым горючим частицам топлива, временем пребывания горючих соединений в топке и т. д. Все это свидетельствует об очень большой сложности топочных процессов.

Процесс сжигания топлива в камерных топках можно представить разделенным на ряд стадий. Для твердых топлив эти стадии следующие: подогрев, испарение влаги, выход летучих веществ, сгорание летучих веществ, сгорание коксовых частиц.

Такая разбивка процесса горения топлива условна, так как хотя эти стадии и протекают последовательно, они частично налагаются друг на друга. Например, выход летучих веществ твердого топлива начинается еще до завершения испарения всей влаги; образование летучих продуктов разложения топлива происходит параллельно с процессом их горения; точно так же

начало окисления твердой коксовой частицы предшествует окончанию горения летучих веществ.

Продолжительность отдельных стадий процесса горения зависит в значительной мере от свойств топлива. Для очень влажных топлив (торф, влажные бурые угли) стадии прогрева и подсушки сравнительно велики. Горение коксовой частицы происходит во много раз дольше, чем образование и горение летучих веществ, даже у топлив с большим выходом летучих.

Большое влияние на длительность стадий процесса горения оказывают также различные режимные факторы и конструктивные особенности горелочных устройств.

Топливо, поступившее в топку, прежде всего, подвергается нагреванию. При этом при наличии в топливе влаги происходит ее испарение и, следовательно, подсушка топлива.

Задача организации топочных процессов состоит в том, чтобы предельно использовать теплоту сгорания топлива и, следовательно, получить наибольшее тепловыделение в топке. Выполнение этого требования зависит от ряда факторов, из которых главными являются температурный режим в топке, избыток воздуха, первичное и вторичное смесеобразование.

Процесс горения твердой частицы топлива показан схематично на рисунке 1.1.

Рисунок 1.1 – Горение твердой частицы топлива (по Г. Ф. Кнорре).

Подогрев топлива и возгонка летучих веществ с последующим воспламенением их приводят к окутыванию твердой частицы огневой оболочкой, вытянутой по направлению движения газовоздушного потока. Горение твердого остатка начинается лишь после того, как подходит к концу горение летучих веществ. К этому времени коксовая частица прогревается до высокой температуры, и по мере снижения количества летучих веществ, а следовательно,

уменьшения толщины пограничного горящего слоя кислород начинает получать доступ к раскаленной поверхности углерода.

Время пребывания угольной пыли в камерной топке весьма мало, 1÷2 сек. При этом период горения летучих веществ составляет примерно только 10% общей продолжительности горения. Таким образом, горение твердого коксового остатка является наиболее длительной стадией процесса сгорания угольной пыли. Следовательно, для полного сжигания топлива в

камере сгорания необходимо создать условия для раннего воспламенения и хорошего смесеобразования.

В факельных и вихревых топках пыль твердых топлив подают к горелкам сушильным агентом или горячим воздухом. При подаче сушильным агентом температура топлива невелика

– она обычно бывает в пределах 70 ÷ 100° С. Транспортировка горячим воздухом с температурой 300 ÷ 400° С приводит к более высокому предварительному подогреву топлива еще до попадания его в топку.

Быстрому прогреву топлива помогает также подвод всей массы вводимого в топку воздуха с высокой температурой.

На процесс воспламенения пылевоздушной смеси оказывают влияние также свойства топлива, тонкость размола, концентрация пыли в смеси, скорость истечения пылевоздушной смеси и пр.

Бурые угли, характеризующиеся значительным выходом летучих веществ, воспламеняются при относительно низких температурах. Несмотря на это, при сжигании весьма влажных топлив требуется усиленный подвод тепла для прогрева балласта, вносимого из системы пылеприготовления (водяных паров и инертных газов). Каменные угли с малым

выходом летучих веществ и особенно антрацит имеют более высокие температуры воспламенения.

На процесс воспламенения благоприятно действует повышение тонкости размола пыли,

так как при постоянной весовой концентрации ее в смеси увеличивается суммарная реагирующая поверхность.

Температура воспламенения и, скорость распространения пламени зависят также от концентрации пыли в смеси. При очень малых концентрациях пыли тепловыделение от окисления летучих веществ невелико, и подогрев смеси до воспламенения произойдет на относительно большом расстоянии от амбразуры. При чрезмерной концентрации пыли расход тепла на прогрев смеси повышается, а скорость распространения пламени снижается вследствие недостатка кислорода. Таким образом, количество воздуха, идущее на образование пылевоздушнои смеси (первичный воздух), должно выбираться из условия создания необходимой для данного топлива концентрации пыли в смеси. Для трудновоспламеняемых топлив (антрацит, полуантрацит, тощий) количество первичного воздуха существенно меньше, чем для углей с большим выходом летучих.

2 ХАРАКТЕРИСТИКИ ТОПЛИВ

2.1 Физико-химическая и теплотехническая характеристики топлив

Основными теплотехническими характеристиками топлив являются: влажность – Wr, зольность – Ar, выход летучих – Vdaf и теплота сгорания – Qir.

2.1.1 Влажность топлива

Влажность W является важнейшей технической характеристикой топлива. Влага затрудняет воспламенение топлива, снижает температурный уровень в топке, увеличивает потери тепла с уходящими газами. Содержание влаги в топливе необходимо учитывать при выборе методов подготовки топлива к сжиганию, оборудования систем транспортировки топ- лива и т. д.

Содержание влаги в твердом топливе зависит от его химической природы и геологического возраста, условий залегания пластов и способа добычи, а также от условий транспортировки и хранения. Частично влага образуется в топливе в процессах углефикации.

В теплоэнергетике влагосодержание топлива, поступающего на электростанцию, называется общей или рабочей влажностью топлива Wr. Чтобы точно установить границу между внешней влагой и оставшейся при естественной сушке равновесной влагой топлива, вводится понятие гигроскопической влажности топлива. Под гигроскопической влажностью топлива Wги понимается равновесная влажность при стандартных условиях окружающего воздуха (относительная влажность 60±2%, температура 293±5К).

2.1.2 Зольность топлива

Зольностью топлива A называют относительное количество негорючего остатка, полученного сжиганием топлива при стандартных условиях.

Зола топлива - твердый остаток, образовавшийся после сгорания горючей массы топлива. Зола топлива и по составу и по количеству отличается от минеральной части топлива, так как частично зола образуется из органического вещества топлива, а так же потому, что при высоких

температурах протекает ряд реакций в минеральной части топлива Зольность является условной характеристикой топлива, так как зависит от условий

сжигания, но именно она определяет наиболее важные решения по организации топочного процесса, тепловую и конструктивную схемы котла, выбор оборудования систем шлакозолоудаления и золоулавливания.

2.1.3 Выход летучих

При нагревании топлива без доступа воздуха разрушается сложные химические связи, органическая часть разлагается на более простые твердые, жидкие и газообразные вещества. Газообразные и жидкие продукты разложения, образующиеся в парообразной фазе, называют летучими веществами. После их выхода остается твердый остаток – кокс, состоящий практически из углерода и негорючих минеральных примесей. Твердый остаток деформируется продуктами разложения, меняются его физические свойства (плотность, пористость, электропроводность и пр.). При полном выходе летучих твердый остаток органической части представляет собой углерод с кристаллической решеткой графита. Чем глубже термическое разложение топлива, тем выше истинная плотность, электропроводность твердого остатка.

Количество летучих веществ зависит от глубины разложения органической массы, т.е. от температуры разложения, времени разложения, размеров частиц топлива и пр. Наиболее интенсивно летучие образуются при температуре 720-820К. 95÷98% летучих образуются при температуре 1123К. Остальные 2-5% летучих выделяются при нагреве топлива до 1500К.

В состав летучих входят первичный дёготь для бурых углей или каменноугольная смола для каменных и газы: окись углерода, водород, метан, лёгкие углеводороды и их гомологи. Содержание летучих зависит от петрографического состава углей - витринитовые (блестящие) разности содержат их большее количество, чем фюзенитовые (матовые). Причём для первых наблюдается характерная изменчивость в ряду метаморфизма (рис. 2.1), для вторых - величина выхода летучих веществ остаётся практически неизменной. По величине Vdaf можно в первом приближении определять марочный состав угля, данный показатель прежде и использовался в бассейновых классификациях.

, % |

50 |

|

|

|

|

|

|

45 |

|

|

|

|

|

|

|

веществ |

40 |

|

|

|

|

|

|

35 |

|

|

|

|

|

|

|

30 |

|

|

|

|

|

|

|

летучих |

|

|

|

|

|

|

|

25 |

|

|

|

|

|

|

|

20 |

|

|

|

|

|

|

|

15 |

|

|

|

|

|

|

|

Выход |

|

|

|

|

|

|

|

10 |

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2Б-3Б |

Д, Г |

ГЖ, Ж |

КЖ |

К |

ОС. Т |

А |

|

|

|

|

Марки угля |

|

|

|

Рисунок 2.1 – Зависимость выхода летучих веществ от марочного состава на примере классификации углей Кузнецкого бассейна (обозначены минимальные величины Vdaf)

2.1.4 Удельная теплота сгорания

Одной из основных технических характеристик топлива является его удельная теплота сгорания Qi – количество тепла, выделяющееся при полном сгорании единицы массы в случае твердого или жидкого топлива или единицы объема в случае газообразного топлива. Различают высшую и низшую удельную теплоту сгорания: в первой не учитывается тепло, затрачиваемое на подогрев и испарение влаги топлива и влаги, образующейся в результате сгорания водорода топлива; во второй – эти затраты тепла учитываются.

Знание теплоты сгорания требуется на всех стадиях проектирования, эксплуатации и

исследования основного и вспомогательного оборудования тепловых электрических станций и других огневых устройств различного назначения, работающих на органическом топливе.

|

45000 |

|

|

|

|

|

|

|

|

|

МДж/кг |

40000 |

|

|

|

|

|

|

|

|

|

35000 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

сгорания, |

30000 |

|

|

|

|

|

|

|

|

|

25000 |

|

|

|

|

|

|

|

|

Теплота |

|

|

|

|

|

|

|

|

|

сгорания |

||

|

|

|

|

|

|

|

|

|

высшая |

|

Теплота |

|

|

|

|

|

|

|

|

|

|

20000 |

|

|

|

|

|

|

|

|

|

|

15000 |

|

|

|

|

|

|

|

|

Теплота |

|

|

|

|

|

|

|

|

|

сгорания |

||

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

низшая |

|

10000 |

|

Уголь 2Б |

Уголь 3Б |

Уголь Д |

Уголь Г |

Уголь Ж |

|

Антрацит |

Мазут |

|

Дрова |

Торф |

Уголь К, ОС, Т |

|||||||

|

|

Рисунок 2.2 - Теплота сгорания различных видов топлива |

|

|

||||||

|

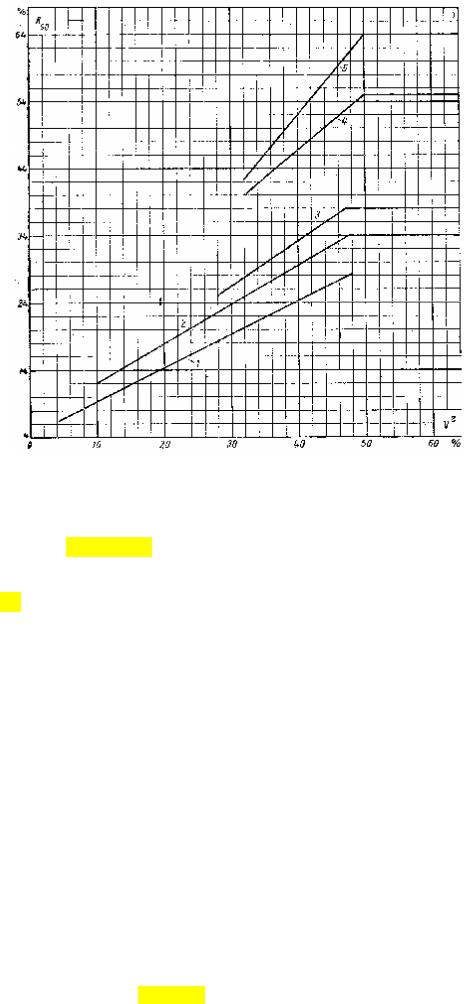

Характер изменения средних значений теплоты сгорания в зависимости от степени |

|||||||||

метаморфизма (марочного состава углей) показан на рисунке 2.2. При его составлении принята |

||||||||||

одинаковая для всех углей зольность, Аd=10%. |

|

|

|

|

|

|

||||

2.2 Классификация топлив

При проектировании котельной установки необходимо пользоваться физико-химическими и теплотехническими характеристиками топлив, приведенными в [1] в таблице 1.1.

Данные по составу топлив – среднединамические, определенные в зависимости от размера добычи топлива отдельными шахтами и разрезами данного бассейна или месторождения. При

резком отличии качества топлива отдельных разрезов или месторождений от среднего по бассейну данные по этим топливам приводятся особо.

Взаимная увязка отдельных показателей сделана применительно к средней зольности. Для ископаемых углей и антрацитов в таблицах 2.1 – 2.2 приводятся установленные

стандартами марки и классы углей по крупности.

Каменные угли и антрациты подразделяются на марки в основном по выходу летучих веществ, а бурые угли подразделяются в зависимости от рабочей влажности на три группы: Б1 (Wr>40%), Б2 (Wr =30¸40%) и БЗ (Wr<30%), см.табл. 2.1.

Таблица 2.1 – Классификация углей

бурый уголь: |

R0 |

< 0,6%; Qsaf |

< 24 МДж/кг; Vdaf - не регламентируется; |

||

каменный уголь: |

R0 |

- от 0,4 до 2,59%; Qsaf |

³ 24 МДж/кг; Vdaf ³ 8%; |

||

антрацит: |

R0 |

от 2,20 и более; Qsaf |

- не регламентируется; Vdaf < 8%. |

||

Расшифровка условных обозначений марок приведена в таблице 2.2:

Таблица 2.2 – Марки углей

Наименование марки |

Условное обозначение марки |

Антрацит |

А |

Полуантрацит |

ПА |

Тощий |

Т |

Отощенный спекающийся |

ОС |

Коксовый |

К |

Слабоспекающийся |

СС |

Коксовый жирный |

КЖ |

Жирный |

Ж |

Газовый |

Г |

Длиннопламенный |

Д |

Бурый |

Б |

Для кузнецких углей марка СС в зависимости от выхода летучих веществ подразделяется на 1СС (Vr = 23¸37%) и 2СС (Vr = 17¸25%).

В таблице 1.1 дается следующее сокращенное обозначение классов углей и их разделение по крупности:

|

Условное |

Размеры |

|

Наименование класса |

обозначение класса |

кусков, мм |

|

Крупный |

|

К |

50¸100 |

Орех |

|

О |

25¸50 |

Мелкий |

|

М |

13¸25 |

Семечко |

|

С |

6¸13 |

Штыб |

|

Ш |

Менее 6 |

Рядовой |

|

Р |

Не ограничивается |

Орех с мелким |

|

ОМ |

13¸50 |

Орех с мелким и семечком |

|

ОМС |

6¸50 |

Орех с мелким, семечком и штыбом |

ОМСШ |

Менее 50 |

|

Семечко со штыбом |

|

СШ |

Менее 13 |

Отсевом для грохоченных углей считаются куски размером менее нижнего предела, установленного для данного класса.

В таблице 1.1 в графе «предельные влажность и зольность» приводятся характеристики пониженного качества топлива, которое встречается в отдельных шахтах или разрезах данного месторождения или бассейна.

При проектировании установки принимаются средние значения влажности и зольности топлив Wr и Аr, а не предельные. Последние используются лишь в том случае, если будет длительное поступление топлива такого качества в установку.

Ниже (табл. 2.3) приводятся данные по безопасной влажности Wб, выше которой происходит смерзание топлива, и влажности Wсып, при которой топливо полностью теряет сыпучие свойства. Эти данные требуются, когда в расчетах необходимо учесть размораживание топлива или обеспечить его сыпучесть на тракте топливоподачи.

Таблица 2.3 – Безопасная влажность топлива

Топливо |

Wб, % |

Wсып, % |

АШ |

7-8 |

12 |

Донецкий ПЖ |

4-5 |

- |

Донецкий Г |

5-6 |

- |

Кузнецкий |

7-8 |

- |

Куу-чекинский |

7-8 |

9 |

Кизеловский ПЖ |

4-5 |

- |

Челябинский |

12-14 |

- |

Азейский |

23 |

26 |

Карагандинский бурый |

24-25 |

- |

Богословский |

28 |

- |

Подмосковный |

22-26 |

34-38 |

Абанский |

31 |

36 |

Березовский |

33 |

37 |

Назаровский |

37 |

41 |

Харанорский |

38 |

42 |

Чихезский |

28 |

37 |

Итатский |

36 |

45 |

Башкирский |

44 |

58 |

Кашпирский сланец |

14-16 |

- |

2.3 Коэффициент размолоспособности

Для расчетов мельничных устройств используются коэффициенты размолоспособности по шкале ВТИ – GrVTi. Значения этих коэффициентов приводятся в таблице 1.1[1] .

В России, США, Германии и других странах применяются шкалы коэффициентов размолоспособности ЦКТИ, Хардгров, Горного бюро и др.

При сжигании на станции нескольких топлив и в случае возможности их раздельного размола коэффициент размолоспособности при расчете мельниц принимается по наиболее трудно размалываемому топливу, а тонкость пыли – по наименьшему из рекомендуемых значений для этих углей.

2.4 Крупность дробления

Крупность дробления топлива оказывает существенное влияние на процесс размола, сушку его в сушильно-мельничной системе, а также на надежную работу установки. С повышением крупности топлива снижается производительность мельницы, увеличивается расход электроэнергии на пылеприготовление и износ мелющих органов.

Рекомендуются следующие характеристики дробления топлива для всех мельниц:

При остатке на сите 5×5 мм |

R5 = 20% |

При остатке на сите 10×10 мм |

R10 = 5% |

Максимальный размер куска, не больше |

15 мм |

Для топлив, не замазывающих дробильное оборудование, целесообразно и более глубокое дробление; в случае замазывания дробильного оборудования допускается: R5 = 30÷35%; R10 = 11÷14%; максимальный размер куска не больше 25 мм.

2.5 Тонкость пыли

Тонкость пыли характеризуется остатками на ситах с ячейками 90, 200 и 1000 мк по ГОСТ 27313-95. При расчетах мельничных устройств тонкость пыли определяется остатком на сите 90 мк, R90 %. Структура пыли по соотношениям остатков на различных ситах зависит от типа мельниц и сепарирующих устройств.

При проектировании установки с обычной камерной топкой, если специально не задается тонкость пыли или не проводится технико-экономический выбор ее, рекомендуется пользоваться значениями тонкости пыли, приведенными в табл.1.1.

Основными факторами для выбора тонкости пыли являются:

а) реакционная способность топлива, характеризующаяся в основном выходом летучих: чем больше выход летучих в топливе и меньше его зольность, тем грубее может быть пыль;

б) качество пыли, характеризующееся соотношением остатков на тонких и грубых ситах;

в) экономичность процесса горения пыли, зависящая, главным образом, от способа сжигания и теплонапряжения топочного пространства.

Потеря с механическим недожогом зависит в основном от наличия в пыли грубых фракций, количество которых определяется для АШ, полуантрацитов и каменных углей

остатками на сите 200 мк (R200), для бурых углей и сланцев – на сите 1000 мк (R1000) [1].

Для получения минимальных потерь с механическим недожогом при рекомендуемых в табл.1.1 значениях R90 остатки на других ситах (в %) должны соответствовать следующим величинам:

Топливо |

R90 |

R200 |

R1000 |

Бурый уголь и сланцы |

40-60 |

15-35 |

0,5-1,5 |

Каменный |

15-40 |

1,3-13 |

- |

ЛШ, ПА и тощий |

7-15 |

0,3-1,2 |

- |

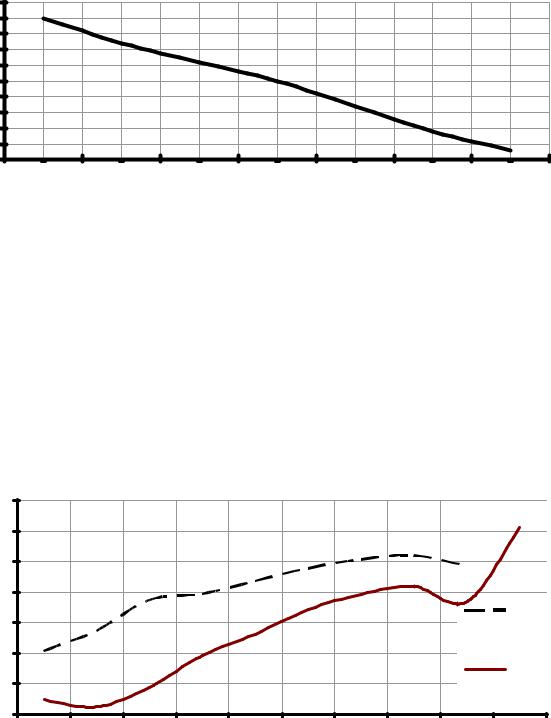

Тонкость пыли при размоле топлив в шаровой барабанной мельнице с механической выгрузкой мельничного продукта, а также топлив, не приведенных в табл.1.1, принимается по графику (рис. 2.3). Для специальных топок (например, циклонных, вихревых и др.) тонкость пыли выбирается на основании экспериментальных данных [1].

В таблице 1.1 указывается тонкость пыли за сепаратором мельницы. В установках с пылевым бункером пыль под циклоном или в пылевом бункере грубее, чем за сепаратором, ввиду уноса из циклона тонких фракций пыли. Если известен остаток на сите 90 мк под циклоном или в бункере R90, бун , то остаток на этом же сите для пыли за сепаратором может быть найден из выражения:

R90 = hцкл× R90,бун %,

где hцкл – к.п.д. циклона.

1– АШ, полуантрациты, тощие и каменные угли, ШБМ и ШБММ;

2– тощие и каменные угли, СМ; 3 – каменные угли ММ; 4 – бурые угли ШБМ, 5 – бурые угли СМ и

ШБММ, 6 – бурые угли ММ и МВ.

Рисунок 2.3 – Выбор тонкости пыли (R90) в зависимости от выхода летучих (Vr)

Приведенные в таблице 1.1 данные по R90 рекомендуются при проектировании. В

эксплуатации в каждом конкретном случае необходимо уточнить возможность изменения тонкости пыли применительно к местным условиям [1].

В табл. 1.1 даны следующие сокращенные обозначения мельниц: ШБМ – вентилируемая шаровая барабанная мельница; ММ – молотковая мельница; СМ – среднеходная мельница; МВ

– мельница-вентилятор; ШБММ – шаровая барабанная мельница с механической выгрузкой мельничного продукта.

2.6 Влажность пыли

Недостаточная подсушка угля в процессе размола затрудняет хранение, транспортирование и подачу пыли к горелкам. Чрезмерно глубокая подсушка пыли не допускается по условиям самовозгорания и взрывобезопасности [1].

Повышенная влажность пыли затрудняет ее воспламенение в топке. Влажность пыли принимается по данным таблицы 1.1:

∙для АШ и полуантрацитов – ближе к нижнему пределу;

∙ для |

каменных |

углей |

и |

сланцев |

при |

сушке |

горячим |

воздухом |

в системах с прямым вдуванием – ближе к нижнему пределу;

∙для бурых углей и фрезерного торфа – ближе к верхнему пределу;

∙для каменных углей при сушке горячим воздухом в системах с пылевым бункером – ближе к верхнему пределу;

∙для бурых углей и фрезерного торфа при сушке смесью топочных газов с воздухом в системах с прямым вдуванием – ближе к нижнему пределу;

∙для бурых углей в системах с пылевым бункером – ближе к верхнему пределу.

Для бурых углей при подсушке их в разомкнутой системе пылеприготовления всеми отходящими дымовыми газами (рис. 2.7,6) влажность пыли принимается близкой к значению гигроскопической влажности топлива Wги. Для новых топлив пределы влажности

устанавливаются аналогично топливам (см. табл. 1.1[1]), которые имеют близкие характеристики [1].

Выбранная влажность пыли окончательно уточняется при составлении теплового баланса пылеприготовительной установки.

По условиям взрывобезопасности влажность пыли сланцев, а также бурых углей, у которых Wги<0,4Wr, не должна быть ниже гигроскопической; для каменных углей, а также для бурых, у которых Wги ≥ 0,4 Wr , влажность не должна быть менее 50% от гигроскопической. Для АШ, полуантрацитов и тощих углей влажность пыли допускается ниже 50% от гигроскопической. Влажность пыли фрезерного торфа не должна быть ниже 25% [1].

2.7 Теплоемкости топлив и пыли

Значения теплоемкости топлив и пыли используются при тепловых расчетах пылеприготовительных установок. Средние теплоемкости могут быть определены по

формулам: |

|

|

|

|

|

|

|

|

|

|

|

Wr |

|

|

100 - Wr |

|

с |

||

Стл = |

|

|

+ |

|

|

× Стл |

|||

100 |

100 |

||||||||

|

|

|

|

|

|||||

|

Wпл |

|

|

|

100 - Wпл |

с |

|||

Спл = |

|

|

|

+ |

|

|

|

×Стл |

|

100 |

|

100 |

|

||||||

|

|

|

|

|

|||||

где Сстл – теплоемкость сухой массы топлива, принимается по следующим данным:

Топливо |

0°С |

100°С |

200°С |

300°С |

400°С |

Антрациты и тощие угли |

0,22 |

0,23 |

0,25 |

0,27 |

0,28 |

Каменный уголь |

0,23 |

0,26 |

0.30 |

0,34 |

- |

Бурый уголь |

0,26 |

0,30 |

0,35 |

- |

- |

Сланцы |

0,25 |

0.27 |

0,31 |

- |

- |

Фрезторф |

0,31 |

0,36 |

0,43 |

- |

- |

В [1] в табл. 1.2 приводятся дополнительные тепломеханические характеристики, которые могут потребоваться при проектировании.

3 ВЫБОР ТИПА МЕЛЬНИЦЫ И СХЕМЫ ПЫЛЕПРИГОТОВЛЕНИЯ

3.1 Выбор типа мельницы

Выбор типа мельницы производится в зависимости от вида топлива, его коэффициента размолоспособности, выхода летучих и паропроизводительности котла (табл. 3.1).

Шаровые барабанные мельницы (ШБМ) применяются для трудноразмалываемых топлив, требующих тонкого помола: антрацита, полуантрацита и каменных углей с коэффициентом размолоспособности Кло< 1,2. Кроме этого, эти мельницы могут применяется для размола топлив с большим содержанием колчедана: Srк = 6-7 %.

Более легкие угли размалываются в молотковых мельницах (ММ), среднеходных мельницах (СМ) и мельницах-вентиляторах (МВ). Более подробный выбор углеразмольных устройств представлен в разделе 4.

Таблица 3.1 – Выбор типа мельницы

|

Коэффи- |

|

|

|

|

|

|

циент |

Выход |

Произво- |

Рекомен- |

|

|

|

размоло- |

дитель- |

Заменяющий |

|||

Топливо |

летучих |

дуемый тип |

||||

способ- |

ность |

тип мельницы |

||||

|

Vdaf, % |

мельницы |

||||

|

ности, |

|

D, т/ч |

|

|

|

|

GrVTi |

|

|

|

|

|

Антрациты (АШ, АСШ) |

Нет ограничений |

≥ 20 |

ШБМ |

– |

||

|

|

|

|

|

|

|

Каменные угли и полуан- |

≤ 1,0 |

Нет |

≥ 20 |

ШБМ |

– |

|

ограничен |

||||||

трациты |

||||||

|

ий |

|

|

|

||

|

|

|

|

|

||

Продукты обогащения |

≤ 1,2 |

-//- |

≥ 20 |

ШБМ |

– |

|

(многозольные) |

||||||

|

|

|

|

|

||

Продукты обогащения |

> 1,2 |

-//- |

≥ 20 |

ШБМ |

ММ |

5) |

, СМ |

2)4) |

||||

(многозольные)1) |

|

|

|

|

||||||||

Каменные угли и |

≥ 1,1 |

-//- |

≥ 12 |

СМ |

2) |

ММ |

5) |

, ШБМ |

3) |

|||

полуантрациты1) |

|

|

|

|

||||||||

Каменные угли1) |

> 1,0 |

≥ 28 |

≥ 12 |

СМ2), ММ6) |

ШБМ3) |

|

|

|||||

Бурые угли: при сушке |

Нет ограничений |

≥ 12 |

ММ |

|

|

МВ |

|

|

||||

воздухом в замкнутых схемах |

|

|

|

|

||||||||

пылеприготовления |

|

|

|

|

|

|

|

|

|

|

|

|

Бурые угли: при сушке |

|

|

|

|

|

|

|

|

|

|

|

|

смесью топочных газов с |

Нет ограничений |

≥ 12 |

МВ |

|

|

ММ |

|

|

||||

воздухом в замкнутых схемах |

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

пылеприготовления |

|

|

|

|

|

|

|

|

|

|

|

|

Сланцы |

Нет ограничений |

≥ 12 |

ММ |

|

|

МВ |

|

|

||||

|

|

|

|

|

|

|

|

|

||||

Фрезерный торф |

Нет ограничений |

≥ 12 |

ММ |

|

|

МВ |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

1) |

Для углей |

и продуктов обогащения с Srк > 6% применяются только ШБМ. |

2) Для |

углей с Аd |

> 30% СМ применять не рекомендуется во избежание быстрого износа |

размольных элементов; применяются для топлив с GrVTi > 1,1.

3)Для котлов D > 20 т/ч.

4)Для котлов D > 12 т/ч.

5)Для топлив с Vdaf > 28%.

6)Могут применяться для топлив с Vdaf < 28%, а также с GrVTi < 1 при получении положительного опыта.

При пользовании таблицей необходимо иметь в виду, что выбор типа топочного устройства должен производиться по рекомендациям «Норм теплового расчета котельного агрегата» или другим данным независимо от табл. 3.1.

3.2 Классификация систем пылеприготовления

Системы пылеприготовления называются индивидуальными, если между котлом и пылесистемой имеются связи по воздуху или газу. Различают два вида этих систем: с прямым вдуванием и пылевым бункером. В системах с прямым вдуванием пыль из мельниц направляется непосредственно в топку, а в системах с пылевым бункером – предварительно собирается в пылевом бункере.

Индивидуальные системы с пылевым бункером называются замкнутыми, если отработанные в системе пылеприготовления газы сбрасываются в топку, и разомкнутыми, если сброс производится помимо котла в атмосферу или в газоход перед дымососом.

Сброс сушильного агента может производиться либо после предварительной сушки, либо после размола. В первом случае система называется индивидуальной, разомкнутой после сушки; во втором случае – индивидуальной системой, разомкнутой после сушки и размола.

Системы, в которых сушка и приготовление пыли ведутся независимо от котла, а готовая пыль может быть направлена к любому котлоагрегату электростанции, называются

центральными системами пылеприготовления, а системы, в которых сушка осуществляется вне котла, – системами с центральной сушкой.

3.3 Выбор схемы пылеприготовления

Выбор схемы определяется видом топлива, его приведенной влажностью, количеством влаги, которое необходимо испарить в процессе сушки:

W = W1 − W2 , кг влаги / кг сырого топлива, 100 − W2

типом мельницы, типом топочного устройства, производительностью котла и характером его нагрузки. Правильный выбор схемы определяет надежность работы установки и ее экономические показатели. Выбор схемы пылеприготовления производится в соответствии с данными, приведенными в таблице 3.2.

В замкнутых пылесистемах с прямым вдуванием применяются молотковые, среднеходные, а также мельницы-вентиляторы. Схемы с прямым вдуванием с шаровыми