Заводян Лабораторный практикум

.pdf

ТехнологическийпроцессполучениятонкопленочныхэлементовМСБ

методомтермическогоиспаренияввакууме

Какотмечалосьранее,осаждениеодногоматериаланаповерхность другого(т.е.наподложку)ссохранениемстехиометрическогосоставаибез отслаивания(т.е.свысокойадгезией)осаждаемоговещества-процессвесьма сложный,зависящий от множества факторов,трудноконтролируемых при изготовлениитонкопленочныхструктурМСБ.Поэтомуважнознатьвлияние технологическихфакторовнаструктуруисвойстваполучаемыхпленок.

ТехнологияполучениетонкопленочныхэлементовМСБтермовакуумным испарениемвключаетследующиеэтапы:

1)подготовкукработевакуумнойустановки;

2)подготовкукработеподколпачногоустройства(рабочейкамеры);

3)подготовкунавесокииспарителей;

4)подготовкуподложекимасок(последнее-принеобходимости);

5)проверкусредствтехнологаческогоконтроля(проверкаизачистка контактов зондирующих устройств, крепления ламп подогрева подложекит.п.);

6)установку испарителей,подложек,масок (при необходимости)и навесокпоместамврабочейкамере;

7)вакуумированиерабочейкамерыустановки,прогревиобезгаживание навесокиподложек;

8)контроль технологических параметров процесса перед началом напыления;

9)напыление материалов в требуемой операционной картой после довательности;

10)термостабилизацию;

11)отключениевысокоговакуумаипрогревподложек;

12)контрольсопротивленияпо"свидетелю"передразгерметизацией;

13)разгерметизацию рабочей камеры и извлечение подложек с

11

пленками; 14) оценку качества полученных пленок (в том числе измерение

требуемыхпараметров); 15)сменумасокиповторпп.7-14,еслитребуетсянанесениедвухиболее

материаловсприменениемсъемныхмасок.

Рассмотрим подробнееназначениеотдельныхэтапов.Дляполуче¬ния пленокзаданныхсоставаиструктурынеобходимысоответствую¬щиеусловия вакуума.Вслучаеосажденияэлектропроводящихслоевизлегкоокисляющихся металловтребуетсявакуумсдавлениемостаточ¬ныхгазовнеболее1,33∙10-3Па, причемдляполучениячистыхпленокнеобходимовестиосаждениесвысокой скоростью.В атмосфереостаточныхгазоввакуумнойкамеры присутствуют парыводы,углекислыйгаз,кислород,водородидругиеэлементы,способные вступить во взаимодействие с осаждаемыми материалами и подложками. Поэтомупереднапылением надопровестиобезгаживаниерабочейкамеры, включивсистемуподогрева.

Поспособунагреваиспаряемогоматериалаиспарителиклассифи¬цируют на:резистивные(рис.4),радиационные,индуктивные,электронно-лучевыеидр.

Резистивныеиспарителиприпрохождениичерезнихбольшихтоков(5060А)нагреваются,итепловаяэнергияпередаетсянепосредственноиспаряемому материалу. Главным достоинством резистивных ис¬парителей является простота их конструкции. Простейшие нагреватели изготавливают из тугоплавкихматериалов(вольфрама,тантала,молибдена).

Материалиспарителядолженобладатьследующимиособенностями:

-обеспечиватьмалоедавлениеегопаров(прирабочейтемпературе)

по сравнениюсдавлениемпаровиспаряемогоматериала(отличиедолжно бытьнеменеедвухпорядков);

-невступатьвовзаимодействиесиспаряемымматериалом;

-хорошосмачиватьсяиспаряемымматериалом;

-удерживатьиспаряемыйматериалврасплавленномсостоянии.

12

Перед установкой испарителя в рабочую камеру необходима его химическая очистка во избежание загрязнения испаряемого материала в процессе испарения и для удаления окислов с поверхности материала испарителя.Химическая обработка проводится в стандартных травителях, выбираемых с учетом конкретного материала испарителя, чаще всего травителямиявляютсяслабоконцентрированныерастворыкислот.Аналогично проводятхимическую очисткуиспаряемыхматериалов.Маскиочищаютперед каждымнапылением,протираяихбатистовымтампоном,смоченнымвэтиловом спирте.

Материалисостояниеповерхностидиэлектрическойподложкиоказывают в ряде случаев решающее влияние на электрофизические и механические свойствананосимыхпленок,чтосущественносказываетсянаэлектрических параметрахпленочныхэлементовивсейМСБ.Поэтомукматериалуподложки предъявляютсяследующиетребования:

-хорошиедиэлектрическиесвойства,такиекаквысокоеобъемноеи поверхностноеудельноесопротивление,малыйтангенсугла диэлектрическихпотерь,низкая диэлектрическаяпроницаемость;

-высокаямеханическаяпрочность:возможностьмеханической обработки(до13-14-гокласса)ивтожевремядостаточнаятвердость,но нехрупкость;

-высокаянагревостойкость;

-хорошаятеплопроводность:обеспечениехорошеготеплоотводаот пленочныхэлементоввусловияхэксплуатацииМСБ;

13

-высокаятепловаяихимическаястойкость,обеспечивающая выдерживаниетермоударовиисключающаяразрушениеподложкипри воздействиинанееагрессивныхсред;

-температурныйкоэффициентлинейногорасширения(ТКЛР), близкийкТКЛРнаносимойпленки. ВпроизводствегибридныхтонкопленочныхМСБприменяютсяподложки

из стеклокерамики (ситалла),стекла,глазированной керами¬ки,поликора, сапфираидругихматериалов.Внастоящейлабораторнойработеиспользуются подложкиизситалла.

Химическая обработка подложек проводится с целью удаления органических и других загрязнений обеспечения хорошего сцепления поверхностиподложкиспленкой(т.е.высокойадгезии).Применениесильных окислителей(хромпика,царскойводкиидр.)дляхимическойобработкиситалла исключено,так как они нарушают микрорельеф поверхности подложки и изменяютклассееобработки.Поэтойпричинеупотребляют"мягкие"окислители типаперекисиводорода,смешаннойсводным раствором аммиака,атакже другие технологии очистки, например, синтанол в сочетании с перекисноаммиачнойсмесьюиприменениемультразвука.

Моющеедействиеперекиси водородазаключаетсявееспособности окислять жиры на поверхности подложки выделяющимся кислородом,до соединений,легко растворяющихся в воде.Перекисноаммначный водный растворготовятследующегосостава:2,5лН2О,800мл30%-наяН2О2,16мл25%- ныйNH4OH.Отмытыеподложкисушатспомощью центрифугивспециальном оборудованииилитермошкафу.

Кромехимическойобработки,используетсяионнаяочисткаповерхности подложеквтлеющемразрядеилипучкомионовввакуумнойустановкеперед процессомосажденияпленок.Ионнуюочисткусопровождаюттакиехимические явления,какразложениеидиссоциацияподдействиемразрядазагрязняющих подложкусоединенийсобразованиемлетучихкомпонентов,химическиереакции в присутствии активных газов, восстанавливающих или окисляющих загрязнения,идр.

Выбор режимов испарения материалов является едва ли не самым важным дляполучениякачественныхпленок,посколькуонвзначительной степенивлияетнаструктуру,составиэлектрофизическиесвойстваполучаемых пленок.

Притермическомиспарениисплавов,какправило,возникаюттрудности, связанныесполучениемструктурыисоставаосаждённыхпленок,аналогичных исходномуматериалу.Самый эффективный способ (длярассматриваемого метода получения пленок)приближения состава и структуры осаждаемой пленкикисходномуматериалу-этоиспользованиедискретного(взрывного) испаренияввакууме.Однойизразновидностейдискретногоиспаренияявляется вибродозирование, позволяющее создать при термическом испарении молекулярный поток, близкий по составу к стехиометрическому. Экспериментальноэтодостигаетсянепрерывнойподачеймалыхдозпорошка сплава на перегретый испаритель.При этом каждая частица испаряется возгонкойисуммарныйпотоквеществасоответствуетстехиометрическому. Основнымиусловиямиподдержаниясреднейскоростиосажденияматериала являются постоянная скорость подачи порошкообразного материала на испарительи.выдерживаниетемпературыиспарителянауровне,необходимом дляпревышенияскоростииспаренияматериаланадскоростью егоподачи.В настоящейработевкачествеустройстваподачи

14

многокомпонентногоматериалаиспользуетсявибропитатель(вибробункер). Формирование пленок осуществляется при конденсации испаряемого

веществанаподложке,нагретойдотемпературы,необходимойдляравномерной миграции осаждающихся частиц по подложке и закрепления их на ее поверхностных уровнях с образованием прочных химических связей (адгезионногосцепления).Подогревподложкидолженбытьдостаточнымдля полученияпрочногоадгезионногосцепления,аперегревееможетвызвать процессреиспарения(обратногоиспарения,т.е.отраженияотподложкичастиц атомарного(молекулярного)потокабезихконденсации).

В зависимости от соотношения скорости зародышеобразования и скоростиростаостровковможнополучатьпленкиразличнойструктуры.Более плотные("нерыхлые")мелкозернистыепленкиполучаютпривысокихскоростях испаренияисходногоматериала.Однакоскоростьис¬парениядолжнабыть оптимальной,т.е.ненастолькобольшой,чтобы привестикреиспарению и дефектностипленки,новтожевремядостаточной,чтобыпленкибылиплотными. Принизкихскоростяхиспарениябудутзаметнорастиотдельныекристаллитыв пленке (появляется крупнозернистость),в результате образуется "рыхлая" структурасбольшимколичествомпор.

Таким образом,выбороптимальныхскоростииспаренияматериалаи температурыподложкиважен,дляформированиякачественной(бездефектной) пленки,таккакструктурапленкинепосредственновлияетнаеестабильностьи величинуэлектрофизическихпараметров.Этосвязанососновныммеханизмом электропроводноститонкихпленок-прохождением носителейзарядачерез контактмеждузернами.

Характеристики широко используемых в тонкопленочной технологии резистивныхматериалов и тонкопленочныхрезисторов,полученныхнаих основе,приведенывтабл.4.Вданнойлабораторнойработеприменяетсясплав РС-3710,сρs=1000Ом/м2.

Для создания коммутационных слоев используются многослойные пленочные структуры.В них высокая адгезия к подложке достигается применением адгезионного подслоя (хром,титан,ванадий). В качестве основногопроводящегослояобычнослужитмедьлибоалюминий(вданной лабораторнойработе-медь).Из-засильногоокислениянапылённыхмедныхи алюминиевыхпроводящихпленокнаихповерхностииногданапыляюттретий проводящийслойизникеляилизолота.Толщинавсехслоевсоставляетне более1,5мкм.

Таблица4 Характеристикирезистивныхматериаловитонкопленочныхрезисторовнаих

основе

Материал |

Удельное |

Диапазон |

ТКС,х10-4град-1 |

|

поверхностно |

номинальных |

|||

резистив |

е |

сопротивлени |

(приТ=-60.+125°С) |

|

ногослоя |

||||

сопротивлен |

йОм |

|

||

|

|

|

|

|

Тантал |

10-100 |

(0,1-10)∙103 |

-2 |

|

Сплавы: |

|

(0,001-50)∙103 |

|

|

Нихром |

50-300 |

+1.-2.25 |

||

МЛТ-3М |

300-500 |

(0,05-50)∙103 |

+2 |

|

РС-3710 |

(1-3)∙103 |

(1-200)∙103 |

-3 |

|

К-50С |

(3-10)∙103 |

(0,1-1000)∙104 |

+3.-4 |

15

Контрольтехнологическихпараметроввпроцессенапылениятонкихпленок

В процессенапылениятонкихпленокобычноконтролируютскорость осаждения,толщину и номинальное сопротивление пленок,а также температуруподложкии степень вакуума. Кроме того, постоянно контролируются электрические параметрыиспарителей.

ДляконтроляскоростиосажденияитолщиныпленоквпроизводствеМСБ широкоприменяютсяприборы,основанныенаиспользованииионизационного, резонансно-частотного,емкостногоирезистивногометодовизмерения.

Ионизационный метод заключается в ионизации потока пара испаряемоговеществаэлектронами,эмиттируемымикатодом,споследующим измерением ионного тока,пропорционального плотности пара вещества, проходящегочерезрабочийобъемдатчика(приэтомучитываетсяфоновыйток ионизирующихся остаточныхгазов вакуумной камеры).Таким образом,по значению ионноготокасудятоскоростиосажденияитолщинеосаждаемой пленки.

Резонансно-частотныйметодсостоитвизмеренииизменениячастоты колебанийкварцевогодатчика(пьезоэлектрическогокристалла)приосаждении на его поверхность пленки испаряемого вещества.Толщина пленки h определяетсяизсоотношения

гдеm0-массаиf0-резонанснаячастотакварцевогокристалладонанесения пленки;F-площадькристаллакварца;γ-плотностьматериалаосаждаемой пленки;Δf-изменениерезонанснойчастотыпосленанесенияпленки.Выбор рабочейчастотыпьезоэлектрическогодатчиказависитотдиапазонатолщин измеряемыхпленок.Данныйметодпозволяетопределятьтолщинуосаждаемой пленкивдиапазоне0,01-5мкмсточностью±10%,атакжескоростьнанесения пленокизпроводящихидиэлектрическихматериалов.

Емкостнойметодоснованнаизмеренииемкостиплоскогоконденсатора при осаждении на него пленки диэлектрика.Емкость конденсатора С изменяетсявследствиеизменениятолщинынапыляемогоматериала

приэтом

приэтом

гдеε-диэлектрическаяпроницаемостьматериалаосаждаемойпленки;С0 - начальнаяемкостьконденсатора.Прималыхтолщинахдиэлектрическихпленок изменение емкости от толщины диэлектрика носит линейный характер. Возможностиэтогометодаограничены:онпригодендляопределениятолщины толькодиэлектрическихпленок.

Основной источник погрешностей перечисленных методов – это зависимостьсвойствнапыляемыхплевокисамогопроцессаосажденияот множестватехнологическихфакторов(геометрических,физико-химическихи др.).Привыбореметодеважноучитыватьтрудностиустановкойохлаждения датчиковвзонеиспаренияматериала,атакженеобходимостьочисткидатчиков послекаждогопроцессаосажденияпленок.

Резистивныйметодоснованнаизмеренииэлектрическогосопротивления пленкипостоянномутокувзависимостиотеетолщины (см.рис.1).Данный методможноиспользоватьдляоценкитолщиныпленкипоееэлектрическому сопротивлению.Толщинапленокпослеихнапыленияизмеряетсяспомощью интерференционного микроскопа, а номинал сопротивлений пленочных элементов-омметром.

16

Для измерения электрического сопротивленияпленки в процессеее осажденияобычнокакможноближекподложкеустанавливается"свидетель"из ситаллаввидеквадратнойпластины,накраяхкоторойимеютсяконтактные площадки,соединенныесизмерительным прибором (например,омметром). Толщинапленкивычисляетсяпоформуле

где ρ-объемное удельное сопротивление осаждаемого материала;l,b - соответственно длина и ширина пленки;Rсв -сопротивление пленки на "свидетеле"междуегоконтактнымиплощадками.

Измерениетемпературыподложки.Подложканагреваетсярадиационным способом,аеетемператураконтролируетсяспомощьютермопарылибодатчика -терморезистора.

Для получения качественных тонкопленочных элементов важно на протяжении всего процесса их формирования контролировать величину остаточногодавленияврабочейкамере,т.е.степеньвакуума,преимущественно определяющуюстехиометриюсоставаивоспроизводимостьэлектрофизических параметровпленочныхструктур.

Измерениевакуума.Ввакуумнойтехникедляизмерениянизкихдавлений пользуются приборами, получившими общее название манометров или вакуумметров.

Наиболее распространенными манометрами вследствие надежности, простотынеточностиизмеренияявляютсятермопарныйиионизационный.

Термопарныйманометр.Принципдействияданногоманометраоснован на зависимости теплопроводности остаточного газа отего плотности,т.е. давления.Этазависимостьнаиболеесильнопроявляетсяприразрежениигазав интерваледавлений0,13-1,3∙103

На рис.5 приведена схема термопарного манометра, состоящего из преобразователя давления,которыйназываютманометрической лампой,иизмерительногоблока.

Манометрическая лампа представляет собойстеклянныйилиметаллическийбаллон1с трубкой 2 для подсоединения к вакуумной системе.Внутрибаллонасодержитсянагреваемая электрическимтокомнить3,температуракоторой измеряется с помощью термопары 4. Спай термопары5приваренксерединенити.Величина токаможетрегулироватьсяпотенциометром и измеряться миллиамперметром, а во время измерений поддерживается постоянной. Температура нагреваемой током нити и спая термопары,а следовательно ЭДС термопары,

зависитотинтенсивностиимеханизматеплообменасокружающейсредой. Теплообмен происходит за счет теплопроводности газа и излучательной способностинитинакала.Механизмизлучениянезависитотдавления.Поэтому дляповышениячувствительностиприборатребуетсясвестикминимумупотери наизлучение.Сэтойцельюподогревательизготавливаютизматериаласнизкой излучательнойспособностью,напримервольфрамаилиплатины.

Температуранитинакаладостигаетмаксимальногозначения200°С придавлениигазаоколо0,13Па.Вобластиболеенизкихдавленийтеплообмен идетпреимущественно за счетизлучения,вследствие чего с изменением давлениятемператураспаяизменяетсяничтожномало.Зависимостьизменения

17

термоЭДСотдавленияявляетсянелинейной,новеличинадавленияможетбыть полученанепосредственнопопоказаниям предварительнооткалиброванного милливольтметра.

Ионизационныйманометр.Этотманометрпредназначендляизмерения давленийниже0,13Па.Принципдействияегооснованнаионизациимолекул остаточных газов электронами,эмиттируемыми накаленным катодом,и измеренииионноготока,величинакоторогозависитотдавлениягаза.

Соотношениемеждуионным током Ii,током эмиссииэлектроновIe и давлениемгазаропределяетсяформулой

где λ -длина пути электрона в манометрической лампе;σ -вероятность ионизации.

Параметромприбораявляетсяпостояннаяионизации

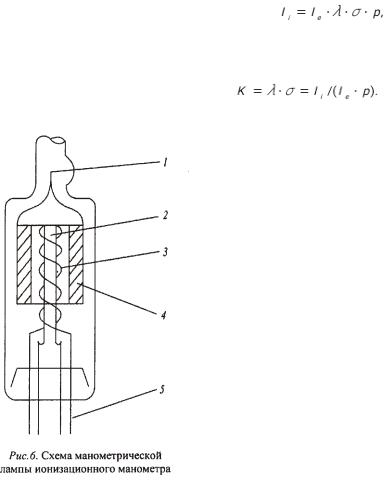

На рис.6 показано устройство манометрическойлампыионизационногоманометра, котораяпредставляетсобойстеклянныйбаллонс трубкойдляподсоединенияквакуумнойсистеме. Внутрибаллонанавыводах1,5смонтированы три электрода:катод2,положительнозаряженнаясетка 3 и коллектор ионов 4,выполненный в виде цилиндра.

Электроны, эмиттированные катодом, ускоряютсявнаправленииксетке,находящейсяпод потенциалом 180 В,и значительная их часть пролетаетсквозьнее.Впространствемеждусеткой иколлекторомэлектроны попадаютвтормозящее полеколлектора(-30В)иизменяютнаправление своего движения на обратное. В результате электроны совершают колебательные движения, ионизируямолекулыгазадотехпор,поканепопадут насетку.Приэтом образующиесяположительные ионыустремляютсякколлектору,создаваяионный ток.Припостоянном эмиссионном токевеличина ионного токапропорциональна давлению газав манометре,ичемнижеэтодавление,темменьше

молекулсталкиваетсясэлектронамиитемменьшеионныйток.

Диапазон измеряемых давлений ионизационным манометром составляет1,33∙10-6 -0,13Па.Промышленныйвакуумметрионизационно- термопарныйВИТпозволяетизмерятьдавлениевпределах1,33∙10-6-1,33-103 Паспогрешностьюнеболее0,5%.

Контролькачествапленок,полученныхосаждениемввакууме

Послеокончаниятехнологическогоциклаполучениятонкихпленоки развакуумирования рабочей камеры установки вакуумного напыления на подложкахсосажденнымипленкамиконтролируютсяследующиепараметры:

-адгезионнаяпрочностьвсистемепленка-подложка; -сопротивлениерезисторовидопускнанегосучетом номинального

сопротивления(еслииспользуетсямасочныйметодполученияконфигурации элементов);

-емкостьконденсаторовидопускнанеесучетомноминальнойемкости

18

(есливМСБимеютсятонкопленочныеконденсаторы); -удельноеповерхностноесопротивление(четырехзондовым методом)

резистивныхивысокоэлектропроводящихпленок(приотработкетехнологии нанесения пленок (и летучем контроле)для фотолитографического метода полученияконфигурацииэлементов);

-точностьсовмещенияпленочныхэлементов (при масочном методе контроль выполняется после завершения процесса получения пленочных элементов, а при фотолитографическом методе - после проведения фотолитографии в осажденных слоях пленок), а также точность, непрерывностьполяиконтураит.д.полученногорисункаэлементов(четкость края,отсутствиепротравов,недотравовидр.);

-внешнийвидпленочныхструктурдлявыявлениявозможныхдефектов (кластеров,непропылов,подпыловидр.);

-зернистостьполучаемыхпленочныхструктур(поэталону).

Контрольадгезионнойпрочностипленок

Сцепление (прилипание) поверхностей разнородных тел называют адгезией.Адгезияпленкикподложкезависитотсвойствматериаловподложки ипленки,скоростиосажденияпоследней,чистотыповерхностиитемпературы подложки,атакжеотстепенивакуума.

Внастоящеевремянесуществуетдоступныхпромышленныхметодов высокоточного измерения адгезии топких пленок к подложкам.Поэтому выполняют сравнительный контроль адгезионной прочности,при котором измеряютусилиеотрывапленкиотподложкиспомощью напаянногонаее поверхностьметаллическогоцилиндра.Вцентресвободноготорцацилиндра закрепляютгибкийтросик,связанныйчерезрычагсчашкойвесов(этотметод реализуется в адгезиометрах).Чтобы по усилию отрыва Р определить адгезионную прочностьGа,необходимоточнознатьплощадьконтактаFк и исключить перекос цилиндра (вызывающий неравномерное распределение усилияпоегоплощади).Рассчитываютадгезионнуюпрочностьпоформуле

Обычно площадь торца цилиндра составляет не более 1 мм2.Для получения надежных данных следует определять адгезионную прочность несколькораз,контролируяхарактеротрыва(т.е.проверяя,непроизошелли отрывпоместуспаяинераствориласьлипленкавприпое).

Разновидностьюэтогометодаявляетсяконтрольадгезионнойпрочности

металлическихпленокпоотрывуотподложкиспомощьютонкойзолотойили алюминиевойпроволоки,присоединяемойкпленкетермокомпрессией.При этомплощадьконтактанаходитсявпределах50-200мкм2,анормированная величинаусилияотрывапроволокиотместамикросваркисоставляетнеменее 14г,чтопозволяетболееточноопределятьадгезионнуюпрочностьлокальных участковпленки.Обычноконтрольпроводятнатестовыхконтактныхплощадках изделиялибонатестовойподложкевсоставепартииизготавливаемыхизделии (впятиразныхместах).

Формированиерисункатонкопленочныхэлементов

СозданиерисункатонкопленочныхэлементовприизготовленииМСБ,как правило,осуществляетсяспомощью методафотолитографиилибосъемной биметаллическоймаски.

Метод фотолитографии основан на селективном травлении

19

предварительноосажденныхпленочныхматериаловсиспользованием (для маскированиянужныхучастков)светочувствительногоматериала-фоторезиста. Фотолитографический метод точнее масочного и широко применяется в серийном и массовом производстветонкопленочныхМСБ,несодержащих пленочныхконденсаторов.

Масочный метод применяется обычно для получения рисунка (конфигурации) тонкопленочных элементов МСБ при нанесении пленок термическимиспарениемввакууме,т.е.рисунокпленочныхэлементовполучают одновременнососаждением пленок.Этотметодоснованнаэкранировании частиподложкиотпотокачастицосаждаемоговеществаспомощьюспециально изготовленной свободной (существующей отдельно от подложки) маски. Свободнаямаскапредставляетсобойтонкуюпластинусотверстиями,очертания и расположение которых соответствуют необходимой конфигурации осаждаемойплёнки.Свободную маскуукрепляютвмаскодержателе,который обеспечиваетеефиксированноеположениепоотношениюкподложкеиполный контактсней.Осаждениеиспаряемого веществанаподложкупроисходит тольковнезакрытыхееместах.Свободныемаскиимеютограниченныйсрок использования(35-65процессовосаждения)взависимостиотплотностии сложности конфигураций окон в маске.Кроме того,с помощью маски невозможнополучатьконфигурациитипаспирали,меандра,кольца.

Биметаллическиесвободныемаскисостоятизнесколькихслоев.Один, болеетолстыйслой(толщинойпримерно100мкм)избериллиевойбронзы, служитоснованием,вкоторомизготавливают(обычнометодамифотопечати сосквознымпротравливанием)сквозныеотверстиязаданнойконфигурации, послечегосдвухстороноснованиянаносятэлектрохимическим методом болеетонкиеслои(около7мкм)изникеля,обеспечивающегожесткость маскииточностьрисункаееокон.

Несмотрянапреимуществафотолитографии,существуюттехнологические ситуации,когда применить ее невозможно,например,при изготовлении тонкопленочныхконденсаторовсдиэлектрикамитипаSiO,nSiO2mB2O3идр., которыеподдаютсятравлению тольковактивнореагирующем состальными материалами(включаяподложку)травителе.Вединичномпроизводстве,атакже при изготовлении макетных образцов изделий использование масок экономическиоправдывается.

Домашнеезадание 1.Ознакомитьсясописаниемлабораторнойработы. 2.Подготовитьначальнуючастьотчета,содержащуютитульныйлист,цель

работыикраткиетеоретическиесведения.

3.Указатьв начальной части отчетаконтролируемыетехнологические параметры и параметры, оценивающие качество изготовленного изделия

4.Составить структурные схемы технологических процессов получения тонких пленок с учетом использования масочного и фотолитографическогометодовполученияконфигурацийрезисторови коммутирующихэлементов.

5.Подготовитьответынаконтрольныевопросы.

6.Иметькалькулятор

Лабораторноезадание

20