Заводян Лабораторный практикум

.pdfбыло установлено, что при удельном давлении 800-1000 кг/см2 в пластифицированномслоепроисходитпластическаядеформацияпорядка0,3%. Этоозначает,чтокоординатыотверстий,находящихсянарасстоянии100мм,не совпадутсосвоиминоминальнымиположениямина 0,3мм,чтобылоучтено приизготовлениирабочихпуансон-копиров,впротивномслучаенеизбежныбыли бысерьезныетрудностиприсовмещениислоев(разрывыизамыканияцепей).

Приизготовлениипуансон-копировпришлосьотказатьсяоттрадиционных методовсверленияотверстийнакоординатно-расточном станкепотаблице координат из-за большой трудоемкости составления таблиц и управления координатно-расточным станком,большой вероятности внесения ошибки в координату отверстия.Поэтому был применен способ,обеспечивающий производительность,точностьсверлениямножестваотверстийиодновременно учитывающийпоправку0,3% нарасположениеотверстийиз-запластической деформацией керамического слоя.Этотспособ заключается в следующем: изготавливаетсяспециальныйфотошаблонслоя,накоторомизображенытолько точки,соответствующиеотверстияммежслойныхпереходоввмасштабе1,152:1 (фотошаблонэтогожеслоядляполучениятрафаретасцелью металлизации отверстийизготавливалсявмасштабе1,155:1);фотошаблонустанавливаетсяна приспособлении рядом с металлической заготовкой пуансон-копира;затем рабочийспомощьюмикроскопа,укрепленногонашпинделестанка,перемещает стол,совмещаяосьмикроскопасосьюизображенияотверстиянафотошаблоне, ипросверливаетотверстиявзаготовкепуансон-копира.

Как отмечалось выше,пробивка отверстий в заготовках слоя КП производитсянапрессевспециальном штампе.Приэтом прессразвивает усилие110-200тдлясозданияудельногодавления800-1000кг/см2поплощади заготовки слоя 140 мм х 180 мм,при котором полиуретановая подушка превращаетсявпуансон,вырубающийотверстиевкерамике.

Необходимоучесть,чтоотвеличиныудельногодавлениязависитвеличина пластической деформации пластифицированной керамики.Поэтомуналадка оборудованияпроизводитсястаким расчетом,чтобы удлинениеслояпосле пробивкибыловпределах0,3%.

Послепробивкиотверстийвзаготовкахслоевнеобходимаконтрольная

операциясцельюпроверкинаналичиевслоевсехотверстийиотсутствияна поверхностяхкерамическойкрошки,котораявозникаеткактехнологические отходыприпробивкеотверстийииз-заэлектростатическогозарядаприлипаетк поверхностислоя.Основнаямассаэтихкрошекудаляетсянапрессеструей сжатоговоздуха,одиночныекрошкисчищаютсящеткой.

Проверкакачествапробивкиотверстийичистотыповерхности(напредмет отсутствиякрошек)проводитсянаматовомстеклесподсветкойиспомощью линзы.

Металлизацияслоевкерамики

Металлизацией слоев керамики называют этап формирования электропроводящихэлементов коммутации,обеспечивающихэлектрическую связьмеждунаружнымиконтактнымиплощадками,накоторыхвпоследствии монтируются навесные компоненты согласно электрической схеме функциональнойячейки(ФЯ)электронногоустройства(ЭУ);(электрическиецепи проходятповнутренним слоям КП).Наверхнем слоерасполагаютсятолько контактные площадки.Связь между слоями осуществляется с помощью межслойныхпереходов,выполненныхввидеметаллизированныхотверстий0,45-0,50мм.Наоднуизсторонкаждогослоянаносяттопологическийрисунок,

91

включаямежслойныепереходы,которыевопределенныхместахприсборке слоеввпакетыконтактируютспроводникамисоседнихслоев,образуя,таким образом,электрическиецепиКП.

Вконструкторскойитехнологическойдокументации(соответственноКДи ТД) на КП (и МКП) сформулированы определенные требования к металлизирующей(проводящей)пасте.Пастадолжнаобеспечивать:

получениепроводниковсудельнымсопротивлениемнеболее0,020Ом/□; адгезионнуюпрочностькоснованиюплатыКП(сразмерами1ммх1мм) неменее1000г; нанесениепроводниковметодомтрафаретнойпечати; технологическую совместимостьпроцессаформированияпроводников

(тоестьспеканиеивжиганиепасты)спроцессомобжигакерамикиВК94- 1.

Проводящая паста наносится на установке трафаретной печати с применениемметаллическихтрафаретовизбериллиевойбронзы маркиБрБ-2 толщиной0,1ммисетчатыхтрафаретовизнержавеющейсталисокномвсетке 40мкмидиаметромнитей25мкм(см.рис.1).

ТехнологическийпроцессметаллизациислоевзаготовокКП состоитиз следующихэтапов:

нанесения проводников межслойных переходов (металлизация межслойныхпереходов); сушки;

нанесенияпроводящихдорожекипрочихпроводящихэлементов; сушки; контролявнешнеговида;

устранениядефектоввнешнеговида. Приметаллизациимежслойныхпереходовпастананоситсясобратной

стороны слоя через металлический трафарет. Отверстия должны быть полностью заполнены пастой.В противном случае,послезамоноличивания слоевМКП,вмежслойныхпереходахобразуютсяпустоты,которыепослеобжига приводяткмикровздутиям,способствующимобрывамцепейит.п.Допустимое смещениеосейотверстийнакерамическойзаготовкеотносительноосейоконв трафаретесоставляетнеболее0,25мм

.

92

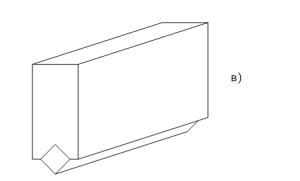

Рис.1. Принцип и средства реализации для трафаретной печати пастообразныхматериалов:а– исходноесостояние;б–нанесение пасты;в–конструкцияракелядлянанесенияпроводящейпасты(либо припойнойпасты).

Сушка заготовок слоев после металлизации проводится на воздухе в течение 12 часов.Эта операция выполняется для того,чтобы исключить смазываниепастынаследующихоперациях.

Проводники обычно наносят на лицевую сторону заготовок также трафаретнойпечатью (контактнойибесконтактной)проводящейпасты,нос применением сетчатыхтрафаретов.Приэтом вместахвыходамежслойных переходов на поверхность заготовки,отверстия дополнительно заполняют проводящейпастой.

Удалениесплатзагрязненийиосветлениеметаллическогопокрытиядля сохранения его паяемости осуществляется в специальных растворах с последующейконвекционнойсушкойпри40-60оСвтечениешестичасов.

Контрольвнешнеговидасводитсякпроверке:качестварисунка,степени заполненияотверстийпастойиотсутствиязагрязненийнаповерхности.

Сборкаипрессованиезаготовоквмонолит(получениеструктурыМКП)

Изготовленныйкомплектзаготовокслоев(всоответствиистребованиями КДиТД)собираютвпакетнасборочномприспособлении,затемприпомощи стационарной пресс-формы на прессе (например,типа ДБ-2432Б)проводят замоноличиваниепоследующемурежиму:

удельноедавление300-400кг/см2; температуранагрева40-60оС; времявыдержкиподдавлением10-15мин.

Для обеспечения качественного выполнения замоноличивания пакета необходимособлюдениеследующихусловий:

слоинедолжныиметьместныхвмятиниутолщений; отклонениетолщиныслояпоплощадидолжнобытьнеболее+0,01мм; непараллельностьверхнейповерхностиотносительнонижнейдолжна бытьнеболее0,05ммнадлине500мм; непараллельность смыкаемых и внешних поверхностей

приспособлениядляпрессованиядолжнабытьнеболее0,02мм; верхняя и нижняя плиты пресса должны быть оборудованы устройством подогрева для обеспечения температуры в пакете собранныхслоев45-55оС; системауправленияпрессомдолжнабытьснабженарелевремени;

93

приспособление для прессования должно иметь четыре базовых штифта; нарабочемместедолжнысоблюдатьсячистотаипорядок.

В процессепоследующего обжига (совместного спеканияселективного проводящего покрытия и керамического материала)происходитвыгорание органическихсвязующих,входящихвсоставкерамическойлентыипроводящей пасты.Поэтомувинтервалетемпературот55до1000оСгазоваясреда(несмотря нато,чтоонасостоитизсмесиводородаиазота)должнаиметьдостаточное количествокислородадляобеспеченияполноговыгоранияиудалениясвязки,а такжедлясозданияопределеннойконцентрациикислородасцельюобеспечения в проводящем слое адгезии между керамикой и металлом.С момента достижениятемпературы1000оСидоконцапроцессаспекания,технологическая среда должна иметь достаточное количество водорода и обладать восстановительными свойствами для обеспечения необходимых электропроводящихсвойствповерхностиметаллизации.Болееполноеспекание керамическогоматериалазависитотмногихфакторови,преждевсегоот:

возможнополногоудаленияорганическойсвязкивовремяобжига;температурыисоставагазовойсредыприобжиге. Монолитыплатобжигаютсявэлектроводородныхтолкательныхпечахтипа

ПВТ-6последующемурежиму:температураобжига1540±20оС;времятолканиялодочки60-90мин;прямоток–газоваясмесьводородасазотом;противоток–сухойводород.

Огнезащитуобеспечивают,используяспециальныелодочкитипаЛБ-1,часть которыхпутемшлифовкипревращаютвподставкисразмерами140ммх20мми устанавливают на стандартную лодочку. Для исключения припеканий шлифованнуюповерхностьподставкипокрываюткамедьюследующегосостава:

наполнителькорундовыйдлятеплоизоляционныхбетонов 62,5%;6%-ныйрастворметилцеллюлозывводе 20,8%;вода 16,7%.

Обеспечение необходимыхприсоединительныхразмеров после обжига МКП достигаетсяпоследующейшлифовкойнаплоскошлифовальныхстанках (например,типаЗГ-71)сприменениемшлифовальныхкруговссинтетическими алмазаминаметаллическойоснове.ШлифуетсяобратнаясторонаМКП,котораяв составеФЯкрепитсякметаллическомуоснованиюблока.

Восстановление металлизации в водороде применяется для снятия окисной пленки с металлизированных поверхностей МКП и выполняется непосредственнопередхимическим никелированием впечитипаПВТ-6при максимальнойтемпературе1350оСсвосстановительнойатмосферой.

Циклтолканиялодочки–20минут. Сцельюобеспечениякачественногооблуживанияконтактныхплощадоки

припайкивыводовкомпонентовкплатепроизводятхимическоеникелирование металлизациинаплате.Толщинахимическогоникеля0,003мм.Дляактивизации контактныхплощадокпередхимическимникелированиемониобрабатываютсяв растворе хлористого палладия.Для улучшения адгезии пленки никеля к металлизированнойповерхностипроводяттермообработкуМКПвконвейерных печахвсредеводородапритемпературе800-900оС.Лужениеосуществляется путем погруженияКП врасплавленныйприпойПОС-61притемпературе200- 260оС.Времялужения – 15 с.Дляболееточного дозированияприпояна контактных площадках знакомест МКП формируют площадки из пропоя, например,трафаретнойпечатьюприпойнойпасты(см.рис.1)споследующимее

94

оплавлением.Это необходимо при использовании на сборочно-монтажных операциях(впроцессеизготовленияячеекнатакихМКП)вкачественавесных компонентовкерамическихкристаллодержателейБИСсмалымшагомвыводов (иливыводныхконтактныхплощадок).

Контрольэлектрическихпараметров платы (проверкасхемы разводки проводников, сопротивления изоляции и сопротивления проводников) проводитсяспомощьюприборовтипаПСР-4иВ7-27а.

Припайкавнешнихвыводов(длямежузловойкоммутации)выполняется твердымприпоемПСр-72вэлектропечах(типаСК-11/16-8)ввосстановительной средепритемпературе840-860оС,соскоростьюдвиженияконвейернойленты38 мм/мин.

Нарис.2представленынаиболееважныеэтапыизготовленияотдельных заготовокиструктуры МКП,получаемыепопакетнойтехнологии(присборке заготовок в пакетс последующим замоноличиванием)и по подложечной технологии(припослойномнаращиваниепроводящихидиэлектрическихслоев поочередно)дляконструкторско-технологическихвариантовсдвухсторонней металлизациейзаготовок.Однако,приодностороннейметаллизациизаготовок (для которой процесс металлизации был описан в предыдущем разделе) технология изготовления МКП значительно упрощается, но плотность коммутациивэтомслучаезаметноуменьшается.

95

Рис.2.Наиболее важные этапы изготовления и структуры МКП на керамическихоснованиях:а…в–получаемыепопакетнойтехнологии; г…ж – по подложечной технологии (по технологии послойного наращивания);а– подготовкаисходныхзаготовок,втом числеи формированиеотверстий;б– созданиекоммутации(втом числе межслойной);в – прессование пакета (замоноличивание);г – подготовка подложки; д – формирование коммутации; е – формирование межслойного диэлектрика; ж – формирование следующих слоев коммутации (этапы е,ж могут повторяться требуемоечислораз);l–керамическаязаготовкасотверстиями;2– сквозныеотверстия,подлежащиеметаллизации;3–коммутирующие элементы;4 – керамическая прокладка (либо диэлектрическое покрытие);5–межслойныйдиэлектрик;6–монолитнаяструктура МКП.

96

МатериалыдляпроизводстваМКП

Керамическиематериалы

Существуют много видов керамических материалов, среди них: форстеритовая,стеатитовая,корундовая,окисно-бериллиевая,циркониевая, магниевая керамика и др.В табл.1 приведены основные преимущества некоторых видов керамических материалов. Наибольшую практическую значимость представляет корундовая керамика (поликор и другие алюмокерамики),которая является кислородосодержащим материалом с однородной,тонкозернистойиплотнойкомпозициейизвысокочистогокорунда ( - )какосновнойкристаллическойфазой.Вотличиеотбольшинства

других видов керамики,данная керамика содержит немного стеклофазы, располагающейсямеждукристаллитамиокисиалюминия.Благодарядешевизне и недефицитности сырья (глинозема),а также высокой технологичности формообразования заготовок из корундовой керамики (ее еще называют высокоглиноземистойкерамикойлибоалюмокерамикой),этакерамикаполучила наибольшее распространение в производстве керамических плат для изготовлениятолстопленочныхгибридныхмикросборок,керамическихМКПи корпусовИС(втомчислекристаллодержателей).

Таблица1

|

|

Сведенияокерамическихматериалах |

|

|

|

Вид |

|

Основныепреимущества |

керамики |

|

|

(наоснове) |

|

|

Корундовая |

Высокаямеханическаяпрочностьиповышенная |

|

( - |

) |

теплопроводность.Высокоесопротивлениеизносу.Высокие: |

|

|

химическаястойкость,сопротивлениетермоударуиэлектрическая |

|

|

прочностьввысокочастотныхэлектрическихполях |

Форстери- |

Высокаямеханическаяпрочность.Высокаяэлектрическая |

|

товая |

|

прочностьприповышеннойтемпературе.Самыемалые |

(2MgO |

) |

диэлектрическиепотеривмикроволновомдиапазоне.Высокая,по |

|

|

сравнениюсдругимикерамиками,технологичность. |

Стеатитовая |

Высокиеизоляционныесвойстваприповышеннойтемпературе. |

|

(MgO |

) |

Сопротивлениетермоударувыше,чемуфорстеритовой.Тонкая |

|

|

однороднаяструктура. |

Циркониева |

МалыйТКЛР,втомчислепритермоциклах.Высокое |

|

я |

|

сопротивлениетермоудару.Лучшаятеплопроводностьпосле |

( |

) |

бериллиевойикорундовойкерамики. |

|

|

|

Окисло- |

|

Самаявысокаятеплопроводность.Малыедиэлектрическиепотери |

бериллиевая |

навысокихчастотах.Хорошееэлектросопротивлениепривысоких |

|

(BeO) |

температурах. |

|

Титанато- |

Высокоесопротивлениеизносу.Повышеннаяогнеупорность, |

|

алюминиева |

низкийТКЛР,втомчислепритермоциклах. |

|

я |

|

|

( |

) |

|

|

|

|

Бескислород |

Наиболеевысокие:нагревостойкость;ударопрочность(вт.ч.при |

|

ные |

|

термоциклах);стабильностьхарактеристикприэксплуатациив |

(SiC,или |

|

экстремальныхусловиях,втомчислевСВЧдиапазоне |

Вид |

Основныепреимущества |

керамики |

|

(наоснове) |

|

Si3N4,или |

электромагнитныхполей. |

AlN,илиBN) |

|

Втабл.2приведеныосновныетипыкорундовойкерамики(применяемойв отечественныхпроизводствахМКП),иххимическийсоставиотдельныесведения опрактическиважныхихсвойствах.

Таблица2 Основныесведенияоботечественнойкорундовойкерамике

Основные |

Химическийсостав,% |

Физическиесвойства |

||||

|

|

|

|

|

||

типы |

Основной |

|

Относительная |

Предел |

ТКЛРпри |

|

корундовой |

Добавки |

прочности |

20-900оС |

|||

компонент |

масса,не |

приизгибе, |

, |

|||

керамики |

(Al2O3) |

|

2 |

|||

|

менее,г/см |

2 |

о |

|||

|

|

|

|

МН/м |

1/С |

|

ВК100-1 |

99,8 |

MgO-0,2 |

3,96 |

275 |

80 5 |

|

ВК100-2 |

99,8 |

MgO-0,2 |

3,88 |

314 |

79 5 |

|

ВК98-1 |

98,0 |

B2O-1,5,MgO-0,5 |

3,88 |

294 |

82 5 |

|

ВК95-1 |

95,3 |

SiO2-3,3,MgO- |

3,67 |

304 |

79 5 |

|

1,2,CaO-0,2 |

||||||

|

|

|

|

|

||

ВК94-1 |

94,4 |

SiO2-2,8,MnO2- |

3,65 |

314 |

79 5 |

|

2,3,Cr2O3-0,5 |

||||||

|

|

|

|

|

||

ВК94-2 |

94,2 |

SiO2-3,7,CaO-2,1 |

3,60 |

294 |

74 5 |

|

Длякерамическихкристаллодержателейнаосновемногослойнойкерамики МКПширокоиспользуютлентыизкорундовойкерамикимаркиВК94-1.Керамика ВК94-1нетоксична,нопотеплопроводностинесколькоуступаетбериллиевой керамике,которую иногда применяют в производстве мощных приборов, благодарявысокойтеплопроводностиималомувесу.Широкоеиспользование бериллиевой керамики в технике ограничивается ее токсичностью и дефицитностью.Втабл.3приведеныосновныесвойствакорундовой(ВК94-1)и бериллиевой(ВБ100-1)керамик.

Таблица3 Сравнительныехарактеристикикорундовойибериллиевойкерамик

Тип |

Плотн |

Водоп |

Коэффиц |

Удельная |

Диэлект |

Тангенс |

Удельн |

Электри |

керамик |

ость, |

оглощ |

иент |

теплоемкос |

ическая |

угла |

ое |

еская |

и |

г/см3, |

ение, |

теплопро |

ть |

проница |

диэлектр |

сопроти |

прочнос |

|

не |

%,не |

водности |

при20оС, |

мость |

ических |

вление |

ьпри20 |

|

менее |

более |

о |

о |

при |

потерь |

при |

о |

|

при20С, |

Дж/(кг∙С) |

С,кВ/мм |

|||||

|

|

|

Вт/(м∙К) |

|

частоте |

при |

20оС, |

|

|

|

|

|

|

106Гц, |

частоте |

Ом∙м, |

|

|

|

|

|

|

при20оС |

106Гци |

не |

|

|

|

|

|

|

неболе |

при20оС, |

менее |

|

|

|

|

|

|

|

неболее |

|

|

ВК94-1 |

3,8 |

0,02 |

12,6 |

0,8∙103 |

10,3 |

4∙10-4 |

1016 |

50 |

ВБ100-1 |

2,8 |

0,03 |

167-252 |

1,1∙103 |

7,25 |

2∙10-4 |

1016 |

56,39 |

98

Органическиесоставляющиешликера

Какотмечалосьранее,дляизготовлениякерамическихпленокилилент сначала приготавливают шликер, включающий следующие основные компоненты:минеральную часть,связку(биндер),растворитель,поверхностноактивноевещество(ПАВ).

Основные свойства поливинилбутираля, как широко используемого связующегокомпонента,приведенывтабл.4.

Таблица4 Основныеразновидностиисвойстваполивинилбутираля

Наименование |

|

Маркиполивинилбутираля |

|

|||

показателя |

|

|

|

|

|

|

ПП |

ПШ |

|

КА |

|

КБ |

|

Внешнийвид |

Порошокбелогоцветабезпостороннихвключений |

|||||

Содержание |

|

|

|

|

|

|

бутиральныхгруппв |

44-48 |

44-48 |

|

43-48 |

|

43-48 |

сухомпродукте,% |

|

|

|

|

|

|

Растворимостьв |

|

|

|

|

|

|

этиловомспирте |

|

|

Полная |

|

||

(С2Н5ОН) |

|

|

|

|

|

|

Вязкостьпри20оС,с |

8-17 |

20-35 |

|

31-40 |

|

49-105 |

Условияхранения |

Взакрытомпомещениипритемпературедо+20оС |

|||||

Такиесмолы,какполиметилметакрилатная,бутиральацетатцеллюлознаяв качестве связок для литья керамической ленты менее пригодны,чем поливинилбутараль.Полиэтилен,полистирол,поливинилацетат,полиакрилатне полностьювыгорают.

Втабл.5приведены соотношенияосновныхкомпонентовшликеровдля изготовлениялентипленокВК94-1наосновеполивинилбутиральнойсвязки.

Таблица5 Соотношенияосновныхкомпонентовшликеровдляполучения

керамическихлентипленокнаосновеполивинилбутиральнойсвязки

Дляполученияпленки |

Дляполучениялент |

||

Композиция1 |

Композиция2 |

Композиция3 |

Композиция4 |

Порошоккерамики |

Порошоккерамики |

Порошоккерамики |

Порошоккерамики |

(изучета |

(изучета |

(изучета |

(изучета |

5∙103-6,5∙103см2/г) |

5∙103-6∙103см2/г) |

8∙103-9∙103см2/г) |

8∙103-9∙103см2/г) |

57%. |

91% |

61,5% |

44% |

Дибутилфталат- |

Дибутилсебацинат |

Дибутилфталат8,2% |

Отходы |

110мл. |

–1,1% |

Трихлорэтилен |

керамической |

Этиловыйспирт– |

Этиловыйспиртдо |

20,15%довязкости |

пленки 20,8% |

65-75мл. |

вязкости50-100с. |

50-80с. |

Дибутилфталат |

Вязкость 65-75с. |

Биндер:раствор |

Биндер:10,15%из |

5,38% |

Биндер: |

поливинилбутираля |

смеси |

Трихлорэтилен20 |

поливинилбутирал |

(11-14%)всмеси |

соответственно:1) |

5% |

ь75г. |

этиловогоспирта |

раствора |

Этиловый |

|

70%иамилового |

поливинилбутираля |

спирт1,8% |

|

эфирауксусной |

(22%)вэтиловом |

Биндер:7,52% |

|

кислоты 30% |

спирте;2)раствора |

(идентиченсоставу |

|

|

синтамида-5(34,3%) |

биндера |

99

втрихлорэтилене. композиции3)

Пластификаторвводитсявсостав,какбылосказановыше,дляпридания пластичности (устраненияхрупкости)отлитойленты.Всем пластификаторам присуще одно важное свойство: при введении в высокомолекулярные соединенияониостаютсяхимическиинертнымиисохраняютсявполимерена всевремяегосуществования.

При выборе связки и пластификатора должна учитываться их совместимость,например,втабл.6приведены технологическисовместимые связующиевеществаипластификаторы,используемыевсоставешликерадля литьякерамическойленты.

100