- •1 Общая характеристика предприятия

- •1.2 Техническая вооружённость предприятия

- •1.3 Энерговооруженность, энергосбережение, топливоснабжение и водоснабжение предприятия

- •1.7 Обзор прогрессивных методов организации и технологии то и ремонта автомобилей

- •1.8 Состав и квалификация ремонтных рабочих, обслуживающего персонала и итр предприятия “Механизированная колонна-88”

- •1.9 Структура управления доао “Механизированная колонна №-88”

- •3 Анализ основных производственных фондов Анализ структуры основных производственных фондов

- •3.2 Определение технического состояния опф птб

- •4 Анализ затрат рабочего времени

- •4.1 Выбор способа наблюдения

- •4.2 Методика моментных наблюдений

- •4.3 Число моментов

- •5 Анализ расходов патп

- •5.1 Анализ эксплуатационных расходов

- •6. 2 Система организации службы маркетинга

- •Общие выводы и предложения

- •7.1 Общие выводы

- •Предложения

- •8 Безопасность жизнедеятельности

- •8.1 Виды и системы освещения

- •8.2 Проверочный расчет искусственного освещения

- •8.3 Расчет воздухообмена

1.9 Структура управления доао “Механизированная колонна №-88”

Структурная схема управления ДОАО “Механизированная колонна №-88”представлена на рисунке 1.7.

На предприятии применяется линейно-функциональная структура управления.

Опыт использования линейно-функциональных структур управления показал, что они наиболее эффективны там, где аппарат управления выполняет рутинные, часто повторяющиеся и редко меняющиеся задачи и функции. Их достоинства проявляются в управлении организациями с массовым или крупносерийным типом производства, а также при хозяйственных механизмах затратного типа, когда производство наименее восприимчиво к прогрессу в области техники.

При такой структуре управления производством предприятие может успешно функционировать только тогда, когда изменения по всем структурным подразделениям происходят равномерно. Но так как в реальных условиях этого нет, возникают неадекватные реакции системы управления на требования внешней среды. Положение усугубляется утратой гибкости во взаимодействиях работников аппарата управления из-за применения формальных правил и процедур. В результате замедляется и затрудняется передача информации, что сказывается на скорости и своевременности принятия управленческих решений. Необходимость согласования действий разных функциональных служб резко увеличивает объем работы руководителя предприятия и его заместителей, т.е. высшего эшелона управления.

Недостатки линейно-функциональной структуры управления на практике усугубляются за счет таких условий хозяйствования, при которых допускается несоответствие между ответственностью полномочиями у руководителей разных уровней и подразделений; превышаются нормы управляемости, особенно у руководителей и их заместителей; формируются нерациональные информационные потоки; чрезмерно централизуется оперативное управление производством; не учитывается специфика работы различных подразделений.

Структура управления ДОАО “Механизированная колонна №-88” представлена на рисунке 1.7

Рисунок 1.7 – Схема организационной структуры управления ДОАО “Механизированная колонна №-88”

2 РАСЧЁТНАЯ ЧАСТЬ

2.1 Выбор исходных данных для расчёта

Как видно из первой части, количество подвижного состава предприятия составляет 115 единица техники. При этом предприятие имеет достаточно большие производственные площади. Производим расчёт производственной программы предприятия для определения величины производственных площадей необходимых для собственной техники.

Для технологического расчёта производственной программы и объёма работ в “Механизированная колонна-88” необходимы следующие данные: тип и количество подвижного состава, среднесуточный пробег автомобиля и их техническое состояние, дорожные и природно-климатические условия эксплуатации, режим работы подвижного состава и ремонтно-механических мастерских.

Архангельская область по природно-климатическим условиям определяется как холодный климатический район, подвижной состав эксплуатируется в основном в городской и пригородной зонах. Для расчёта в соответствии с Положением [1] устанавливаем 2 категорию условий эксплуатации.

Исходные данные по количеству, типу, среднесуточному пробегу, классификации подвижного состава по группам, в которую включаются автомобили близкие по нормативам периодичности и трудоёмкости технического обслуживания и ремонта, а также среднесуточный пробег автомобилей для каждой группы предоставлены в (таблице 2.1)

Таблица 2.1- Исходные данные для расчёта

|

Показатель |

Группа технологически совместимых автомобилей | |||||

|

1 |

2 |

3 |

4 |

5 |

6 | |

|

Тип подвижного состав |

ВАЗ, ИЖ |

ВОЛГА, УАЗ |

ГАЗ, ПАЗ, СОБОЛЬ |

ЛИАЗ, ЗИЛ, ИКАРУС

|

КАМАЗ, МАЗ, КРАЗ, УРАЛ |

Прицепы полуприцепы |

|

Количество |

4 |

10 |

23 |

13 |

38 |

27 |

|

Среднесуточный пробег |

153 |

146 |

102 |

138 |

269 |

259 |

Исходные данные для расчёта производственной программы по техническому обслуживанию и ремонту подвижного состава представлены в (таблице 2.2).

Таблица 2.2- Исходные данные для расчёта производственной программы АТП

|

Наименование данных |

Группы (марки) автомобилей | |||||||||||||||||

|

|

1 |

2 |

3 |

4 |

5 |

6 | ||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 | ||||||||||||

|

1. Количество марок (групп) автомобилей |

|

|

|

|

|

| ||||||||||||

|

2. Ввести марку автомобиля |

ВАЗ |

УАЗ |

ГАЗ |

ЗИЛ |

КАМАЗ |

ОДАЗ. | ||||||||||||

|

3. Ввести пробеги: |

|

|

|

|

|

| ||||||||||||

|

L(CC) |

153 |

146 |

102 |

138 |

269 |

259 | ||||||||||||

|

L (ТО1) |

4000 |

4000 |

3500 |

3000 |

3000 |

3000 | ||||||||||||

|

L (ТО2) |

16000 |

16000 |

14000 |

12000 |

12000 |

12000 | ||||||||||||

|

L (КР) тыс.км |

150 |

150 |

300 |

450 |

350 |

350 | ||||||||||||

|

4. Количество автомобилей данной марки (группы) |

4 |

10 |

23 |

13 |

38 |

27 | ||||||||||||

|

5. Коэффициенты корректирования пробега: |

|

|

|

|

|

| ||||||||||||

|

5. 1 по категории условий эксплуатации, К 1 |

0,8 |

0,8 |

0,8 |

0,8 |

0,8 |

0,8 | ||||||||||||

|

5.2 по типу подвижного состава, К2 |

1 |

1 |

1 |

0,85 |

0,95 |

1 | ||||||||||||

|

5.3 в зависимости от климатического района: |

|

|

|

|

|

| ||||||||||||

|

пробега до КР, КЗ |

0,8 |

0,8 |

0,8 |

0,8 |

0,8 |

0,8 | ||||||||||||

|

периодичности ТО, КЗ |

0,9 |

0,9 |

0,9 |

0,9 |

0,9 |

0,9 | ||||||||||||

|

| ||||||||||||||||||

|

Продолжение таблицы 2.2 | ||||||||||||||||||

|

Наименование данных |

Группы (марки) автомобилей | |||||||||||||||||

|

|

1 |

2 |

3 |

4 |

5 |

6 | ||||||||||||

|

6. Нормативные трудоемкости: |

|

|

|

|

|

| ||||||||||||

|

Т(ЕО) |

0,3 |

0,5 |

0,57 |

0,45 |

0,5 |

0,1 | ||||||||||||

|

Т(ТО1) |

2,3 |

4,0 |

2,6 |

2,7 |

3,4 |

0,4 | ||||||||||||

|

Т(ТО2) |

9,2 |

15,0 |

10,3 |

10,8 |

14,5 |

2,1 | ||||||||||||

|

Т(ТР) |

2,8 |

4,5 |

3,9 |

4,0 |

8,5 |

0,4 | ||||||||||||

|

7. Доля работ, выполняемых мех. способом М, % |

10 |

10 |

10 |

10 |

10 |

10 | ||||||||||||

|

8. Коэффициенты корректирования трудоемкости: |

|

|

|

|

|

| ||||||||||||

|

К1 |

1,2 |

1,2 |

1,2 |

1,2 |

1,2 |

1,2 | ||||||||||||

|

К2 |

1 |

1 |

1,2 |

1,15 |

1,1 |

1,6 | ||||||||||||

|

КЗ |

1,2 |

1,2 |

1,2 |

1,2 |

1,2 |

1,2 | ||||||||||||

|

К4 |

1,55 |

1,55 |

1,55 |

1,55 |

1,35 |

1,35 | ||||||||||||

|

К5 |

1,3 |

1,3 |

1,3 |

1,3 |

1,3 |

1,3 | ||||||||||||

|

9. Коэф. корректирования продолж. простоя в ТО и ТР К'4 |

1,3 |

1,3 |

1,3 |

1,3 |

1,3 |

1,3 | ||||||||||||

|

1 0. Норма простоя в ТО и Р: |

|

|

|

|

|

| ||||||||||||

|

Д(ТО-ТР) |

0,30 |

0,30 |

0,45 |

0,45 |

0,53 |

0,53 | ||||||||||||

|

Д(КР) |

18 |

18 |

20 |

22 |

22 |

10 | ||||||||||||

|

1 1 . Число дней работы автом. в году Д(раб. АТП) |

255 |

255 |

255 |

255 |

255 |

255 | ||||||||||||

|

12. Число дней работы техн. службы в году Дт |

305 |

305 |

305 |

305 |

305 |

305 | ||||||||||||

|

13. Продолжительность рабочей смены: Т(с) |

8 |

8 |

8 |

8 |

8 |

8 | ||||||||||||

|

14.Переодичность проведения ЕО: Пео |

5 |

5 |

5 |

5 |

5 |

5 | ||||||||||||

|

15. Объем работ по самообслужив. К(САМ), % |

40 |

40 |

40 |

40 |

40 |

40 | ||||||||||||

|

16. Объем вспомогательных работ К(ВСП), % |

25 |

25 |

25 |

25 |

25 |

25 | ||||||||||||

|

1 7. Доля диагностики в объеме ТО,%: |

|

|

|

|

|

| ||||||||||||

|

Д(ТО1) |

15 |

15 |

10 |

10 |

10 |

4 | ||||||||||||

|

Д(ТО2) |

12 |

12 |

10 |

10 |

10 |

2 | ||||||||||||

|

18. Распределение работ самообслуж. по видам, %: |

|

|

|

|

|

| ||||||||||||

|

слесарно-механические |

48 |

48 |

48 |

48 |

48 |

48 | ||||||||||||

|

электротехнические |

25 |

25 |

25 |

25 |

25 |

25 | ||||||||||||

|

кузнечные |

2 |

2 |

2 |

2 |

2 |

2 | ||||||||||||

|

Продолжение таблицы 2.2 | ||||||||||||||||||

|

Наименование данных |

Группы (марки) автомобилей | |||||||||||||||||

|

|

1 |

2 |

3 |

4 |

5 |

6 | ||||||||||||

|

медницкие |

1 |

1 |

1 |

1 |

1 |

1 | ||||||||||||

|

сварочные |

4 |

4 |

4 |

4 |

4 |

4 | ||||||||||||

|

жестяницкие |

4 |

4 |

4 |

4 |

4 |

4 | ||||||||||||

|

трубопроводные |

10 |

10 |

10 |

10 |

10 |

10 | ||||||||||||

|

деревоотделочные |

0 |

0 |

16 |

16 |

16 |

16 | ||||||||||||

|

19. Распределение трудоем. ТР по видам работ, %: |

|

|

|

|

|

| ||||||||||||

|

19.1 постовые работы: диагностические |

1 |

1 |

1 |

1 |

1 |

2 | ||||||||||||

|

регулировочные |

2 |

2 |

2 |

2 |

2 |

3 | ||||||||||||

|

разборочно -сборочные |

33 |

33 |

35 |

34 |

35 |

30 | ||||||||||||

|

19.2 цеховые работы: агрегатные |

15 |

15 |

18 |

18 |

18 |

0 | ||||||||||||

|

слесарно-механические |

10 |

10 |

10 |

8 |

10 |

13 | ||||||||||||

|

электротехнические |

5 |

5 |

5 |

5 |

5 |

3 | ||||||||||||

|

аккумуляторные |

2 |

2 |

2 |

2 |

3 |

0 | ||||||||||||

|

системы питания |

3 |

3 |

4 |

4 |

4 |

0 | ||||||||||||

|

шиномонтажные |

1 |

1 |

1 |

1 |

2 |

2 | ||||||||||||

|

вулканизационные |

1 |

1 |

1 |

2 |

2 |

2 | ||||||||||||

|

кузнечно-рессорные |

2 |

2 |

3 |

3 |

3 |

10 | ||||||||||||

|

медницкие |

2 |

2 |

2 |

2 |

2 |

2 | ||||||||||||

|

сварочные |

2 |

2 |

1 |

1 |

1 |

2 | ||||||||||||

|

жестяницкие |

2 |

2 |

1 |

1 |

1 |

1 | ||||||||||||

|

арматурные |

2 |

2 |

1 |

1 |

1 |

1 | ||||||||||||

|

деревообрабатывающие |

0 |

0 |

2 |

2 |

2 |

7 | ||||||||||||

|

обойные |

2 |

2 |

1 |

1 |

1 |

0 | ||||||||||||

|

малярные |

4 |

4 |

4 |

4 |

6 |

8 | ||||||||||||

|

20. Расчет постов ЕО: |

|

|

|

|

|

| ||||||||||||

|

20.1 время выпуска автомобилей t(П), ч |

2,0 |

2,0 |

1,5 |

1,5 |

1,5 |

1,5 | ||||||||||||

|

20.2 производительность моечной установки Пу, авт./ч |

8 |

8 |

6 |

6 |

6 |

6 | ||||||||||||

|

2 1 . Расчет постов ТО- 1 : |

|

|

|

|

|

| ||||||||||||

|

21.1 коэф. неравном, поступления автомоб. Кнп |

1,2 |

1,2 |

1,2 |

1,2 |

1,2 |

1,2 | ||||||||||||

|

21.2 число смен С |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 | ||||||||||||

|

21.3 число рабочих, одновр. работ, на посту Р |

1 |

1 |

2 |

2 |

2 |

1 | ||||||||||||

|

Продолжение таблицы 2.2 | ||||||||||||||||||

|

Наименование данных |

Группы (марки) автомобилей | |||||||||||||||||

|

|

1 |

2 |

3 |

4 |

5 |

6 | ||||||||||||

|

21.4 коэф. использ. рабоч. времени поста Кисп |

0,9 |

0,9 |

0,9 |

0,9 |

0,9 |

0,9 | ||||||||||||

|

22. Расчет постов ТО-2: |

|

|

|

|

|

| ||||||||||||

|

22.1 коэф. неравном, поступления автомоб. Кнп |

1,2 |

1,2 |

1,2 |

1,2 |

1,2 |

1,2 | ||||||||||||

|

22.2 число смен С |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 | ||||||||||||

|

22.3 число'рабочих, одновр. работ на посту Р |

1 |

1 |

2 |

2 |

2 |

2 | ||||||||||||

|

22.4 коэф.использ. рабоч. времени поста Кисп |

0,9 |

0,9 |

0,9 |

0,9 |

0,9 |

0,9 | ||||||||||||

|

23. Расчет постов ТР: |

|

|

|

|

|

| ||||||||||||

|

23.1 коэф. неравном, поступления автомоб. Кнп |

1,2 |

1,2 |

1,2 |

1,2 |

1,2 |

1,2 | ||||||||||||

|

23.2 доля тру доем, в наиболее загр. смену |

1 |

1 |

1 |

1 |

1 |

1 | ||||||||||||

|

23.3 числа рабочих, |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 | ||||||||||||

|

23.4 коэф. использ. рабоч |

0,8 |

0,8 |

0,8 |

0,8 |

0,8 |

0,8 | ||||||||||||

|

24 Расчет постов д- 1 : |

|

|

|

|

|

| ||||||||||||

|

24. 1 коэф. неравном, поступления автомоб. Кнп |

1,2 |

1,2 |

1,2 |

1,2 |

1,2 |

1,2 | ||||||||||||

|

24.2 число смен С |

1 |

1 |

1 |

1 |

1 |

1 | ||||||||||||

|

24.3 число рабочих, одновр. работ, на посту Р |

1 |

1 |

1 |

1 |

1 |

1 | ||||||||||||

|

24.4 коэф. использ. рабоч. времени поста Кисп |

0,9 |

0,9 |

0,9 |

0,9 |

0,9 |

0,9 | ||||||||||||

|

25 Расчет постов д-2: |

|

|

|

|

|

| ||||||||||||

|

25.1 коэф. неравном, поступления автомоб. Кнп |

1,2 |

1,2 |

1,2 |

1,2 |

1,2 |

1,2 | ||||||||||||

|

25.2 число смен С |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 | ||||||||||||

|

25.3 число рабочих, одновр. работ, на посту Р |

1 |

1 |

1 |

1 |

1 |

1 | ||||||||||||

|

25.4 коэф. использ. рабоч. времени поста Кисп |

0,9 |

0,9 |

0,9 |

0,9 |

0,9 |

0,9 | ||||||||||||

|

26. Расчет площадей для ТО иТР: |

|

|

|

|

|

| ||||||||||||

|

26.1 площадь проекции автомобиля |

7,2 |

8,2 |

9,1 |

15,5 |

20,1 |

20,0 | ||||||||||||

|

26.2 коэф. плотности расстановки автомоб. Кп |

5 |

5 |

5 |

5 |

5 |

5 | ||||||||||||

|

26.3 коэф. плотн. расст. авт. на постах ожид. Ко |

2,5 |

2,5 |

2,5 |

2,5 |

2,5 |

2,5 | ||||||||||||

|

27. Расчет площадей складских помещений по удел. площади на 1 млн км пробега: |

|

|

|

|

|

| ||||||||||||

|

Запчастей fз |

0,15 |

0,15 |

0,15 |

0,34 |

0,34 |

0,09 | ||||||||||||

|

агрегатов fa |

0,23 |

0,23 |

0,23 |

0,38 |

0,38 |

| ||||||||||||

|

материалов fм |

0,14 |

0,14 |

0,14 |

0,24 |

0,24 |

0,06 | ||||||||||||

|

Продолжение таблицы 2.2 | ||||||||||||||||||

|

Наименование данных |

Группы (марки) автомобилей | |||||||||||||||||

|

|

1 |

2 |

3 |

4 |

5 |

6 | ||||||||||||

|

шин fш |

0,16 |

0,16 |

0,16 |

0,24 |

0,24 |

0,12 | ||||||||||||

|

смазочных материалов fc |

0,21 |

021 |

0,21 |

0,24 |

0,24 |

0,15 | ||||||||||||

|

лакокрасочных материалов f л |

0,15 |

0,15 |

0,2 |

0,2 |

0,2 |

0,17 | ||||||||||||

|

сжатых газов fcr |

0,2 |

0,2 |

0,2 |

0,25 |

0,25 |

0,2 | ||||||||||||

|

инструмента fH |

0,15 |

0,15 |

0,15 |

0,2 |

0,2 |

0,1 | ||||||||||||

|

пиломатериалов fП |

0,4 |

0,4 |

0,4 |

0,5 |

0,5 |

0,4 | ||||||||||||

|

металла fMCT |

0,3 |

0,3 |

0,3 |

0,35 |

0,35 |

0,2 | ||||||||||||

|

запчастей ОГМ fОГМ |

0,35 |

0,35 |

0,35 |

0,35 |

0,35 |

02 | ||||||||||||

|

27.2 Коэффициенты: |

|

|

|

|

|

| ||||||||||||

|

КС4 = Кпс |

1,4 |

1,4 |

1,4 |

1,4 |

1,4 |

1,4 | ||||||||||||

|

КС2 = Кмод |

0,7 |

1 |

1 |

1 |

1,3 |

1,2 | ||||||||||||

|

К6 = КВЫС |

1,6 |

1,6 |

1,6 |

1,6 |

1,6 |

1,6 | ||||||||||||

|

КС1 = ККЭ |

1,1 |

1,1 |

1,1 |

1,1 |

1,1 |

1,1 | ||||||||||||

2.2 Результаты технического расчёта производственной программы по техническому обслуживанию и текущему ремонту подвижного состава

Расчётные параметры для перехода от цикла к году предоставлены в (таблице 2.3)

Годовое и суточное количество обслуживаний по группам предоставлены в (таблице 2.4).

Таблица 2.3 - Расчётные параметры для перехода от цикла к году

|

Группа |

Годовой пробег, км |

Пробег за цикл, км |

Дни простоя в ТО и ТР |

Коэффициен технической готовности |

Коэффициен перехода |

|

1. ВАЗ, ИЖ |

35617,64 |

77112,00 |

48,07 |

0,91 |

0,46 |

|

2. ВОЛГА, УАЗ |

34131,71 |

77672,00 |

48,29 |

0,92 |

0,44 |

|

3. ГАЗ, ПАЗ, СОБОЛЬ |

24264,76 |

166464,00 |

117,38 |

0,93 |

0,15 |

|

4. ЗИЛ, ИКАРУС |

32141,90 |

215280,00 |

147,94 |

0,91 |

0,15 |

|

Продолжение таблицы 2.3 | |||||

|

Группа |

Годовой пробег, км |

Пробег за цикл, км |

Дни простоя в ТО и ТР |

Коэффициен технической готовности |

Коэффициен перехода |

|

5. КАМАЗ, МАЗ, УРАЛ |

56695,02 |

241024,00 |

188,07 |

0,83 |

0,24 |

|

6.Прицепы и полуприцепы |

54301,46 |

258048,00 |

187,80 |

0,85 |

0,21 |

Таблица 2.4 - Годовое и суточное количество обслуживаний по группам

|

Группа |

Количество автомобилей |

Количество по времени |

N (ЕО) |

N (ТО1) |

N (ТО2) |

N (Д1) |

N (Д2) |

|

ВАЗ |

4 |

годовое |

166,00 |

40,00 |

11,00 |

55,00 |

13,20 |

|

суточное |

0,66 |

0,13 |

0,04 |

0,18 |

0,04 | ||

|

УАЗ |

10 |

годовое |

483,00 |

90,00 |

26,00 |

125,00 |

31,20 |

|

суточное |

1,89 |

0,28 |

0,08 |

0,42 |

0,10 | ||

|

ГАЗ |

26 |

годовое |

1092,00 |

170,00 |

53,00 |

240,00 |

63,60 |

|

суточное |

4,28 |

0,56 |

0,17 |

0,79 |

0,21 | ||

|

ЗИЛ |

17 |

годовое |

605,00 |

151,00 |

48,00 |

214,10 |

57,60 |

|

суточное |

2,37 |

0,50 |

0,16 |

0,70 |

0,19 | ||

|

КАМАЗ

|

32 |

годовое |

1600,00 |

750,00 |

241,00 |

1066,00 |

289,20 |

|

суточное |

6,27 |

2,46 |

0,79 |

3,50 |

0,95 | ||

|

ОДАЗ |

32 |

годовое |

1159,00 |

545,00 |

176,00 |

775,50 |

211,20 |

|

суточное |

4,55 |

1,79 |

0,58 |

2,54 |

0,69 | ||

|

По парку |

121 |

годовое |

5105,00 |

1746,00 |

555,00 |

2475,60 |

666,00 |

|

суточное |

20,02 |

5,72 |

1,82 |

8,12 |

2,18 |

Годовая трудоёмкость по группам автомобилей предоставлены в (таблице 2.5).

Таблица 2.5 - Годовая трудоёмкость по группам автомобилей

|

Группа |

ТЕО |

ТТО-1 |

ТТО-2 |

ТТО |

ТТР |

|

ВАЗ |

64,58 |

96,58 |

115,77 |

276,93 |

1145,92 |

|

УАЗ |

272,02 |

406,64 |

446,16 |

1124,83 |

4412,08 |

|

ГАЗ |

373,91 |

620,57 |

766,44 |

2260,92 |

7502,78 |

|

Продолжение таблицы 2.5 | |||||

|

Группа |

ТЕО |

ТТО-1 |

ТТО-2 |

ТТО |

ТТР |

|

ЗИЛ |

366,31 |

548,56 |

697,51 |

1612,38 |

5521,35 |

|

КАМАЗ |

1029,60 |

3281,85 |

4497,42 |

8808,87 |

50398,19 |

|

ОДАЗ |

216,96 |

435,30 |

753,39 |

1405,66 |

2323,92 |

|

По парку |

2823,39 |

5389,50 |

7276,70 |

15489,59 |

71304,25 |

Количество постов по группам автомобилей представлены в (таблице 2.6).

Таблица 2.6 - Количество постов по группам автомобилей

|

Группа |

Посты | |||||

|

ЕО |

ТО-1 |

ТО-2 |

ТР |

Д-1 |

Д-2 | |

|

ВАЗ |

0,03 |

0,03 |

0,04 |

0,17 |

0,01 |

0,01 |

|

УАЗ |

0,07 |

0,12 |

0,14 |

0,64 |

0,05 |

0,03 |

|

ГАЗ |

0,36 |

0,10 |

0,12 |

1,15 |

0,06 |

0,04 |

|

ЗИЛ |

0,20 |

0,07 |

0,11 |

0,82 |

0,05 |

0,04 |

|

КАМАЗ |

0,52 |

0,53 |

0,73 |

2,37 |

0,34 |

0,27 |

|

ОДАЗ |

0,38 |

0,15 |

0,13 |

0,31 |

0,34 |

0,27 |

|

Посты ожидания |

|

0,20 |

0,26 |

1,16 |

0,11 |

0,08 |

|

По парку |

1,58 |

1,23 |

1,53 |

8,85 |

0,64 |

0,46 |

Площади постов по группам автомобилей предоставлены в (таблице 2.7).

Таблица 2.7 - Площади постов по группам автомобилей

|

Группа |

Площади | |||||

|

ЕО |

ТО-1 |

ТО-2 |

ТР |

Д-1 |

Д-2 | |

|

ВАЗ |

1,23 |

1,15 |

1,44 |

6,57 |

0,49 |

0,31 |

|

УАЗ |

3,52 |

5,50 |

6,33 |

28,83 |

2,32 |

1,37 |

|

ГАЗ |

16,27 |

5,03 |

6,21 |

57,52 |

2,92 |

2,24 |

|

ЗИЛ |

15,34 |

7,57 |

9,63 |

70,15 |

4,14 |

3,27 |

|

КАМАЗ |

52,61 |

58,74 |

80,50 |

85,34 |

37,40 |

30,38 |

|

Продолжение таблицы 2.7 | ||||||

|

Группа |

Площади | |||||

|

|

ЕО |

ТО-1 |

ТО-2 |

ТР |

Д-1 |

Д-2 |

|

ОДАЗ |

38,03 |

16,72 |

14,79 |

34,21 |

2,52 |

1,57 |

|

По парку |

127,00 |

94,71 |

118,90 |

282,58 |

49,79 |

39,14 |

Явочное количество рабочих: ТО = 8,10

ТР = 34,66

Самообслуживание = 3,17

Площади ремонтных цехов предоставлены в (таблице 2.8).

Таблица 2.8 - Площади ремонтных цехов

|

Виды цеховых работ |

Трудоемкость.чел.ч |

Количество рабочих |

Площадь | |||

|

Общее |

1 см. | |||||

|

1Агрегатные |

12372,8 |

6,0 |

6 |

92 | ||

|

2 Слесарно- механические |

6970,1 |

3,4 |

4 |

54 | ||

|

9 Медницкие |

1441,0 |

0,7 |

1 |

15 | ||

|

3 Электротехнические |

3555,0 |

1,7 |

3 |

41 | ||

|

4 Аккумуляторные |

1395,9 |

0,7 | ||||

|

5 Система питания |

2731,2 |

1,3 |

2 |

22 | ||

|

6 Шиномонтажные |

1229,6 |

0,6 |

2 |

33 | ||

|

7 Вулканизационные |

1253,3 |

0,6 | ||||

|

10 Сварочные |

800,3 |

0,4 |

2 |

45 | ||

|

11 Жестяницкие |

776,6 |

0,4 | ||||

|

8 Кузнечно-рессорные |

2271,3 |

1,1 |

1 |

26 | ||

|

13 Деревообрабатывающие |

1475,3 |

0,7 |

1 |

24 | ||

|

12 Арматурные |

776,6 |

0,4 |

1 |

12 | ||

|

15Малярные |

3994,9 |

1,9 |

2 |

24 | ||

|

Итого |

41799,9 |

20,1 |

19 |

328 | ||

Площадь складских помещений представлены в (таблице 2.9).

Таблица 2.9 - Площадь складских помещений

|

Складские помещения

|

Площадь м2 |

|

1 Запасных частей |

3,72 |

|

2 Агрегатов |

3,78 |

|

3 Материалов |

2,64 |

|

4 Шин |

2,92 |

|

5 Смазочных материалов |

2,40 |

|

6 Лакокрасочных материалов |

7,09 |

|

7 Сжатые газы |

2,91 |

|

8 Инструмент |

3,95 |

|

9 Пиломатериалы |

5,75 |

|

10 Металлы |

24,40 |

|

11 Запасные части отдела главного механика |

1,04 |

|

Итого: |

42,90 |

2. 2 Анализ существующих параметров предприятия и расчётных параметров

2.2.1 Сравнительный анализ количества постов предприятия с расчётными показателями. Результаты анализа количества постов приведены в таблице 2.10.

Таблица 2.10 – Количество постов предприятия и расчётное количество постов

|

Посты |

Количество постов | |

|

Предприятия |

Расчетное | |

|

ЕО |

1 |

2 |

|

ТО-1 |

2 |

1 |

|

ТО-2 |

2 |

2 |

|

ТР |

6 |

8 |

|

Диагностика |

1 |

1 |

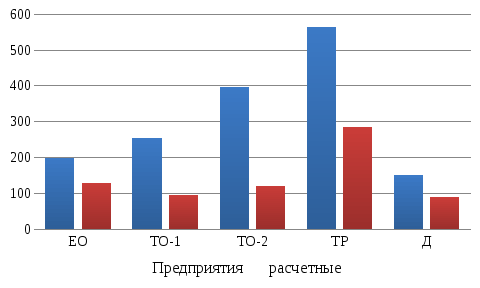

На рисунке 2.1 представлена диаграмма сравнения количества постов предприятия с расчетными данными.

Рисунок 2.1 – Диаграмма сравнения количества постов

На основании данных таблицы 2.10 и рисунка 2.1 видно, что расчетное количество постов ТР не соответствуют действительным параметрам. Для более быстрого и качественного обслуживания подвижного состава требуется добавить два поста ТР.

2.2.2 Сравнительный анализ площадей постов предприятия с расчетными показателями.

Результаты сравнительного анализа приведены в таблице 2.11.

Таблица 2.11 – Площади постов предприятия и расчётные площади

|

Посты |

Площади постов ТО, ТР, Д. | |

|

Предприятия |

Расчетное | |

|

ЕО |

198 |

127 |

|

ТО-1 |

253 |

95 |

|

ТО-2 |

395 |

119 |

|

ТР |

562 |

283 |

|

Диагностика |

150 |

90 |

На рисунке 2.2 представлена диаграмма сравнения площадей постов предприятия с расчетными параметрами.

Рисунок 2.2 – Диаграмма сравнения площадей постов

На основании данных таблицы 2.11 и рисунка 2.2 видно ,что имеющиеся площади предприятия ,гораздо превышают расчетные. Это говорит о нерациональном использовании их и приводит к увеличению затрат на их содержание.

2.2.3 Сравнительный анализ площадей ремонтных цехов предприятия с расчетными показателями приведены в таблице 2.12

Таблица 2.12 - Площади ремонтных цехов предприятия и расчётные площади

|

Ремонтные цеха |

Площади ремонтных цехов | |

|

Предприятия |

Расчетное | |

|

Агрегатный |

124 |

92 |

|

Слесарно-механический |

127 |

42 |

|

Электротехнический |

10,8 |

41 |

|

Аккумуляторный |

22 | |

|

Системы питания |

42 |

22 |

|

Продолжение таблицы 2.12 | ||

|

Ремонтные цеха |

Площади ремонтных цехов | |

|

Предприятия |

Расчетное | |

|

Шиномонтажный |

60 |

33 |

|

Вулканизационный | ||

|

Медницкий |

36 |

15 |

|

Кузнечно-рессорный |

54 |

26 |

|

Сварочный |

216 |

45 |

По результатам расчетов и площадей имеющихся на предприятии сведенных в таблицу 2.12, можно построить сравнительную диаграмму площадей ремонтных цехов.

Рисунок

2.1 – Площади ремонтных цехов

Рисунок

2.1 – Площади ремонтных цехов

На основании данных таблицы 2.12 и рисунка 2.1 видно, что существующие площади предприятия ремонтных цехов превышают расчетные, а значит используются нерационально, что повышает затраты на обогрев и освещение.

2.2.4 Сравнительный анализ ремонтных рабочих предприятия с расчетными показателями приведены в таблице 2.13

Таблица 2.13 – Количество цеховых рабочих и расчетное количество рабочих

|

Ремонтные цеха |

Количество ремонтных рабочих | |

|

Предприятия |

Расчётное | |

|

Агрегатный |

3 |

6 |

|

Слесарно - механический |

2 |

4 |

|

Электротехнический |

1 |

3 |

|

Аккумуляторный |

1 | |

|

Системы питания |

1 |

2 |

|

Шиномонтажный |

1 |

2 |

|

Вулканизационный | ||

|

Медницкий |

1 |

1 |

|

Жестяницкий |

2 |

2 |

|

Сварочный |

3 | |

|

Кузнечно-рессорный |

1 | |

|

Арматурный |

1 |

1 |

|

Малярные |

1 |

2 |

На основании данных таблицы 2.13 видно, что рабочих, ремонтных цехов, меньше, чем расчётных показателей. Что приводит к уменьшению объема выполненной работы и увеличению времени на ее выполнение.

2. 2.5 Сравнительный анализ складских помещений предприятия с расчетными показателями приведены в таблице 2.14

Таблица 2.14 – Площади складских помещений предприятия и расчётные площади

|

Ремонтные цеха |

Площади ремонтных цехов | |

|

Предприятия |

Расчётное | |

|

Запасные части |

12,5 |

3,72 |

|

Агрегатов |

15 |

3,78 |

|

Шин |

16 |

2,92 |

|

Смазочных материалов |

18,6 |

2,40 |

|

Лакокрасочных материалов |

12,4 |

7,09 |

|

Сжатые газы |

8,6 |

2,91 |

|

Инструмент |

9 |

3,95 |

|

Пиломатериалы |

11,6 |

5,75 |

|

Металлы |

32,4 |

24,40 |

|

Материалы |

6,5 |

2,64 |

|

Запчасти ОГМ |

4 |

1,04 |

На основании данных таблицы 2.14 видно, что существующие площади на предприятии превышают расчетные.