- •Глава 1. Основные понятия и определения теории надежности... 5

- •Глава 1

- •1.1. Обобщенные объекты исследования надежности

- •Тестовые задания

- •Тестовые задания

- •Тестовые задания

- •24. Единичными показателями надежности являются:

- •26. По способу определения показатели надежности делятся на:

- •Тестовые задания

- •Тестовые задания

- •Тестовые задания

- •Тестовые задания

- •78. Вероятность безотказной работы определяется для количественной

- •Тестовые задания

- •105. От каких величин зависит коэффициент запаса при расчете резьбового соединения по критерию нераскрытия стыка:

- •106. От каких величин зависит квантиль при расчете резьбового соединения по критерию несдвигаемости стыка:

- •107. От каких величин зависит коэффициент запаса при расчете резьбового соединения по критерию несдвигаемости стыка:

- •108. От каких величин зависит квантиль при расчете резьбового соединения по критерию статической прочности:

- •109. От каких величин зависит коэффициент запаса при расчете резьбового соединения по критерию статической прочности:

- •111. От каких величин зависит коэффициент запаса при расчете резь бового соединения по критерию сопротивления усталости:

- •112. Коэффициент вариации предела текучести входит в формулу при расчете надежности резьбового соединения по критерию:

- •113. Коэффициент вариации предела выносливости входит в формулу при расчете надежности резьбового соединения по критерию:

- •Тестовые задания

- •118. От каких величин зависит коэффициент запаса при расчете со единения с натягом по критерию прочности сцепления:

- •119. От каких величин зависит квантиль при расчете соединения с на тягом по критерию прочности деталей:

- •120. От каких величин зависит коэффициент запаса при расчете со единения с натягом по критерию прочности деталей:

- •Тестовые задания

- •125. Коэффициент запаса при расчете зубчатых передач по критерию сопротивления контактной усталости определяется:

- •126. От каких величин зависит квантиль при расчете зубчатых пере дач по критерию сопротивления усталости при изгибе:

- •3.4. Надежность подшипников качения

- •130. От каких величин зависит квантиль при расчете подшипников качения:

- •131. От каких величин зависит коэффициент запаса по средним на грузкам при расчете подшипников качения:

- •Глава 5

- •5.1. Классификация отказов

- •Тестовые задания

- •Тестовые задания

- •Тестовые задания

- •Тестовые задания

- •Тестовые задания

- •192. К одним из основных методов эксплуатационного обеспечения

- •6.4. Испытания на надежность

- •Виды испытаний

- •Тестовые задания

- •Состояния технологической системы

- •Тестовые задания

- •204. Под технологической системой понимается:

- •205. Все технологические системы подразделяются на четыре уровня:

Виды испытаний

Прежде всего необходимо ввести два основных понятия:

определение надежности - определение численных значений показателей надежности объекта;

контроль надежности - проверка соответствия объекта заданным требованиям к надежности.

Существуют следующие методы определения надежности:

расчетный метод, основанный на вычислении показателей надежности по справочным данным о надежности компонентов и комплектующих элементов объекта, по данным о надежности объектов-аналогов, по данным о свойствах материалов и другой информации, имеющейся к моменту оценки надежности;

расчетно-экспериментальный метод, при котором показатели надежности всех или некоторых составных частей объекта определяют по результатам испытаний и (или) эксплуатации, а показатели надежности объекта в целом рассчитывают по математической модели;

3) экспериментальный метод, основанный на статистической обработке данных, получаемых при испытаниях или эксплуатации объекта в целом.

Аналогично существуют и соответствующие методы контроля надежности: расчетный, расчетно-экспериментальный и экспериментальный.

В зависимости от этапа жизненного цикла и целей различают следующие виды испытаний на надежность:

1, Определительные испытания, которые проводятся для определения показателей надежности с заданной точностью и достоверностью. Эти испытания проводятся в процессе разработки и постановки на производство

новых или модернизации существующих машин и оборудования. По результатам испытаний выявляется наиболее рациональная конструкция машины, определяются ее технические возможности, проверяется работоспособность узлов и механизмов, исследуется динамика процессов изнашивания и др. Определительные испытания стремятся приблизить к стадии разработки машины.

2. Контрольные испытания, которые проводятся для контроля показателей надежности при постановке на производство и серийном выпуске машин. Они предназначены для контроля соответствия серийной продукции требованиям по надежности, приведенным в технических условиях и учитывающим результаты определительных испытаний.

Все испытания можно подразделить также по месту их проведения. При этом различают:

1. Лабораторные испытания на надежность, которые проводятся в ла бораторных или заводских условиях.

Лабораторные испытания, которые в основном проводят на стендах, носят название стендовых испытаний на надежность.

Лабораторные (стендовые) испытания, методы и условия проведения которых максимально приближены к эксплуатационным для объекта, называются нормальными испытаниями на надежность.

2. Эксплуатационные испытания на надежность, которые проводятся в условиях эксплуатации объекта.

Недостатком таких испытаний является не всегда достижимая длительность испытания. Поэтому большое значение имеют ускоренные испытания, методы и условия проведения которых обеспечивают получение информации о надежности в более короткий срок, чем при нормальных условиях и режимах эксплуатации.

До проведения испытаний составляется план и объем данных испытаний,

План испытаний на надежность - совокупность правил, устанавливающих объем выборки, порядок проведения испытаний, критерии их завершения и принятия решений по результатам испытаний.

Объем испытаний на надежность - характеристика плана испытаний на надежность, включающая число испытываемых образцов, суммарную продолжительность испытаний в единицах наработки и (или) число серий испытаний.

Методы сокращения объема и продолжительности испытаний

Для получения статически достоверных данных о надежности требуется испытать значительное количество объектов в течение длительного времени, что удорожает процесс и затягивает время получения результатов.

новых или модернизации существующих машин и оборудования. По результатам испытаний выявляется наиболее рациональная конструкция машины, определяются ее технические возможности, проверяется работоспособность узлов и механизмов, исследуется динамика процессов изнашивания и др. Определительные испытания стремятся приблизить к стадии разработки машины.

2. Контрольные испытания, которые проводятся для контроля показателей надежности при постановке на производство и серийном выпуске машин. Они предназначены для контроля соответствия серийной продукции требованиям по надежности, приведенным в технических условиях и учитывающим результаты определительных испытаний.

Все испытания можно подразделить также по месту их проведения. При этом различают:

1. Лабораторные испытания на надежность, которые проводятся в ла бораторных или заводских условиях.

Лабораторные испытания, которые в основном проводят на стендах, носят название стендовых испытаний на надежность.

Лабораторные (стендовые) испытания, методы и условия проведения которых максимально приближены к эксплуатационным для объекта, называются нормальными испытаниями на надежность.

2. Эксплуатационные испытания на надежность, которые проводятся в условиях эксплуатации объекта.

Недостатком таких испытаний является не всегда достижимая длительность испытания. Поэтому большое значение имеют ускоренные испытания, методы и условия проведения которых обеспечивают получение информации о надежности в более короткий срок, чем при нормальных условиях и режимах эксплуатации.

До проведения испытаний составляется план и объем данных испытаний,

План испытаний на надежность - совокупность правил, устанавливающих объем выборки, порядок проведения испытаний, критерии их завершения и принятия решений по результатам испытаний.

Объем испытаний на надежность - характеристика плана испытаний на надежность, включающая число испытываемых образцов, суммарную продолжительность испытаний в единицах наработки и (или) число серий испытаний.

Методы сокращения объема и продолжительности испытаний

Для получения статически достоверных данных о надежности требуется испытать значительное количество объектов в течение длительного времени, что удорожает процесс и затягивает время получения результатов.

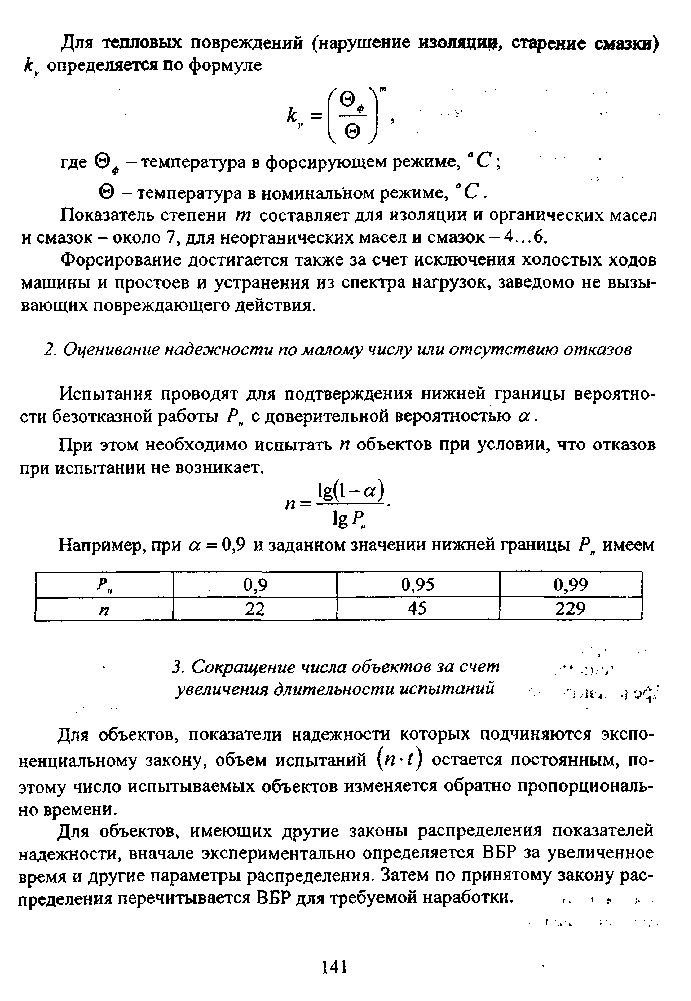

4. Использование дополнительной информации о надежности

Позволяет сократить объем испытаний при расчета о-экспери-ментальном методе оценки надежности машин. Этот метод включает в себя:

а) выявление основных возможных отказов машины;

б) оценку расчетным или экспериментальным путем вероятности от сутствия каждого основного вида отказов;

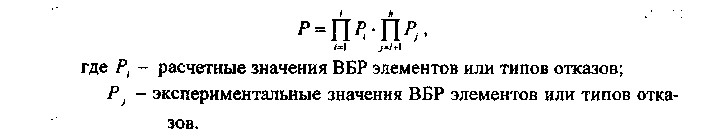

в) объединение оценок в оценку надежности машины. Вероятность безотказной работы машины определяется по формуле

Как показывает опыт применения, метод позволяет по результатам

расчетов и краткосрочных испытаний 3...5 машин (при условии отсутствия отказов) в предельных режимах работы, а затем на долговечность в течение 2... 3 назначенных ресурсов подтверждать достаточно высокие (Рн =0,90...0,99) нижние границы ВБР машины с доверительной вероятностью 0,7...0,8.

5. Использование специальных методов планирования испытаний

Планирование испытаний предусматривает выбор типа плана испытаний, определение числа объектов испытаний и условий их проведения.

Принципиальную характеристику некоторых типов планов можно представить следующим образом:

1. При определении ресурса относительно недолговечных объектов используют план

NU г- одновременно испытывают JV объектов. Отказавшие объекты не заменяют и не восстанавливают. Испытания прекращают, когда число отказавших объектов достигнет г (в частности г = N ).

2. При определении ресурса достаточно долговечных объектов ис пользуют план

NUT - одновременно испытывают /У объектов. Отказавшие объекты не заменяют и не восстанавливают. Испытания прекращают по истечении времени испытаний или по достижению каждым объектом наработки Т.

3. При определении показателей безотказности для восстанавливаемых объектов используют план

NMT - одновременно испытывают N объектов. После каждого отказа объект восстанавливают. Каждый объект испытывают до истечения времени испытаний или наработки Т.

Всего разновидностей планов -13 (ГОСТ 27.002-83). В них определены методики выбора количества объектов и продолжительности испытаний.

Использование описанных методов позволяет сократить сроки освоения новой техники и обеспечивает экономию средств, идущих на испытания. Ускоренные испытания дают информацию о новых машинах и позволяют судить о показателях их надежности уже на стадии создания опытных образцов.