- •Лекция 1 Вводная лекция

- •Лекции 2-3 Регенеративные подогреватели

- •Узловая схема подогревателя смешивающего типа со сливом дренажа после себя

- •Каскадная схема слива дренажей

- •Совершенствование схемы каскадного слива охладителей дренажа

- •Охладители пара отборов

- •Выносные охладители пара

- •Реальная схема регенеративного подогрева, применяемая на тэс.

- •Лекции 4-5 Сетевые подогреватели

- •Лекции 6-7

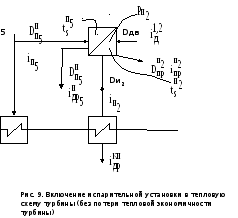

- •Включение испарительной установки в тепловую схему турбины с потерей тепловой экономичности турбинной установки

- •Без потери тепловой экономичности

- •Тепловой расчёт испарительной установки

- •Уравнение теплового баланса ки

- •Лекции 8-9 Вспомогательное теплообменное оборудование Охладители конденсата

- •Устройство, принцип работы

- •Выбор теплообменников в тепловой схеме

- •Лекция 10 Деаэраторы

- •Классификация деаэраторов

- •Баки-аккумуляторы деаэраторов

- •Включение деаэратора в тепловую схему турбины

- •Уравнение теплового баланса

- •Уравнение материального баланса

- •Лекция 11 Редукционно-охладительные установки

- •Условное обозначение роу

- •Броу - быстродействующие редукционно-охладительние установки Принцип работы редукционно-охладительных установок

- •Техничекие требования

- •Лекция 12 Насосное оборудование Включение пн и кн в тепловую схему

- •Привод питательных насосов

- •Включение турбинного привода в тепловую схему турбины

- •Определение напора, создаваемого питательными насосами

- •Давление, создаваемое конденсационными насосами

- •Лекция 13 Струйные аппараты

- •Лекция 14 Аккумуляторы и баки

- •Лекции 15-18 Трубопроводы и арматура

- •Типы трубопроводов и их характеристика

- •Дроссировка трубопроводов

- •Контроль состояния трубопроводов

- •Обозначения трубопроводов

- •Расчёт трубопроводов

- •Арматура электростанций

- •Лекции 19-21

- •Лекция 22

- •Лекция 23

- •Лекции 24-25 Вспомогательное оборудование котельного отделения

- •Рекуперативные воздухоподогреватели

Тепловой расчёт испарительной установки

Задача расчёта: определение необходимого количества пара из отбора для подготовки добавочной воды.

Расход пара определяется на основе теплового баланса испарителя.

![]()

![]()

![]()

![]() определяется

в точке пересечения Рп5и процесса

расширения пара в турбине.

определяется

в точке пересечения Рп5и процесса

расширения пара в турбине.

![]()

![]()

![]()

![]() ºС

– температурный напор в испарителе

ºС

– температурный напор в испарителе

![]()

![]()

![]()

Dи2– расход дистилята для восстановления потерь

![]()

![]()

Dи2ограничивается конденсирующей способностью КИ. Перед расчётом испарителя надо проверить конденсирующую способность КИ.

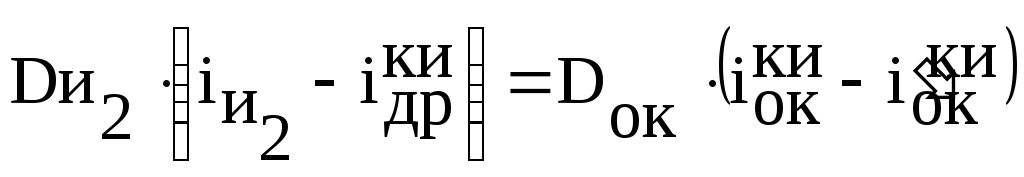

Уравнение теплового баланса ки

![]()

![]()

![]()

![]()

Dок известен из баланса деаэратора.

Если

полученная величина

![]() ,

то КИ обеспечит конденсацию вторичного

пара. Если

,

то КИ обеспечит конденсацию вторичного

пара. Если![]() ,

то надо принятьDи2в балансе испарителя и определить Dп5.

Недостаток добавочной воды в этом случае

будет восполнен химической водоочисткой.

,

то надо принятьDи2в балансе испарителя и определить Dп5.

Недостаток добавочной воды в этом случае

будет восполнен химической водоочисткой.

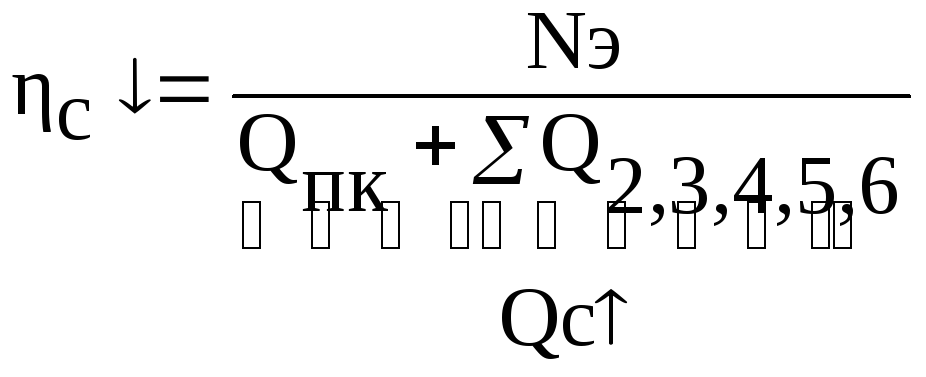

Учёт потерь пара и конденсата в тепловой схеме при определении энергобаланса и ТЭП.

Изменения при учёте потерь энергобаланса произойдут при расчёте Qту и Qпк.

![]()

![]()

![]() ;

;

1 % утечек даёт снижение КПД станции на 1 %.

Лекции 8-9 Вспомогательное теплообменное оборудование Охладители конденсата

Охладители конденсата предназначены для охлаждения конденсата греющего пара подогревателей низкого давления и подогревателей сетевой воды систем централизованного теплоснабжения, подключенных к ГРЭС, ТЭЦ и промышленным котельным. Тепло, выделяемое при охлаждении конденсата греющего пара, используется для подогрева более холодного основного конденсата в системе регенерации турбоустановки, обеспечивая экономию тепла в цикле. Охладители конденсата могут использоваться для утилизации тепла конденсата греющего пара пароводяных теплообменных аппаратов, применяемых в различных котельных и производственных технологических системах, использующих неагрессивные, охлаждающие жидкости, а также утилизации тепла горячей воды для систем хим. водоочистки котельных установок малой мощности.

Устройство, принцип работы

Охладитель конденсата типа ОГ представляет собой водоводяной теплообменник горизонтального типа, состоящий из 2-х (ОГ-12М) или 4-х (ОГ-24М; ОГ-35; ОГ-130; ПНГ-130) одинаковых секций, включенных последовательно по обоим теплоносителям с соблюдением принципа противотока. Охладители конденсата ОГ-6 и ОГ-32 представляют собой водоводяные теплообменники горизонтального типа, состоящие из одной секции .

Охладители конденсата типа ОК представляют собой кожухотрубныи однокорпусной теплообменник горизонтального типа, основными узлами которого являются корпус, трубная система, съемные передняя и задняя камеры. Корпус охладителя выполняется из стальной трубы с приваренными воротниковыми фланцами. Трубная система состоит из двух стальных трубных досок, с завальцованными в них прямыми латунными или углеродистыми трубками, свободной продольной перегородки, поперечных перегородок, имеющих вырез в четверть круга и крышки плавающей головки со стяжными полукольцами и паронитовой прокладкой для уплотнения. Передняя трубная доска -неподвижная и крепится между фланцами корпуса и передней водяной камеры, задняя доска - плавающая. Передняя и задняя водяные камеры выполнены сварными из труб, воротниковых фланцев и штампованных эллиптических днищ.

Охладители конденсата типа ОВ представляют собой водоводяные теплообменники вертикального исполнения. Основными узлами ОВ-40М и ОВ-150-3А являются: верхняя водяная камера, корпус и трубная система.

Трубная система этой группы охладителей состоит из трубной доски, в которой развальцованы концы U-образных стальных труб, и кожуха. Последний охватывает снаружи трубный пучок, что позволяет свести к минимуму холостые протечки охлаждаемого конденсата мимо трубного пучка. Эти же цели преследует установленный в центре пучка охладителя (между участками труб с самым малым гибом) вытеснитель, приваренный в верхней части к трубной доске.

Охладитель ОВ-140М является жестко-трубным аппаратом, в котором трубные доски, трубная система, корпус и водяная камера охлаждаемого конденсата (на корпусе) с патрубками представляют единый узел.

Во всех охладителях типа 0В применена противоточная схема движения теплоносителей.

Газоохладители

Газоохладители компрессорные предназначены для комплектации поршневых компрессоров и компрессорных установок, выполняют функции промежуточных и концевых теплообменников для охлаждения сжатых в ступенях компрессоров различных рабочих газов.

Имеют вертикальное и горизонтальное исполнение. Изготавливаются из углеродистых, низколегированных и коррозионностойких сталей, с продольнооребренными трубами из алюминиевого сплава АМГ, а также с трубами из углеродистых сталей.

Маслоохладители

При выборе материалов для элементов конструкции маслоохладителей необходимо учитывать ряд факторов: коррозионную активность охлаждающей воды и связанную с ней коррозионную стойкость теплообменных трубок; теплогидравлические характеристики трубок и их адгезионные свойства; совместимость в одном аппарате разных материалов; технологические особенности сборки аппаратов с трубками из выбранного материала и стоимостные факторы. Корпус маслоохладителя и его детали обычно изготавливаются из листовой углеродистой стали. Трубные доски изготавливаются из толстолистовой углеродистой стали или из различных латуней. На большинстве ТЭС в маслоохладителях установлены трубки из латуни Л68, что не соответствует современным представлениям по этому вопросу [2,4,7,8]. При наличии технико-экономических обоснований и применении в маслоохладителях трубок из коррозионно-стойких сталей допускается изготовление водяных камер и трубных досок из сталей 12Х18Н10Т или Х23Н17М2Т [8]. В последнее время в маслоохладителях все чаще стали устанавливать трубки из нержавеющей стали, что, с учетом повышения агрессивности охлаждающей воды и требований к экологической безопасности ТЭС, по-нашему мнению, более целесообразно.

При использовании в маслоохладителях трубок из нержавеющей стали необходимо учитывать снижение теплопроизводительности аппаратов из-за пониженной в 6-7 раз теплопроводности стали по сравнению с латунью.

В последнее время широко обсуждается вопрос о применении в трубных пучках теплообменных аппаратов, трубок из титановых сплавов. Следует обратить внимание на то, что при высоких коррозионных и адгезионных свойствах титана остаются пока нерешенными вопросы защиты “черного” металла трубных досок от электрохимической коррозии из-за соприкосновения его с титаном, а также недостаточной устойчивости титана к фрикционному износу и коррозионной нестойкости титана в щелочных растворах при рН³10. Определяющим фактором является также повышенная в сравнении с другими материалами стоимость титана.

Увеличение габаритов маслоохладителей для турбоустановок большой мощности потребовало от разработчиков и изготовителей пересмотра ряда принципиальных положений по конструкции аппаратов, связанных, в частности, с применением новых поверхностей, интенсифицирующих процесс теплообмена - различно профилированных и оребренных трубок [2,4,6-8,9].

Известны конструкции маслоохладителей с трубками, имеющими винтовое накатное оребрение [9], продольное приварное оребрение [2,8], винтовое проволочное петельное оребрение [2,8] и другие. К весьма эффективным следует отнести сравнительно новые маслоохладители типа МП-165 и МП-330 (для турбин К-300-240, К-500-240 и К-800-240 ЛМЗ), имеющие нержавеющие трубки с поперечными ребрами, выпущенные ЛМЗ взамен ранее изготавливаемых М-240 и М-540. Однако эти новые конструкции имеют, по-нашему мнению, и недостаток - сравнительно низкие скорости масла, что определяется не оптимальной компоновкой трубного пучка аппарата.

Оптимизация компоновки трубных пучков теплообменных аппаратов, в том числе маслоохладителей, является одним из наиболее перспективных направлений их совершенствования [2,4,7,8,11]. Оптимизация должна проводиться на основе комплексного расчета тепловых, гидродинамических и надежностных характеристик каждого конкретного аппарата. Методика такого оптимизационного расчета представлена в [4,7]. Данная методика разработана для маслоохладителей как с гладкими трубками, так и с профильными витыми трубками (ПВТ), применяемыми в энергетике [7]. В дополнение к ранее известным методикам [2,8] реализована уточненная методика позонного расчета маслоохладителей, позволяющая учитывать изменение параметров масла в различных зонах аппарата, выделяемых по ходу течения масла. По-другому учтен и один из основных факторов, определяющих эффективность работы маслоохладителей, - фактор протечки масла в отверстиях промежуточных перегородок и в зазорах между промежуточными перегородками и корпусом.

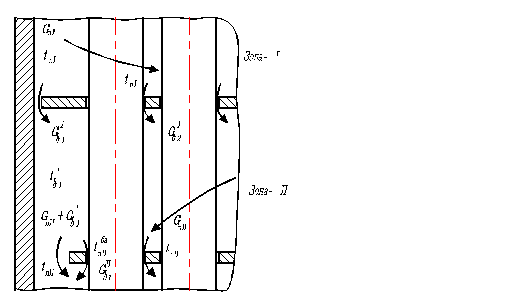

Рис.1.

Схема течения масла в элементе трубного

пучка маслоохладителя с перегородками

типа “диск-кольцо” и неуплотненными

зазорами: I,II - номер зоны; d1, d2, d3 – зазоры

между корпусом и кольцевой перегородкой,

в отверстиях кольцевой и дисковой

перегородок; Gп – расход масла через

пучок; t – температура масла

Рис.1.

Схема течения масла в элементе трубного

пучка маслоохладителя с перегородками

типа “диск-кольцо” и неуплотненными

зазорами: I,II - номер зоны; d1, d2, d3 – зазоры

между корпусом и кольцевой перегородкой,

в отверстиях кольцевой и дисковой

перегородок; Gп – расход масла через

пучок; t – температура масла

В

каждой из зон масло разделяется на два

или три потока: Gпi – сквозь пучок;

![]() -

в зазоре между кольцевой перегородкой

и корпусом (в зонах над кольцевой

перегородкой, см. зону I на рис.2) и

-

в зазоре между кольцевой перегородкой

и корпусом (в зонах над кольцевой

перегородкой, см. зону I на рис.2) и

![]() ,

,

![]() -

в зазорах между трубкой и стенками

отверстий промежуточных перегородок,

соответственно кольцевой и дисковой.

Далее рассчитывались средневзвешенные

температуры масла каждого из потоков.

При этом расходы масла Gпi,

-

в зазорах между трубкой и стенками

отверстий промежуточных перегородок,

соответственно кольцевой и дисковой.

Далее рассчитывались средневзвешенные

температуры масла каждого из потоков.

При этом расходы масла Gпi,

![]() ,

,

![]() и

и

![]() определялись

в итерационном цикле аналогично [2 ,8 ].

В процессе расчетов при определенной

величине вязкости средний расход масла

через трубный пучок становился

отрицательным. Это означало, что масло

не достигает крайних рядов трубок, т.е.

в аппаратах имеются застойные зоны.

После внесения изменений в компоновку

трубного пучка, в частности, уменьшения

количества рядов трубок по глубине

пучка, теплогидравлический расчет

повторялся.

определялись

в итерационном цикле аналогично [2 ,8 ].

В процессе расчетов при определенной

величине вязкости средний расход масла

через трубный пучок становился

отрицательным. Это означало, что масло

не достигает крайних рядов трубок, т.е.

в аппаратах имеются застойные зоны.

После внесения изменений в компоновку

трубного пучка, в частности, уменьшения

количества рядов трубок по глубине

пучка, теплогидравлический расчет

повторялся.

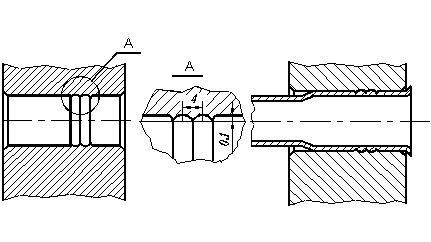

Повышенная герметичность и надежность соединения трубок с трубными досками может быть достигнута за счет применения новой технологии, разработанной в Санкт-Петербургском государственном морском техническом университете [13 ]. Эта технология представляет собой вальцевание трубок с использованием, сформированных с помощью специального инструмента кольцевых рельефов на металле в отверстиях трубной доски (рис.3).

а

б

Рис.2. Способ крепления трубок

в трубных досках:

а- отверстие в

трубной доске с кольцевыми рельефами;

б

- узел крепления трубки в трубной доске

после вальцевания

а

б

Рис.2. Способ крепления трубок

в трубных досках:

а- отверстие в

трубной доске с кольцевыми рельефами;

б

- узел крепления трубки в трубной доске

после вальцевания