- •Инструментальные системы. Структура предмета

- •Инструментальные системы. План проведения занятий

- •Классификация станков по технологическому назначению

- •Требования к инструментальным

- •Себестоимость операции выражает в денежной форме часть общественных издержек производства, включающую затраты на средства труда и заработную плату

- •Постоянная доля себестоимости операции, не зависящая от инструментальной оснастки

- •Экономическая стойкость

- •Элементы режущих инструментов

- •Резцы оснащённые смп

- •Фасонные резцы

- •Элементы конструкции цилиндрической фрезы и схема фрезерования

- •Достоинства:

- •Недостатки:

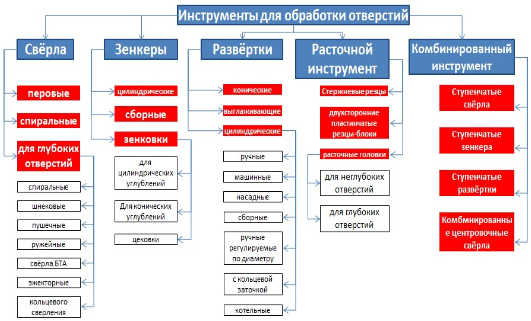

- •Инструменты для обработки отверстий

- •Твердосплавные свёрла

- •Цельные

- •Составные с напайной пластинкой или коронкой

- •Сверлильные головки бта и эжекторные сверла

- •Зенкеры и зенковки

- •Зенкеры и зенковки

- •Развертки

- •Комбинированные инструменты для обработки отверстий

- •Специальный инструмент

- •Пальцевые фрезы

- •Состав и структура инструментальных систем

- •Система вспомогательного инструмента для токарных станков с чпу

- •Система вспомогательного инструмента сверлильно-фрезерно-расточных станков с чпу

- •Сборный переходной патрон для крепления инструмента с коническим хвостовиком

- •69893 Типов

- •Возможные места поломок на хвостовике hsk-а

- •Цилиндрические хвостовики инструмента для токарных станков с чпу

- •Устройство малогабаритного цангового патрона

- •Патрон с односторонним прижимом

- •Роликовый патрон

- •Патрон с термозажимом

Недостатки:

Число зубьев у затылованных фрез значительно меньше, чем у фрез с остроконечными зубьями.

При переточке наблюдается большое радиальное биение зубьев, что приводит к увеличению шероховатости обработанной поверхности и снижению стойкости фрез.

У фрез с нешлифованным профилем зубьев после термообработки остаются обезуглероженные участки на задней поверхности, снижающие их стойкость.

Остаточные термические напряжения могут вызывать искажение профиля режущих кромок фрезы.

Фрезы с затылованными зубьями уступают по производительности и качеству обработанной поверхности фрезам с остроконечными зубьями. Однако из-за простоты переточки они широко используются при обработке фасонных поверхностей.Режущий инструмент

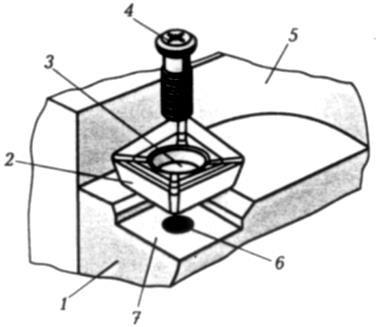

Сборные конструкции фрез

Сборная торцевая фреза с кассетами с СМП 1- сменная многогранная пластина (СМП) с главной кромкой АВ; 2 – державка (кассета); 3- корпус фрезы.

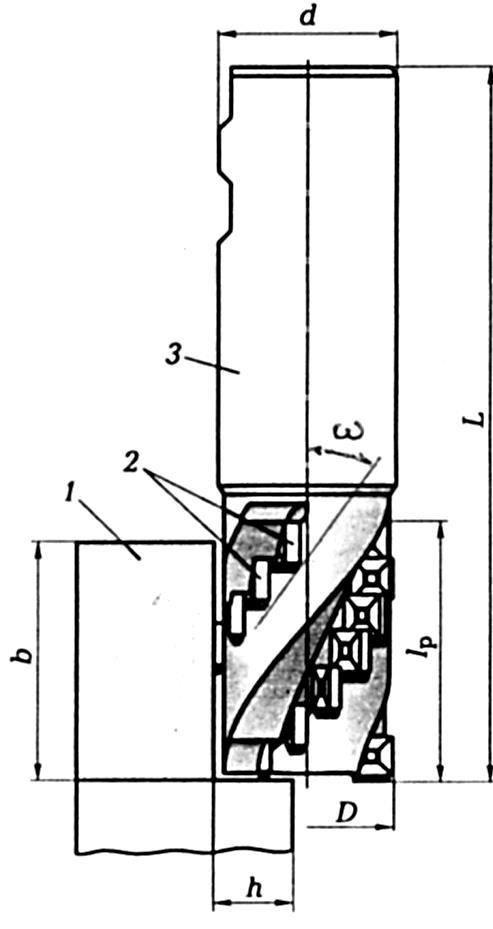

Концевая фреза с

СМП: 1-заготовка; b,h – размеры фрезеруемого

уступа; 2- режущие пластины; 3 – хвостовик;

- угол наклона винтовой линии расположения пластин; D –

диаметр фрезы; d – диаметр хвостовика; L- Крепление СМП в корпусе длина фрезы; lр- длина фрезы:

рабочей части

1-корпус; 2-СМП; 3-отверстие в пластине;

4-винт; 5-выемка в корпусе фрезы; 6-отверстие

под винт; 7-гнездо под пластину

Основными направлениями в использовании СМП являются:

1) крепление пластин непосредственно на корпусе или его составных частях; 2) использование вкладышей с двумя-тремя базами под пластины; 3) использование механизма регулирования положения режущих кромок пластин относительно оси вращения фрезы. При этом широко применяются пластины трех-, четырехгранные, в форме параллелограмма, реже круглые и пятигранные, негативные и позитивные по геометрическим параметрам, с отверстиями для крепления или без них. Крепление пластин осуществляется винтами или рычагами через отверстие, а также клиньями, прижимающими пластину к гнезду в корпусе или во вкладыше.

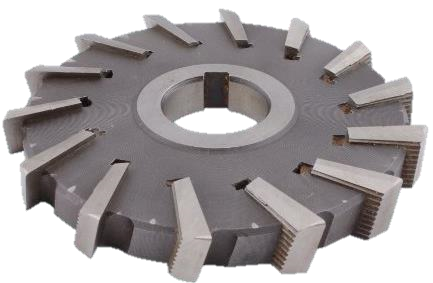

Сборная фреза со вставными зубьями-ножами

Инструменты для обработки отверстий

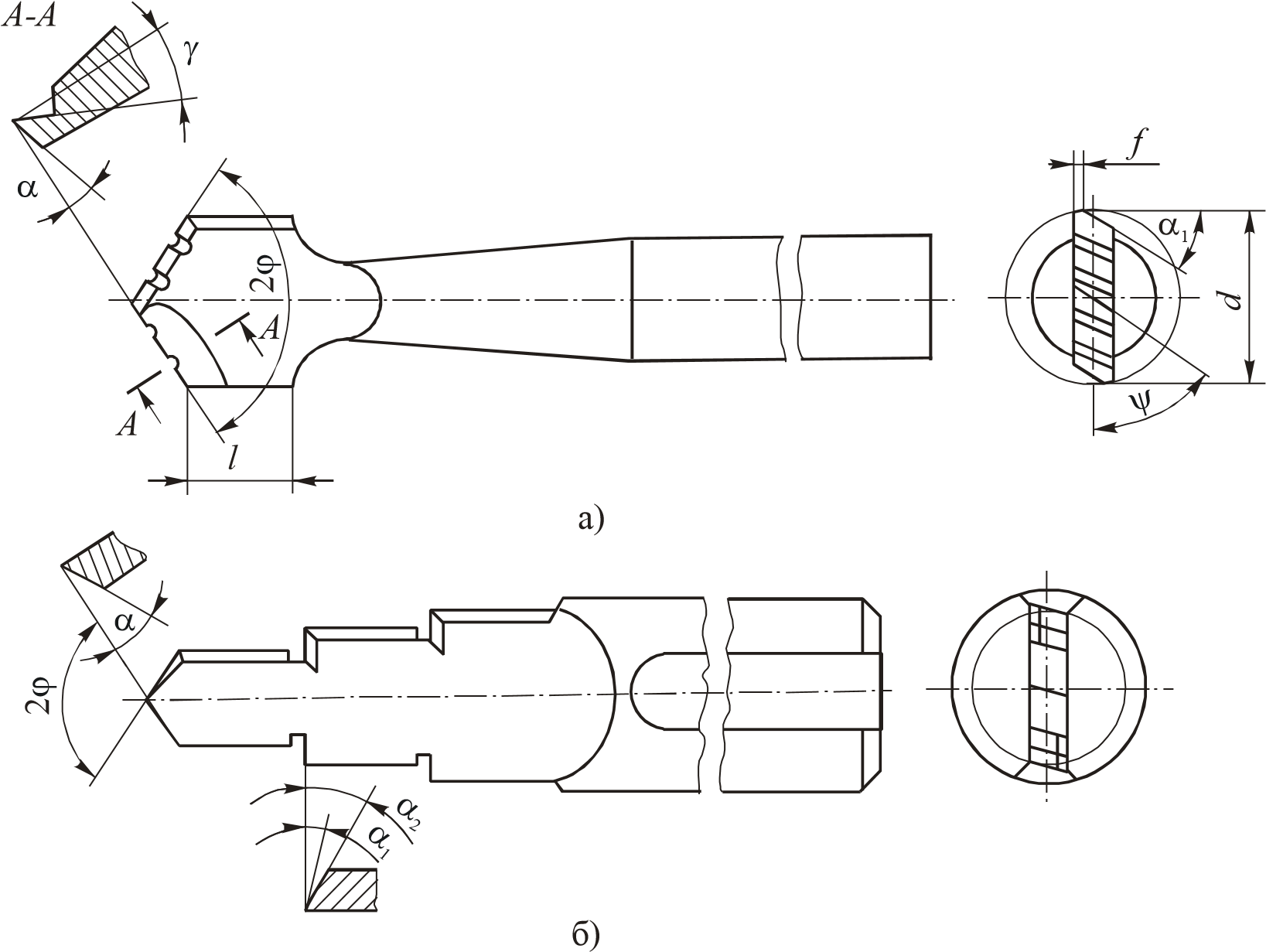

Перовые свёрла

Перовые сверла: а – цельное; б – для сверления ступенчатых отверстий

Перовые сверла применяют для сверления отверстий диаметром 10…130 мм и более, глубиной (10…120)D с точностью диаметральных размеров IT12…IT14, уводом осей отверстий до 0,5 мм/100 мм и шероховатостью Rz 20…40 мкм.

Достоинствами перовых сверл являются простота конструкции, а также возможность изготовления их любого диаметра и длины даже в условиях ремонтных мастерских.

К недостаткам перовых сверл можно отнести: 1) затрудненные условия отвода стружки; 2) склонность к вибрациям из-за малой жесткости рабочей части; 3) небольшой запас на переточку; 4) низкую производительность процесса сверления из-за малых значений подачи и в связи с необходимостью периодического вывода сверла из отверстия для освобождения от стружки.

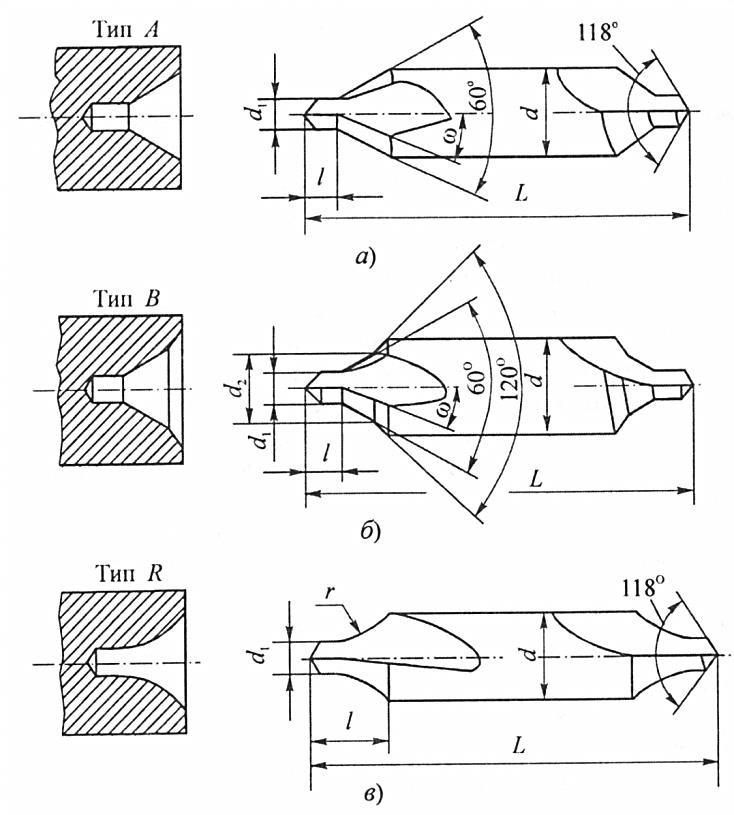

Центровочные свёрла

При токарной

обработке для получения центровых

отверстий широко применяются

комбинированные центровочные сверла.

В зависимости от формы центровых

отверстий центровочные сверла делятся

на типы: А,

В,

R

и др. Центровочные сверла представляют

собой комбинацию двух инструментов:

сверла и зенкера – и состоят,

соответственно, из сверловочной и

зенковочной частей. С целью повышения

общей стойкости центровочные

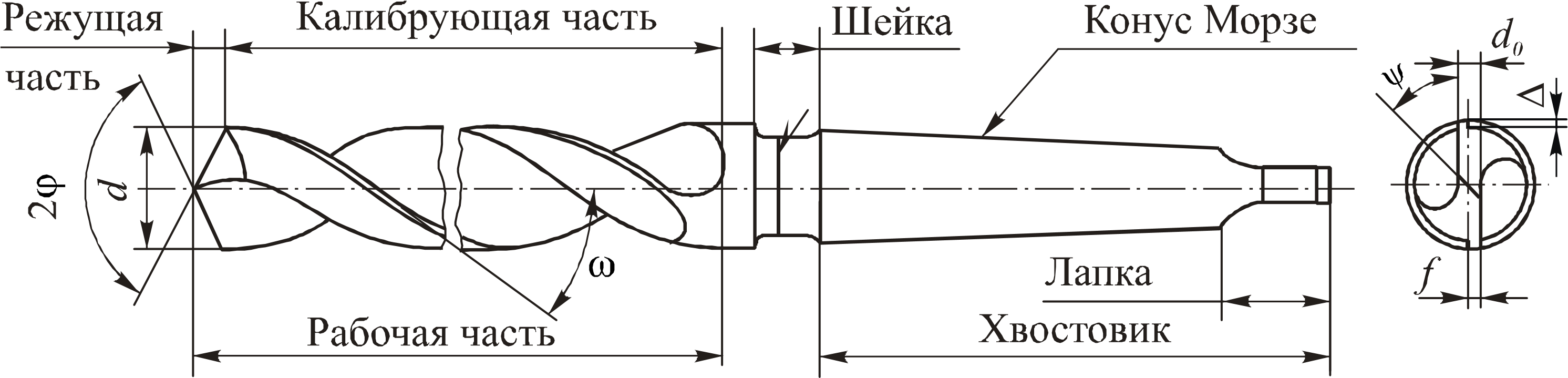

Спиральные свёрла

Из всех известных

конструкций cверл спиральные сверла

нашли наибольшее применение благодаря

следующим достоинствам: 1) хорошему

отводу стружки из обрабатываемого

отверстия из-за наличия винтовых

канавок; 2) положительным Спиральные

сверла применяют для сверления отверстий

диаметром 1…55 мм и глубиной (20…30)D, с

точностью диаметральных размеров

IT12…IT14, уводом осей отверстий до 0,3…0,5

мм/100 мм и шероховатостью Rz 20…80 мкм.

передним углам на большей длине главных режущих кромок; 3) большому запасу на переточку, которая производится по задним поверхностям и может выполняться вручную или на специальных заточных станках, в том числе станках-автоматах и станках с ЧПУ; 4) хорошему направлению сверла в отверстии из-за наличия калибрующих ленточек на наружной поверхности калибрующей части инструмента.