- •3. Строительный генеральный план. Виды и содержание в составе ппр. Принципы проектирования на стадии выполнения отдельного вида смр.

- •9. Возведение каркасно-панельных зданий. Способы производства работ,машины, механизмы, технологическая оснастка.

- •14. Строительно-конструктивные решения монолитных и сборно-монолитных зданий. Методы возведения зданий в зависимости от типа применяемой опалубки.

- •23. Возведение ккц. Методы производства работ, машины, механизмы и технологическая оснастка.

14. Строительно-конструктивные решения монолитных и сборно-монолитных зданий. Методы возведения зданий в зависимости от типа применяемой опалубки.

Большую часть объема монолитного бетона ж/б применяют для возведения конс-ций нулевого цикла и только 20-25% расходуется на надземную часть здания. При реконструкции эффективность монолита возрастает. Применение монолита позволяет сократить расход стали на 7-20%, а бетона на 12%. Но при этом возрастают энергозатраты, особенно в зимнее время. Основной объем работ при стр-ве зданий из монолитного бетона приходится на стройплощадку. Возведение зд. из монолитного ж/бетона позволяет оптимизировать их конструктивные решения перейти к неразрезным пространственным системам, учесть совместную работу элементов и снизить их сечение. В монолите проще решаются проблемы стыков, повышаются их теплотехнические и изоляционные свойства, снижаются эксплуатационные затраты. Комплексный процесс возведения монолитных конструкций включает:- процессы по изготовлению опалубки, арматурных каркасов, арматурно – опалубочных блоков, приготовление бет.смеси - это процессы заводского производства;- построечные процессы- установка опалубки и арм-ры, транспортирование и укладка б.смеси, выдерживание бетона, демонтаж опалубки.Опалубочная система - опалубка и -элементы, обеспечивающие ее жесткость и устойчивость, крепежные элементы, леса. Виды и назначение элементов опалубочных систем опалубка - форма для монолитных конс-ций ; щит - формообразующий элемент опалубки, состоящий из палубы и каркаса; палуба- элемент щита, образующий его формующую рабочую пов-ть; Опалубочная панель - плоский элемент, состоящий из нескольких смежных щитов, соединённых м/у собой соединительными узлами; Блок опалубки - замкнутый по периметру элемент, изготовленный целиком и состоящий из плоских и угловых панелей или щитов. Опалубки изготавливают из стали алюминиевых сплавов, влагостойкой фанеры, стеклопластика Поддерживающие элементы - из стали, алюминиевых сплавов.

Комбинированные конструкции опалубки являются наиболее эффективными.Опалубки классифицируются по функциональным назначениям в зависимости от типа бетонируемой конс-ци:- для вертикальных пов-тей, в том числе и стен;- для горизонтальных пов-тей, в том числе и перекрытий;- для бетонирования комнат и отдельных квартир;. для одновременного бетонирования стен и перекрытий;- для криволинейных пов-тей. Для бетонирования стен применяют мелкощитовую, крупнощитовую, блок-форму, блочную и скользящую. Для перекрытый используют мелкощитовую с поддерживающими элементами и крупнощитовую, в которой опалубочные пов-ти составляют единый опалубочный блок, переставляемый полностью краном. Для одновременного бетонирования стен и перекрытий или части зд. используют объемно - переставную, горизонтально перемещаемую, катучую опалубки. Разборно - переставная мелкощитовая опалубка, состоит из элементов небольшого размера до Зм2 и массой до 50кг. Это позволяет собирать и разбирать ее вручную. Опалубка унифицирована, применяется для различных монолитных конс-ций с постоянными, переменными и повторяющимися размерами Крупнощитовая опалубка состоит из крупноразмерных щитов и элементов. Щиты воспринимают все технологические нагрузки без установки дополнительных несущих и поддерживающих элементов. Она применяется при бетонировании протяженных стен, перекрытий и туннелей. размер щитов равен размеру бетонируемой конструкции: для стен - ширина и высота помещения; для перекрытия - ширина и длина этого -перекрытия. При бетонировании перекрытия большой площади его разбивают на карты, размеры их задаются технологическим регламентом и на их границах устанавливают металлическую, сетку толщиной 2-4 мм с ячейками 10*10 мм для обеспечения нормального сцепления с последующей картой. Данную опалубку используют для зданий с монолитными стенами и перегородками, сборными перекрытиями. Блочная опалубка - объемно - переставная опалубка, используемая для возведения одновременно 3 или 4 стен по контуру ячейки здания без устройства перекрытия. Ее монтируют из отдельных блоков с зазорами, равными по толщине возводимых стен. Блок - формы - пространственные замкнутые блоки: неразъемные и жесткие, выполненные на конус, разъемные или раздвижные. Их применяют для бетонирования замкнутых конс-ций небольшого объема как для вертикальных, так и для горизонтальных пов-тей. Они также используются для объемных элементов стен, лифтовых шахт, отдельно стоящих фундаментов, колонн и т.д. Объемно - переставная опалубка состоит из секций П-образной формы и представляет собой горизонтально извлекаемый крупноразмерный блок, используемый при одновременном бетонировании стен и перекрытий. При распалубке секции сжимают внутрь и выкатывают к проему для последующего извлечения краном. Ее используют для бетонирования поперечных несущих стен и монолитных перекрытий жилых и общественных зданий. Для зданий простой конфигурации, большой площадью этажа используются - туннельная, вертикально и горизонтально перемещаемые опалубки. Туннельная опалубка - используется для одновременного возведения двух поперечных и одной продольной стены зд. и перекрытия над этими стенами. Она часто применяется для зд. монолитными внутренними стенами, монол. перекрытиями и навесными фасадными панелями. Горизонтально перемещаемая опалубка - нужна для бетонирования горизонтально протяженных конс-ций и соор. и конс-ций замкнутого сечения с большим периметром. Скользящая опалубка - применяется для бетонирования стен высоких зд. и соор. Это пространственная опалубочная форма, устанавливаемая по периметру стен и поднимаемая гидродомкратами по мере бетонирования. Пневматическая опалубка - гибкая, воздухонепроницаемая оболочка, раскроенная по габаритам соор. устанавливают оболочку в проектное положение, создают внутри избыточное давление воздуха или др. газа и бетонируют. Несъёмная опалубка - для возведения конс-й без распалубливания, создания облицовки, а также тепло- и гидроизоляции. Вспомогательные элементы опалубочных систем. Навесные подмости - спец. подмости, навешиваемые на стены со стороны фасадов с помощью кронштейнов, закреплённых в отверстиях, оставленных при бетонировании стен. Выкатные подмости- подмости, используемые для выкатывания по ним туннельной опалубки или опалубки перекрытий при их демонтаже. Проемообразователи -спец. опалубка, предназначенная для формирования в монолитных конс-циях оконных, дверных и прочих проемов.

а- установка опалубки; б- распалубливание; 1- внутренняя опалубка; 2- бетонируемый тоннель; 3- наружная опалубка; 4- центральная стойка; 5- домкрат; 6- катки; 7- тележка; 8- днище

1- колонны портала; 2-настил; 3- ограждение; 4- бункер; 5- щит опалубки; 6- тележка; 7- бетонируемая конструкция

15. Темпы возведения зданий и интенсивность бетонирования. Методы ускорения темпа возведения зданий. Интенсивность бетонирования - это количество уложенной бетонной смеси за смену. Зависит от директивных сроков, сложности конструкции. U=k*(V/Пд), м куб/смену, гдеU-интенсивность бетонирования; k- коэффициент неравномерности укладки бетонной смеси ( к= 1.3-1,5); V- объем укладываемой бетонной смеси; Пд- директивная продолжительность.Пфактическая<= Пд В проекте устанавливаются сроки стр-ва и согласно этим срокам разрабатывается интенсивность бетонирования. Если сроки жесткие монолитные конс-ции сразу после распалубливания загружаются. Для увеличения интенсивности применяют следующие мероприятия: Организационные мероприятия: организация поточного ведения работ, разбивка объекта на захватки и монтажные участки, что позволяет уложиться в сроки. Разрабатывается график поставки б.смеси на объект. Технологические мероприятия: применяются различные добавки в б. смесь, которые позволяют в начальный период твердения набирать быстрее прочность. Используется прогрев бетона особенно в зимнее время. За 2-3 суток бетон может набрать 80% прочности. Сокращение сроков производят за счёт применения ускорителей твердения, прогрева бетона. Выбор опалубки зависит от: 1- механизации процесса; 2- выбора опалубки; 3- установки опалубки;4- армирования конструкции; 5-укладки бетонной смеси и распалубливания, а так же обеспечения min трудоёмкости и стоимости опалубочных работ. Трудоёмкость установки опалубки То=Тэ+(Ти*(1-(v/100)*(n-1))/n, (чел*смен). То- трудоёмкость опалубочных работ; Тэ- трудоёмкость эксплуатации опалубки (чел/смен), трудозатраты машинистов крана, ручные работы; Ти- стоимость приобретения, изготовления опалубки; v- трудовые затраты на ремонт опалубки в % от Ти ; n- нормативная оборачиваемость опалубки. Стоимость опалубочных работ Со=Сэ+{Си*(1-(v/100)*(n-1)))/n, (руб) Со - стоимость опалубочных работ; Сэ- стоимость эксплуатации; Си- стоимость изготовления; п- нормативная оборачиваемость опалубки; v- в % от Си. Сэ=Сз+Смаш + Сем + Сн; Сз- затраты (з/пл) рабочих; Смаш- з/пл машиниста крана обслуживающих данный процесс; Сем- стоимость смазочных материалов; Сн- стоимость неинвентарных приспособлений. Выбор комплекта машин.Укладка бетонной смеси определяется продолжительностью работ Пф=У/Псм Пф=Пдир, фактическая продолжительность работ; V- объём бетонной смеси, м куб; Псм- сменная производительность(м куб/ смену); Варианты сравниваются по:1- трудоёмкости работ при возведении монолитных конструкций. Т=( $Тр+$Тм)/У, чел*час/м куб Тр- трудоёмкость ручных операций; Тм- трудоёмкость механизированных операций на опалубочные, арматурные и бетонные работы. 2- по себестоимости работ. С=(К1*$См1*Псм1 + K2*$3n)/V, (руб/м куб) К1 и К2 - коэффициенты накладных расходов;См1- себестоимость машино-часа (+ з/пл машиниста); Псм1- сменная производительность;Зп- з/пл рабочих без з/пл машиниста; $- сумма. Механизация бетонных работ.Бетонную смесь изготавливают на заводах товарного бетона. Если на объекте потребляется более 3000м3 бетона в месяц и имеется возможность устройства приобъектного бетонного завода (БРУ), то целесообразно его возвести.Транспортировка бетонной смеси. Бетонная смесь доставляется до потребителя, т.е. в зону бетонных работ, автобетоновозами или автобетоносмесителями. Автобетоновозы – открытые самосвалы с объемом кузова 3...5 м3 используют обычно при расположении бетонного завода в пределах 10 мин. пути до стройплощадки. Автобетоносмесители представляют собой бетонный смеситель объемом 4...8 м3, устанавливаемый на автомобиле типа МАЗ, КАМАЗ (для смесителей меньшего объема) и Рено, Мерседес(для больших объемов). Автобетоносмесители могут быть с двумя режимами: Принудительным перемешиванием бетонной смеси из кабины водителя и с перемешиванием бетонной смеси при движении машины (только на строительстве объектов , где бетонирование осуществляется строго по графику).Укладка бетонной смеси. Бетонная смесь подается в конструкцию различными способами: по лотку, грузоподъемными механизмами, бетононасосами. Подачу по лотку и грузоподъемными механизмами используют при укладке до 50м3 бетона в смену, а бетононасосами - при любых объемах, но более целесообразно его применять при укладке не менее 45м3 смеси в смену. По лотку б.смесь подается при возможности установки автобетоносмесителя выше уровня бетонируемой конструкции. Лотки изготавливают из влагостойкой фанеры или металлических листов длиной до 6м. Для подачи б.смеси в бадьях или бункерах используются грузоподъемные механизмы. В основном это самоходные или башенные краны, иногда приставные краны. Бадьи имеют объем 0,3-1м3 и для удобства подачи б.смеси выполняются в виде «рюмки», на которую устанавливают вибратор для полного ее опорожнения. Наибольшее распространение имеют бетононасосы. При объеме укладки до 80 м3 бетона в смену используют автобетононасосы на базе автомобилей КамАЗ, МАЗ, Мерседес. Автобетононасосы оснащены загрузочным бункером, насосом и раздаточной стрелой. Смесь подают в вертикальном (до 80м) и горизонтальном (до 360м) направлениях. Применяют стационарные бетононасосы в комплекте с раздаточными бетоноукладчиками в случаях потребления более 60м3 в смену, а также для зданий повышенной этажности. Бетоноукладчики с вылетом стрелы до 60м устанавливаются на смонтированные конс-ции здания или вспомогательные опоры. С одной стоянки бетоноукладчика осущ-тся укладка бетона на нескольких ярусах. На др. стоянку он переставляется монтажным краном, бетоновод удлиняется и смесь подается на новый ярус.

16. Выбор оптимальной технологической схемы приготовления, доставки, подачи, приемки и укладки бетонных смесей.Приготовление смеси: 1- приготовление смеси на центральных бетоносмесительных заводах или установках (на расстояниях, не превышающих технологически допускаемые расстояния автоперевозок); 2- приготовление смеси на строительной площадке(целесообразно на крупных объектах, расположенных от бетонных заводов на расстояниях, превышающих технологически допустимые). Различают 2 варианта транспортирования бетонной смеси на площадку: 1-доставка готовой бетонной смеси автосамосвалом (ограничение по времени 30-40-мин, по расстоянию 30-40 км; Расслоение; укладка бетононасосами такой смеси невозможна, только бадьями); 2-доставка в автобетоносмесителях(основной способ). Порционное транспортирование бетонной смеси от центральной бетоносмесительной установки к строительной площадки обычно состоит из 2-х этапов: 1- смесь транспортируют в самосвальных машинах и ёмкостях (контейнерах, бадьях, бункерах), устанавливаемых на бортовые машины; 2- порции смеси подают непосредственно к месту укладки кранами, подъемниками, бетоноукладчиками. Непрерывный конвейерный способ транспортирования применяют , когда бетоносмесительная установка расположена недалеко от объекта строительства с большим объемом бетонных работ. При комбинированном способе транспортирования бетонной смеси от центральной бетоносмесительной установки порционно доставляют автобетоновозами или автобетоносмесителями и подают к месту укладки средствами непрерывного (конвейерного) транспорта. Подача бетонной смеси от места разгрузки к месту укладки в конструкцию зависит от: уровня укладки, сроков укладки, подвижности смеси, вида конструкции. Подачу можно осуществлять: 1)- монтажными кранами в бадьях (поворотные и неповоротные бадьи); 2)- бетононасосами (стационарными и автобетононасосами). Основной показатель – кол-во м3бетонной смеси в час. Метод отличается высокой производительностью. Требования к бетонной смеси по подвижности (осадка конуса без пластификатора от 4 до 8 см) и по крупности заполнителя (крупность заполнителя д/б не более 1/3 диаметра бетоновода; 3)-пневмонагнетателями (прим-ся для бетонов с легким заполнителем, которые проблематично подавать бетононасосами) Подача осуществляется по бетоноводу, движетелем служит воздух.;4) - бетоноукладчикам; 5)- конвейерами; 6)- подъемниками(при небольшом объеме работ) с последующим транспортированием на отметке рабочего горизонта, 7) – лотками и вибролотками, 8) – бетонирование с подвижных эстакад, 9)с помощью монипулятора. Укладка. Перед укладкой смеси выполняют операции по подготовке опалубки, арматуры, поверхностей ранее уложенного бетона и основания. Перед укладкой смеси на грунт готовят основание. С него удаляют растительные, торфяные и прочие грунты органического происхождения, сухой грунт увлажняют. Переборы заполняют песком и уплотняют. Готовность основания оформляется актом.Существуют способы укладки смеси: с уплотнением, литьем и напорной укладкой. Должно соблюдаться основное правило: новая порция смеси должна быть уложена до начала схватывания цемента в ранее уложенном слое. Этим исключается необходимость устройства рабочих швов по высоте конструкции Уплотнение обеспечивает высокую плотность и однородность бетона. Уплотнять можно способом вибрирования. Внутренние вибраторы типа булавы применяют для уплотнения смеси, укладываемой в массивные конструкции с разной степенью армирования, а внутренние с гибким валом – в густоармированные конструкции. Поверхностными вибраторами уплотняют только верхние слои бетона и используются при бетонировании тонких плит и полов. Наружными вибраторами уплотняют смесь в густоармированных тонкостенных конструкциях. Уплотнение штыкованием ведут вручную с помощью шуровок. Т.к. высокая трудоемкость и низкая производительность метод применяется в редких случаях. Уплотнение трамбованием ведут ручными и пневматическими трамбовками при укладке жестких б.смесей в малоармированные конструкции.

/ — рабочий орган вибратора; 2 — опалубка; 3 — неуплотненный участок; 4- укладываемый слой бетона; 5 — ранее уложенный слой бетона

Рабочие швы – плоскость стыка м/у затвердевшим и новым бетоном, образованную из-за перерыва в бетонировании. Р. швы – это ослабленное место, поэтому они должны устраиваться в сечениях, где стыки не могут отрицательно влиять на прочность конструкции. Для надежного сцепления б. в раб. шве поверхность ранее уложенного б. тщательно обрабатывают: кромку схватывающегося б. очищают от цем. пленки и обнажают крупный заполнитель, протирая проволочными щетками; продувают сжатым воздухом и промывают струей воды. Ощич. поверхность стыка перед началом бетонирования покрывают цем. раствором, имеющим такой же состав, как укладываемая б.смесь.

18. Возведение зданий в переставных опалубках. Машины, механизмы и технологическая оснастка. Разборно — переставные опалубки бывают: мелкощитовые и крупнощитовые. Мелкощитовая опалубка: установка осуществляется вручную. Состоит из нескольких типов небольших по размеру щитов из стали, фанеры или комбинированные. Щиты имеют S <3м2, масса одного элемента ~ 50 кг. Отличается высокой универсальностью, используется для фундаментов, колонн, стен, балок, перекрытий. Недостатком является большие трудозатраты на установку и снятие опалубки, низкий уровень механизации.

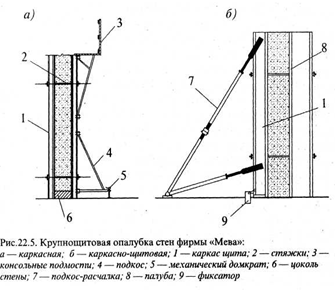

Крупнощитовая опалубка: щиты у нее 3-20 м2. Ее применяют для конструкций с большой опалубливаемой площадью. Щиты являются самонесущими и включают палубу, элементы жесткости щита и несущие конс-ции. Они оборудованы подмостями, подкосами для установки и первоначальной выверки, регулировочными домкратами.

Опалубка

колонн:

б)

конструктивное решение;1-щит

опалубки;3-стяжной стержень сгайками.

Опалубка

колонн:

б)

конструктивное решение;1-щит

опалубки;3-стяжной стержень сгайками.

Объемно - переставная опалубка применяется для одновременного бетонирования внутренних поперечных стен и междуэтажных перекрытий многоэтажных жилых и административных зд. Она представляет собой крупноразмерный опалубочный блок, включающий опалубку стен и перекрытий, который монтируют и переставляют с помощью монтажного крана Опалубка выполняется в виде пространственных секций П- и Г-образной формы н состоит из 2 боковых и потолочных опалубочных панелей, шарнир но -сочлененных м/у собой, поддерживающих устройств и приспособлений для закрепления в проектном положении и распалубки. Общие конструктивные признаки опалубки:- наличие системы механических домкратов для выверки и установки в проектное положение;- катучие опоры для перемещения секций опалубки при монтаже и демонтаже;- система раскосов для обеспечения необходимой пространственной жесткости.

Перед установкой опалубку очищают, смазывают, проверяют состояние замковых соединений, опор и домкратов. Опалубку подают краном и устанавливают в соответствии с разбивочными рисками. Домкратами выверяют горизонтальность верхней палубы, а струбцинами добиваются контакта с цоколем и вертикальности боковых панелей. Затем по длине туннеля устанавливают рядом соседнюю секцию, м/у элементами прокладывают спец. прокладки для максимально плотного соединения элементов и осуществляют дополнительное натяжение с помощью замковых соединений. После установки туннеля на всю длину приступают к установке пространственных каркасов армирования стен на высоту этажа к обычно длиной до 6 м. Каркасы подают краном и соединяют с выпусками арматуры нижележащего этажа. Затем устанавливают торцевой боковой щит. Для образования оконных и дверных проемов на опалубке закрепляют спец. вставки, которые могут использоваться как опалубка торцевых стен. На поверхность туннеля укладывают арматурные каркасы перекрытия, которые связывают каркасами стен. Б. смесь укладывают м/у туннелями для бетонирования и образования стен здания, а также на сами секции, осуществляя бетонирование перекрытий. После застывания бетона опалубку демонтируют, не разбирая ее на составные элементы. При демонтаже опалубки мелкими секциями первоначально их отсоединяют в замках. С помощью домкратов и струбцин отжимают опалубку крайней секции от забетонированной конст-ции, щиты этой опалубки отрывают от бетонных поверхностей. Всю эту секцию опускают, на катки. Затем их выкатывают на площадку выносных подмостей, стропуют и перемещают краном на участок, подготовленный к монтажу опалубки. Эта опалубка позволяет добиться снижения трудоемкости опалубочных работ и процесс возведения наиболее индустриальный. Подъемно — переставная опалубка применяется для возведения спец. сооружений постоянного и переменного сечения по высоте, чаще всего имеющих конуснообразную направленность вверх, труб, градирен, силосных соор. Она состоит из наружных и внутренних щитов, отделяемых от бетона при установке на новый ярус, элементов креплений и поддерживающих устройств, рабочего настила и подъемных приспособлений. Наружную опалубку набирают из панелей прямоугольной и трапециевидной формы, изготовленных из стального листа 2 мм, обрамленного уголками или из влагостойкой фанеры 20-22 мм, устанавливаемой на металлический каркас. Панели соединяют крепежными приспособлениями. Внутреннюю опалубку собирают из 2 ярусов щитов меньшей площади. Для перемещения опалубки предусмотрена подъемная головка опирающаяся на шахтовый подъемник. При подъеме опалубки головка отрывается от подъемника на высоту 2,5 м на этом цикл работ по возведению очередного яруса заканчивают, переставляют опалубку, наращивают дополнительное звено подъемника.

19. Возведение зданий в скользящей опалубке. Машины, механизмы, технологическая оснастка. Скользящая опалубка подвижна, ее поднимают вверх не прерывая бетонирование и применяют при возведении высотных ж/б сооружений с монолитными вертикальными стенами постоянного и переменного сечения. Ее применение эффективно при строительстве высотных зданий в 16-24 этажа и сооружений с минимальным количеством оконных и дверных проемов, закладных деталей и элементов (силосы, дымовые трубы до 400 м, градирни, резервуары для воды, радио- и телебашни). Опалубка эффективна, если ее использование предусмотрено для возведения нескольких рядом расположенных зданий. При стр-ве одиночного здания будет эффективна при высоте не менее 25 м.По настилу прокладывают систему гидроразводок, соединяющих каждый домкрат с насосной станцией. Грузоподъемность домкратов 6-10 т, их масса 15-21 кг, кол-во одновременно работающих на объекте домкратов 160-200 шт. Опалубку обычно выполняют деревометаллической. Настилы и балки – из древесины, остальные конструкции – из металла. Внутреннюю поверхность щитов делают из листовой стали или влагостойкой фанеры. Щиты опалубки обычно имеют высоту 1,1-1,2 м, их делают с 0,5%-ной конусностью. Для облегчения скольжения перед бетонированием внутренние стенки опалубки смазывают соляровым маслом. Миним. толщина бетонируемой конструкции определяется расчетом и равна 12 см. Необходимо обеспечить такой порядок и скорость производства работ, чтобы за счет трения с опалубкой не происходил отрыв бетона при подъеме опалубки. При толщине 12 см обеспечивается условие, что масса свежеуложенного бетона, расположенного выше образовавшегося зазора между опалубкой и ранее уложенным бетоном, будет больше сил трения деталей. Насосно – распределительная станция может располагаться на земле, но лучше, если м/у бетоном и станками опалубки Подъем скол. опалубки осуществляется с помощью синхронно работающих домкратов, приводимых в действие одновременно насосно-распределительной станцией с одного пульта управлении. Подъем арматуры и бетонной смеси на рабочий настил осуществляют подъемником, смонтированным внутри возводимого сооружения с помощью башенного крана и других приспособлений. Подъем и спуск рабочих осуществляют спец. подъемником. Подъем опалубки начинают сразу после укладки в нее б.смеси. Возведение зданий в скол.опалубке требует строгого выполнения технологических требований: качество б.смеси ( подвижность, вязкость, удобоукладываемость), непрерывность бетонирования, строгая вертикальность движения опалубки, доставка б.смеси по графику бетонирования, непрерывность работ по установке арматуры. Здания в скол.опалубке возводят с помощью башенных кранов. При высоте до 16 этажей применимы краны на рельсовом ходу, при большей этажности – приставные. Кран должен обязательно обслуживать всю зону работ, включая склады, площадки приема бетона, подачу б.смеси в бадьях и арматуры в зону производства работ, обслуживать подъездные пути.

Достоинства: значительное повышение темпов стр-ва, снижение трудоемкости, стоимости и сроков работ, расширение арх-план. решений, обеспечение улучшения звукоизоляции сооружения, теплотехнических характеристики здания, сейсмостойкость.Недостатки: 1. удорожание работ в зимних условиях; 2.потребность в рабочих только высокой квалификации;3. резкое снижение эффективности при нарушении технологического процесса;4. большие затраты на ликвидацию дефектов бетонирования.

1-щиты опалубки; 2-кружала; 3-п-образная рама; 4-домкрат; 5-домкрат стержень(Ме,Ø25-30, l=4м); 6-защитная трубка; 7-рабочий настил; 8-козырек с ограждением; 9-подвесные леса; 10-стенка бетонной конструкции.

20. Бетонирование конструкций методом набрызга, с применением пневматической опалубки. Торкретирование бетона – технологический процесс нанесения на пов-ть конс-ции или опалубки в струе сжатого воздуха одного или нескольких слоев цементно-песчаного раствора или бетонной смеси.Торкретирование бетона осущ-ют 2 способами: сухой и готовой смесью. При использовании сухого способа используют компрессор, сопло, шланги для подачи к соплу сухой смеси, воды и воздухаПри сухом способе сухая смесь подается в резервуар цем. пушки и под давлением 0,2…0,4 МПа по рукаву в сопло, в которое в нужном кол-ве подается вода. Сухая смесь состоит в основном из гравелистого песка крупностью до 8 мм. и цемента 300…400 кг на 1м3 заполнителя. Торкрет-бетон из сухой смеси практически не содержит избыточной воды, что придает ему более высокие физико-механические cв-ва. В сопле смесь перемешивается и подается под давлением сжатого воздуха на бетонируемую пов-ть. При торкретировании готовой смесью в сопло под давлением подается готовая смесь. В сопле смесь переводится во взвешенное состояние и под давлением наносится на пов-ть -пневмобетонирование.. При этом способе используются нагнетатели (пневмоустановки и различные насосы). При мокром способе применяют растворные смеси на мелких песках с добавками каменной мелочи фракции 3-10мм в кол-ве до 50% от общей массы заполнителя.При торкретировании заполнитель в бетоне имеет большую крупность, чем при набрызге. Набрызг бетона является разновидностью торкретирования. Суть: С помощью набрызг-установки по рукаву d=50 мм под давлением 0,4-0,5 МПа к насадке подают сухую отдозированную смесь с заполнителем (гравий, щебень) крупностью до 20-25 мм. По другому рукову с d=20 мм подают воду под давлением более 0,6 МПа. Перемешанную в смесительной камере увлажненную смесь наносят на поверхность. Для класса бетона В22,5 и выше - цемент не ниже М 500. Наносят бетон в несколько слоев. Мах слой вертикальной поверхности и наклонной до 100 мм, для потолочных поверхностей 60-70 мм за счет высокой прочности сцепления. При безопалубочном бетонировании опалубкой является арматура или арматурная сетка. Область применения нанесение бетонных смесей под давлением сжатого воздуха: возведение тонкостенных конструкций (купола, оболочки, складки), возведение резервуаров, подземных сооружений, устранение дефектов бетонной конструкции, создание защитного и водонепроницаемого слоев, бетонирование других конструкций.Пневматическая опалубка представляет собой замкнутую оболочку, которая принимает требуемую криволинейную форму вследствие избыточного давления, создаваемого нагнетанием внутрь воздуха.Пневмоопалубку выполняют из высокопрочной прорезиненной ткани толщиной 0,3-0,5мм или прочной полимерной пленки, пленки из резинолатексных материалов, наполненной сжатым воздухом или пневматически поддерживающих элементов с формообразующей оболочкой. Ее раскраивают по спец. выкройкам, сшивают, швы проклеивают тем же материалом. Опалубку закрепляют по контуру основания, затем в нее нагнетают воздух под давлением 0,05 МПаПневматическая опалубка применяется при возведении сооружений и отдельных элементов криволинейной пов-ти. Ее применяют при стр-ве коллекторов, покрытий купольных соор. диаметром до 36м и сводчатых тонкостенных конс-ций при пролете 12…18м. С ее помощью можно возводить склады, производственные здания, ангары для различной техники, зернохранилища, системы коллекторов и трубопроводов, спортивные соор. В эту опалубку укладывают состав торкрета. В него входят цемент и песок, а в состав набрызг-бетона помимо цемента и песка входит крупный заполнитель размером до 30мм. Растворы или б.смеси приготавливают на портландцементах. Процесс нанесения слоя торкрета включает 2 стадии:На первой стадии на пов-ть нанесения укладывают пластичный раствор - это раствор с самыми мелкими фракциями заполнителя.На второй стадии происходит частичное проникновение в растворный слой зерен более крупного заполнителя и образование слоя торкрета или набрызг-бетона. При торкретировании часто теряется некоторое кол-во материала, отскакивающее от пов-ти нанесения – «отскок». Первоначально наносят слой в 2мм, который состоит из цементного теста. По мере увеличения толщины наносимого слоя более крупные частицы задерживаются в нем, после чего устанавливается постоянный процесс отскока. Уменьшение отскока достигается выбором оптимальных скоростей выхода смеси из сопла и расстоянии от сопла до пов-ти.Перед бетонированием ее пов-ть покрывают эмульсионной смазкой. Армирование производят из дисперсного армированного стекловолокна или из обычной сетки. Бетон наносят набрызгом или послойно. После приобретения бетона проектной прочности, опалубку отделяют от бетона. При работе в опалубке необходимо поддерживать рабочее давление около 1,2 кПа. Воздухоподающая установка должна работать в автоматическом режиме, давление внутри нее постоянно контролируется манометром. Для нанесения смеси используют установку «Пневмобетон» с различными модификациями, в состав которых входят: приемно-перемешивающее уст-во со смесителем принудительного действия; вибросито с ячейками 10х10 мм; питатель; материальный трубопровод; воздушный трубопровод; сопло для нанесения смесей. Для качественного нанесения слоев этой установкой руководствуются следующим: сопло при нанесении смеси располагают перпендикулярно пов-ти; сопло должно находиться на расстоянии 0,7-1,2м от рабочей пов-ти, для максимального уменьшения «отскока»; на вертикальные пов-ти смесь наносят снизу вверх; толщина единовременного слоя не более 15мм при нанесении на гориз. (снизу вверх) пов-ти; 25мм - на вертик. пов-ти и 50мм - на гориз. пов-ти (сверху вниз).При укладке смеси поверхность ранее уложенного слоя должна быть тщательно увлажнена и разница по срокам нанесения бетона на смежных участках опалубки недолжна превышать 2-4ч.Важными преимуществами пневмоопалубки являются ее малая масса, мобильность, высокая оборачиваемость (до 150 циклов) и низкая трудоемкость монтажа и демонтажа.Технологический процесс включает следующие операции: 1- доставка опалубки в свернутом виде. 2- расстилание опалубки на подготовленное основание с предварительно устроенными по контуру фундаментами. 3- герметизация опалубки по опорному контуру.

21.Виды инженерных сооружений. Классификация по строительно-конструктивным признакам. Методы возведения. Опоры линий электропередачи (ЛЭП) по назначению и положению на трассе разделяют на промежуточные, которые лишь поддерживают провода, и анкерные, основное назначение которых - восприятие натяжения проводов и тросов. Анкерные опоры бывают угловые, располагаемые в точках поворота трассы ЛЭП, и концевые, устанавливаемые в начале и конце трассы. Опоры изготовляют стальные (на напряжение 330 ... 550 кВ), железобетонные (на напряжение 110 ... 500 кВ и менее) и деревянные (на напряжение 110 ... 220 кВ и менее). Высота опор на трассах ЛЭП напряжением 110 ... 500 кВ с относительно спокойным рельефом местности составляет 15 ... 30 м, а при большой разности отметок, например в местах переходов через реки, поймы, водохранилища, ущелья, железные дороги, автострады, каналы и др., достигает 120 м. Монтаж сборных фундаментов. Сборные фундаменты под опоры монтируют с помощью автомобильных и гусеничных кранов. В зависимости от массы фундаментов и состояния проездов используют автомобильные краны грузоподъемностью 6,3 ... 10 т, краны- трубоукладчики и др. для обеспечения правильного положения всех четырех фундаментов под широкобазовые опоры применяют инвентарный шаблон в виде жесткой рамы из уголковой стали с отверстиями, соответствующими расположению анкерных болтов на фундаментах. Шаблон накладывают с помощью крана сразу на все опущенные в котлован фундаменты опоры, ориентируя его положение относительно оси линии электропередачи по рискам. После этого каждый фундамент передвигают краном так, чтобы все болты вошли в отверстия рамы. Шаблон снимают после окончательной выверки фундаментов и засыпки котлованов не менее чем на половину их глубины. При монтаже опор методом поворота фундаменты необходимо усиливать установкой временных упоров между верхней частью стоек и плотным грунтом для обеспечения их устойчивости при восприятии горизонтальных монтажных усилий. Монтаж стальных опор. Стальные опоры ЛЭП изготовляют преимущественно сварными пространственными секциями. В зависимости от условий транспортирования эти секции могут быть укрупнены на сборочных площадках и в целом виде (с траверсами или без них) перевозиться к месту установки. Если условия перевозки (ширина дорог, проездов, грузоподъемность транспортных средств) не позволяют транспортировать опоры секциями, их изготовляют из отдельных деталей, которые транспортируют в пакетах и собирают на болтах у мест установки. Сборку опор производят с помощью автомобильных или гусеничных кранов: выкладывают укрупняемые части, соединяют их на сборочных болтах, предусмотренных проектом, и выверяют собранную конструкцию. Если же на заводе-изготовителе производят контрольную сборку, соединение частей у мест монтажа (на пикете) выполняют на проектных болтах без сборочных. В собранных опорах, кроме геометрических размеров, проверяют: симметричность подкосов по отношению к оси опоры; перпендикулярность траверс оси опоры; расположение осей подкосов и оси опоры в одной плоскости, перпендикулярной оси траверсы. Опоры Высотой до 50 м устанавливают преимущественно с помощью гусеничных или тракторных стреловых кранов. Застропив опору несколько выше центра тяжести, ее устанавливают обычным способом. Чтобы снизить центр тяжести опоры, к ее нижней части можно прикрепить тяжелые инвентарные плиты. Опоры больших размеров и массы поднимают с помощью падающей стрелы, используя тяговую и тормозную лебедки, однако при этом требуются многорольные полиспасты со сложным комплексом блоков, тросов и якорей. Более целесообразно применение совместно гусеничных кранов для подъема и тракторов для тяги и торможения, что значительно упрощает работу и сокращает ее продолжительность. При этом опору поднимают краном, устанавливают в наклонное положение, определяемое параметрами крана, и затем доводят ее до проектного положения тракторами. При использовании падающей стрелы опору собирают так, чтобы ее основание после поворота вокруг шарнира А заняло на фундаменте проектное положение. Стрелу крепят к основанию опоры и тяговым тросом связывают с верхней частью. К установке опор целесообразно приступать только после устройства всех фундаментов и сборки опор на определенном участке трассы, без пропусков, так как возвращение на пропущенные пикеты при водит к большим затратам труда и времени. Переходные опоры большой высоты и массы монтируют методом наращивания; секции собирают в вертикальном положении ползучим краном, вертолетом или с помощью монтажной мачты. Монтаж верхних секций переходной опоры высотой 58 м и массой 45 т выполняют методом посекционного наращивания с помощью ползучего крана. Первые две секции опоры устанавливают стреловым краном. Этим же краном и полиспастом, закрепленным вверху второй смонтированной секции, устанавливают трубчатый ползучий кран с поворотной головкой. Третью и последующие секции монтирует ползучий кран, который последовательно перемещается на каждую из установленных секций самоподъемным устройством. Монтаж опор ЛЭП с помощью вертолетов. В труднодоступных гористых, болотистых и лесных местностях, где устройство дорог, транспортирование опор ЛЭП, материалов к местам установки весьма сложны, экономически невыгодны или технически невозможны, оказалось целесообразным применение вертолетов не только для доставки деталей опор на пикеты, но и для их монтажа. Для строительства ЛЭП в гористой, сильно пересеченной местности, покрытой густым высоким лесом, в Крыму были использованы вертолеты грузоподъемностью 1,3т с приспособлениями для подвески грузов. Опоры или секции доставляли вертолетом к месту установки подвешенными на стропах в горизонтальном положении и укладывали вблизи фундаментов при зависании и плавном опускании вертолета. Возникающая при этом слабина стропа позволяла быстро отцеплять груз, и вертолет возвращался за следующим грузом. Элементы опор собирали на земле и крепили к фундаменту посредством инвентарного шарнира. При монтаже вертолет зависал над опорой, монтажники крепили свисающий с него строп к тяговой нитке полиспаста, и вертолет, набирая высоту, плавно поднимал опору методом поворота. Связь между вертолетом и монтажниками осуществлялась по радио или внутреннему переговорному устройству. Таким способом устанавливали опоры высотой до 22 м, масса которых примерно вдвое превышала грузоподъемность вертолета. Монтаж методом поворота вертолетами производят также посредством удлинения опоры временной монтажной стойкой. При этом отдельные секции опоры доставляют вертолетом к фундаменту, где производится ее Радио- и телевизионные мачты монтируют методом посекционного наращивания или методом поворота в целом виде. Секции, предварительно собранные из плоскостей вместе с лестницами и площадками, наращивают ползучим краном. Для крепления опорных башмаков ползучего крана предусмотрены отверстия. В зависимости от конструкций мачт применяют ползучие краны разных типов: трубчатые мачты монтируют краном ПКТ, а решетчатые кранами ПКР и СПК. Грузоподъемность их 2 ... 12 т. Основными частями крана ПКТ-6 грузоподъемностью 6 т являются обойма, мачта и оголовок. Обойма в верхней части имеет шарнирную балку с балансирной балкой, внизу - шарнирную опорную диафрагму. С помощью опорной балки, поворачиваемой вокруг оси, обойма навешивается на опорный столик ранее смонтированной секции радиомачты. Диафрагма, скрепляемая с уголком штырем, фиксирует вертикальное положение обоймы. Внутри обоймы, закрепленной на секции, может перемещаться по вертикали трубчатая мачта крана, которая внизу имеет опорную балку. Посредством опорной балки, опускаемой на нижний опорный столик, и крючка, накладываемого сверху на секцию радиомачты, мачта закрепляется, и обойма может перемещаться по ней. На мачте крана сверху расположены оголовок, поворотное устройство с поворотным кругом, стрела, блоки для грузового каната и стрелового крана. Под поворотным кругом на мачте закреплен кронштейн с отводными роликами для каната поворота оголовка мачты. Сбегающие нитки полиспаста внутри трубчатой мачты проходят с верхних блоков вниз и направляются на две электролебедки с тяговым усилием 50 кН. Стреловой канат таким же образом проходит на электролебедку с тяговым усилием 50 ,кН, а канат поворота направляется вне трубы крана на ручную лебедку с тяговым усилием 15 кН. Обойма поднимается по мачте крюком 'крапа и канатом, закрепленным на нижней части обоймы. Подъем мачты в обойме осуществляется канатом, запасованным через блок, закрепленный в нижней части мачты, и блок, закрепленный в нижней части обоймы. Канат подъема направляется на электролебедку с тяговым усилием 50 кН. Грузоподъемность крана на вылете стрелы до 2,3 м составляет 6 т, с увеличением вылета до 5 м снижается до 2 т. Опорную секцию радиомачты монтируют и устанавливают на ней ползучий кран ПКТ-6 с помощью гусеничного крана. Все последующие секции монтируют ползучим краном. Для обслуживания рабочих к обойме крана прикреплена площадка с лестницей. Операции по стыкованию и сварке секций радиомачты производят с нижней и верхней площадки с лестницами. После проектного закрепления каждой секции радиомачты в четырех диаметрально противоположных местах болтами или сваркой кран перемещают. Подмости переставляют крюком стрелы с помощью траверсы и стропов. Вытяжные трубы монтируют методами: - наращивания панелей или блоков конструкций; - крупноблочным; - комбинированным: нижнюю часть - укрупненным блоком, устанавливаемым самоходным стреловым краном, верхнюю - наращиванием; подращивания; в целом виде; скольжением с помощью мачт или поворотом с выжиманием. Монтаж методом наращивания производят секциями с помощью специального портала или ползучего крана. При этом методе большие объемы работ по оформлению узлов и перестановке крана выполняют на высоте, что требует устройства специальных приспособлений, люлек, лестниц, подмостей. Монтаж ведут в опасных, стесненных условиях, при замедленном темпе. Все это снижает производительность труда монтажников и увеличивает продолжительность работ. В последнее время вытяжные трубы монтируют методом наращивания с использованием прислонных башенных кранов. Крупноблочный монтаж каркаса вытяжных труб выполняют стреловым самоходным краном из нижнего и верхнего укрупненных блоков. Верхний блок поднимают в наклонном положении, осуществляют плавный поворот монтируемого блока в вертикальное положение, при этом оголовок стрелы входит внутрь блока через подготовленный проем, затем устанавливают блок в проектное положение

.

При комбинированном методе для ускорения и упрощения работ нижние секции каркаса трубы на высоту 20 ... 50 м монтируют гусеничными кранами. Монтаж остальных секций выполняют ползучим полноповоротным краном, портальным подъемником либо с помощью специальной траверсы, устанавливаемой на верхней секции вытяжной трубы. В последнем случае в смонтированном каркасе устанавливают верхнюю часть трубы длиной 35 м, на оголовке которой закрепляют равноплечую траверсу с двумя грузовыми тележками. Каркас монтируют плоскостными панелями массой до 15 т, которые собирают на стенде и подают гусеничным краном в зону монтажа. После монтажа каждого яруса панелей каркаса трубу поднимают с помощью двух полиспастов и двух электрических лебедок и подращивают секцию трубы длиной 10 м. Затем монтируют следующий ярус каркаса, поднимают трубу, подращивают ее и так до полного завершения монтажа трубы.

22. Возведение прокатных станов. Продукцией прокатного производства являются балки, листы, трубы и сортовой металл, выпускаемые на спец. оборудовании - станах. Прокатные цехи располагаются в многопролетных зданиях, которые содержат машинные залы, становые пролеты, отделочные пролеты и дополнительные пролеты, определяемые спецификой и назначением производства. Прокатный стан «3000» на металлургическом заводе находится в здании 1260 м в длину и 216,5 м в ширину. Здание состоит из 5 основных пролетов, четыре из них - по 24м. Здесь расположены печной пролет (Ъ=23,4м) с котлами-утилизаторами, становой пролет и пролеты склада слябов (п=18,6м). Остальная часть зд. состоит из 7 пролетов: пять из них - по 36м, два - по 18м. В этой части здания размещаются пролеты холодильников и склад готовой продукции. В пролетах здания располагается большое кол-во мостовых кранов. Для сокращения продолжительности и трудоемкости СМР принято вынесение сборочных и укрупненных работ за пределы главного корпуса стана на специально оборудованную площадку конвейерной линии. Она представляет собой сборочно-комплектовочное предприятие. Эффективность конвейерной линии заключается в раннем представлении фронта работы общестр-ным и специал-ым организациям. Покрытие здания запроектировано пространственными блоками размерами в плане 3 О X 1 О и 3 О X 3 О м, с учетом применения конвейерной сборки и крупноблочного монтажа конс-ций. Блок представляет собой 4 стропильные фермы с шагом м/у средними 12м и крайними фермами 11,85м, фонарные конс-ции, оборудование и коммуникации межферменного пространства, систему вертикальных и горизонтальных связей. Рядом со стоянками конвейерной линии располагаются площадки по складированию материалов и предварительному укрупнению конс-ций. На обслуживание складов и стоянок используют обычные серийные краны, а также спец. кран-балки грузоп-тью 2т, перемещающиеся по спец. эстакадам. Стоянки по устр-ву кровли находятся в закрытом помещении, перекрытием которых явл-тся легкие структурные конс-ции, что улучшает условия производства кровельных работ и уменьшает сбои и перерывы в работе при неблагоприятных климатических условиях. В помещении работают кран-балки грузоп-тью 2т. Транспортировка блока покрытия вдоль пролета производится по ранее смонтированным путям с помощью установщика грузоп-тью 200т, который устанавливал блок в проектное положение.Оборудование прокатных станов монтируется эксплуатационными мостовыми кранами соотв-щих пролетов. Краны сдаются во временную эксплуатацию в установленном порядке по опережающему графику. В зависимости от требований, Предъявляемых к точности установки на фундаменты, прокатное оборудование делится на три группы: I группа -машины и узлы, устанавливаемые в линии, связанные с технологическим процессом и требующие высокой точности установки для обеспечения нормальной их работы: рабочие и шестеренные клети, манипуляторы, ножницы, пилы, гидравлические подъемники, прессы и плавильные машины, механизмы приводов, машины агрегатов непрерывного травления, поперечной и продольной резки, электролитической очистки, лужения и оцинкования и т.д. II группа — машины, устанавливаемые в линии, связанные общим технологическим процессом, то меньшей точности установки: транспортные рольганги, толкатели, сталкиватели и выталкиватели; стойки и рамы механизированных стеллажей, холодильников, транспортеров; механизированные упоры, конвейеры горячих рулонов; III группа - оборудование, не имеющее приводов и устанавливаемое в общей цепи прокатки: амортизаторы, упоры ввозов, карманы; стойки, рамы и балки немеханизированных стеллажей; отдельно стоящие машины. По ППР и нормативным документам принимаются способы установки оборудования на фундаменты. Выверка оборудования в плане и по высоте производится с помощью временных опорных элементов или инвентарных устройств, удаляемых после твердения подливки.