- •3. Строительный генеральный план. Виды и содержание в составе ппр. Принципы проектирования на стадии выполнения отдельного вида смр.

- •9. Возведение каркасно-панельных зданий. Способы производства работ,машины, механизмы, технологическая оснастка.

- •14. Строительно-конструктивные решения монолитных и сборно-монолитных зданий. Методы возведения зданий в зависимости от типа применяемой опалубки.

- •23. Возведение ккц. Методы производства работ, машины, механизмы и технологическая оснастка.

9. Возведение каркасно-панельных зданий. Способы производства работ,машины, механизмы, технологическая оснастка.

В зависимости от массы элементов, габаритов зд. и др. условий производства монт. краны могут располагаться с одной либо с двух сторон здания. На каждом ярусе, равным по высоте 2 этажам каркасно – панельного зд., монтаж каркаса начинают с лестничной клетки, пространственная жесткость которой обеспечивает неизменяемость монтируемых конс-ций; этаже лест. Клетка служит переходом с этажа на этаж. В зависимости от принятой оснастки и условий организации процессов используют и др. последовательность монтажа, при которой образуются жесткие ячейки из элементов каркаса. Установку и временное крепление 2-х этажных колонн производят кондукторами групповыми или одиночными. Групповые наиболееэффективны. Комплект этих кондукторов обеспечивает точную установку в проектное положение 16 2-х этажных колонн. Им монтируют ригели и перекрытия без добавочных приспособлений. Групповой рамно–связевой кондуктор – жесткая пространственная решетчатая конс-ция, сваренная из прокатных профилей, с шарнирной плавающей рамой. В монтажный кондукторный комплект МКК входят 4 кондуктора, соединяемые жесткими трубчатыми тягами. Решетчатая конс-ция кондуктора состоит из 4 сварных жестких элементов (нижней и верхней ферм, правой и левой тумб), что обеспечивает их транспортирование в виде отдельных узлов. Нижняя ферма состоит из 4 опорных стоек для установки кондуктора на перекрытие этажа, 2 пар направляющих швеллеров для выдвижных площадок, рабочего настила, 4 выдвижных площадок. К стойкам подвешены шарнирах – рычагах нижние фиксаторы колонн, состоящие из 2 раскрывающихся полуобойм. Фиксаторы служат для совмещения и временного закрепления низа устанавливаемых колонн соосно с выступающими оголовками колонн нижнего яруса. Тумбы связывают м/у собой фермы. Верхняя ферма служит для размещения и закрепления на ней шарнирной рамы. В середине фермы имеется люк для выхода на раб. площадку. На ферме расположен Ме рабочий настил с ограждением. Точную установку колонн обеспечивают 4 жестких захвата – фиксатора в углах шарнирной рамы. Рама состоит из 2 продольных балок и может перемещаться в горизонтальной плоскости с помощью домкратов и винтов. Для установки рам по оси колонн к рамам крепят спец. геодезические линейки. Нижние фиксаторы после установки на перекрытие крепят нижними хомутами за выступающие оголовки колонн смонтированного яруса. Затем устанавливают в проектное положение шарнирные рамы. Первой устанавливают раму № 1, перемещая раму домкратами и винтами, с помощью теодолита совмещают по вертикали геодезические линейки с дополнительными осями. Раму № 2 поперечными тягами приводят в проектное положение по отношению к продольной оси, а затем теодолитом точно совмещают с поперечной осью. Рамы № 3 и № 4 устанавливают аналогично.Последующий ярус монтируется после установки всех сборных элементов нижележащего и переноса всех основных осей с цоколя на оголовки колонн. Монтаж яруса начинают с установки 2хэтажных колонн. Колонну подводят к обойме нижнего фиксатора и плавно опускают на оголовок колонны нижнего яруса. Верх устанавливаемой колонны закрепляют хомутами верхнего фиксатора и колонна занимает точной проектное положение. С площадок кондуктора укладывают на консоли колонны и приваривают к ним сначала нижние, а затем верхние ригели. Групповые кондукторы переставляют кранами на следующую позицию после образования жесткой ячейки из элементов каркаса. После их перестановки сначала на первом, а затем на втором этажах устанавливают сан. технику, перегородки и др. Затем укладывают лестницы и марши. Выверка маршей производится по первой верхней ступени, после чего его закрепляют сваркой. Плиты перекрытий укладывают на слой цем. раствора. Их сваривают с колоннами и ригелями, создавая жесткость монтируемой ячейки. Последними монтируются наружные панели стен. Сначала устанавливают торцовые и все подоконные ленточные панели, а после их закрепления сваркой и заделки швов – простеночные.При одноэтажном кондукторе все сборные элементы здания, кроме 2хэтажных колонн, монтируют поэтажно. Для быстрого создания жесткости на каждой захватке создают жесткие ячеек, включающие 4-8 колонн. Установка, выверка и временное крепление колонн выполняется кондукторами, которые скрепляют 2 хомутами с оголовком смонтированной колонны нижнего яруса. Положение колонны регулируют винтами кондуктора. Затем на консоли укладывают ригели и сваривают. После этого кондуктору снимают. Остальные элементы монтируют как и при групповом кондукторе.

10. Возведение зданий из объемных элементов. Способы производства работ, машины, механизмы и технологическая оснастка.Достоинства метода: Производство объемных элементов в заводских условиях для пром. объектов обусловлено необходимостью монтажа сложного технического или технологического оборудования, выполнение которого не представляется возможным в построечных условиях. Объемный элемент – готовый стр. блок со смонтированным оборудованием и выполненными отделочными работами.

Объемные элементы можно подразделить на несколько групп: - блок – элементы – для жилищного стр-ва;- блок – комната, включая блок – кухни и лестничные клетки; - блок – секции – для жилищного стр-ва;- блок – квартиры – блоки на всю ширину здания, включая 2 комнаты;- просто объемные элементы – санитарно – технические кабины, лифтовые шахты.

Перенос основных технологических процессов в заводские условия повышает уровень индустриализации в 2 раза по сравнению с крупнопанельным домостроением. Эти элементы изготавливаются на заводах по 2 направлениям. При первом – в спец. опалубке их формуют монолитным способом, при втором – собирают на заводе в спец. кондукторе из сборных ж/б элементов, соединяют на сварке, стыки замоноличивают. Сборка блоков подразделяется на: 1. «стакан» с приставной панелью потолка; 2. «лежачий стакан» с приставной наружной стеновой панелью; 3. «опрокинутый стакан» с приставной панелью пола. Готовые блоки массой от 6 до 30 т. грузят кранами с помощью спец. пространственной балансирной траверсы на транспорт и доставляют на стройплощадку, где монтаж осуществляется непосредственно с транспор. средств. Возведение зд. из объемных элементов имеет ряд технологических ограничений: применение мощных кранов для погрузки, разгрузки, монтаж и сложность транспортирования блоков. Перевозку блоков осуществляют трейлерами или спец техникой, оборудованной устройствами для погашения вибрационных нагрузок и предохранения от образования трещин в конструкции блока. Подъем блока с трейлеров осущ-ют в 2 приема: сначала блок поднимают и отводят в сторону от платформы трейлера, проверяют положение блока в пространстве, надежность строповки и только затем подают к месту установки. Блок принимают монтажники на высоте 30-50 см от уровня перекрытия и на расстоянии 1,5-2 м от ранее установленного блока и затем наводят его в проектное положение. Чтобы не было раскачивания используют оттяжки, которые крепятся к пространственной траверсе по диагонали. Чтобы обеспечить проектный зазор м/у смежными блоками при установке используются фиксаторы, которые закрепляют в швах ранее смонтированных блоков нижнего ряда, по 2 на 1, блоки расстраповываются после окончательной их выверки, фиксаторы переставляют для выверки следующ. блока. Герметизация стыков заключается в забивке пористых жгутов или заполнение их быстротвердеющей пеной, нанесением мастики и сверху защитного покрытия, предохраняющего мастику от старения. Для заделки стыков могут применяться подвесные люльки или спец. монтажные контейнеры, к ним могут подвешиваться подвесные площадки для заделки стыков и швов. Нулевой цикл зд. возводят традиционными методами. Особое внимание уделяется геодезическому контролю производства работ, обязательному соблюдению допусков по горизонтали, вертикали и точности размеров сооружения в плане. Последовательность монтажа определяется конструкцией блоков, способами их стыкования, применяемыми монтажными механизмами. Объемные элементы монтируют с помощью козловых или гусеничных стреловых кранов. Наиболее удобными для монтажных работ являются козловые краны; высота подвески крюков козловых кранов до 31 м позволяет с их помощью монтировать 9 – этажные дома прямоугольной конст-ии. Здания до 12 этажей и ломанной конфигурации требуют применения стреловых, башенно – стреловых и башенных кранов грузоподъемностью до 100т. Существует технологическая последовательность производства работ. Если здание запроектировано из блок – секций, установка сан-тех оборудования по вертикали и горизонтали не должна мешать последовательной установке блоков от дальнего торца зд. Для зд. с блок – элементами при расположении стыков коммуникаций внутри блоков наиболее рационально делать параллельным монтажом обоих продольных рядов объемных блоков от одного торца к другому. Блоки с коммуникациями монтируются в первую очередь, а затем устанавливать остальные блоки. Общие правила организации монтажа: - здание разбивают на захватки при большой длине – около 10 – 12 секций.- точность установки блоков первого этажа обеспечивают теодолитом, а последующие этажи устанавливают с выверкой только по вертикали. - сначала монтируют блоки, дальние от кабины машиниста ;- первыми монтируются все объемные элементы, а затем доборные элементы, имеющиеся в конструктивном решении;- заделка стыков не должна мешать монтажу.

11. Возведение зданий подъемом этажей и перекрытий. Способы производства работ, машины, механизмы и технологическая оснастка. Этот метод используют для возведения жилых, общественных и производственных зданий. Сущность метода подъема перекрытий заключается в изготовлении на уровне земли пакета перекрытий, которые подъемниками последовательно поднимают по колоннам и ядрам жесткости и закрепляют в проектное положение. Подъем этажей отличается тем, что после изготовления пакета перекрытий все конст-ции каждого этажа собирают на земле и потом готовый этаж поднимают на проектную отметку. Работы по обустройству при методе подъема перекрытий ведутся на проектных отметках, а при подъеме этажей – на уровне земли. Подъем перекрытий применяют для зданий свыше 9 этажей, подъем этажей – 5- 9 этажей из – за необходимости установки большого числа тяг для подъема смонтированного этажа и мощных подъемников. Преимущества: - в районах со слаборазвитой индустрией можно строить жилье без башенных кранов. Недостатки:– здание можно стоить в стесненных условиях, на застроенных территориях, при реконструкции предприятий;– применим в сейсмических зонах, при сложных инженерно – геологических условиях.– позволяет использовать гибкую планировку этажей, осуществлять необходимую компоновку объема сооружения, применять нетиповые конструкт. и планировочные решения. Оборудование и механизмы. Опалубки для бетонирования ядер жесткости. В скользящей опалубке ядро жесткости обычно возводят сразу на всю его высоту, после этого внутри ядра монтируют встроенные конструкции: лифтовые шахты, лестничные марши и площадки. Монтировать элементы, опуская их в ядро на всю его высоту, и заводить конструкции в оставленные для них гнезда очень неудобно. Поэтому скользящую опалубку применяют только при возведении зданий высотой 9 – 12 этажей. Монолитные ж/б ядра жесткости при использовании переставной опалубки сначала бетонируют на высоту 2-3 этажей, а затем в процессе контролируют, чтобы верх забетонированного ядра жесткости опережал верх поднятой плиты покрытия на 2 – 3 этажа. Переставную опалубку используют чаще, оборачиваемость ее высокая, высота яруса бетонирования обычно равна половине высоты этажа и даже целому этажу. Установка встроенных конструкций также затруднена, их опускают в забетонированное ядро и далее заводят в оставленные гнезда. Перепад между верхом забетонированной шахты и уровнем монтажа встроенных конструкций составляет 4...5 этажей. Применение переставной опалубки для возведения ядер жесткости обычно ограничивается зданиями высотой до 16 этажей включительно. При любом принятом решении по технологии возведения ядра жесткости оно должно опережать подъем плит настолько, чтобы на уровне верхней поднятой плиты перекрытия бетон ядра жесткости уже должен набрать не менее 70% проектной прочности. Предпочтительным решением может быть применение смешанной опалубки – объемно-блочной с внутренней стороны ядра и крупнощитовой – с наружной стороны. Отставание в установке сборных элементов в ядре жесткости при этом варианте бетонирования составит не более 2...3 этажей. Технология плит перекрытий. До бетонирования пакета плит необходимо подготовить поверхность ровную и гладкую. Основание может быть на уровне верха монолитной фундаментной плиты или на уровне перекрытия над подвалом. По этой плоскости устраивают цем. стяжку 25-30 мм для выравнивания основания. Плиты бетонируют поочередно, начиная с плит первого этажа. След. Плиту начинают бетонировать, когда бетон предыдущей наберет необходимую прочность. Поверхность каждой плиты выравнивают, шлифуют и покрывают разделительным слоем. Изготовление плиты на месте позволяет сделать ее сплошной на весь этаж вместе с балконами и лоджиями. В качестве разделительного слоя используют различные материалы: рулонные (рубероид, пергамент), жидкие полимеры, суспензии и эмульсии (меловая, глинистая или известковая), листовые материалы (асбесто- и стеклоцементные). Разделительный слой должен быстро высыхать, обладать хорошей прочностью, эластичностью, быть дешевым. После устройства разделительного слоя устанавливают арматурный каркас. На этот слой опускают вниз воротники по одному с каждой колонны, а под воротником устраивают 4 прокладки и герметизирующий шнур по контуру. После этого устраивают арматурные каркасы, которые соединяют с воротниками сваркой. Для бетонирования плит перекрытий устанавливают бортовую опалубку, ограничивающую плиту по контуру. Бетонирование плит ведут без устройства швов. Смесь подают бадьями, бетононасосами или по виброжелобам и хоботам. Уплотняют вибробулавами или виброрейками. Технология подъема перекрытий К подъему приступают после установки колонн первого яруса, бетонирования ядра жесткости частично или на всю высоту, окончания бетонирования пакета плит перекрытий, установки и отладки домкратной системы подъема. Устойчивость каркаса здания должна обеспечиваться на всех этапах работы, что и определяет схему подъема и последовательность производства работ. Тяги от подъемников подводят под плиту покрытия, зацепляют, обеспечивают синхронность подъема всей плиты, поднимают на промежуточный уровень (на 40 см ) чтобы произвести ее осмотр. Затем поднимают плиту выше верхнего ряда отверстий в колоннах для временного опирания плиты покрытия, дают возможность сработать всем пружинным защелкам. Плиту опускают на защелки, также опускают подъемные тяги, зацепляют следующую плиту или несколько плит (от 2 до 4) если позволяет грузоподъемность подъемников и имеется доступ ко всем точкам зацепления нижней поднимаемой плиты. Пакет этих плит поднимают в промежуточное положение и опускают на пружинные защелки. После монтируют колонны следующего яруса и продолжают подъем плит с периодическим наращиванием колонн. Когда плиты нижних этажей достигнут проектных отметок, их жестко соединяют с колоннами и ярдом жесткости. Для подъема плит в проектное положение используют специальные монтажные колонны, которые временно крепят на колоннах последнего яруса. После завершения подъема и закрепления всех плит покрытия подъемники и монтажные колонны демонтируются. Плиты поднимают с помощью подъемных тяг, по 2 тяги на 1 подъемник.Защелки служат для временного опирания плит при подъеме, в последствии их заменяют на опорные штыри по достижении плитами перекрытия проектных отметок.. После закрепления плит перекрытий на проектных отметках начинают монтаж конструкций, желательно с первого этажа вверх. Перед установкой наружных стеновых панелей сначала устанавливают внутренние стены и все остальные элементы.

Рис. Этапы устройства перекрытий. а – бетонирование плит, подъем плит, наращивание колонн; б – установка воротников, бетонирование первой плиты; 1- пакет забетонированных плит; 2 – плиты верхних этажей, поднятые в промежуточное положение; 3 – ядро жесткости; 4 – монтажные подмости; 5 – крышевой кран; 6 – домкраты для подъема плит; 7 – колонны второго яруса; 8 – монтажный механизм для бетонирования пакета плит; 9 – комплект воротников на колонне; 10 – колонна первого яруса.

Машины и механизмы, технологическая оснастка.Механизация здания зависит от его габаритов. Для зданий размерами 30 на 30 м до 16 этажей применим отдельно стоящий башенный кран, размещенный на кольцевых путях, или 2 крана с двух сторон здания, а так же самоподъемный приставной башенный кран. Гусеничный кран грузоподъемностью 6-10 т устанавливают на плиту покрытия и поднимают на ней по мере возведения здания. При небольших размерах в плане на плиту могут размещаться автокраны, погрузчик со стреловым оборудованием грузоподъемностью 4-8 т и даже просто крышевой кран, который демонтируется с крыши по завершению работ.Технология работ при подъеме этажей. На земле изготавливают в виде пакета плиты перекрытий всех этажей и кровли. Затем готовую плиту с уже выполненной кровлей поднимают и закрепляют в верхней части первого яруса колонн. Производят монтаж верхнего этажа на плите перекрытия, находящейся на земле, затем поднимают полностью смонтированный этаж под закрепленную плиту кровли. Так же монтируют следующие этажи. Процесс подъема этажей и последовательного монтажа конструкций сверху вниз повторяют до тех пор, пока не будет смонтировано все здание. Каждый отдельный этаж монтируется самоходными кранами грузоподъемностью до 10 т , лучше гусеничные – они более маневренны и производительны по сравнению с автомобильными. При небольших размерах здания в плане конструкции очередного этажа можно монтировать автокраном или автопогрузчиком со стреловым оборудованием (движется по пакету перекрытий). По окончании монтажа всех конструкций этажа панели сваривают и подкосы снимают. Для повышения эффективности применения метода подъема этажей архитектурно-планировочное решение этажа должно быть таким, чтобы после сварки и замоноличивания стыков сборных элементов обеспечивалась их устойчивость.Технология подъема этажей.Подготовительные работы – устройство фундаментов, установка колонн первого яруса, бетонирование плит перекрытий и ядра жесткости выполняют также, как и при возведении зданий методом подъема перекрытий. После изготовления пакета плит производят монтаж парапетных панелей, устройство теплоизоляции и мягкой кровли (кроме последнего слоя). Затем на верхнюю плиту устанавливают подъемное оборудование с пультом управления. На плиту покрытия заезжает монтажный кран для монтажа колонн верхних ярусов, обслуживания подъемников и других транспортно-монтажных операций. После этого на колоннах устанавливается подъемное оборудование и поднимают верхнюю плиту покрытия вверх, минимальная высота подъема – не менее 2 этажей. Целесообразно, чтобы при подъеме плиты покрытия с нее по мере подъема устанавливались в монтажные отверстия защелки, что позволит при подъеме этажей без проблем устанавливать поднимаемые этажи на промежуточные опоры. Затем монтируют сборные конструкции верхнего этажа и поднимают его под уже поднятую плиту покрытия. После окончания подъема и закрепления этажа на промежуточных отметках наращивают колонны, переставляют подъемники и поднимают верхний этаж вместе с покрытием на очередной монтажный горизонт. Когда верхний этаж поднят на проектные отметки, его закрепляют к ядру жесткости клиньями или винтовыми упорами, жестко соединяют по верху воротников перекрытий с колоннами. В процессе окончательного закрепления плиты защелки заменяются штырями, которые привариваются в воротникам плиты. Бетоном заделывают зазоры между колоннами и воротниками. В горизонтальные швы наружных и внутренних стен укладывают специальные герметизирующие прокладки, состоящие из искусственного каучука. После закрепления этажа под него поднимают последующий и также закрепляют.После подъема на проектную отметку верхнего этажа, можно приступать в остальным работам (на этаже - сантехника, отделка).При большой протяженности здания плиты со смонтированными этажами изготовляют и поднимают отдельно для каждой захватки.

Рис. Последовательность возведения зданий методом подъема этажей.I…VIII – этапы работ; 1 – колонны первого яруса; 2 – временные монтажные связи; 3 – ядро жесткости; 4 – гидравлический подъемник; 5 – пакет забетонированных междуэтажных плит; 6 – крышевой кран; 7 – верхний этаж здания в период монтажа конструкций; 8 – кран для монтажа конструкций этажей; 9 – смонтированный этаж, подготовленный к подъему; 10 – этажи здания поднятые с помощью подъемников в промежуточное положение.

17. Контроль качества при возведении монолитных бетонных и ж/б конструкций. Качество бетонных и ж/б конст-ций опред-тся качеством материальных элементов и тщательностью соблюдения регламентирующих положений технологии на всех стадиях комплексного процесса. Необходим контроль на след. стадиях: при приемке и хранении всех исходных материалов (цемента, песка, щебня, арм. стали, лесоматериалов и др.); при изготовлении и монтаже арм. элементов и конст-ций; при изготовлении и установке элементов опалубки; при подготовке основания и опалубки к укладке б. смеси; при приготовлении и транспортировке б. смеси; при уходе за бетоном в процессе твердения. Все исходные материалы должны отвечать требованиям ГОСТов.В процессе армирования конст-ций контроль осущ-ся: при приемке стали (наличие заводских марок и бирок, качество арматурной стали); при складировании и транспортировке (складирование по маркам, сортам, размерам); при изготовлении арм. элементов и конструкций (правильность формы и размеров, качество сварки, соблюдение качества сварки). В процессе опалубливания контролируют правильность установки опалубки, креплений, плотность стыков в щитах и сопряжениях, положение арматуры. Правильность положения опалубки проверяют привязкой к разбивочным осям. Перед укладкой б. смеси контролируют чистоту рабочей пов-ти опалубки и качество ее смазки.На стадии приготовления смеси следят за пропорциями материалов, продолжительность перемешивания, подвижность и плотность смеси. При транспортировке смеси следят чтобы она не схватывалась, не расслаивалась, не теряла подвижность из-за потери воды.На месте укладки следят за высотой сброса смеси, продолжительность вибрирования и равномерность уплотнения, не допускают расслоения и наличие раковин, пустот. Процесс вибрирования контролируют визуально, по степени осадке, когда перестают выходить из нее пузырьки воздуха и появление цем. молока. При бетонировании массивных конст-ций уплотнение контролируют электродатчиков в виде спец. щупов, располагаемых по укладываемому слою.Окончательная оценка качества бетона получается после проверки прочности его прочности на сжатие до разрушения образцов - кубиков. Их размеры 160 на 160 мм. Для более правдивых результатов выбуривают керны из тела конс-ции, которые затем испытывают на прочность. Вместе со стандартными методами применяют косвенные неразрушающие методы оценки прочности: механический, ультразвуковой, импульсный методы. При механическом методе используется молоток Кашкарова. Молоток устанавливают шариком на бетон и слесарным молотком наносят удар по корпусу молотка. При этом шарик вдавливается в бетон. После измеряют диаметры отпечетков шарика, находят их соотн-ие и с помощью тарировочных кривых определяют прочность поверх-ых слоев бетона на сжатие.При ультразвуковом импульсном методе используют спец. улътразв-ые приборы типа УП - 4, с помощью которых определяют скорость прохождения ультразвука ч/з бетон. Затем по градуированным кривым скорости опред-ют прочность бетона при сжатии.Контроль в зимних условиях. В процессе приготовления смеси контролируют не реже чем ч/з 2 ч: отсут-вие льда, снега и смерзшихся комьев в неотогреваемых заполнителях, подаваемых в бетоносмеситель, при приготовлении смеси с (противоморозными добавками, температуру воды и заполнителей перед загрузкой в бетоносмеситель, концентрацию раствора солей, температуру смеси на выходе из бетоносмесителя. При укладке смеси контролируют ее температуру во время выгрузки из транспортных средств и температуру уложенной б. смеси. Проверяют соот-вие гидроизоляции и теплоизоляции неопалубливаемых поверхностей требованиям тех. карт. На все операции по контролю качества материалов составляют акты проверок, которые предъявляют комиссии, принимающей объект. В ходе производства оформляют актами приемку основания, блока перед укладкой б. смеси и заполняют журналы работ контроля температур по установленной форме.

12. Возведение одноэтажных здании из сборных ж\б унифицированных конструкций. Способы производства работ, машины, механизмы, технологическая оснастка. Строповка конструкций.Строповку сборных ж/б конструкций производят с помощью стропов, захватов и траверс. Захватные приспособления для строповки должны обеспечить удобные быстрые и безопасные захват, подъем и установку конструкций в проектное положение и их растроповку. Одним из важных требований к захватным приспособлениям является возможность расстроповки с земли или непосредственно из кабины крана.

Стропы изготовляют из стальных канатов; бывают они двух основных видов – универсальные и облегченные. Универсальные выполняют в виде замкнутой петли, облегченные – из отрезка каната с закрепленными на обоих концах крюками, петлями на коушах или карабинами. Стропы могут быть изготовлены с одной, двумя, четырьмя и более ветвями в зависимости от вида и массы поднимаемого элемента. Усилие в каждой ветви стропа зависит от угла наклона стропа относительно вертикали, массы поднимаемого груза, количества ветвей стропа и коэффициента, определяемого в зависимости от угла наклона стропа. Так с увеличением угла наклона стропа усилия в ветвях стропа тоже увеличиваются.

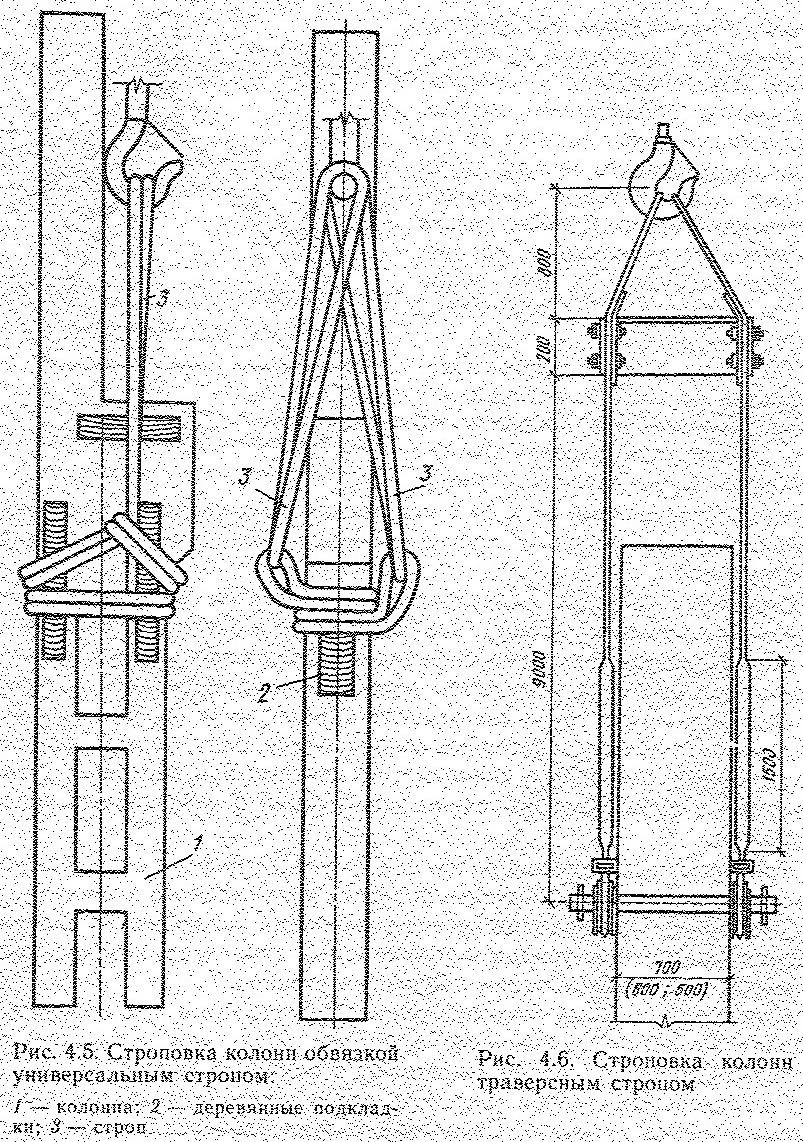

При изготовлении стропов более чем с тремя ветвями следует соблюдать их равенство по длине, иначе нагрузка в ветвях окажется неравномерной. Равномерное распределение нагрузки на каждую из ветвей стропа обеспечивается в четырехветвевом и балансирном стропе. Балансирный строп состоит из ролика, закрепленного между двумя щеками, через который пропущен облегченный строп. Строповку сборных ж/б элементов во многих случаях производят за петли (скобы), закладываемые в бетон при изготовлении изделий. Недостаток: необходимость затрат арматурной стали на изготовление петель. Траверсы, имеющие вид балок или треугольных ферм с подвешенными стропам, позволяют выполнить подвеску поднимаемого элемента за несколько точек. При подъеме грузов траверсами исключаются или уменьшаются сжимающие усилия в поднимаемых элементах, возникающих от их веса при использовании наклонных стропов. Строповку сборных ж/б фундаментов под колонны производят за петли, заложенные в бетоне двух- или четырехветвевым стропом Строповку ж/б колонн выполняют с помощью универсальных и траверсных стропов, строп-захватов, захватов или полуавтоматических захватов. Строповку колонн универсальными стропами или строп-захватами производят в обхват. Недостаток: при расстроповке монтажник должен подниматься на устанавливаемую колонну. Чтобы избежать этого, применяют строп-захваты, захваты с расстроповочным канатом или полуавтоматические захваты и траверсы, а также фрикционные захваты.

Строповку балок производят универсальными стропами в обхват, двухветвевыми стропами или траверсами за петли или через отверстия, оставленные в бетоне. Строповку подкрановых балок таврового сечения производят траверсами с захватными лапами или облегченными стропами.

Строповку ферм покрытий осуществляют с помощью решетчатых или балочных траверс универсальными стропами, стропами с полуавтоматическими механическими захватами или электрическими захватными устройствами. Строповку выполняют в обхват или через отверстия в верхнем поясе фермы. Строповку стеновых ж/б панелей, находящихся в вертикальном положении, обычно выполняют двухветвевыми стропами или траверсами.

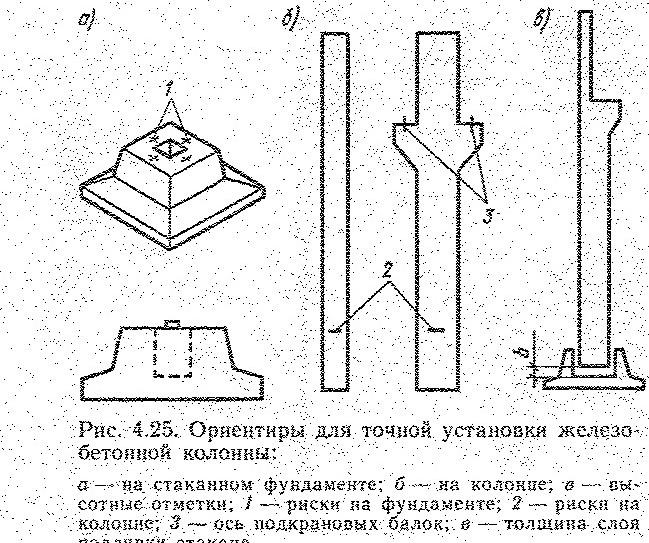

Строповку плит перекрытий производят четырехветвевыми стропами либо траверсами за петли, или через монтажные отверстия в бетоне, или с помощью консольных захватов. Строповку плит выполняют за 4 точки или более (для тяжелых конструкций). Подъем, наводка и установка на опоры, выверка и временное крепление конструкций. В процессе производства монтажных работ необходимо обращать особое внимание на соблюдение требуемой последовательности установки конструкций, временных и постоянных связей и их надежное закрепление. Монтаж каждого вышележащего яруса конструкций (подкрановых балок, балок покрытий, ферм, колонн, ригелей, плит перекрытий) можно начинать только после окончательного закрепления элементов нижележащего яруса и после достижения бетоном в стыках несущих конструкций 70% проектной прочности. Ж/б колонны в зависимости от их массы и длины, условий подачи, характеристики кранов поднимают поступательным перемещением колонны краном, поворотом колонны вдоль основания и поступательным движением крана, поворотом колонны и стрелы крана. Для обеспечения точности монтажа колонн и всего каркаса здания необходимо:- заранее подготовить опорные поверхности фундаментов путем подливки их раствором до проектной отметки, либо применять оснастку не требующую подготовки поверхности;-нанести риски на обрезе фундамента, на колонну на уровне ф-та, по верхнему обрезу колонны, по осям подкрановых балок.Установленную в стакан фундамента колонну выверяют и временно закрепляют с помощью клиньев, разводных клиньев, клиновых вкладышей, расчалок или подкосов, раздельных одиночных или пространственных кондукторов. Тяжелые колонны большой высоты необходимо кроме клиньев, укреплять расчалками или жесткими подкосами.Временное крепление и выверку колонн осуществляют с помощью раздельных кондукторов. Использование таких кондукторов обеспечивает безвыверочный монтаж. Одиночные кондукторы можно разделить на 2 типа: свободно опираемые на фундамент – предназначены для расширения базы колонны до размеров, обеспечивающих ее от опрокидывания (не воспринимают нагрузки от массы колонны) и закрепляемые к фундаменту – воспринимают массу колонн и снабжаются приспособлениями для выверки.

Ж/б балки при отношении их высоты к ширине до 1:4 укладывают на горизонтальные опоры без временного крепления; При большем отношении высоты к ширине монтируемые балки скрепляют распорками и стяжками с другими прочно устанавливаемыми конструкциями. При установке Ж/б ферм их оси совмещают с рисками на колоннах и закрепляют на анкерных болтах. Первую ферму крепят расчалками, привязывая смежные с коньком узлы верхнего пояса к неподвижным частям сооружения или специальным якорям; последующие фермы скрепляют по коньку инвентарной винтовой распоркой с ранее установленными распорками в узлах примыкания раскосов к верхнему поясу. Сварка монтажных соединений производится либо на стендах (стеллажах) в процессе укрупнительной сборки, либо в проектном положении. Методы производства работ. Практикой выработан ряд методов монтажа строительных конструкций промышленных зданий, применяемых в зависимости от требуемой последовательности производства работ, конструктивной схемы монтируемых зданий, вида оборудования, сроков и порядка ввода зданий в эксплуатацию, очередности поставки сборных конструкций и деталей. В зависимости от направления монтажа различают метод продольного монтажа, когда сборку ведут отдельными пролетами, и метод поперечного, или секционного, монтажа.

Метод поперечного монтажа применяют в случаях, когда здание вводится в эксплуатацию отдельными секциями, включающими все пролеты здания; при монтаже конструкций кранами большого радиуса действия, с тем чтобы полнее использовать их на каждой стоянке; при необходимости или целесообразности перемещения монтажных кранов только в поперечном направлении.

Для сокращения продолжительности строительства монтаж зданий осуществляют одновременно в двух направлениях: от середины к торцам. При таком методе строительства организуют два независимых объектных потока производства работ. Каждый поток может включать один или несколько специализированных потоков по монтажу конструкций. При этом каждый специализированный поток выполняется соответствующим комплектом монтажных машин. Если возводимое здание имеет значительную площадь, его делят на ряд участков. Размеры участков принимают в зависимости от объемно планировочных и конструктивных решений здания, особенностей ввода его в эксплуатацию, трудоемкости работ и пр. Членение здания на участки наилучшим образом обеспечивает поточное производство работ. Монтаж конструкций на каждом из участков осуществляется самостоятельным специализированным потоком. Работы на участках могут выполняться последовательно, одним потоком или параллельно — несколькими специализированными потоками, т. е. одновременно на нескольких участках.

Последовательность установки конструкций может быть раздельной, комплексной и комбинированной (рис. 2.10) Раздельная (дифференцированная) установка. Такая последовательность установки предусматривает раздельную установку однотипных элементов и конструкций в пределах монтажного участка. Например, сначала на участке или захватке монтируют колонны с окончательной выверкой и заделкой стыков, затем подкрановые балки и подстропильные фермы, после них фермы или балки покрытия и, наконец, элементы кровли (рис. 2.10, а). При этом монтаж всех видов конструкций можно производить одним краном или для установки каждого вида конструкций использовать отдельные краны с соответствующими грузоподъемностью, вылетом стрелы и сменной оснасткой. Монтаж конструкций по видам позволяет повысить производительность труда, улучшить использование кранов по грузоподъемности, значительно упростить выверку. Вот почему раздельную последовательность установки целесообразно применять, когда монтаж ведут несколькими кранами. В этом случае для монтажа отдельных видов конструкций можно назначать краны, наиболее соответствующие этому виду работ. Например, для монтажа колонн краны большей грузоподъемности, а для монтажа других конструкций — краны меньшей грузоподъемности, но с большим вылетом стрелы и Тп.Особенно эффективна раздельная последовательность установки конструкций при больших объемах работ. В этом случае снижение трудовых затрат наиболее значительно

Схемы производства ра бот при последователь ности установки конструк цийа—раздельной; б— комплексной; в — комбинированной.

Недостатком раздельной последовательности является увеличение количества проходов крана по пролету и сроков готовности первых частей здания под монтаж оборудования и другие строительные процессы. При монтаже одноэтажных промышленных зданий такая последовательность возможна только при расположении кранов вне монтируемого пролета или же при использовании козловых кранов. Это связано с тем, что уже после установки подстропильных балок и ферм краном, расположенным внутри пролета, плиты покрытия монтировать из пролета не возможно. Комплексная установка. Такая последовательность установки предусматривает одновременный монтаж различных конструкций в пределах одной или не скольких смежных ячеек здания, образующих жесткую и устойчивую систему. При такой последовательности монтажа конструктивное решение здания должно позволять устанавливать отдельные элементы, закрепляя их временно, без заделки стыков бетоном или раствором. Непрерывность процесса монтажа может быть обеспечена не для всех конструкций. Так, при монтаже объектов со сборными железобетонными колоннами, заделываемыми в стаканы фундаментов, такая последовательность приемлема, поскольку для монтажа последующих элементов, опирающихся на колонны, необходимо, чтобы бетон в стыках колонн приобрел 70% проектной прочности. Комплексную последовательность можно рекомендовать для монтажа стальных конструкций. В этом случае, например при монтаже одноэтажного промышленного здания (рис. 2.10, 6), обеспечивается готовность каркаса на отдельных ячейках в минимальные сроки, что позволяет передавать под отделку и монтаж технологического оборудования отдельные готовые помещения. Однако организовывать работу монтажных бригад и звеньев при комплексной последовательности установки значительно сложнее, чем при раздельной. Достоинством комплексной последовательности установки конструкций является то, что быстрее открывается фронт работ для последующих строительных процессов, в результате чего сокращаются сроки строительства. Недостатком — необходимость в частой смене монтажной оснастки и в монтаже эле ментов различной массы одним краном, что влечет за собой неполное использование его грузоподъемности. Комбинированная (смешанная) установка. Такая последовательность установки конструкций представляет собой сочетание двух видов последовательности — раздельной и комплексной. Например, при монтаже каркаса здания (рис. 2.10, в) вначале устанавливают раздельно колонны, а затем монтируют комплексно все элементы покрытия. Наиболее часто комбинированную последовательность применяют при монтаже железобетонных конструкций (рис. 2.11). В этом случае значительно эффективнее используются строительные краны, чем при комплексной последовательности установки, и сокращаются сроки монтажа по сравнению с раздельной. При проектировании последовательности установки необходимо предусматривать создание замкнутых ячеек каркаса при монтаже как металлических, так и железобетонных конструкций. Формирование таких ячеек может идти двумя путями: от центра к периметру здания и от периметра к центру. После выверки все несущие элементы и связи должны быть надежно закреплены. Комбинированная последовательность получила наибольшее распространение при монтаже одноэтажных и много этажных зданий из железобетонных конструкций.

13. Возведение одноэтажных зданий из металлических конструкций. Способы производства работ, машины, механизмы и технологическая оснастка. Конструктивное решение в металле позволяет отказаться от тяжелых ж/б ферм и плит покрытий. Например, блок в металле 12х24 м весит до 40т, а масса ж/б конс-ции 80-120т.Стальные конструкции стропят за специально устраиваемые строповочные накладки, фасонки, отверстия, а также путем обвязки.

Легкие стальные колонны стропят с помощью скобы и штыря, выдергиваемого веревкой после установки колонны. Легкие стальные балки обвязывают универсальным стропом или облегченным стропом с карабином или крюком с предохранительной скобой, закрепляемое за приваренное в балке ушко. Тяжелые и длинные балки поднимают с помощью траверсы и двух универсальных стропов. Более совершенной является строповка колонн замкового захвата и балок с помощью жесткого захвата. Для строповки балок и других линейных элементов применяют полуавтоматические универсальные захваты. Особенность их работы состоит в том, что расстроповка конструкций происходит автоматически, осуществляет ее крановщик непосредственно из кабины крана. В основу конструкции захватов положен принцип автоматического отключения строповочных приспособлений от груза за счет размыкания подвижной оси (пальца). Наибольшее распространение получил полуавтоматический захват с электромагнитом. Линейные элементы – связи, распорки, ригели монтируют одиночным захватом с кольцевым универсальным стропом и вплетенным в него проводком.

Строповку ферм производят универсальными стропами с такелажными скобами или полуавтоматическими замками, либо траверсами, оснащенными двумя полуавтоматическими захватами и универсальными стропами, или универсальными стропами с полуавтоматическими замками. Разработаны универсальные траверсы для монтажа стропильных ферм, подкрановых балок, элементов связей, прогонов, а также панелей покрытий.

При подъеме стальных ферм пролетом 12…21 м стропы крепят к двум узлам верхнего пояса, смежным с коньковым; при подъеме ферм пролетом 24 м и более – к двум симметричным узлам, расположенным ближе к опорам. В целях обеспечения устойчивости элементов ферм большого пролета (21…24 м и более) их усиливают: перед кантовкой – стойки, перед подъемом нижние и верхние пояса. Для подъема ферм, крупных стальных конструкций большой длины используют траверсы, представляющие собой горизонтальные балки или треугольные фермы с подвешенными стропами. Траверсы позволяют:- произвести подвеску поднимаемого элемента в нескольких точках, обеспечивая равномерное распределение нагрузки на стропы;- отказаться от наклонных стропов, благодаря чему можно укоротить стропы и уменьшить их диаметр;- ускорить строповку конструкции; При подъеме траверсами уменьшаются усилия в элементах конструкции, возникающие от их собственной массы что позволяет отказаться от монтажных усилений или ограничить их. При подъеме тяжелых элементов двумя кранами одинаковой г/п с целью выравнивания усилий, приходящийся на каждый из них, в особых случаях применяют специальные траверсы – уравнительные приборы. Подъем, наводка и установка на опоры, выверка и временное крепление. Установку колонны начинают со связевой панели или с любой другой, обеспечивая устойчивость смонтированных конструкций. При установке на фундамент стальную колонну, поднятую краном, наводят на анкерные болты. В процессе наводки и установки колонны на фундамент осевые риски, нанесенные на колонны совмещают с рисками на опорных плитах и колонну закрепляют анкерными болтами. Крепят колонны путем навинчивания и затяжки гаек на анкерных болтах. При окончательном креплении колонн затягивают контргайки и крепят гайки к болтым электроприхватками, чтобы предупредить самоотвинчивание. Устойчивость колонн с широкими башмаками и анкерными болтами обеспечивают плотной затяжкой всех болтов, при высоких колоннах – дополнительной постановкой двух расчалок вдоль соответствующего ряда. Колонны с узкими башмаками и шарнирным опиранием расчаливают вдоль и поперек ряда подкрановой балки. Расчалки крепят к колоннам до их подъема. Подкрановые балки опираются на колонны через подкрановые консоли или на подкрановую ветвь. В процессе установки балки наводят на разбивочные оси, нанесенные на консоли колонн. Правильность отметки верха подкрановой балки проверяют нивелиром. Тормозные фермы доставляют на стойки собранными вместе с подкрановой балкой или в виде отдельных элементов.С особой точностью укладывают подкрановые рельсы, выверяя их после окончательной установки и закрепления подкрановых балок. При этом одну нитку рельсов проверяют в плане с помощью теодолита и отвесов, вторую (на параллельной П.Б.) выверяют с привязкой в плане к первой. Подстропильные и стропильные фермы устанавливают либо конструктивными элементами, либо блоками конструкций. Подстропильные фермы длиной 12…36 м устанавливают на монтажные столики, приваренные к колоннам. Временное крепление ферм длиной 18 м и более производят посредством расчалок, которые снимают лишь после постоянного крепления подстропильных ферм к колоннам. Стропильные фермы также устанавливают на монтажные столики. При наличии подстропильных ферм стропильные опирают на их верхние пояса либо крепят к стойкам болтами. Стальные стропильные фермы, опирающиеся на ж/б колонны устанавливают на анкерные болты (в оголовках колонн) и закрепляют гайками. При монтаже покрытий из крупных ж/б плит основным краном, монтирующим фермы, каждую очередную стропильную ферму связывают временно с ранее установленной посредством распорок. Монтаж плит по бесфонарным фермам необходимо вести в каждой панели покрытия симметрично с обеих сторон от опорных узлов коньку, либо от конька к опорным узлам ферм. Монтаж плит в последующей панели можно начинать только после установки и закрепления всех плит на предыдущей. Укладывать плиты по фермам с фонарями следует симметрично, сначала по поясам ферм, затем по фонарю. Такой порядок обеспечивает последовательное уменьшение свободной длины верхнего пояса по мере укладки каждой плиты. В противном случае участок пояса, с уложенными на него плитами покрытия потеряет равновесие и обрушится.

Пространственные блоки стропильных и подстропильных ферм, ферм фонарей, установленные на опоры, в большинстве случаев не требуют временного крепления, т.к. монтажный блок является жестким и устойчивым элементом.