- •Контрольная работа

- •Содержание

- •Введение

- •Решение

- •2. Выбор распределения обжатий по клетям

- •2.1. Режим обжатий горизонтальными валками в черновых клетях

- •Решение

- •2.2. Режим обжатий вертикальными валками в черновых клетях

- •Решение

- •3. Выбор варианта и расчет параметров скоростного режима Скоростные режимы прокатки в черновой группе

- •Решение

- •Заключение

- •Список используемой литературы

Министерство образования и науки Российской Федерации

Государственное бюджетное образовательное учреждение высшего профессионального образования

«Магнитогорский технический университет имени Г.И.Носова»

Кафедра машиностроительных и металлургических технологий

Контрольная работа

По дисциплине: Металлургические технологии

На тему: «Расчёт прокатки в черновой группе ШСГП 2500 ОАО ММК»

Исполнитель: Пешкова А.А., Полякова А.А., Иванова К.С. студенты 3курса, группы ТФБ-11

Руководитель: преподаватель, к.т.н. Шубин И.Г.

Работа допущена к защите ’’____’’ ’’__________’’ 20___г. ______________

Работа защищена ’’____’’ ’’__________’’ 20___г. С оценкой _____________

Магнитогорск 2014

Содержание

ВВЕДЕНИЕ……………………………………………………………………...3

ВЫБОР РАЗМЕРОВ СЛЯБА И ПРОМЕЖУТОЧНОГО РАСКАТА………...4

ВЫБОР РАСПРЕДЕЛЕНИЯ ОБЖАТИЙ ПО КЛЕТЯМ…………………….5

Режим обжатий горизонтальными валками в черновых клетях…………5

Режим обжатий вертикальными валками в черновых клетях…………...8

ВЫБОР ВАРИАНТА И РАСЧЕТ ПАРАМЕТРОВ СКОРОСТНОГО РЕЖИМА……………………………………………………………………….11

ЗАКЛЮЧЕНИЕ………………………………………………………………..14

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ………………………………15

Введение

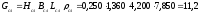

Задание выполняется применительно к одному из действующих широкополосных станов горячей прокатки. Исходными данными являются:

схема расположения оборудования;

техническая характеристика стана;

материал и размеры профиля готовой полосы.

Содержание задания:

Выбор размеров и температуры сляба.

Выбор толщины чернового раската.

Выбор распределения обжатий по клетям (проходам).

Выбор параметров скоростного режима.

1. ВЫБОР РАЗМЕРОВ СЛЯБА И ПРОМЕЖУТОЧНОГО РАСКАТА

Решение

На ШСГП 2000 ММК используют литые слябы, черновая группа стана содержит клеть с вертикальными валками. Поэтому ширину сляба можно принять на 20-30 мм больше ширины готовой полосы:

мм.

мм.

Так

как прокатка будет производиться без

разбивки ширины, примем длину сляба

максимально возможной.

мм.

мм.

Примем следующее содержание основных химических элементов стали 17Г1С в пределах, допустимых нормативно-техническими документами :1,7% С; 1% Mn; 1% Si.

Расчетная толщина сляба:

мм.

мм.

Рассчитаем

массу сляба с выбранными размерами. Так

как сталь 17Г1С относится к углеродистым,

примем

кг/м3.

Тогда:

кг/м3.

Тогда:

т.

т.

Выбранные размеры и соответствующая им масса сляба в условиях ШСГП 2500 НЛМК допустимы. Поэтому принимаем их как первое приближение для дальнейших расчетов.

Сталь

17Г1С с указанным выше химическим составом

является низкоуглеродистой. Для таких

сталей рекомендуют температуру нагрева

1200-1250С.

Примем

С.

С.

В конце прокатки в черновой группе толщина 30 мм.

2. Выбор распределения обжатий по клетям

2.1. Режим обжатий горизонтальными валками в черновых клетях

Прокатку в черновой группе клетей рекомендуют производить с максимальным возможным обжатием в каждой клети так, чтобы суммарное обжатие черновой прокатки было бы не менее 75-90% общего обжатия, необходимого для получения из заданного сляба полосы необходимой толщины. Такой подход позволяет наиболее полно использовать высокую пластичность относительно толстого и горячего раската, а также обеспечивает наиболее высокую температуру конца черновой прокатки, что благоприятно влияет на условия прокатки в первых чистовых клетях [1, 2, 3].

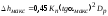

В

черновом окалиноломателе с горизонтальными

валками для наилучшего удаления окалины

и предотвращения ее вдавливания в

поверхность металла рекомендуют

применять относительное обжатие

=10-15%

[6]. Соответствующее абсолютное обжатие

составит:

=10-15%

[6]. Соответствующее абсолютное обжатие

составит:

.

(1)

.

(1)

При прокатке с разбивкой ширины, которая на современных станах, использующих литые слябы, не применяется, обжатие в уширительной клети задают таким, чтобы за один проход получить требуемую ширину раската. В таком случае [3, 13]:

,

(2)

,

(2)

где

и

и - толщина

и ширина раската перед уширительным

обжатием;

- толщина

и ширина раската перед уширительным

обжатием;

- необходимая

ширина прокатываемой полосы.

- необходимая

ширина прокатываемой полосы.

В первом приближении частные обжатия горизонтальными валками других черновых клетей рекомендуют назначать по максимальным углам захвата. Известна, например, формула Н.В.Литовченко [14]:

,

(3)

,

(3)

где

- коэффициент

переточки рабочих валков. Для листовых

станов

- коэффициент

переточки рабочих валков. Для листовых

станов [1, 2, 14];

[1, 2, 14];

- коэффициент

трения;

- коэффициент

трения;

- радиус

бочки рабочих валков.

- радиус

бочки рабочих валков.

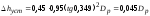

Если

вместо радиуса валков использовать их

диаметр

и принять, что

и принять, что [15], формула (3) примет вид:

[15], формула (3) примет вид:

.

(4)

.

(4)

Для

стальных валков максимальным допустимым

углом захвата считают 20

(0,349 рад.), а для чугунных - 18

(0,314 рад.) [15]. Однако указанные значения

углов захвата являются предельными. На

практике вследствие действия различных

возмущающих факторов условия контактного

трения и, соответственно, наибольшие

допустимые углы захвата могут заметно

колебаться. Поэтому максимальное по

условиям захвата обжатие правильнее

определять через угол устойчивого

захвата. Для стальных валков

(0,279-0,314 рад.), а для чугунных

(0,279-0,314 рад.), а для чугунных

(0,279 рад.) [11]. Тогда наибольшие абсолютные

обжатия за проход, возможные из условия

устойчивого захвата, будут:

(0,279 рад.) [11]. Тогда наибольшие абсолютные

обжатия за проход, возможные из условия

устойчивого захвата, будут:

для

стальных валков

;

(5)

;

(5)

для чугунных валков

.

(6)

.

(6)

На практике часто основными ограничениями на обжатия горизонтальными валками черновых клетей являются не условия захвата, а прочность деталей клети и шпинделей. Например, обжатие, допустимое прочностью деталей клети, можно определить по формуле [14]:

,

(7)

,

(7)

где

- максимальное

допустимое усилие прокатки;

- максимальное

допустимое усилие прокатки;

- среднее

контактное давление в очаге деформации;

- среднее

контактное давление в очаге деформации;

- ширина

прокатываемой полосы.

- ширина

прокатываемой полосы.

Использование

формулы (7) затруднено необходимостью

задавать значения среднего контактного

давления, которое зависит от множества

различных факторов (в том числе и от

обжатия). Авторы работы [10] рекомендуют

принимать

Мпа

при толщине заднего конца раската

Мпа

при толщине заднего конца раската

мм и

мм и МПа, если

МПа, если мм. Однако эти рекомендации весьма

приближенные.

мм. Однако эти рекомендации весьма

приближенные.

Общая схема распределения обжатий по проходам такова: абсолютные обжатия уменьшаются от 30-50 в первых проходах до 5-20 мм в последних, а относительные обжатия соответственно возрастают от 15-20 до 30-50%. Большим ширинам раската соответствуют меньшие обжатия.

Для выбора конкретных обжатий в черновых клетях наиболее простым является метод коэффициентов высотной деформации, предложенный Н.В.Литовченко [14].