- •Технология производства муки и круп

- •Калашникова с.В.,

- •Технология мукомольного производства

- •Глава 1. Виды помолов. Ассортимент мукомольной продукции

- •1.1. Классификация помолов

- •1.2. Ассортимент продукции мукомольного производства

- •Глава 2. Подготовка зерна к помолу в элеваторе

- •2.1. Формирование помольной партии

- •2.2. Подготовка помольных партий

- •Глава 3. Подготовка зерна к помолу в зерноочистительном отделении мельницы

- •3.1. Последовательность технологических операций в зерноочистительном отделении мельницы

- •Построение технологического процесса подготовки зерна к помолу на мукомольном заводе, оснащенном комплектным оборудованием

- •3.2. Ситовое сепарирование

- •Разновидности применяемых сит

- •Техническая характеристика сит

- •Полотна решетные первого типа

- •Полотна решетные второго типа

- •Полотна решетные третьего типа

- •Сетки проволочные стальные тканые

- •Сита шелковые

- •Ткани капроновые для сит (ост 17-46-82)

- •Ткани полиамидные для сит

- •3.3. Выделение минеральных примесей

- •Очистка зерна от примесей, отличающихся длиной

- •3.5. Очистка зерна от металломагнитных примесей

- •Очистка зерна от примесей, отличающихся от него аэродинамическими свойствами

- •3.7. Очистка поверхности зерна

- •3.8. Гидротермическая обработка зерна

- •Обработка зерна водой

- •3.9. Обеззараживание зерна

- •3.10. Травмирование зерна в процессе подготовки к помолу

- •3.11. Классификация отходов, получаемых в зерноочистительном отделении

- •Глава 4. Переработка зерна в муку

- •4.1. Драной процесс

- •Измельчение зерна в вальцовых станках

- •Вальцовый станок

- •Измельчение в машинах ударно-истирающего действия.

- •4.2. Сортировочный процесс

- •4.3. Процесс обогащения

- •Сортирование продуктов измельчения зерна по добротности

- •4. Шлифовочный процесс

- •4.5. Размольный процесс

- •Глава 5. Выявление причин недобора муки, выработка муки нестандартной по качеству

- •5.1. Недобор муки

- •5.2. Выработка муки, нестандартной по крупности

- •5.3. Выработка муки, нестандартной по зольности

- •5.4. Выработка муки, нестандартной по цвету

- •5.5. Выработка муки, нестандартной по клейковине

- •Технология крупяного производства

- •Глава 6. Технологические свойства зерна крупяных культур

- •6.1. Основные данные о строении зерна

- •6.2. Структурно-механические и физико-химические особенности зерна

- •Глава 7. Подготовка зерна к переработке

- •Последовательность технологических операций в зерноочистительном отделении крупозавода

- •7.2. Очистка зерна от примесей, отличающихся от него толщиной и шириной Выбор сит с отверстиями различной формы

- •Основные принципы и схемы очистки и сортирования в просеивающих машинах

- •Рассев а1-бру

- •7.3. Гидротермическая обработка зерна крупяных культур

- •Увлажнение зерна водой или паром

- •Сушка увлажненного или пропаренного зерна и его охлаждение

- •Контрольные вопросы

- •Глава 8. Переработка зерна в крупу

- •8.1 Сортирование зерна перед шелушением

- •8.2. Шелушение зерна

- •8. 3. Сортирование продуктов шелушения

- •8.4. Крупоотделение

- •8.5. Шлифование и полирование крупы

- •8.6. Дробление ядра

- •8.7. Контроль крупы, побочных продуктов и отходов

- •Контрольные вопросы

- •Глава 9. Переработка зерна отдельных крупяных культур в крупу

- •9.1. Производство пшена

- •9.2. Производство гречневой крупы

- •9.3. Переработка ячменя в крупу

- •9. 4. Переработка овса в крупу

- •9.5. Производство рисовой крупы

- •9.6. Производство пшеничной крупы

- •9.7. Производство кукурузной крупы

- •9.8. Технология гороховой крупы

- •9.9. Технология крупы быстрого приготовления

- •9.10. Побочные продукты крупяных заводов

- •Контрольные вопросы

- •Словарь употребляемых понятий и требований

- •Список литературы

- •Содержание

- •Глава 1. Виды помолов. Ассортимент мукомольной

- •Глава 2. Подготовка зерна к помолу в элеваторе 14

- •Глава 3. Подготовка зерна к помолу в зерноочистительном

- •Глава 4. Переработка зерна в муку 102

- •Глава 5. Выявление причин недобора муки, выработка

- •Глава 6. Технологические свойства зерна крупяных

- •Глава 7. Подготовка зерна к переработке 147

- •Глава 8. Переработка зерна в крупу

- •Глава 9. Переработка зерна отдельных культур

- •Технология производства муки и круп

- •394087, Воронеж, ул. Мичурина 1

3.2. Ситовое сепарирование

Ситовое сепарирование — это один из основных рабочих процессов очистки зерна и сортирования продуктов его измельчения. В соответствии с размерами зерна и примесей сита, используемые для сепарирования, различаются по размерам и форме отверстий, материалу. В сепараторах применяют: штампованные (пробивные) сита с круглой, продолговатой и треугольной формами отверстий; тканые с квадратной формой отверстий.

Для сортирования зерновой смеси по толщине зерен устанавливают сита с продолговатыми отверстиями, а по ширине — сита с круглыми отверстиями. В сепараторах с возвратно-поступательным движением используют сита с продолговатыми отверстиями, ориентированными по направлению колебаний, а в сепараторах с круговым поступательным движением — сита с отверстиями, ориентированными во взаимно перпендикулярных направлениях. Такая ориентация повышает эффективность очистки зерна.

Сито характеризуется рабочим размером и коэффициентом живого сечения. Под рабочим размером, например, прямоугольного отверстия сита, понимают минимальный в свету промежуток между противоположными сторонами отверстия. Для круглого отверстия рабочим размером служит диаметр, а для треугольного — сторона правильного треугольника. Коэффициент живого сечения есть отношение площади отверстий в свету ко всей рабочей площади сита.

По конструкции ситовые рабочие органы могут быть плоскими (горизонтальные и наклонные), цилиндрическими (горизонтальные и вертикальные), призматическими. Просеивание происходит при различных видах колебательного движения сит: возвратно-поступательном, круговом поступательном, вращательном или при различных их сочетаниях.

Кинематические параметры колебаний сит характеризуются частотой и амплитудой (или радиусом) для возвратно-поступательного и кругового поступательного движения, а для вращательного — окружной скоростью. Каждому типу ситовых устройств соответствуют оптимальные кинематические параметры.

Процесс сортирования состоит из двух одновременно протекающих стадий: самосортирование (расслоение) и просеивание. При самосортировании тяжелые и мелкие частицы осаждаются в нижние слои, а крупные и легкие - концентрируются в верхних. Чем быстрее мелкие проходовые частицы опустятся вниз и войдут в контакт с ситом, тем эффективнее осуществляется процесс просеивания, т. е. прохождение через отверстия сита.

Сравнительная значимость процессов самосортирования и просеивания определяется в основном соотношением сходовой и проходовой фракций. При наличии относительно малого количества проходовой фракции (например, песок, мелкие примеси) эффективность ее выделения существенно зависит от самосортирования. Если вся сортируемая смесь состоит из проходовой фракции, эффективность определяется только условиями просеивания. Например, выделение крупных примесей сходом с сита.

Эффективность процесса сортирования зависит от большого числа факторов: физико-механических свойств компонентов зерновой смеси; влажности; соотношения компонентов различной крупности; удельной нагрузки на сито (толщина слоя); материала и качества изготовления сита, размеров и формы его отверстий; технологической схемы сепараторов; условий транспортирования смеси; кинематических параметров; способа очистки сит и др. От эффективности процесса ситового сепарирования существенно зависят работа последующих машин и качество готовой продукции.

Очистка зерна в ситовых сепараторах должна обеспечить максимальное отделение сорной и зерновой примесей. Для этого нужно правильно подобрать сита и обеспечить нормальную загрузку машины. Очистку считают эффективной, если при пропуске через сепаратор будут выделены крупные примеси полностью и не менее 65 % примесей, подлежащих выделению на ситах и воздушным потоком (камни, земля, песок, крупные частицы сорных примесей, крупные и мелкие семена культурных и сорных растений).

Технологическую эффективность работы сепарирующих машин определяют отношением количества отделимых примесей, содержащихся в отходах, к количеству этих же примесей, содержащихся в исходной зерновой смеси.

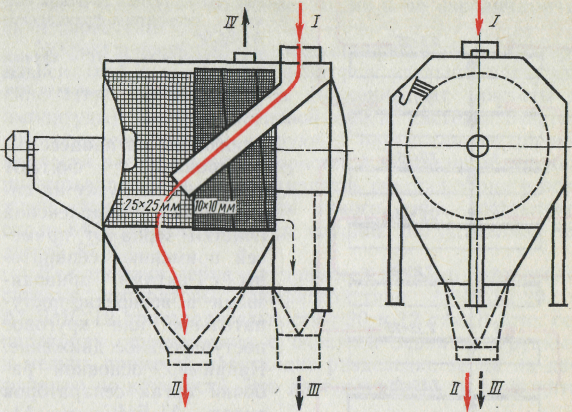

Ситовые сепараторы выполняют различные функции в процессе очистки зерна. Конструктивное исполнение, параметры рабочего процесса и технологические схемы ситовых сепараторов соответствуют особенностям выполняемых технологических операций. Для выделения из зерновой смеси наиболее крупных, случайно попавших примесей применяют скальператоры А1-БЗО (рис. 2).

Рис. 2. Технологическая схема скальператора А1-БЗО: I — исходное зерно; II — очищенное зерно; III — грубые примеси; IV — воздух с легкими примесями

Рабочий орган скальператора — это медленновращающийся горизонтальный цилиндр из металлотканой сетки. Производительность скальператора - 100 т/ч.

Технологический процесс выделения крупных примесей в скальператоре осуществляется следующим образом. Исходное зерно подают в ситовой цилиндр с отверстиями размером 25X25 мм. Зерно и мелкие примеси просеиваются и выводятся из машины. Крупные примеси и оставшееся зерно перемещаются в сходовую зону с отверстиями сита размером 10X10 мм, где высеивается зерно, а крупные примеси выводятся сходом с ситового цилиндра.

На эффективность работы скальператора влияют частота вращения ситового цилиндра, размеры отверстий сит и их очистка. Эффективность выделения крупных примесей в скальператоре достигает 100 %.

Для комплексной очистки зерна от примесей применяют сепараторы с ситами, приводимыми в возвратно-поступательное или круговое поступательное движение. Например, основной рабочий орган сепараторов типов А1-БИС и А1-БЛС (рис. 3) - это плоские наклонные сита, совершающие круговое поступательное движение в горизонтальной плоскости. Сита установлены в два яруса один над другим и образуют простую технологическую схему: сход верхнего сита — крупные примеси II, сход нижнего сита — зерно, а проход — мелкие примеси III. Сепараторы такого типа производительностью 100 и 150 т/ч используют для очистки зерна в элеваторах. В этом случае в качестве сортировочных применяют сита с отверстиями 08 мм, а подсевные — с треугольными отверстиями, сторона которых 3,5 мм.

В зерноочистительных отделениях мукомольных заводов устанавливают сепараторы производительностью 12 и 16 т/ч, в которых используют сортировочные сита с продолговатыми отверстиями размером 4,25X25 мм, ориентированные в перпендикулярных направлениях. Подсевные сита имеют отверстия d=2 мм. Ситовые устройства, как правило, работают в комплексе с пневмосепарирующими каналами. Поэтому зерновая смесь разделяется не только по размерам, но и по аэродинамическим свойствам.

Эффективность работы воздушно-ситового сепаратора зависит от большого числа факторов: удельной нагрузки, кинематических параметров движения сит (частоты и амплитуды), состава зерновой смеси, системы очистки сит, средней скорости воздуха в пневмоканале, равномерности распределения скоростей в поперечном сечении пневмоканала и др. Эффективность очистки зерна в воздушно-ситовых сепараторах такого типа составляет около 84 % (в том числе от крупной - 100 %, мелкой – 86 %, легкой - 87 %).

Рис. 3. Технологическая схема сепаратора типа А1-БИС: I — исходное зерно; II — крупные примеси; III — мелкие примеси; IV - очищенное зерно; V — легкие примеси

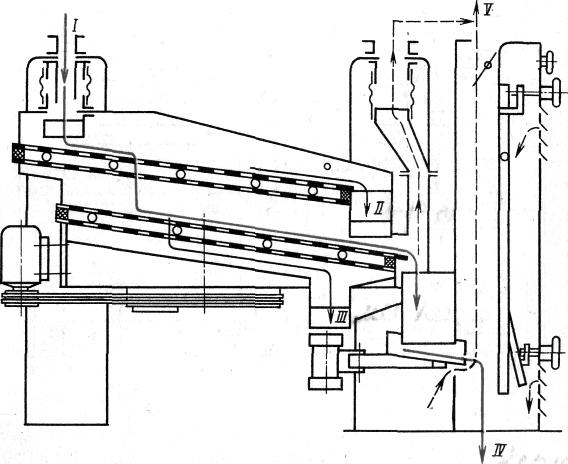

Для очистки зерна от примесей широко применяют ситовые сепараторы шкафного типа А1-ЗСШ-20 и А1-БМС-12 производительностью 20 и 12 т/ч. В этих сепараторах одновременно с очисткой зерна от крупных и мелких примесей происходит разделение зерна на две фракции по крупности. Это дает возможность проводить эффективную пофракционную очистку зерна от примесей, отличающихся плотностью и длиной. Основной рабочий орган ситового сепаратора

А1-ЗСШ-20 — плоские горизонтальные сита, приводимые в круговое поступательное движение. Сита установлены одно над другим и объединены в четыре или две параллельно работающие секции. Зерно очищают по развитой технологической схеме.

Сепараторы шкафного типа используют также для выделения мелкой фракции зерна по видоизмененной схеме. Их устанавливают в комплексе с воздушными сепараторами и скальператорами. Это обеспечивает эффективность очистки зерна от сорной примеси на 85 %, от крупной - 100, от мелкой - около 70, от легкой - около 72 %.