- •Технология производства муки и круп

- •Калашникова с.В.,

- •Технология мукомольного производства

- •Глава 1. Виды помолов. Ассортимент мукомольной продукции

- •1.1. Классификация помолов

- •1.2. Ассортимент продукции мукомольного производства

- •Глава 2. Подготовка зерна к помолу в элеваторе

- •2.1. Формирование помольной партии

- •2.2. Подготовка помольных партий

- •Глава 3. Подготовка зерна к помолу в зерноочистительном отделении мельницы

- •3.1. Последовательность технологических операций в зерноочистительном отделении мельницы

- •Построение технологического процесса подготовки зерна к помолу на мукомольном заводе, оснащенном комплектным оборудованием

- •3.2. Ситовое сепарирование

- •Разновидности применяемых сит

- •Техническая характеристика сит

- •Полотна решетные первого типа

- •Полотна решетные второго типа

- •Полотна решетные третьего типа

- •Сетки проволочные стальные тканые

- •Сита шелковые

- •Ткани капроновые для сит (ост 17-46-82)

- •Ткани полиамидные для сит

- •3.3. Выделение минеральных примесей

- •Очистка зерна от примесей, отличающихся длиной

- •3.5. Очистка зерна от металломагнитных примесей

- •Очистка зерна от примесей, отличающихся от него аэродинамическими свойствами

- •3.7. Очистка поверхности зерна

- •3.8. Гидротермическая обработка зерна

- •Обработка зерна водой

- •3.9. Обеззараживание зерна

- •3.10. Травмирование зерна в процессе подготовки к помолу

- •3.11. Классификация отходов, получаемых в зерноочистительном отделении

- •Глава 4. Переработка зерна в муку

- •4.1. Драной процесс

- •Измельчение зерна в вальцовых станках

- •Вальцовый станок

- •Измельчение в машинах ударно-истирающего действия.

- •4.2. Сортировочный процесс

- •4.3. Процесс обогащения

- •Сортирование продуктов измельчения зерна по добротности

- •4. Шлифовочный процесс

- •4.5. Размольный процесс

- •Глава 5. Выявление причин недобора муки, выработка муки нестандартной по качеству

- •5.1. Недобор муки

- •5.2. Выработка муки, нестандартной по крупности

- •5.3. Выработка муки, нестандартной по зольности

- •5.4. Выработка муки, нестандартной по цвету

- •5.5. Выработка муки, нестандартной по клейковине

- •Технология крупяного производства

- •Глава 6. Технологические свойства зерна крупяных культур

- •6.1. Основные данные о строении зерна

- •6.2. Структурно-механические и физико-химические особенности зерна

- •Глава 7. Подготовка зерна к переработке

- •Последовательность технологических операций в зерноочистительном отделении крупозавода

- •7.2. Очистка зерна от примесей, отличающихся от него толщиной и шириной Выбор сит с отверстиями различной формы

- •Основные принципы и схемы очистки и сортирования в просеивающих машинах

- •Рассев а1-бру

- •7.3. Гидротермическая обработка зерна крупяных культур

- •Увлажнение зерна водой или паром

- •Сушка увлажненного или пропаренного зерна и его охлаждение

- •Контрольные вопросы

- •Глава 8. Переработка зерна в крупу

- •8.1 Сортирование зерна перед шелушением

- •8.2. Шелушение зерна

- •8. 3. Сортирование продуктов шелушения

- •8.4. Крупоотделение

- •8.5. Шлифование и полирование крупы

- •8.6. Дробление ядра

- •8.7. Контроль крупы, побочных продуктов и отходов

- •Контрольные вопросы

- •Глава 9. Переработка зерна отдельных крупяных культур в крупу

- •9.1. Производство пшена

- •9.2. Производство гречневой крупы

- •9.3. Переработка ячменя в крупу

- •9. 4. Переработка овса в крупу

- •9.5. Производство рисовой крупы

- •9.6. Производство пшеничной крупы

- •9.7. Производство кукурузной крупы

- •9.8. Технология гороховой крупы

- •9.9. Технология крупы быстрого приготовления

- •9.10. Побочные продукты крупяных заводов

- •Контрольные вопросы

- •Словарь употребляемых понятий и требований

- •Список литературы

- •Содержание

- •Глава 1. Виды помолов. Ассортимент мукомольной

- •Глава 2. Подготовка зерна к помолу в элеваторе 14

- •Глава 3. Подготовка зерна к помолу в зерноочистительном

- •Глава 4. Переработка зерна в муку 102

- •Глава 5. Выявление причин недобора муки, выработка

- •Глава 6. Технологические свойства зерна крупяных

- •Глава 7. Подготовка зерна к переработке 147

- •Глава 8. Переработка зерна в крупу

- •Глава 9. Переработка зерна отдельных культур

- •Технология производства муки и круп

- •394087, Воронеж, ул. Мичурина 1

9.3. Переработка ячменя в крупу

Зерно ячменя покрыто цветковыми пленками, плотно сросшимися с ядром. Для производства крупы следует использовать ячмень, имеющий светлую окраску. Зерно с сине-зелеными семенными оболочками нельзя перерабатывать в крупу. В крупяном зерне ограничивается также содержание мелкого ячменя (проход с сита с отверстиями размером 2,2X20 мм), так как такое зерно плохо шелушится.

Из ячменя вырабатывают два вида крупы: перловую и ячневую. В зависимости от крупности перловую крупу делят на пять номеров, ячневую на три номера (табл. 40).

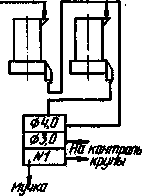

Таблица 40. Крупность и выравненность ячменной крупы

Номер крупы |

Диаметр отверстий, мм (номер) смежных |

Выравненность, % |

Номер крупы |

Диаметр отверстий, мм, (номер) смежных сит |

Выравненность, % |

||

проход |

сход |

проход |

сход |

||||

Перловая крупа |

Ячневая крупа |

||||||

1 |

4,0 |

3,0 |

Не менее 80 % |

1 |

2,5 |

2,0 |

Не менее 75 % |

2 |

3,0 |

2,5 |

2 |

2,0 |

1,5 |

||

3 |

2,5 |

2,0 |

3 |

1,5 |

056 |

||

4 |

2,0 |

1,5 |

|

|

|

||

5 |

1,5 |

056 |

|

|

|

||

Выпускают также крупу смежных номеров, например совместно крупу № 1 и 2, 3 и 4.

Подготовка зерна к переработке. Процессы подготовки зерна к переработке в перловую и ячневую крупу практически одинаковы. Особенность схемы подготовки состоит в операции предварительного шелушения зерна.

Зерно очищают от примесей на двух-трех системах воздушно-ситовых сепараторов, камнеотделительных машинах и триерах. В воздушно-ситовом сепараторе первой системы выделяют крупные и легкие примеси, а на сите с размером отверстий 2,4X20 мм зерно делят на две фракции: крупную и мелкую, которые раздельно направляют в сепараторы 2-й и 3-й систем. На сепараторе 2-й системы крупную фракцию зерна дополнительно очищают от крупных и легких примесей, а также выделяют из нее дополнительно мелкую фракцию.

Из поступившего в сепаратор 3-й системы зерна мелкой фракции выделяют мелкое зерно проходом сита с отверстиями 2,2Х20 мм, которое направляют на контроль в буратах или крупосортировках, где проходом с сита с отверстиями диаметром 1,6 мм выделяют отходы.

Крупная фракция зерна с сепаратора 2-й системы и мелкая с сепаратора 3-й системы направляются соответственно в овсюгоотборочные, куколеотборочные и камнеотделительные машины. Очищенное от примесей зерно предварительно шелушат, в процессе этого отделяют цветковые пленки и получают полуфабрикат, имеющий специальное название — пенсак.

Зерно шелушат либо четырехкратным последовательным пропуском через обоечные машины, или двукратным через обоечные машины и одно-двукратным через машины А1-ЗШН-3. В обоечных машинах 1-й и 2-й систем шелушения окружная скорость составляет 20...22 м/с, на остальных — 19...20 м/с. Уклон бичей во всех обоечных машинах - 8...10 %, а зазор между бичами и абразивной поверхностью - 15...20 %. На первых системах применяют более крупный абразивный материал, на последующих — более мелкий. После каждой шелушильной машины для отделения лузги и мучки устанавливают аспираторы.

Качество полученного пенсака характеризуется содержанием нешелушеных зерен — не более 5 %, а дробленых — не более 50 %.

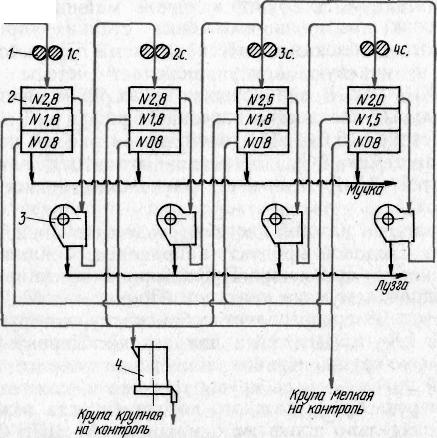

Производство перловой крупы. Перловая крупа представляет собой шлифованный и полированный пенсак. Для шлифования и полирования пенсака устанавливают шелушильно-шлифовальные машины А1-ЗШН-3 (рис. 68).

пенсак

Схема включает три системы шлифования и три системы полирования. Крупность абразивного материала применяемого для изготовления дисков машин типа А1-ЗШН-3, постепенно уменьшается.

После 2-й системы шлифования и 1-й системы полирования продукты провеивают в аспираторах для более полного отделения мучки и остатков цветковых пленок.После 3-й системы полирования смесь крупы разделяют по номерам на ситах, характеризующих крупность соответствующих номеров. Если требуется вырабатывать больше мелкой крупы, возможно дробление пенсака в вальцовом станке. Продукты измельчения сортируют в рассеве, где отсеивают мучку, и направляют на шлифование.

При шлифовании и полировании пенсака образуется большое количество мучки, которую контролируют в рассевах для выделения из нее ядра. Ядро отбирают сходом с сит с отверстиями диаметром 2,5 мм № 1. Выделенное ядро возвращают соответственно на 3-ю шлифовальную систему и 2-ю полировальную. Содержание ядра в мучке (сход с сита № 1,2) не должно превышать 5 %. Крупу каждого номера провеивают в аспираторах и после контроля в магнитном сепараторе направляют в упаковочное отделение.

Производство ячневой крупы. Ячневая крупа представляет собой дробленый до определенной крупности пенсак. Но так как ячневая крупа обрабатывается менее интенсивно, чем перловая, пенсак перед дроблением дополнительно шлифуют в одной машине А1-ЗШН-3.

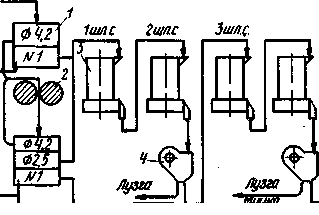

Пенсак дробят в вальцовых станках, просеивают продукты дробления в рассевах. Схема переработки пенсака в ячневую крупу включает четыре системы (рис. 69). В вальцовых станках применяют рифленые вальцы с плотностью нарезки 3,5 рифли на 1 см на первой системе и 5,0 — на второй; уклон рифлей на первых двух системах - 8 %, на остальных — 10 %; отношение скоростей 2,5:1; взаимное расположение «острие по острию».

С рассева каждой системы сходом сит № 2,5...2,8 отбирают сходовой продукт, направляемый на последующую систему дробления. Проходом с сит 08 отбирают мучку, направляемую на контроль. Проход сит № 2,8...2,5 и сход с сита 08 представляют собой крупу, которую на ситах № 1,8—1,5 делят на два потока. Первый поток — это смесь крупы первого и частично второго номеров. Второй поток — смесь крупы третьего и частично второго номеров. Крупу каждого потока (иногда только первого) раздельно шлифуют в машинах А1-ЗШН-3.

Пенсак

Рис. 69. Схема переработки пенсака в ячневую крупу: 1— вальцовый станок; 2 — рассев; 3 — аспиратор; 4 — шелушильно-шлифовальная машина А1-ЗШН-3

После шлифования полученную крупу сортируют по номерам на ситах с отверстиями диаметром 2,5—2,0—1,5 мм и 056. Перед направлением в упаковочное отделение крупу каждого номера провеивают в аспираторах и контролируют в магнитных сепараторах.

Ассортимент и выход готовой продукции и отходов при переработке зерна базисных кондиций представлены в таблице 41.

Таблица 41. Ассортимент и нормы выхода готовой

продукции и отходов

Продукты |

Выход продукции, %, при выработке |

|

перловой крупы |

ячневой крупы |

|

Крупа перловая: № 1-2 № 3-4 № 5 |

28,0 10,0 2,0 |

- - - |

Крупа ячневая: № 1 № 2 № 3 |

- - - |

15,0 42,0 5,0 |

Итого |

40,0 |

62,0 |

Кормовая мучка |

40,0 |

19,3 |

Лузга |

10,0 |

10,0 |

Мелкий ячмень |

5,0 |

5,0 |

Отходы I и II категорий |

2,3 |

2,3 |

Отходы III категории и механические потери |

0,7 |

0,7 |

Усушка |

2,0 |

0,7 |

Всего |

100,0 |

100,0 |