- •Технология производства муки и круп

- •Калашникова с.В.,

- •Технология мукомольного производства

- •Глава 1. Виды помолов. Ассортимент мукомольной продукции

- •1.1. Классификация помолов

- •1.2. Ассортимент продукции мукомольного производства

- •Глава 2. Подготовка зерна к помолу в элеваторе

- •2.1. Формирование помольной партии

- •2.2. Подготовка помольных партий

- •Глава 3. Подготовка зерна к помолу в зерноочистительном отделении мельницы

- •3.1. Последовательность технологических операций в зерноочистительном отделении мельницы

- •Построение технологического процесса подготовки зерна к помолу на мукомольном заводе, оснащенном комплектным оборудованием

- •3.2. Ситовое сепарирование

- •Разновидности применяемых сит

- •Техническая характеристика сит

- •Полотна решетные первого типа

- •Полотна решетные второго типа

- •Полотна решетные третьего типа

- •Сетки проволочные стальные тканые

- •Сита шелковые

- •Ткани капроновые для сит (ост 17-46-82)

- •Ткани полиамидные для сит

- •3.3. Выделение минеральных примесей

- •Очистка зерна от примесей, отличающихся длиной

- •3.5. Очистка зерна от металломагнитных примесей

- •Очистка зерна от примесей, отличающихся от него аэродинамическими свойствами

- •3.7. Очистка поверхности зерна

- •3.8. Гидротермическая обработка зерна

- •Обработка зерна водой

- •3.9. Обеззараживание зерна

- •3.10. Травмирование зерна в процессе подготовки к помолу

- •3.11. Классификация отходов, получаемых в зерноочистительном отделении

- •Глава 4. Переработка зерна в муку

- •4.1. Драной процесс

- •Измельчение зерна в вальцовых станках

- •Вальцовый станок

- •Измельчение в машинах ударно-истирающего действия.

- •4.2. Сортировочный процесс

- •4.3. Процесс обогащения

- •Сортирование продуктов измельчения зерна по добротности

- •4. Шлифовочный процесс

- •4.5. Размольный процесс

- •Глава 5. Выявление причин недобора муки, выработка муки нестандартной по качеству

- •5.1. Недобор муки

- •5.2. Выработка муки, нестандартной по крупности

- •5.3. Выработка муки, нестандартной по зольности

- •5.4. Выработка муки, нестандартной по цвету

- •5.5. Выработка муки, нестандартной по клейковине

- •Технология крупяного производства

- •Глава 6. Технологические свойства зерна крупяных культур

- •6.1. Основные данные о строении зерна

- •6.2. Структурно-механические и физико-химические особенности зерна

- •Глава 7. Подготовка зерна к переработке

- •Последовательность технологических операций в зерноочистительном отделении крупозавода

- •7.2. Очистка зерна от примесей, отличающихся от него толщиной и шириной Выбор сит с отверстиями различной формы

- •Основные принципы и схемы очистки и сортирования в просеивающих машинах

- •Рассев а1-бру

- •7.3. Гидротермическая обработка зерна крупяных культур

- •Увлажнение зерна водой или паром

- •Сушка увлажненного или пропаренного зерна и его охлаждение

- •Контрольные вопросы

- •Глава 8. Переработка зерна в крупу

- •8.1 Сортирование зерна перед шелушением

- •8.2. Шелушение зерна

- •8. 3. Сортирование продуктов шелушения

- •8.4. Крупоотделение

- •8.5. Шлифование и полирование крупы

- •8.6. Дробление ядра

- •8.7. Контроль крупы, побочных продуктов и отходов

- •Контрольные вопросы

- •Глава 9. Переработка зерна отдельных крупяных культур в крупу

- •9.1. Производство пшена

- •9.2. Производство гречневой крупы

- •9.3. Переработка ячменя в крупу

- •9. 4. Переработка овса в крупу

- •9.5. Производство рисовой крупы

- •9.6. Производство пшеничной крупы

- •9.7. Производство кукурузной крупы

- •9.8. Технология гороховой крупы

- •9.9. Технология крупы быстрого приготовления

- •9.10. Побочные продукты крупяных заводов

- •Контрольные вопросы

- •Словарь употребляемых понятий и требований

- •Список литературы

- •Содержание

- •Глава 1. Виды помолов. Ассортимент мукомольной

- •Глава 2. Подготовка зерна к помолу в элеваторе 14

- •Глава 3. Подготовка зерна к помолу в зерноочистительном

- •Глава 4. Переработка зерна в муку 102

- •Глава 5. Выявление причин недобора муки, выработка

- •Глава 6. Технологические свойства зерна крупяных

- •Глава 7. Подготовка зерна к переработке 147

- •Глава 8. Переработка зерна в крупу

- •Глава 9. Переработка зерна отдельных культур

- •Технология производства муки и круп

- •394087, Воронеж, ул. Мичурина 1

9.2. Производство гречневой крупы

При переработке гречихи получают два основных вида готовой продукции: ядрицу — целую крупу, не проходящую через сито с отверстиями 1,6X20 мм; продел — дробленую крупу, получаемую проходом через сито 1,6X20 мм и сходом с сита № 080. Гречневая крупа отличается высокой пищевой ценностью и кулинарными свойствами.

Зерно гречихи имеет своеобразную трехгранную форму, покрыто толстостенными плодовыми оболочками, не сросшимися с ядром. Ядро гречихи характеризуется высокой хрупкостью, что объясняется как свойствами эндосперма, так и своеобразным расположением зародыша, большая часть которого находится внутри ядра.

В зерне встречаются трудноотделимые примеси, такие, как дикая редька, пшеница, татарская гречиха (карлык) и др.

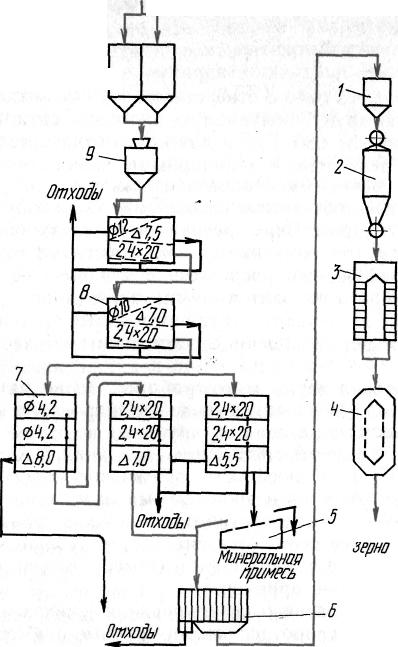

Подготовка зерна к переработке. Зерно от примесей очищают на двух-трех системах сепарирования в воздушно-ситовых сепараторах, в крупяных рассевах А1-БРУ, триерах, камнеотделительных машинах, аспираторах (рис. 66).

исходное зерно

Рис. 66. Схема подготовки гречихи к переработке: 1 — бункер; 2 — пропариватель; 3 — сушилка; 4 — охладительная колонка; 5 — камнеотделительная машина; 6 — триер; 7 — рассев; 8 — воздушно-ситовой сепаратор; 9 — автоматические весы; 10 — бункера для неочищенного зерна

Особенность применения просеивающих машин заключается в широком использовании в них сит с треугольными отверстиями, а также фракционного метода очистки зерна. На ситах с треугольными отверстиями выделяют, в основном, семена дикой редьки и некоторые другие примеси.

После двукратного сепарирования в рассеве А1-БРУ выделяются трудноотделимые и крупные примеси, а также зерно разделяется на две фракции, каждая из которых направляется раздельно на последующие системы рассевов А1-БРУ. В этих рассевах выделяют мелкие и трудноотделимые примеси, причем для выделения последних применяют сита с отверстиями разных размеров: для крупной фракции - со стороной 7 мм, для мелкой — 5,5 мм.

Минеральные примеси содержатся, в основном, в мелкой фракции, поэтому ее направляют в камнеотделительные машины. Для выделения длинных примесей из крупной фракции применяют овсюгоотборочные машины с размером ячеек диаметром 7...8 мм. Отходы контролируют в крупосортировках.

Гидротермическая обработка зерна. Для гидротермической обработки зерна используют пропариватели А9-БПБ (давление пара - 0,25...0,30 МПа, время - 5 мин), вертикальные паровые сушилки (сушка до влажности 13,0... 13,5 %), охладительные колонки. Гидротермическая обработка зерна существенно повышает выход ядрицы в результате снижения количества продела, а также выход крупы первого сорта. Так, общий выход крупы повышается на 1 %, выход ядрицы первого сорта — с 52 до 59 %, выход продела снижается с 10 до 5 %.

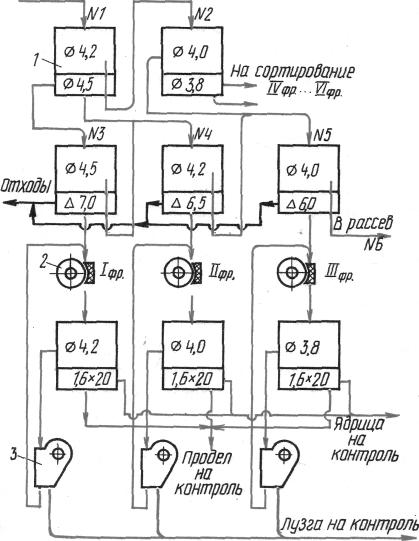

Переработка зерна в крупу. Особенность технологии гречневой крупы состоит в раздельной переработке зерна по фракциям. Зерно в рассевах А1-БРУ делят на шесть фракций. Это дает возможность последующего разделения смеси шелушеных и нешелушеных зерен, улучшения условий шелушения зерна, дополнительного выделения трудноотделимых примесей.

Зерно разделяют, т. е. калибруют, на ситах с отверстиями диаметром 4,5—4,2—4,0—3,8—3,6—3,3 мм (рис. 67). Проход сита с отверстиями диаметром 3,3 мм относят к примесям. В процессе калибрования также отделяют трудноотделимые примеси на ситах с треугольными отверстиями, размер которых уменьшается в зависимости от размеров зерна с 7,0 до 5,0 мм.

зерно

Рис. 67. Схема переработки гречихи в крупу: 1 — рассев; 2 — вальцедековый станок; 3 — аспиратор

Калибровать зерно необходимо с большой точностью, т. е. в каждой фракции должно быть как можно меньше зерна других фракций, особенно более мелкого. Наличие более мелкого зерна во фракции приводит к засорению нешелушеными зернами ядрицы, что снижает ее качество. Содержание зерна более мелких фракций в каждой фракции зерна не должно превышать 2...6 %. Об особой значимости операции калибрования свидетельствует и то обстоятельство, что для ее осуществления отводят половину всей просеивающей поверхности гречезавода, нагрузка на которую вдвое меньше, чем на мукомольных заводах.

Весь цикл переработки — шелушение зерна и сортирование продуктов шелушения — для каждой из шести фракций осуществляется раздельно. Эти схемы практически одинаковы, отличаются лишь ситами, применяемыми для разделения шелушеных и нешелушеных зерен. Поэтому в предлагаемой схеме приводятся схемы шелушения и сортирования продуктов шелушения только трех фракций. Выделенная ядрица после сортирования продуктов шелушения всех фракций зерна соединяется и поступает на контроль ядрицы. Также объединяют лузгу и продел с мучкой.

Зерно шелушат в вальцедековых станках. Так как ядро гречихи очень хрупкое, коэффициент шелушения зерна сравнительно невысок, особенно для мелких фракций. Это вызывает многократное увеличение фактической нагрузки на оборудование. Технологическая схема должна быть гибкой, чтобы обеспечить возможность равномерной загрузки оборудования при изменении крупности исходного зерна.

Продукты шелушения зерна сортируют в рассевах А1-БРУ или крупосортировках. Для разделения смеси шелушеных и нешелушеных зерен в просеивающих машинах применяют сита с круглыми отверстиями, диаметр которых на 0,2.,.0,3 мм меньше, чем размер отверстий сит, сходом с которых получена данная фракция. Сходом с этого сита получают смесь нешелушеных зерен и лузги, после выделения последней в аспираторах оставшиеся нешелушеные зерна возвращают для повторного шелушения в вальцедековый станок той же системы. Проход сита представляет собой смесь ядрицы, лузги, продела и мучки.

Для отделения продела вместе с мучкой и частью лузги применяют сита с отверстиями размером 1,6-1,7Х20 мм. Сходом с этого сита получают ядрицу. Проход сита с отверстиями 1,6x20 мм направляют на контроль продела.

Ядрицу контролируют в крупосортировках или рассевах, чаще всего двумя потоками. В первый поток объединяют ядрицу, полученную с систем шелушения I...IV фракций; во второй — ядрицу с систем шелушения V и VI фракций. Разделение ядрицы на два потока позволяет более тщательно выделять крупные и трудноотделимые примеси. Эти примеси из потока крупной ядрицы выделяют на ситах с треугольными отверстиями со стороной размером 6,0...6,5 мм и с треугольными отверстиями 4,1, 4,2 мм. Дробленые ядра из ядрицы выделяют на ситах с отверстиями размером 1,7x20 мм. Поток мелкой ядрицы сортируют на ситах с треугольными отверстиями со стороной 5,0 мм и на ситах с отверстиями диаметром 3,4 мм. Продел отсеивают на сите с отверстиями 1,6X20 мм.

Для выделения трудноотделимых примесей из крупы возможно применение рассевов с модернизированными ситовыми рамами и падди-машин, что позволяет существенно снизить содержание этих примесей в готовой продукции.

Ассортимент и нормы выхода готовой продукции и отходов приведены в таблице 39.

Таблица 39. Норма выхода готовой продукции и отходов

Продукты |

Выход, % |

|

при применении ГТО |

при отсутствии ГТО |

|

Крупа ядрица: первого сорта второго сорта |

59,0 3,0 |

52,0 4,0 |

Продел |

5,0 |

10,0 |

Итого крупы |

67,0 |

66,0 |

Мучка кормовая |

3,5 |

6,0 |

Отходы кормовые |

6,5 |

7,0 |

Лузга, отходы III категории, механические потери |

21,5 |

20,0 |

Усушка |

1,5 |

1,0 |

Всего |

100 |

100 |

Продел контролируют на ситах с отверстиями размером 1,6X20 мм, № 1,4 и 08. Сход с сита с отверстиями размером 1,6X20 мм направляют на контроль ядрицы, проход с сита № 08—на контроль мучки. Сито № 1,4 служит для разделения продела на две фракции. Затем каждая фракция раздельно провеивается в аспирационных колонках, что позволяет выделить лузгу. Затем обе фракции продела объединяют.