- •Технология производства муки и круп

- •Калашникова с.В.,

- •Технология мукомольного производства

- •Глава 1. Виды помолов. Ассортимент мукомольной продукции

- •1.1. Классификация помолов

- •1.2. Ассортимент продукции мукомольного производства

- •Глава 2. Подготовка зерна к помолу в элеваторе

- •2.1. Формирование помольной партии

- •2.2. Подготовка помольных партий

- •Глава 3. Подготовка зерна к помолу в зерноочистительном отделении мельницы

- •3.1. Последовательность технологических операций в зерноочистительном отделении мельницы

- •Построение технологического процесса подготовки зерна к помолу на мукомольном заводе, оснащенном комплектным оборудованием

- •3.2. Ситовое сепарирование

- •Разновидности применяемых сит

- •Техническая характеристика сит

- •Полотна решетные первого типа

- •Полотна решетные второго типа

- •Полотна решетные третьего типа

- •Сетки проволочные стальные тканые

- •Сита шелковые

- •Ткани капроновые для сит (ост 17-46-82)

- •Ткани полиамидные для сит

- •3.3. Выделение минеральных примесей

- •Очистка зерна от примесей, отличающихся длиной

- •3.5. Очистка зерна от металломагнитных примесей

- •Очистка зерна от примесей, отличающихся от него аэродинамическими свойствами

- •3.7. Очистка поверхности зерна

- •3.8. Гидротермическая обработка зерна

- •Обработка зерна водой

- •3.9. Обеззараживание зерна

- •3.10. Травмирование зерна в процессе подготовки к помолу

- •3.11. Классификация отходов, получаемых в зерноочистительном отделении

- •Глава 4. Переработка зерна в муку

- •4.1. Драной процесс

- •Измельчение зерна в вальцовых станках

- •Вальцовый станок

- •Измельчение в машинах ударно-истирающего действия.

- •4.2. Сортировочный процесс

- •4.3. Процесс обогащения

- •Сортирование продуктов измельчения зерна по добротности

- •4. Шлифовочный процесс

- •4.5. Размольный процесс

- •Глава 5. Выявление причин недобора муки, выработка муки нестандартной по качеству

- •5.1. Недобор муки

- •5.2. Выработка муки, нестандартной по крупности

- •5.3. Выработка муки, нестандартной по зольности

- •5.4. Выработка муки, нестандартной по цвету

- •5.5. Выработка муки, нестандартной по клейковине

- •Технология крупяного производства

- •Глава 6. Технологические свойства зерна крупяных культур

- •6.1. Основные данные о строении зерна

- •6.2. Структурно-механические и физико-химические особенности зерна

- •Глава 7. Подготовка зерна к переработке

- •Последовательность технологических операций в зерноочистительном отделении крупозавода

- •7.2. Очистка зерна от примесей, отличающихся от него толщиной и шириной Выбор сит с отверстиями различной формы

- •Основные принципы и схемы очистки и сортирования в просеивающих машинах

- •Рассев а1-бру

- •7.3. Гидротермическая обработка зерна крупяных культур

- •Увлажнение зерна водой или паром

- •Сушка увлажненного или пропаренного зерна и его охлаждение

- •Контрольные вопросы

- •Глава 8. Переработка зерна в крупу

- •8.1 Сортирование зерна перед шелушением

- •8.2. Шелушение зерна

- •8. 3. Сортирование продуктов шелушения

- •8.4. Крупоотделение

- •8.5. Шлифование и полирование крупы

- •8.6. Дробление ядра

- •8.7. Контроль крупы, побочных продуктов и отходов

- •Контрольные вопросы

- •Глава 9. Переработка зерна отдельных крупяных культур в крупу

- •9.1. Производство пшена

- •9.2. Производство гречневой крупы

- •9.3. Переработка ячменя в крупу

- •9. 4. Переработка овса в крупу

- •9.5. Производство рисовой крупы

- •9.6. Производство пшеничной крупы

- •9.7. Производство кукурузной крупы

- •9.8. Технология гороховой крупы

- •9.9. Технология крупы быстрого приготовления

- •9.10. Побочные продукты крупяных заводов

- •Контрольные вопросы

- •Словарь употребляемых понятий и требований

- •Список литературы

- •Содержание

- •Глава 1. Виды помолов. Ассортимент мукомольной

- •Глава 2. Подготовка зерна к помолу в элеваторе 14

- •Глава 3. Подготовка зерна к помолу в зерноочистительном

- •Глава 4. Переработка зерна в муку 102

- •Глава 5. Выявление причин недобора муки, выработка

- •Глава 6. Технологические свойства зерна крупяных

- •Глава 7. Подготовка зерна к переработке 147

- •Глава 8. Переработка зерна в крупу

- •Глава 9. Переработка зерна отдельных культур

- •Технология производства муки и круп

- •394087, Воронеж, ул. Мичурина 1

Очистка зерна от примесей, отличающихся длиной

Очистка зерна, отличающегося от примесей (зерновых и сорных) геометрическими признаками и аэродинамическими свойствами, не позволяет получить должную эффективность в тех случаях, когда примеси имеют такую же площадь поперечного сечения, как и основное зерно, но отличаются от него длиной. К этим примесям относят короткие засорители (куколь, полевой горошек, гречишку, битое зерно основной культуры и т. д.) или длинные зерна (овсюг, овес, ячмень и т.д.).

Для выделения из зерновой смеси коротких и длинных примесей применяют машины с ячеистой вращающейся рабочей поверхностью — триеры.

Для очистки зерна от коротких и длинных примесей используют цилиндрические или дисковые рабочие органы. На современных мукомольных заводах применяют в основном последние. Основными рабочими органами дисковых триеров служат кольцевидные диски с ячейками на боковых поверхностях. Карманообразные ячейки расположены по концентрическим окружностям, имеют стандартные формы, профили и размеры. Диски закреплены на горизонтальном валу и вращаются в вертикальной плоскости. Нижняя часть дисков погружена в зерновую смесь.

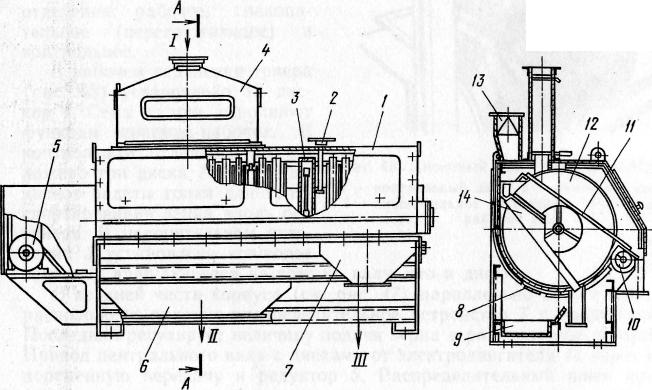

Рис. 12. Дисковый триер А9-УТК-6: 1 — корпус; 2 — штурвал регулируемой заслонки; 3 — ковшовое колесо; 4 — приемно-распределительное устройство; 5 — электропривод; 6,9 — сборники; 7 — бункер; 8 — люк; 10 — шнек; 11, 14 — лотки; 12 — диск; 13 — аспирационный диффузор; I — неочищенное зерно; II — очищенное зерно; III — короткие примеси

Форму и размеры ячеек, частоту вращения дисков подбирают так, что короткие компоненты обрабатываемой смеси захватываются ячейками, поднимаются вверх и при определенном угле поворота, который зависит от частоты вращения дисков и коэффициента трения частиц о материал диска, вываливаются из ячеек и через специальные лотки выводятся из машины. Длинные компоненты смеси практически не захватываются ячейками или занимают в них неустойчивое положение, при малом угле поворота дисков эти частицы выливаются из ячеек и снова направляются в исходную зерновую смесь.

Диски имеют гонки, перемещающие зерновую смесь в осевом направлении к разгрузочному устройству. По мере движения зерновой смеси вдоль машины концентрация мелкой фракции в ней снижается. В куколеотборочных машинах поднимаются и отбираются куколь и дробленое зерно, а в овсюгоотборочных роль коротких компонентов выполняет основная культура — зерно.

Триеры А9-УТК-6 (рис. 12) и А9-УТО-6 должны обеспечивать эффективность очистки не ниже 80 %. Количество зерна основной культуры в отходах не должно превышать 2 % по отношению к массе отходов у куколеотборочной машины и 5 % для овсюгоотборочной. Производительность каждой - 6 т/ч.

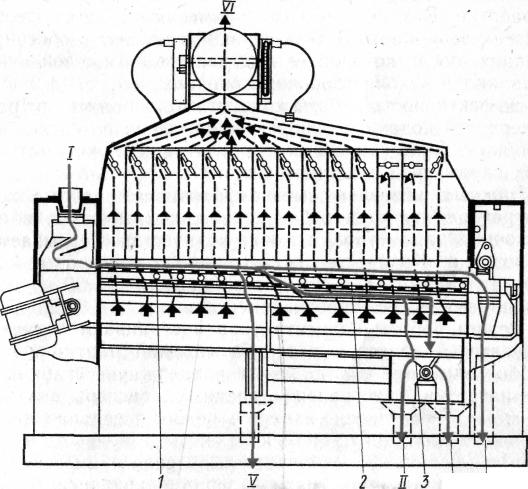

В концентраторах типа А1-БЗК (рис. 13) используют вибропневматический способ разделения зерновой смеси по плотности ее составных компонентов. В результате отделяются низконатурные (в том числе овсюг), малоценные компоненты зерна и легкие примеси. Устанавливают концентратор после камнеотборочной машины.

При движении зерновой смеси по ситам в условиях аэрации восходящим воздушным потоком происходят интенсивное разрыхление и самосортирование разнородных компонентов смеси. В результате зерно и примеси одинаковой крупности и различной плотности концентрируются в разных слоях: тяжелые примеси опускаются вниз к ситу, а легкие всплывают на поверхность зерна. Последовательное просеивание расслоенной зерновой смеси через сита с различными размерами отверстий позволяет выделить не только мелкие и низконатурные примеси, но и разделить очищенное зерно по плотности для последующей раздельной очистки. Учитывая, что во фракцию низконатурных примесей попадает практически весь овсюг, концентратор успешно выполняет функции триера-овсюгоотборника.

Эффективность разделения зерновой смеси зависит от ряда факторов, среди которых наиболее важны скорость зерновой смеси вдоль сита и кинематические параметры вибрации сит.

В концентраторах типа А1-БЗК скорость воздуха Vв колеблется от 1,2 до 1,8 м/с в зависимости от обрабатываемой культуры. Выпускают две модификации концентраторов: А1-БЗК-9 и А1-БЗК-18, отличающиеся производительностью - 6 и 12 т/ч.

Положительной особенностью концентратора является совмещение технологических операций эффективной очистки от мелких и низконатурных примесей с делением зерна на две фракции по плотности. Это позволяет проводить последующую раздельную их обработку.

Рис. 13. Технологическая схема концентратора типа А1-БЗК:

1,2 — ситовые рамы; 3 — регулировочный клапан; I — исходное зерно; II — тяжелая фракция зерна; III — легкая фракция зерна; IV — трудноотделимые примеси; V — мелкие примеси; VI — легкие примеси