Ausgabe

3/2002 - Neues Bearbeitungskonzept minimiert Fertigungszeit

Im

Bereich der Automobilindustrie steht man heute unter einem

gewaltigen Wettbewerbsdruck, nicht nur im Hinblick auf die

Fertigungsqualitдt,

sondern insbesondere was die Verkьrzung

der Fertigungszeiten betrifft, um eine wirtschaftliche Produktion

zu ermцglichen.

Wie ein neues Bearbeitungskonzept zu einer Taktzeitreduzierung von

47 % fьhren

kann, zeigt das Beispiel einer Querlenkerbearbeitung bei einem

namhaften deutschen Automobilhersteller.

R.

Pickenhahn; D. Trick

Produktivitдtssteigerungen

und Kostenreduzierungen bei gleichbleibend hoher

Bearbeitungsqualitдt stehen stдndig im Fokus der

Automobilindustrie. So auch bei der Fertigung eines neuen

Querlenkers fьr die Hinterachsaufhдngung bei einem namhaften

deutschen Automobilhersteller. Hier strebte man das ehrgeizige

Ziel an, die Querlenker aus dem relativ gut zu zerspanenden

Aluminium-Sandguss AlSi7Mg mit einer Hдrte von 70 bis 100 HB

in einer Taktzeit von 200 s zu bearbeiten. Bei vergleichbaren

Querlenkern von Vorgдngermodellen betrug die Taktzeit 294 s.

Bearbeitungsaufgabe

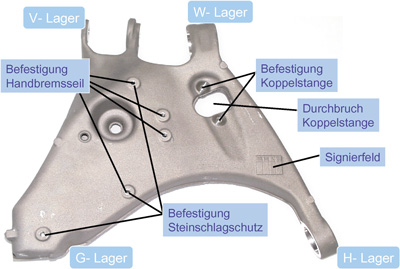

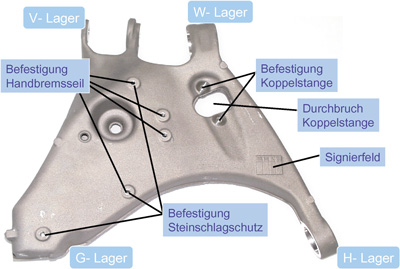

An

dem neuen Querlenker sind die vier in Durchmesser und Gestalt

unterschiedlichen Lager W, H, G und V (Bild 1) mit

Durchmessertoleranzen von 0,05 mm und einem Rz

von 16 µm zu bearbeiten. Des Weiteren sind sieben

M8-Sacklochgewinde an der Oberseite des Querlenkers in zwei

unterschiedlichen Gewindelдngen herzustellen, die der

Befestigung von Handbremsseil, Steinschlagschutz und

Koppelstange dienen. AuЯerdem mьssen an der Unterseite vier

M6-Gewindebohrungen fьr die Befestigung der ABS-Leitung und

eines Sensors fьr die Leuchtweitenregulierung erstellt werden.

Dabei sind alle Gewindebohrungen mit einer zylindrischen

Schutzsenkung auszustatten. Ein weiterer Bearbeitungsschritt

besteht im Heraustrennen eines Steigers.

Bild

1 Oberseite

des zu bearbeitenden Querlenkers

|

Die

Forderung seitens des Kunden bestand nun darin, diese

Fertigungsaufgabe auf einem fьnfachsigen

Doppelspindelbearbeitungszentrum ELHA HBZ-2-630 mit einer

Antriebsleistung von 30 kW pro Spindel, waagerechten Spindeln

und Palettensystem in einer Taktzeit von 200 s komplett zu

bearbeiten. Fьr die Bearbeitung einschlieЯlich der

notwendigen Werkzeugwechsel stehen aber nur 190 s zur

Verfьgung, da der 10 s dauernde Palettenwechsel in der

Taktzeit enthalten ist.

Kombinationswerkzeuge

erreichen vorgegebene Taktzeit

Da die verfьgbare Bearbeitungszeit fьr den gesamten

Arbeitsumfang sehr kurz ist, kommt es hier auf jede Zehntel

Sekunde an, die an Haupt- und Nebenzeiten eingespart werden

kann. Die bisherigen Querlenker wurden mittels Einzelwerkzeugen

bearbeitet. Dabei kamen abhдngig vom Querlenkertyp mindestens

24 Einzelwerkzeuge zum Einsatz. Rechnet man fьr einen

Werkzeugwechsel (inkl. Positionieren) etwa 9 s, resultiert dies

in einer Werkzeugwechselzeit von 207 s, so dass die geforderte

Taktzeit von 200 s auf diese Art und Weise nicht erreicht

werden kann.

Da

der Werkzeugwechsel hier den grцЯten Teil der Nebenzeiten

ausmachte, fьhrten die Ьberlegungen sehr schnell in Richtung

Kombinationswerkzeuge. Resultat war die Entwicklung von acht

Kombinationswerkzeugen, die jeweils bis zu neun

Einzeloperationen ьbernehmen kцnnen:

je

ein Kombinationswerkzeug fьr die Bearbeitung der vier Lager,

ein

Scheibenfrдser zum Heraustrennen eines Steigers am Rohteil,

ein

Hartmetallleisten-Gewindeformer zum Formen der sieben

M8-Gewinde,

ein

Winkelkopf mit Stufenbohrer zur Herstellung der Kernlцcher

fьr die M6-Gewinde,

ein

Winkelkopf mit Gewindebohrer M6 zum Bohren der M6-Gewinde.

|

Da

jedes der vier Lager wegen unterschiedlicher Funktionen

spezifische Besonderheiten aufweist, wurde fьr jedes Lager ein

eigenes Ausspindelwerkzeug entwickelt, mit dem die Lagerbohrung

komplett in einem Durchlauf bearbeitet wird. Die

Spindelwerkzeuge stellen jeweils Kombinationswerkzeuge dar, in

die bis zu neun verschiedene Bearbeitungsoperationen integriert

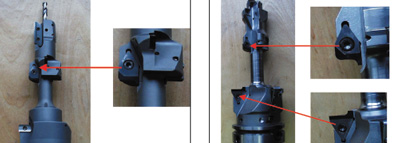

sind. Beispielhaft fьr den Aufbau wird hier das

Ausspindelwerkzeug fьr das H-Lager dargestellt.

Der

sandgestrahlte Grundkцrper ist aus hochfestem Stahl und hat

eine HSK63-Aufnahme mit Plananlage B80, deren Anlageflдche

einen auf 80 mm vergrцЯerten AuЯendurchmesser aufweist. Im

Grundkцrper sind je eine Hartmetall-Wendeschneidplatte fьr

die stirnseitige Planbearbeitung und das vorderseitige Anfasen

der Lagerbohrung untergebracht. AuЯerdem ist in den

Grundkцrper ein schwingungsarmer Schwermetall-Kцrper

eingeschrumpft, der aus einem verjьngten Schaft, einem

ausgebauchten Mittelteil und einem schlanken Kopfteil besteht.

Im oberen Mittelteil sind zwei Wendeschneidplatten zum

Ausspindeln der Lagerbohrung (Bild 2) angeordnet. Um die

Durchmessertoleranz von 0,05 mm genau einstellen zu kцnnen,

sind die viereckigen, mit einem groЯen Spanwinkel (15°)

versehenen Schneidplatten ьber eine Exzenterschraube

verstellbar.

|

|

Bild

2 Ausspindeln

der

Lagerbohrung

|

Bild

3 Schneidplatte

fьr das Zirkularfrдsen der Lagerbohrungsrьckseite

|

|

In

zwei weiteren Plattensitzen im unteren Mitteilteil sind zwei

Formplatten eingesetzt. Sie dienen zur rьckseitigen

Bearbeitung der Lagerbohrung (Bild 3). Dabei wird durch

Zirkularfrдsen in einem Umlauf ein AuЯenradius in einen Steg

gefrдst, die Stirnseite geplant sowie eine 30°- und eine

5°-Fase hergestellt. Um weitere Werkzeugwechselzeiten

einzusparen und damit die Taktzeit zu verkьrzen, enthдlt das

Werkzeug im schlanken Kopfteil zwei weitere Plattensitze zur

Aufnahme zweier Sonderschneidplatten. Mit diesen Stellplatten

wird eine kleine Auflageflдche auf der Unterseite des

Querlenkers plangefrдst. Das Planfrдsen der kleinen

Augenflдche erfolgt mit Hilfe der fьnften Achse des

Doppelspindlers. Dabei ragt der Teil des Werkzeugs mit den

Sonderschneidplatten in den 50 mm breiten Spalt zwischen

Vorrichtung und Palette hinein.

An

der Spitze des Kombinationswerkzeugs sitzt ein Stufenbohrer aus

Vollhartmetall, der mit einer Spannschraube im Kopfteil fixiert

ist. Mit ihm werden fьnf der sieben M8-Kernbohrungen mit

Schutzsenkung in die Oberseite des Querlenkers gebohrt. Die

beiden fehlenden M8-Kernbohrungen haben eine kleinere

Bohrungstiefe und eine andere Schutzsenkung. Dieser

Stufenbohrer ist Teil des Kombinationswerkzeugs fьr das

W-Lager.

|

Um

beim Zirkularfrдsen der Rьckseite Beschдdigungen der

Lagerbohrung z.B. durch Wickelspдne zu vermeiden, wurden vier

Kьhlschmiernuten in den Schaft des Schwermetallkцrpers

eingebracht. Durch diese Schlitzlцcher werden die Schneiden

mit einem starken Kьhlschmierstoffstrom beaufschlagt, der die

Aluminiumspдne unmittelbar nach dem Entstehen wegschwemmt.

Dadurch bleiben keine Spдne in der Bohrung liegen und kцnnen

auch nicht am Schaft anhaften.

Die

Werkzeuge fьr das W- und G-Lager sind дhnlich aufgebaut. Mit

dem erstgenannten Werkzeug werden insgesamt sieben, mit dem

Werkzeug fьr das G-Lager neun Einzeloperationen ausgefьhrt.

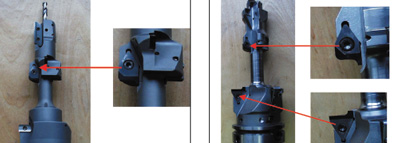

Zirkularfrдsen

auf PKD umgestellt

Aus

Kostengrьnden waren alle Werkzeuge in der ersten Testphase

durchgдngig mit Wendeschneidplatten aus Hartmetall bestьckt.

Allerdings lieЯ sich damit die geforderte Taktzeit von 200 s

nicht realisieren. Weil das Zirkularfrдsen der rьckseitigen

Lagerbohrungsbearbeitung die lдngste Bearbeitungszeit in

Anspruch nahm, wurden bei den Kombinationswerkzeugen fьr das

H-, G- und W-Lager die Hartmetall-Wendeschneidplatten durch

polykristalline Diamant (PKD)-Schneidplatten ersetzt (Bild 4).

Bild

4 Umstellung

auf PKD-Schneidplatten, u.a. beim Werkzeug fьr das H-Lager

(links) und das G-Lager (rechts)

Damit

konnten die Schnittgeschwindigkeiten bei Schnitttiefen von 2

bis 3 mm von 500 m/min auf 1.000 m/min sowie die Vorschьbe von

0,12 mm/z auf 0,23 mm/z (z=2) gesteigert werden. Aus Grьnden

der Standzeitvereinheitlichung wurden des Weiteren die

Hartmetall-Wendeschneidplatten zum Ausspindeln der

Lagerbohrungen durch PKD-Wendeschneidplatten ersetzt. Resultat

der Umstellung dieser drei Kombinationswerkzeuge war eine

Reduzierung der Taktzeit um 15 s auf die geforderten 200 s bei

gleichzeitig besserer Oberflдchenqualitдt, gьnstigerer

MaЯhaltigkeit und deutlich erhцhter Standzeit, so dass sich

eine wesentliche Verbesserung der Prozesssicherheit ergab.

|

Bild

5 Schwesterprojekt

Trapezlenker

|

|

Mittlerweile

werden die Querlenker serienmдЯig auf vier

Bearbeitungszentren ELHA HBZ-2-630 mit diesen

Kombinationswerkzeugen bearbeitet, wobei monatlich etwa 30.000

Satz Querlenker, d.h. 30.000 linke und 30.000 rechte

Querlenker, komplett bearbeitet werden. Die Standzeit der

Kombinationswerkzeuge fьr die Bearbeitung von H-, G- und

W-Lager liegt bei 45.000 Bauteilen. Die hier gemachten

Erfahrungen waren so gut, dass ein weiteres Projekt zur

Komplettbearbeitung eines дhnlich aufgebauten Trapezlenkers

(Bild 5) gestartet worden ist. Die bisherigen Ergebnisse sind

ebenso positiv wie bei der beschriebenen Querlenkerbearbeitung.

|

Bildnachweis:

Joh. + Ernst Link GmbH + Co.KG, Stuttgart.

Dieter

Trick ist Leiter der Projektabteilung der Joh. + Ernst Link

GmbH + Co.KG, Stuttgart.

Ralf Pickenhahn ist Assistent

der Projektabteilung im selben Unternehmen.

|

<<

zurück zu Artikeln Ausgabe 3/2002

Artikel

| News

| Termine

| Archiv

| Vorschau

| Index

| FAQ

| Links

| Info

| Media

| Kontakt

|