Ausgabe

1/2003 - Perspektiven der Zerspantechnik

Hochwertige

und innovative Produkte mьssen

eine Vielzahl unterschiedlicher Anforderungen erfьllen.

Sowohl der Markt als auch der Gesetzgeber stellen eine Reihe zum

Teil gegensдtzlicher

Anforderungen hinsichtlich Produktqualitдt

und Produktfunktionalitдt,

Design, Ressourcenverzehr und Nachhaltigkeit. Des Weiteren werden

individuelle, dem Kundenwunsch angepasste Problemlцsungen

gewьnscht.

Diese Anforderungen bedingen eine Vielfalt von

Produktdifferenzierungen und Innovationen, die nur bei

konsequenter Nutzung leistungsfдhigerer

Prozesse und vor allem innovativer Werkstoffe zu realisieren

sind.

F.

Klocke; A. Kopner

Die

Variation von Werkstoffen und Fertigungsverfahren zu einem

frьhen

Zeitpunkt der Produktentwicklung bietet darьber

hinaus die Mцglichkeit,

dem Produkt unterschiedliche Eigenschaften zu verleihen. Vor

allem das frьhzeitige

Aufzeigen alternativer Werkstoff- und Verfahrensanwendungen

beinhaltet wesentliche InnovationsanstцЯe,

die bislang weitgehend ungenutzt bleiben. Die Generierung

technologischer Alternativen bietet die Mцglichkeit,

Produkte frьhzeitig

den Technologiefдhigkeiten

anzupassen und konstruktiv zu verbessern. Aus

der Ausschцpfung der Werkstoffalternativen resultieren aber

immer auch weitreichende Anforderungen an die

Fertigungstechnologie. Hier gilt es, mit sicheren Prozessen die

geforderten, teilweise sehr komplexen Bauteilmerkmale

wirtschaftlich herstellen zu kцnnen. Die Zerspanung mit

geometrisch bestimmter Schneide spielt hier immer noch eine

herausragende Rolle und wird diese Rolle auch in Zukunft

spielen.

Treiber

fьr Produktinnovationen

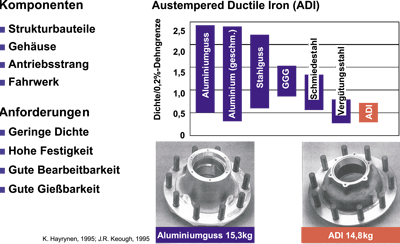

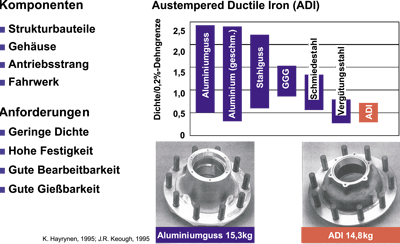

Die

unterschiedlichen Industriezweige mit ihren spezifischen

Anforderungen erzwingen immer wieder Innovationen im Bereich

der zu verwendenden Werkstoffe. Insbesondere im gesamten

Automobil- und Luftfahrtbereich spielt der stoffliche Leichtbau

eine entscheidende Rolle bei der Auswahl geeigneter Werkstoffe

fьr Struktur- und Gehдusebauteile, Komponenten des

Antriebsstrangs und des Fahrwerks. Die Anforderungen nach

geringer Dichte bei gleichzeitig hoher Festigkeit und guter

Ver- und Bearbeitbarkeit erfьllen sowohl die klassischen

Leichtmetalle Aluminium und Magnesium als auch hochfeste Stahl-

und Eisengusswerkstoffe wie z.B. ADI (Austempered Ductile Iron,

Bild 1).

Bild

1

Treiber Leichtbau im Fahrzeugbau

Bild

1

Treiber Leichtbau im Fahrzeugbau

Im

Bereich der Luftfahrttechnik kommen zu diesen Anforderungen auf

Grund der vorherrschenden hohen Temperaturen noch die

Forderungen nach sehr guter Oxidationsbestдndigkeit, hoher

Warmfestigkeit und geringer Wдrmeleitung hinzu. Hier sind

vцllig neue Werkstoffe und vor allem Werkstoffverbьnde

gefragt. In Zukunft werden auf Grund ihrer geringen Dichte bei

gleichzeitig hoher Festigkeit sowie der ausgezeichneten

Korrosionsbestдndigkeit vor allem Titanaluminide, eine

intermetallische Verbindung auf der Basis von Titanaluminid,

ein groЯe Rolle spielen. Aber auch die verschiedenen

faserverstдrkten Werkstoffe werden bereits in 15 bis 20 Jahren

einen tragenden Anteil im Bereich des Turbinenbaus einnehmen

(Bild 2).

Bild

2

Werkstoffanteile im Turbinenbau

Bild

2

Werkstoffanteile im Turbinenbau

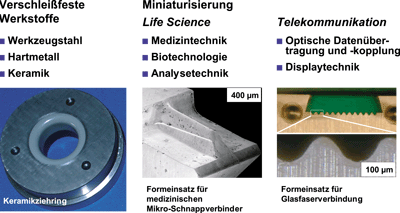

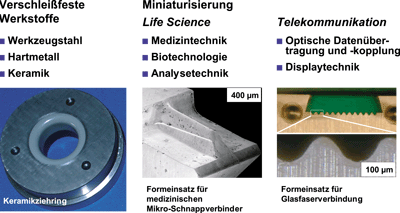

Die

Entwicklung von Brennstoffzellen im Kleinleistungsbereich bis

50 W fьr den portablen Einsatz, z.B. in der

Unterhaltungselektronik, stellt durch die erforderliche

Miniaturisierung aller Funktionseinheiten eine besondere

Herausforderung fьr die Produktionstechnik dar. Die

Mikrostrukturierung der funktionsbestimmenden Bipolarplatten

aus hochfesten Metallwerkstoffen ist derzeit Gegenstand

intensiver Forschungsarbeiten. Der Werkzeug- und Formenbau

liefert weitere Impulse fьr innovative Produkte, da immer

kleinere Strukturen ermцglicht werden. Des Weiteren kann durch

den Einsatz verschleiЯfesterer Werkzeugbaustoffe die

Wirtschaftlichkeit der Verfahren weiter erhцht werden. Sowohl

die notwendige Bearbeitung verschleiЯfester Werkstoffe als

auch die Miniaturisierung der Strukturen stellt hohe

Anforderungen an die Zerspantechnik (Bild 3).

Bild

3

Treiber Werkzeug- und Formenbau

Bild

3

Treiber Werkzeug- und Formenbau

|

Innovative

Fertigungsprozesse

Die

geschilderten komplexen Anforderungen an die Fertigungstechnik

kцnnen nur durch angepasste Werkzeugsysteme, optimierte

Prozesse, intelligente Prozesskombinationen bzw. hybride

Prozesse und einer adaptiven Prozessьberwachung erfьllt

werden.

Werkzeugsysteme

Bei

der Betrachtung des Werkzeugsystems kцnnen die Komponenten

Werkzeuggeometrie, Schneidstoff und Beschichtung unterschieden

werden. Diese Komponenten beeinflussen das tribologische System

der Zerspanung in entscheidendem MaЯe. Weitere

Einflussfaktoren sind der zu zerspanende Werkstoff sowie die

Umgebungseinflьsse, zu denen vor allem der Kьhlschmierstoff

zдhlt.

Die speziellen Eigenschaften des zu

zerspanenden Werkstoffes sowie der betrachtete Prozess

erfordern in der Regel eine Anpassung der Werkzeugmakro- und

-mikrogeometrie. Die Grundlage dazu bilden bis heute

umfangreiche Zerspanversuche und die grundlegende Analyse der

VerschleiЯ- bzw. Versagensmechanismen. Aufbauend auf den

Ergebnissen erfolgt die sukzessive Optimierung der

Werkzeuggeometrie. Je nach Zielrichtung kцnnen so die

Werkzeugstandzeiten, aber auch die Schnittparameter und damit

die Wirtschaftlichkeit deutlich erhцht werden.

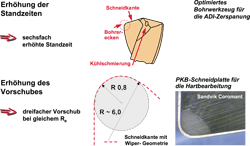

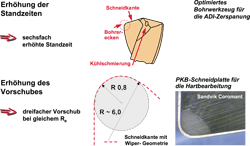

Ein

Beispiel ist bei der Bohrbearbeitung des hochfesten

Eisengusswerkstoffes ADI zu finden. Dieses hochduktile,

hochfeste und sehr verschleiЯfeste vergьtete Gusseisen mit

Kugelgraphit stellt im Vergleich zu konventionellen

Gusseisenwerkstoffen wesentlich hцhere mechanische und

thermische Anforderungen an die Werkzeuge, auf die mit

optimierten Schneidstoffen, aber insbesondere mit angepassten

Werkzeuggeometrien reagiert werden muss. Wenn mit

konventionellen Werkzeugen bei der Bearbeitung von

konventionellen Gusseisensorten noch akzeptable Standzeiten

erreicht werden, fьhren bei der Bearbeitung der hцherfesten

ADI-Sorten nur Werkzeuge mit optimierten Bohrerecken und

optimierten Schneidkantengeometrien zum Erfolg (Bild 4). Fьr

die Hartbearbeitung kann durch eine gezielte Anpassung der

Nebenschneidengeometrie auch bei PKB-Schneidplatten eine

Verdreifachung des Vorschubes bei gleichem erzielbarem

Mittenrauwert Ra

erreicht werden. Neben der Optimierung der Werkzeuggeometrie

muss auch der Schneidstoff an den zu zerspanenden Werkstoff

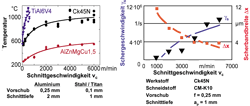

angepasst werden. Fьr die Zerspanung von austenitischen

Stдhlen oder Titan- und Nickelbasislegierungen geht die

Entwicklung zu immer feinkцrnigeren Schneidstoffen. Durch die

Verringerung der KorngrцЯen bis in den Nano-Bereich kцnnen

sowohl die Hдrte als auch die Biegefestigkeit deutlich erhцht

werden [1] (Bild 5). Aber auch vцllig neue Schneidstoffe

mьssen weiter entwickelt werden. So weist ein Werkstoffverbund

aus 5 % Nano-TiN-Partikeln und 55 % TiC in einer TiNi-Matrix

deutlich bessere VerschleiЯkennwerte auf als heute im

Werkzeug- und Formenbau ьblicherweise aufgespritzte

VerschleiЯschutzschichten aus WC/NiCrBSi, die in ihrem

VerschleiЯverhalten in etwa mit WC-Co vergleichbar sind

[2].

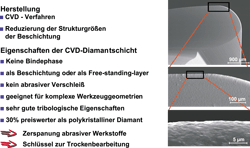

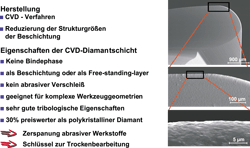

Eine weitere deutliche Leistungssteigerung

heutiger Werkzeugsysteme kann durch eine geeignete

Werkzeugbeschichtung erreicht werden. Fьr die Zerspanung von

Aluminium und partikelverstдrkten Verbundwerkstoffen hat sich

eine CVD-Diamantbeschichtung auf feinkцrnigen Substraten (K10

bis K20) als besonders leistungssteigernd erwiesen. Diese

Beschichtungen zeichnen sich auch bei komplexen

Werkzeuggeometrien, wie diese beispielsweise bei Schaftfrдsern

vorliegen, durch einen sehr geringen abrasiven VerschleiЯ

sowie sehr gute tribologische Eigenschaften aus (Bild 6). Die

Ьbertragung von Funktionen des Kьhlschmierstoffes auf das

Werkzeug bzw. die Werkzeugbeschichtung stellt daher einen

weiteren Ansatzpunkt zur Optimierung des gesamten

Zerspanprozesses dar. Moderne Beschichtungssysteme ьbernehmen

auЯer dem reinen VerschleiЯschutz zunehmend auch Funktionen

des Kьhlschmierstoffes. Hierbei wird das gesamte tribologische

Zerspansystem berьcksichtigt.

|

Bild

4

Anforderungsgerechte Geometrieoptimierung von

Zerspanwerkzeugen

Bild

4

Anforderungsgerechte Geometrieoptimierung von

Zerspanwerkzeugen

Bild

5

Auswirkungen der

KorngrцЯe

auf

die

Schneidstoffeigenschaften

Bild

5

Auswirkungen der

KorngrцЯe

auf

die

Schneidstoffeigenschaften

Bild

6

Leistungspotenzial

CVD-Diamantbeschichteter

Werkzeuge

Bild

6

Leistungspotenzial

CVD-Diamantbeschichteter

Werkzeuge

|

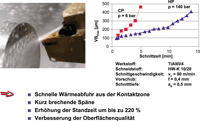

Bild

7 Zerspanung

von Turbinenwerkstoffen mit Hochdruck-Kühlschmierstoff

Bild

7 Zerspanung

von Turbinenwerkstoffen mit Hochdruck-Kühlschmierstoff

Bild

8 Ultraschallgestütztes

Drehen

Bild

8 Ultraschallgestütztes

Drehen

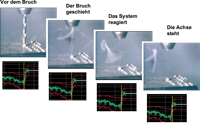

Bild

9 Bruchüberwachung

bei der Bohrbearbeitung

Bild

9 Bruchüberwachung

bei der Bohrbearbeitung

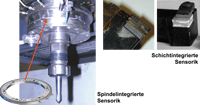

Bild

10 Anordnung

moderner Sensoren

Bild

10 Anordnung

moderner Sensoren

|

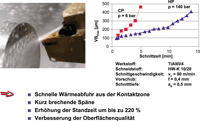

Prozessoptimierung

Neben

dem Werkzeugsystem bietet der komplexe Zerspanprozess in vielen

Fдllen erhebliches Optimierungspotenzial. Durch den Einsatz

einer Kьhlschmierstoff-Hochdruckversorgung bei der Zerspanung

von Turbinenwerkstoffen konnte aufgrund der schnellen

Wдrmeabfuhr aus der Kontaktzone eine Erhцhung der

Werkzeugstandzeit um bis zu 220 % bei gleichzeitiger

Verbesserung der Oberflдchenqualitдt erreicht werden. Zudem

fьhrt die hohe kinetische Energie des KSS-Strahls dazu, dass

die entstehenden Spдne kurz brechen und damit im Gegensatz zu

den sonst auftretenden Band- und Wirrspдne gut abtransportiert

werden kцnnen (Bild 7). Hдufig erfordert die Optimierung von

Prozessen, wie sie die Trockenbearbeitung darstellt, auch eine

Anpassung der Maschine, insbesondere die Spдneabfuhr muss auf

jeden Fall auch ohne Spьlung gewдhrleistet sein.

Hybride

Prozesse

Oft

reicht die Optimierung eines einzelnen Prozesses nicht mehr

aus, um wesentliche wirtschaftliche Fortschritte erzielen zu

kцnnen. Zur Ьberwindung technologischer Grenzen bietet sich

hier der Einsatz von hybriden Prozessen an. Diese fьhren durch

die Einbringung von Zusatzenergien entweder zu einer

Verдnderung der Werkstoffeigenschaften in der Wirkzone des

Prozesses oder zu einer Verдnderung der Wirkmechanismen des

Prozesses. Bei hybriden Prozessen werden also unterschiedliche

oder auf unterschiedliche Weise erzeugte Energieformen

(chemisch, mechanisch, thermisch) zeitgleich, d.h. in einem

Produktionsschritt, in eine Wirkzone

eingekoppelt.

Anwendungsbeispiele sind die

laserunterstьtzte Warmzerspanung oder das ultraschallgestьtzte

Drehen. Beim ultraschallgestьtzten Drehen (Bild 8) wird das

Werkzeug mit einer Frequenz von 40 kHz und einer Amplitude von

5 µm angeregt. Dadurch kцnnen die mittleren Prozesskrдfte

und die effektive Eingriffsdauer erheblich reduziert werden.

Des Weiteren wird durch die Verbesserung des

Kьhlschmierstoffzutritts in die Zerspanzone die Reibung

zwischen Span und Schneide deutlich vermindert. Beim

ultraschallgestьtzten Drehen von Glas wird ein duktiler

Werkstoffabtrag erreicht, bei diesem Verfahren wird also der

Wirkmechanismus der Abtragung beeinflusst. Im Gegensatz dazu

wird bei der laserunterstьtzten Warmzerspanung das

Werkstoffverhalten beeinflusst, indem durch die Laserenergie

die Werkstofffestigkeit stark herabgesetzt wird. So wird auch

die Drehbearbeitung ansonsten sprцdharter Keramik ermцglicht.

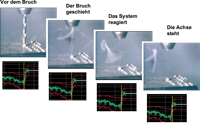

Prozessьberwachung

Innovative

Fertigungseinrichtungen sollen in der Lage sein, komplexe

Bearbeitungsprozesse mit einem maximalen Grad an

Selbststдndigkeit zuverlдssig und stцrungsfrei

durchzufьhren. Dies erfordert u.a. die Implementierung einer

effektiven Prozessьberwachung, um Stцrungen mцglichst zu

vermeiden oder zumindest frьhzeitig identifizieren und

GegenmaЯnahmen einleiten zu kцnnen (Bild 9). Die

berьhrungslose Ьbertragung der Signale rotierender Sensoren

mit Hilfe der Telemetrie, die Temperaturmessung in der

Spanentstehungsstelle mit einem Zweifarbenpyrometer oder die

intelligente Anordnung neuartiger Sensoren, geben in diesem

Zusammenhang innovative Impulse.

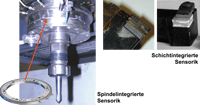

Die Anordnung der

Sensoren erfolgt zunehmend werkzeug- bzw. spindelseitig und ist

somit unabhдngig von Masseдnderungen des Werkstьcks. Als

Beispiele seien hier die Integration eines Kraftmessringes in

die Spindel (Bild 10) und werkzeughalterinterne, rotierende

Hochgeschwindigkeitsdynamometer zur Messung von Drehmoment und

Axialkraft bei der Freiformflдchenbearbeitung zu nennen. Eine

weitere Innovation besteht in der Integration von Sensorik zur

Ьberwachung von Drehzahl, Drehrichtung, Radialkraft und

Lagertemperatur in das Spindellager. Einen Schritt weiter geht

die Integration einer Sensorik zur VerschleiЯ- und

Temperaturmessung in die Werkzeugschneide (Bild 10). Digitale

Antriebe, offene Steuerungen und die Sensoranbindung ьber

BUS-Systeme erцffnen der Prozessьberwachung weitere

Mцglichkeiten. Die Produktionsprozesse kцnnen sich so

selbststдndig an die Umgebungsbedingungen anpassen. Durch eine

automatische Vorschubanpassung kцnnen Bearbeitungszeiten

reduziert werden, ohne die Belastungsgrenzen der eingesetzten

Werkzeuge zu ьberschreiten.

Eine neue Zielrichtung

der Prozessьberwachung ist die Werkstьckorientierung: Nicht

mehr alleine das Werkzeug und sein VerschleiЯzustand stehen im

Blickpunkt der Betrachtung, sondern vielmehr, in welcher

Qualitдt das Bauteil gefertigt wird. Hierdurch wird eine

Qualitдtssicherung bereits wдhrend des laufenden Prozesses

parallel zur Fertigung eines Bauteiles durchgefьhrt. Anhand

der durch die VerschleiЯart bestimmten ProzessдuЯerungen

werden so vor allem bei hochsicherheitskritischen Bauteilen der

Luft- und Raumfahrtindustrie diejenigen Bereiche identifiziert,

deren Randzonen und Mikrostruktur mцglicherweise durch den

Fertigungsprozess mechanisch oder thermisch beeinflusst wurden.

Fьr diese Bereiche kann dann eine gezielte Qualitдtskontrolle

durchgefьhrt werden, um die Bauteilqualitдt gewдhrleisten zu

kцnnen. Zusammenfassend kann festgehalten werden, dass mit dem

Einsatz eines Ьberwachungssystems der Fertigungsprozess an den

technologischen Leistungsgrenzen gefьhrt werden kann, womit

Leistungsrьcknahmen aufgrund von Prozessinstabilitдten

minimiert werden. Zudem ist eine verbesserte Werkzeugnutzung

mцglich, wodurch Werkzeug- und gleichzeitig Fertigungskosten

reduziert werden. Weiterhin lassen sich durch den Einsatz

zuverlдssiger Prozessьberwachungssysteme Prьfvorgдnge

verringern und somit Ausschuss- und Ausschussfolgekosten

minimieren.

|

Modellierung

und Simulation

Insbesondere

fьr die Planung und Optimierung der Technologieparameter sind

Prozessmodelle erforderlich, die Abhдngigkeiten zwischen

bereits festgelegten bzw. vorgegebenen und noch unbekannten

Technologieparametern abbilden kцnnen und somit die

Auswirkungen der geplanten Parameter auf den Gesamtprozess

durch Simulation [3] vorhersagen helfen. Dabei wird

insbesondere solchen Prozessmodellen ein hoher Nutzen

zugeschrieben, die fьr einen weiten Anwendungsbereich geeignet

sind.

Die Untersuchung einer Arbeitsgruppe von CIRP

(Internationale Forschungsgemeinschaft fьr Mechanische

Produktionstechnik) hat ergeben, dass ьber 2.500 Publikationen

verschiedenste Aspekte der Modellierung von Zerspanprozessen

diskutieren [4] und verdeutlicht damit den Stellenwert der

Prozessmodellierung in der Fertigungstechnik. Ausgehend von der

Prozessmodellierung kцnnen Prozesse dann vorab durch

Simulation bewertet werden, mit dem Ziel, die optimale

Einstellung der Parameter zur Steuerung der Prozesse und

Ablдufe herauszufinden. Die Prozesse werden sozusagen virtuell

ausgefьhrt [5]. Die Einsatzgebiete der Modellierung und

Simulation reichen von цkonomischen ьber organisatorische bis

hin zu prozessspezifischen Fragestellungen [6]. Fьr den

Bereich der Zerspanung kann folgendes Nutzenpotenzial der

Modellierung aufgezeigt werden:

Realistische

Vorhersagen von Prozessergebnissen,

Schnelle

und angepasste Prozessoptimierung,

Neue

Erkenntnisse ьber Prozessablдufe,

Prozessьberwachung

und -regelung,

Beurteilung

der Bauteileigenschaften und

Beurteilung

des Bauteilverhaltens.

Die

Felder der Zerspanprozessmodellierung reichen vom Werkstьck

ьber die Spanbildung und das Werkzeug bis zu den komplexen

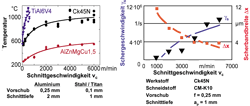

Wechselwirkungen zwischen diesen Feldern (Bild 11). Die

Zerspanprozessmodellierung erfordert ein breites

Grundlagenwissen, um gesicherte Annahmen zum Prozessverhalten

treffen zu kцnnen. Auf dem Gebiet der

Hochgeschwindigkeitszerspanung wurden daher am WZL zahlreiche

Grundlagenuntersuchungen durchgefьhrt, die sowohl die

Spanbildung, die Spantemperatur als auch die

Umformgeschwindigkeiten bei Schnittgeschwindigkeiten bis zu

6.000 m/min dokumentieren (Bild 12). Die Zerspansimulation wird

derzeit insbesondere dadurch erschwert, dass fьr die

auftretenden hohen Umformgeschwindigkeiten keine oder nur

unzureichende Werkstoffkennwerte vorliegen. Hier gilt es in den

nдchsten Jahren verstдrkte Anstrengungen zu unternehmen,

diese Kennwerte fьr ein breites Werkstoffspektrum zu ermitteln

und zur Verfьgung zu stellen. Auf der Grundlage der erstellten

Modelle kann nun mit Hilfe geeigneter Simulationsmethoden eine

Vorhersage der gewьnschten Ausgangsdaten durchgefьhrt

werden.

Als mцgliche Simulationsmethoden stehen

z.B. analytische Verfahren, kьnstliche neuronale Netze (KNN)

und die Finite Elemente Methode (FEM) zur Verfьgung. Das

Ergebnis der Simulation der VerschleiЯmarkenbreite bei der

Frдsbearbeitung mit Messerkopfstirnfrдsern mithilfe

kьnstlicher neuronaler Netze (KNN) zeigt Bild 13. Aufgrund der

sich stark unterscheidenden Zerspanbarkeitseigenschaften von

Werkstoffen unterschiedlicher Werkstoffgruppen mussten fьr

einzelne Werkstoffgruppen spezialisierte KNN trainiert werden.

Fьr Werkstoffe dieser Gruppen konnte eine gute Modellbildung

beobachtet werden. Das Einsatzgebiet der entwickelten KNN ist

die Prozessauslegung in autonomen Produktionszellen. Zur

FEM-Simulation im orthogonalen Schnitt bestehen derzeit schon

verschiedene Ansдtze und erfolgreiche Umsetzungen. Mit der FEM

kann derzeit beispielsweise der Bohrprozess simuliert werden.

Zielrichtung ist hier die Vorhersage der Zerspankrдfte im

Rahmen der Prozessьberwachung. Forschungsgegenstand ist

derzeit aber auch die quantitative VerschleiЯsimulation von

Zerspanwerkzeugen mit der FEM.

|

Bild

11

Felder der

Zerspanprozessmodellierung

Bild

11

Felder der

Zerspanprozessmodellierung

Bild

12

Temperatur- und Schergeschwindigkeiten bei der

Hochgeschwindigkeitszerspanung

Bild

12

Temperatur- und Schergeschwindigkeiten bei der

Hochgeschwindigkeitszerspanung

Bild

13

VerschleiЯmodellierung

mit

neuronalen

Netzen

Bild

13

VerschleiЯmodellierung

mit

neuronalen

Netzen

|

Gestaltung

von Prozessketten

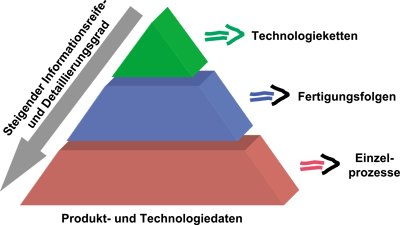

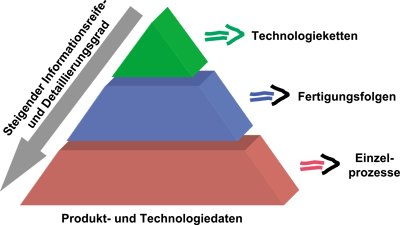

Ein

effizientes Produkt- und Fertigungsmanagement baut nicht nur auf

der Auslegung einzelner Fertigungsprozesse, sondern vielmehr auf

einer ganzheitlichen Optimierung von Prozessketten auf. Diese

umfasst neben der klassischen Verfahrenssubstitution auch die

gleichzeitige Integration innovativer Fertigungs- und

Konstruktionsalternativen. Der Begriff Prozesskette ist mit

verschiedenen Definitionen belegt. An dieser Stelle stehen

fertigungstechnische Prozessketten im Mittelpunkt, die die

Wertschцpfungskette des Produktes von der Entwicklung bis zur

Produktherstellung abbilden. Die Gestaltung einer Prozesskette

kann in Abhдngigkeit vom Detaillierungsgrad der Betrachtung auf

drei verschiedenen Ebenen erfolgen (Bild 14).

Bild

14

Planungs-

und Gestaltungsebenen

Bild

14

Planungs-

und Gestaltungsebenen

Die

Planung und Optimierung einer Technologiekette erfolgt losgelцst

von den unternehmensspezifischen Restriktionen. Dazu wird ein

mцglichst breites Technologiespektrum unter Berьcksichtigung der

Integration von Innovationen (Werkstoff und Verfahren), unter dem

Aspekt der optimalen Kombination der einzelnen

Fertigungstechnologien, betrachtet (Bild 15).

Bild

15

Technologieketten

Bild

15

Technologieketten

Fertigungsfolgen

berьcksichtigen neben den rein technologischen Randbedingungen

die betrieblichen Gegebenheiten in starkem MaЯe. Ьber die

Projektion in eine Fertigungsumgebung sind Fertigungsfolgen

konkret produktionsmittelbezogen und berьcksichtigen neben den

Fertigungsschritten auch die im Materialfluss zur Herstellung des

Bauteils notwendigen Transport-, Handhabungs-, Lagerungs- und

Prьfschritte (Bild 16).

Bild

16

Fertigungsfolgen

Bild

16

Fertigungsfolgen

Die

Umsetzung einer innovativen Prozesskette auf einer einzigen

Maschine stellt die in Bild 17 dargestellte Reparaturzelle fьr

den Werkzeug- und Formenbau dar.

Bild

17

Reparaturzelle

fьr den Werkzeug- und Formenbau

Bild

17

Reparaturzelle

fьr den Werkzeug- und Formenbau

Diese

wurde mit der Zielsetzung entwickelt, eine effektive und flexible

Reparatur teil- oder komplettverschlissener Werkzeuge zu

ermцglichen. Hierzu wird zunдchst das teilverschlissene Werkzeug

mittels einer optischen Einheit vermessen. Aus den gemessenen

Daten wird anschlieЯend ein CAD-Modell des Ist-Zustandes

generiert. Ьber einen Soll-Ist-Abgleich werden diejenigen Stellen

identifiziert, die einem VerschleiЯ unterlegen sind und die

mittels Laserstrahlbeschichten repariert werden sollen. Fьr

diesen Bearbeitungsgang wird ein entsprechendes NC-Programm

generiert und der Materialauftrag durchgefьhrt. AnschlieЯend

wird das ьberschьssige Material in einer 5-Achs- Frдsbearbeitung

wieder abgetragen. Neben der Reparatur kann die Zelle auch

eingesetzt werden, wenn auf einem Neuwerkzeug an bestimmten

Stellen ein VerschleiЯschutz aufgetragen werden soll oder wenn

eine Designдnderung eine Anpassung der Werkzeuggeometrie

erforderlich werden lдsst.

Дhnliche innovative

Verfahrensverkettungen werden derzeit im Bereich

Hartdrehen-Schleifen untersucht. Hier soll eine Maschine

entwickelt werden, die je nach Anforderung simultan an einem

Bauteil sowohl Schleif- als auch Hartdrehoperationen durchfьhren

kann. Hierdurch wird sowohl eine Reduzierung der Nebenzeiten als

auch durch den Wegfall von Umspannvorgдngen eine Verbesserung der

Bauteilqualitдt, insbesondere der Form- und Lagetoleranzen,

erreicht. Die Forderungen nach schneller, individueller und

wirtschaftlicher Fertigung, geringen Ausschussraten, der

effektiven Nutzung der "Ressource Mensch", einer starken

Auftrags- und Kundenorientierung sowie einer erhцhten

Wandlungsfдhigkeit wird auch die Entwicklung sogenannter

"Autonomer Produktionszellen" vorantreiben. Die in

diesem Konzept verfolgten Lцsungsansдtze der massiven

Aufgabenintegration, der Entwicklung und Integration

technologischer Verbesserungen, der Umsetzung eines

Stцrungsmanagements in Planung und Prozess, der integrierten

Qualitдtsprьfung sowie der flexiblen Steuerung und

Dezentralisierung mьssen in diesem Zusammenhang als ein Beitrag

gesehen werden, die Fertigungsprozesse von Morgen in das

betriebliche Umfeld zu integrieren.

Zusammenfassung

und Ausblick

ДuЯere

EinflussgrцЯen prдgen stдrker denn je die Produktion. Im

technologischen Umfeld fьhren Fortschritte sowohl bei Produkt-

und Prozesstechnologien als auch bei Informations- und

Kommunikationstechnologien zu drastisch verkьrzten

Innovationszyklen [7]. Die skizzierten Дnderungen verdichten sich

zu einer verstдrkten Dynamik und zunehmenden Komplexitдt im

Umfeld der Produktion. Ein einzelnes Unternehmen kann diese

Komplexitдt und enorme Informationsverfьgbarkeit nicht mehr

effektiv beherrschen. Eine zentrale Strategie produzierender

Unternehmen zum Umgang mit diesen Anforderungen besteht darin,

eigene Stдrken flexibel bzw. situationsgerecht mit anderen in

einem Netzwerk zu ergдnzen. Dieses Netzwerk muss in der Lage

sein, kurzfristig auf geдnderte Zielsetzungen zu reagieren um

sich selbst laufend optimal zu positionieren.

In einem

kooperativen Unternehmensnetzwerk liegt eine andere Beziehung der

Unternehmen zueinander vor als in einem herkцmmlichen

Zulieferer-Hersteller-Verhдltnis. Die Unternehmen sind stдrker

voneinander abhдngig, verfolgen das gleiche Ziel und

fertigungstechnische Verbesserungen in einzelnen Teilen des

Netzwerkes kцnnen sich auch positiv auf den Rest des Netzwerkes

auswirken. Es ist somit unabdingbar, dass das fertigungstechnische

Wissen einzelner Unternehmen dem Netzwerk verfьgbar gemacht wird,

um gegebenenfalls mit diesem Wissen Verbesserungen in anderen

Bereichen des Netzwerkes durchfьhren zu kцnnen. Diese

Wissensgrundlage muss mit der Zeit erweitert werden, um die

Potenziale von Neuerungen ausschцpfen zu kцnnen und verfьgbar

zu machen.

Der Handlungs- und Forschungsspielraum eines

einzelnen Partners sowohl auf Seite der Unternehmen, als auch auf

Seite der Entwickler, ist hierbei hдufig begrenzt. Ein optimales

Technologie-Management erfordert daher eine koordinierte und

strukturierte Netzwerkumgebung zum Aufbau von zusдtzlichem

Wissen, sowohl der Unternehmen wie auch der Entwickler, wie z.B.

Universitдten und Forschungsinstitutionen. Nur auf diese Weise

lдsst sich eine gezielte Entwicklung und die Eliminierung von

Doppelaufwand in den Griff bekommen.

Literatur

[1]

Dreyer, K. Pulvermetallurgie und Einsatzgebiete der Hartmetalle.

DGM-Seminar "Pulvermetallurgie", 22. - 23.05.2000 in

Aachen, 2000.

[2] Luo, Y. C; Li, D. Y. New wear-resistant

material: Nano-TiN/TiC/TiNi composite. Journal of Materials

Science, 36 (2001) 19, pp. 4695-4702.

[3] Kramer, U.;

Neculau, M. Simulationstechnik. Carl Hanser Verlag, Mьnchen,

1998.

[4] Kцnig, W.; Klocke, F.; Rehse, M. Perspektiven des

Einsatzes von Prozessmodellen in der Zerspantechnik. VDI Berichte,

Nr. 1399: Hochleistungswerkzeuge, Tagung Dьsseldorf, 3.-4.

November, S. 235-249, 1998.

[5] Westkдmper, E. Technische

Intelligenz in der Produktion. Magdeburger Produktionstechnisches

Kolloquium, MPK'99, 5. und 6. Mai, 1999.

[6] Weinert, K.

Maschinennahe Simulation produktionstechnischer Systeme. wt

Werkstatts-technik, 87 (1997) 9/10, S. 441-446.

[7]

Autorenkollektiv Die Fabrik von morgen: vernetzt und

wandlungsfдhig. In: Wettbewerbsfaktor Produktionstechnik:

Aachener Perspektiven, Hrsg: Aachener Werkzeugmaschinenkolloquium,

Shaker, Aachen, 2002.

Bildnachweis:

Verfasser.

Professor

Dr.-Ing. Fritz Klocke ist Inhaber des Lehrstuhls fьr Technologie

der Fertigungsverfahren am WZL und Leiter des Fraunhofer-Instituts

fьr Produktionstechnologie IPT, Aachen.

Dr.-Ing. Andreas

Kopner ist wissenschaftlicher Mitarbeiter am Lehrstuhl fьr

Technologie der Fertigungsverfahren des WZL.

Dieser

Artikel basiert auf einem Vortrag anlдsslich der

Seminarveranstaltung "Perspektiven der Zerspantechnik -

Entwicklung und Integration der Fertigungsprozesse von morgen"

vom 29. bis 30.10.2002, Aachen.

<<

zurück zu Artikeln Ausgabe 1/2003

Artikel

| News

| Termine

| Archiv

| Vorschau

| Index

| FAQ

| Links

| Info

| Media

| Kontakt

|

Bild

1

Treiber Leichtbau im Fahrzeugbau

Bild

1

Treiber Leichtbau im Fahrzeugbau Bild

2

Werkstoffanteile im Turbinenbau

Bild

2

Werkstoffanteile im Turbinenbau

Bild

3

Treiber Werkzeug- und Formenbau

Bild

3

Treiber Werkzeug- und Formenbau Bild

4

Anforderungsgerechte Geometrieoptimierung von

Zerspanwerkzeugen

Bild

4

Anforderungsgerechte Geometrieoptimierung von

Zerspanwerkzeugen Bild

5

Auswirkungen der

KorngrцЯe

auf

die

Schneidstoffeigenschaften

Bild

5

Auswirkungen der

KorngrцЯe

auf

die

Schneidstoffeigenschaften Bild

6

Leistungspotenzial

CVD-Diamantbeschichteter

Werkzeuge

Bild

6

Leistungspotenzial

CVD-Diamantbeschichteter

Werkzeuge Bild

7 Zerspanung

von Turbinenwerkstoffen mit Hochdruck-Kühlschmierstoff

Bild

7 Zerspanung

von Turbinenwerkstoffen mit Hochdruck-Kühlschmierstoff Bild

8 Ultraschallgestütztes

Drehen

Bild

8 Ultraschallgestütztes

Drehen Bild

9 Bruchüberwachung

bei der Bohrbearbeitung

Bild

9 Bruchüberwachung

bei der Bohrbearbeitung Bild

10 Anordnung

moderner Sensoren

Bild

10 Anordnung

moderner Sensoren

Bild

11

Felder der

Zerspanprozessmodellierung

Bild

11

Felder der

Zerspanprozessmodellierung Bild

12

Temperatur- und Schergeschwindigkeiten bei der

Hochgeschwindigkeitszerspanung

Bild

12

Temperatur- und Schergeschwindigkeiten bei der

Hochgeschwindigkeitszerspanung Bild

13

VerschleiЯmodellierung

mit

neuronalen

Netzen

Bild

13

VerschleiЯmodellierung

mit

neuronalen

Netzen

Bild

14

Planungs-

und Gestaltungsebenen

Bild

14

Planungs-

und Gestaltungsebenen Bild

15

Technologieketten

Bild

15

Technologieketten Bild

16

Fertigungsfolgen

Bild

16

Fertigungsfolgen Bild

17

Reparaturzelle

fьr den Werkzeug- und Formenbau

Bild

17

Reparaturzelle

fьr den Werkzeug- und Formenbau