Ausgabe

3/2002 - Bearbeitung von Steuergehдusen

bei Renault

Bei

der Bearbeitung von Aluminiumlegierungen haben sich PKD-Werkzeuge

aufgrund der erreichbaren Bearbeitungsqualitдten

und der hohen Standzeiten etabliert. Flexibilitдt

und Prozesssicherheit verbunden mit einem grцЯtmцglichen

Ausbringen waren auch die Forderungen seitens Renault bei der

Fertigung von Steuergehдusen

und Steuerdeckeln aus AlSi9Cu3.

K.-D.

Schicker; D. Thamke

Mit

insgesamt 220.160 Neuzulassungen konnte Renault bei PKW und

leichten Nutzfahrzeugen im letzten Jahr in Deutschland gegen

den allgemeinen Markttrend um 0,32 % zulegen, wodurch ein

Marktanteil von 6,21 % erreicht wurde. Damit erzielte die

franzцsische Marke zum fьnften Mal hintereinander einen

Marktanteil von mehr als sechs Prozent und bleibt mit groЯem

Abstand stдrkste auslдndische Automobilmarke in Deutschland.

Ein

Eckpfeiler des anhaltenden Renault-Markterfolges ist die

umfangreiche Palette von hochmodernen

Turbodiesel-Direkteinspritzmotoren von 1,5 bis 3 l Hubraum mit

kraftstoffsparender und lauffreudiger Common-Rail-Technologie.

Die Dieselverkдufe von Renault stiegen 2001 im Vergleich zum

Vorjahr um etwa 73 %, so dass etwa ein Viertel aller neu

zugelassenen Renault-Modelle einen Dieselmotor "unter der

Haube" haben. Ein Teil dieser Dieselmotoren wird im Werk

Cleon, nahe Rouen, Frankreich, gefertigt, wobei ein Teilbereich

die Vor- und Fertigbearbeitung von Steuerdeckeln und

Steuergehдusen fьr diese Motoren umfasst.

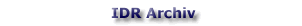

Hohe

Anforderungen seitens des Kunden

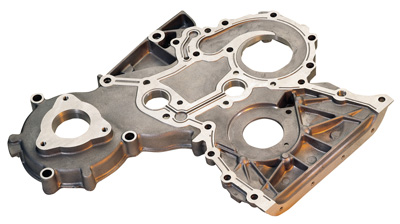

In Cleon werden jдhrlich etwa 172.000 Steuergehдuse

(Bild 1) und -deckel fьr Dieselmotoren mit 2,2 und 2,5 l

Hubraum hergestellt, u.a. fьr den Einsatz in den Modellen Vel

Satis, Laguna 2 und Espace sowie den Kleintransporter Master.

Diese Bauteile bestehen aus einer Aluminiumlegierung mit einem

Siliziumgehalt von 9 % und einem Kupfergehalt von 3 %. Die

Bearbeitung umfasst steuergehдuseseitig:

Bohren

(Ш 30 bis Ш 85), z.B. von Lagerbohrungen fьr Riemenscheibe

und Wasserpumpe

Gewinde-

(M6 und M8) und Aufnahmebohrungen (Ш 9 bis Ш 11) zur

Befestigung des Deckels und der Цlwanne

Frдsbearbeitung

der Flдchen zum Kurbelgehдuse o Frдsbearbeitung der Flдchen

zur Цlwanne

Bild

1 Zu

bearbeitendes Steuergehдuse

|

Bild

2 Bearbeitungszentrum

Mach

1-500 mit Blick in den Bearbeitungsraum

Bild

2 Bearbeitungszentrum

Mach

1-500 mit Blick in den Bearbeitungsraum

|

|

Steuerdeckelseitig

sind entsprechend Lager- und Aufnahmebohrungen zu erstellen und

die Flдchen zum Gehдuse sowie zur Aufnahme eines weiteren

Deckels planzufrдsen. Seitens des Kunden war neben einer hohen

Flexibilitдt der Anlage eine mцglichst hohe Ausbringungsmenge

an komplett bearbeiteten Werkstьcken gefordert, was sich in

der Vorgabe einer Taktzeit von 300 s fьr beide Werkstьcke

widerspiegelt.

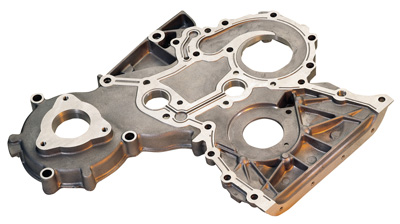

Bearbeitungskonzept

Fьr

die Bearbeitung der Steuergehдuse und Steuerdeckel kommen

Hochgeschwindigkeits-Bearbeitungszentren des Typs Mach 1-500

(Bild 2) von Honsberg Lamb, Remscheid, zum Einsatz. Diese

Bearbeitungszentren sind mit zwei Spindeln ausgerьstet, die

gleichzeitig zwei Werkstьcke bearbeiten kцnnen oder

alternativ wechselseitig arbeiten, d.h. wдhrend eine Spindel

das Werkstьck bearbeitet, fдhrt die andere Spindel zum

Werkzeugmagazin und wechselt das Werkzeug fьr die nдchste

Bearbeitungsoperation. Damit steht das Spanen im Vordergrund.

Werkzeugwechselzeiten, die den Bearbeitungsvorgang zwangslдufig

verlдngern, entfallen. Deshalb entschied man sich bei Renault

fьr den Einsatz der zweiten Variante. Des Weiteren

kristallisierte sich bei der Erstellung des

Bearbeitungskonzeptes eine Lцsung mit voneinander unabhдngigen

Bearbeitungszentren heraus, so dass jedes Bearbeitungszentrum

die Komplettbearbeitung eines Satzes Werkstьcke bestehend aus

Gehдuse und Deckel ьbernimmt (ersetzende Bearbeitung).

|

Aufgrund

der nur etwa 30 mm dicken, aber 440 x 245 mm groЯen

Steuergehдuse werden auch an das Spannsystem groЯe

Anforderungen gestellt, um die geforderten Bauteilqualitдten

und damit letztendlich die Prozesssicherheit zu gewдhrleisten.

Die Werkstьckaufnahme erfolgt an angegossenen Spannlappen in

einer Rahmenspannvorrichtung, mit der die Komplettbearbeitung

von zwei Werkstьckseiten des Deckels und drei Seiten des

Gehдuses mцglich ist. Mit einer Dreipunktspannung und

zusдtzlichen Abstьtzungen wird eine sehr gute Ebenheit

erzielt, wobei die Spanndrьcke der Spannvorrichtungen einzeln

eingestellt werden kцnnen und ьber Folgeventile ein

festgelegter Spannablauf erfolgt.

|

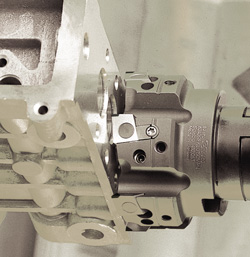

Um

die Lagerhaltung und die Beschaffung zu minimieren, werden

beide Werkstьcke mit einem Werkzeugsatz bearbeitet. Dabei

kommen zur Vorbearbeitung Hartmetallwerkzeuge und zur

Fertigbearbeitung polykristalline Diamant-(PKD-)werkzeuge zur

Anwendung. Ьber das mit 44 Werkzeugen bestьckte

Werkzeugmagazin werden Steuergehдuse und -deckel in der

Reihenfolge Bohren, Gewinden und Frдsen bearbeitet. Nachdem

die Lagerbohrungen mit PKD-bestьckten Bohrstangen erstellt

wurden, werden im nдchsten Arbeitsgang 21 Bohrungen

(Steuergehдuse) bzw. 18 Bohrungen (Steuerdeckel) im

Durchmesserbereich von 5 mm bis 85 mm gebohrt. In einen Teil

dieser Bohrungen werden anschlieЯend Gewinde gebohrt, bevor

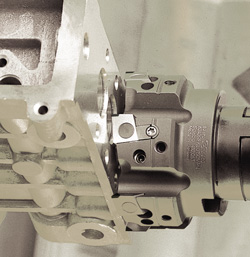

die in Bild 1 zu erkennenden Flдchen plangefrдst werden (Bild

3).

Fьr

das Fertigfrдsen werden mit PKD-Wendeplatten (KorngrцЯe 25

µm) bestьckte Werkzeuge von 22 bis 63 mm Durchmesser

eingesetzt. Das Fertigfrдsen der Planflдchen erfolgt z.B. mit

einem Werkzeugdurchmesser von 63 mm bei Drehzahlen bis zu

18.000 min-1

und einem Vorschub von 13,2 m/min. Mit diesen

Bearbeitungsparametern in Verbindung mit den axial

feinjustierbaren Schneiden werden die geforderten

Bearbeitungsqualitдten (Parallelitдt 0,05 mm, Ebenheiten bis

0,1 mm, cmk

= 1,67) prozesssicher eingehalten. In solchen Anwendungen

zeichnen sich die PKD-Frдser gegenьber Hartmetallwerkzeugen

durch eine 10-fach grцЯere Standzeit aus. Im vorliegenden

Fall betrдgt die Standzeit der PKD-Werkzeuge etwa 10.000

Deckel bzw. 6.000 Gehдuse, was einer Einsatzdauer von je ca.

35,5 h entspricht.

|

|

Bild

3 Frдsen

der Planflдchen

der

Steuergehдuse

Bild

3 Frдsen

der Planflдchen

der

Steuergehдuse

|

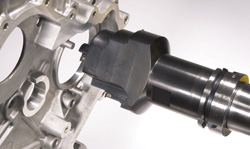

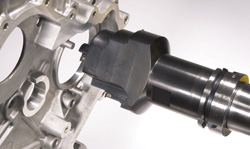

Kombi-Werkzeuge

zum Bohren sorgen fьr einen reibungslosen Bearbeitungsablauf

Bei dieser Hochgeschwindigkeitsbearbeitung der

Steuergehдuse und -deckel stellte sich die Problematik, dass

die mit etwa 6 Sekunden schon sehr kurzen Werkzeugwechselzeiten

speziell bei der Bearbeitung der grцЯeren Bohrungsdurchmesser

immer noch zu lang waren, um Stillstдnde durch Werkzeugwechsel

zu vermeiden. Deshalb wurden von der Firma Kennametal Hertel

GmbH & Co. KG, Fьrth, eine Reihe von

Kombinationswerkzeugen entwickelt, damit mehrere

Bearbeitungsoperationen mit einem Werkzeug ausgefьhrt werden

kцnnen. Typisches Beispiel ist das in Bild 4 gezeigte

PKD-Bohrwerkzeug. Dabei handelt es sich um ein

4-Stufen-Werkzeug, mit dem sich die Bohrungen der Durchmesser

30 mm, 35 mm, 50 mm und 72,99 mm ohne Werkzeugwechsel fertigen

lassen. Das PKD-bestьckte Werkzeug (KorngrцЯe 25 µm)

benцtigt bei einer Drehzahl von 12.000 min-1

und einem Vorschub von 1,2 m/min inklusive der Nebenzeiten

etwas mehr als 6 Sekunden fьr die Fertigbearbeitung der vier

Bohrungen, so dass die Zeit fьr den parallel laufenden

Werkzeugwechsel genutzt werden kann. Die Standzeit dieser

Bohrwerkzeuge liegt bei ca. 24.000 Bauteilen.

|

|

Bild

4 Bohrungsbearbeitung

mit

4-Stufen-Werkzeug

Bild

4 Bohrungsbearbeitung

mit

4-Stufen-Werkzeug

|

Neben

dem problemlosen, prozesssicheren Erreichen der geforderten

Bauteilqualitдten (Position 0,1, Durchmesserqualitдt IT8 und

Rechtwinkligkeit der Hauptbohrung zur Basisflдche bis zu 0,02

mm) zeichnet sich die Bohrungsbearbeitung mit PKD dadurch aus,

dass kaum Gratbildung entsteht. Ein nachtrдgliches Entgraten

von Bohrungen und Flдchen ist nicht mehr erforderlich. Gebohrt

wird unter Einsatz von Emulsion aus einer Kьhlmittelanlage mit

Temperierung, damit auf Dauer eine gleichbleibende Qualitдt

gewдhrleistet ist. Die Werkstьcke sind nach dem Waschen

einbaufertig und kцnnen montiert werden.

Mit

der geforderten Taktzeit von 300 s fьr beide Werkstьcke und

einer mehr als 95 %-igen technischen Verfьgbarkeit der

Einzelmaschinen wird eine Jahresproduktion von ca. 57.300 Satz

Steuergehдusen und -deckeln pro Maschine erzielt. Dieses im

Endeffekt fьr den Kunden optimale Resultat lieЯ sich nur

durch die enge Zusammenarbeit von Werkzeugmaschinenhersteller

und Werkzeughersteller realisieren, da auftretende Probleme so

schon grцЯtenteils im Vorfeld gelцst werden konnten.

Bildnachweis:

Verfasser.

Klaus-Dieter

Schicker ist OEM-AuЯendienstmitarbeiter bei der Kennametal

Hertel GmbH & Co. KG, Fьrth.

Dr. Ing. Dirk Thamke

ist Leiter der Abt. Werkzeugkonstruktion, Technologie und

Verfahren bei der Honsberg Lamb Sondermaschinen GmbH,

Remscheid.

|

<<

zurück zu Artikeln Ausgabe 3/2002

Artikel

| News

| Termine

| Archiv

| Vorschau

| Index

| FAQ

| Links

| Info

| Media

| Kontakt

|

Bild

2 Bearbeitungszentrum

Mach

1-500 mit Blick in den Bearbeitungsraum

Bild

2 Bearbeitungszentrum

Mach

1-500 mit Blick in den Bearbeitungsraum

Bild

3 Frдsen

der Planflдchen

der

Steuergehдuse

Bild

3 Frдsen

der Planflдchen

der

Steuergehдuse

Bild

4 Bohrungsbearbeitung

mit

4-Stufen-Werkzeug

Bild

4 Bohrungsbearbeitung

mit

4-Stufen-Werkzeug