- •Вопрос 26. Обработка деталей приборов на шлифовальных станках.

- •Вопрос 27. Манометрические и ротометрическиесредства контроля деталей при шлифовании.

- •Вопрос 28. Оборудование, применяемое при шлифовании.

- •Вопрос 29. Абразивный инструмент, применяемый при шлифовании.

- •Вопрос 30. Отделочные виды обработки: полирование, притирка, хонингование, суперфиниширование.

- •51. Размерный анализ в приборостроении

- •52. Метод полной взаимозаменяемости при расчёте размерных цепей(max/min)

- •53. Вероятностный метод расчёта размерных цепей.

- •54. Метод групповой взаимозаменяемости размерных цепей.

- •55. Метод решения размерных цепей с применением компенсаторов(подвижных и неподвижных)

- •56. Метод решения размерных цепей с применением прогонки или регулировки

51. Размерный анализ в приборостроении

РА – это расчёт соответствующих размерных цепей, которым решается прямая и обратная задача. Прямую задачу решает конструктор, проектируя прибор. Необходимо обоснованно назначить номинальный размер и допуск исходного звена, которые во многом определяют выходные параметры прибора. Также происходит назначение номинальных размеров и допусков на все составляющие звенья на основе исходного звена. Обратная задача - проверочный расчёт, который ведут технологи. Как прямая, так и обратная задача могут быть решены 5-ю методами: 1)полной взаимозаменяемости(max/min) 2) вероятностным (неполной взаимозаменяемости) 3) групповой взаимозаменяемости . 4) решение размерных цепей с использование компенсаторов. 5) применение пригонки или регулировки.

52. Метод полной взаимозаменяемости при расчёте размерных цепей(max/min)

учитывает

только предельные отклонения звеньев

размерной цепи и самые неблагоприятные

их сочетания.

учитывает

только предельные отклонения звеньев

размерной цепи и самые неблагоприятные

их сочетания.

53. Вероятностный метод расчёта размерных цепей.

54. Метод групповой взаимозаменяемости размерных цепей.

Применяют в короткозвенных размерных цепях. Перед сборкой сопр. Детали в пределах поля допуска делаят на равные части.

Ставится

задача обеспечение требуемого зазора,

минимально отличающийся от Scp.

Чтобы не ужесточать степени точности

при изготовлении этих сопряженных

деталей, после мех.обработки перед

сборкой их делят на ряд размерных групп,

а соотв размерные группы подают на

сборку.

Групповая вз-ть(селективная сборка) даёт возможность увеличивать допуски сопряженных деталей и за счет сортировки их на группы достичь требуемой точности сопряжения.

55. Метод решения размерных цепей с применением компенсаторов(подвижных и неподвижных)

Применение компенсаторов позволяет расширить поля допусков соответсвующих звеньев, а требуемую точность достичь введением доп.деталей в размерную цепь.

Решение размерных цепей с применением компенсаторов приемлим для многозвенных размерных цепей, при расчёте которых даже вероятностным методом невохможно вписаться в допуск исходного звена(замыкающего).

Введение в конструкцию отдельной детали(неподвижного компенсатора) позволяет при окончании сборки достичь требуемой точности, не ужесточая допуски составляющих звеньев.

Согласно представленной схемы, компенсатором может являтся звено A6, которое при сборке поставляют исходя из измеренного зазора звена Аделта.

Неподвижные компенсаторы устанавливают в механизмах, составляющие звенья которых подвержены износу.

В противном случае вводят регулируемый компенсатор.

56. Метод решения размерных цепей с применением прогонки или регулировки

Метод пригонки применяют в мелкосерийном и индивидульном производстве. Здесь предусматривается дополнительная обработка заранее выбранной детали собираемого узла. В качестве пригонки в ПС применяют операцию притирки(доводки). Эта операция состоит в том, что мелкими зернами аброзивного материала с неё удаляют(срезают) мельчайшие неровности и она приобретает необходимую точность размера и шероховатость.

Форма притира должна соответсвовать форме обрабатываемой пов-ти. Притир должен быть мягче, чем обрабатываемый материал. Притир шаржируют(насыщают) аброзивом в виде порошка или пасты. Порошком является наждак, корунд(как то так написано), окись хрома, карбид и др.

57. Электроэрозионная обработка заготовок путем прошивания и вырезания.

Электроэрозионной обработке подвергают внутренние и наружные поверхности деталей сложного профиля из токопроводящих материалов, когда обработка резанием затруднена или вообще невозможна.

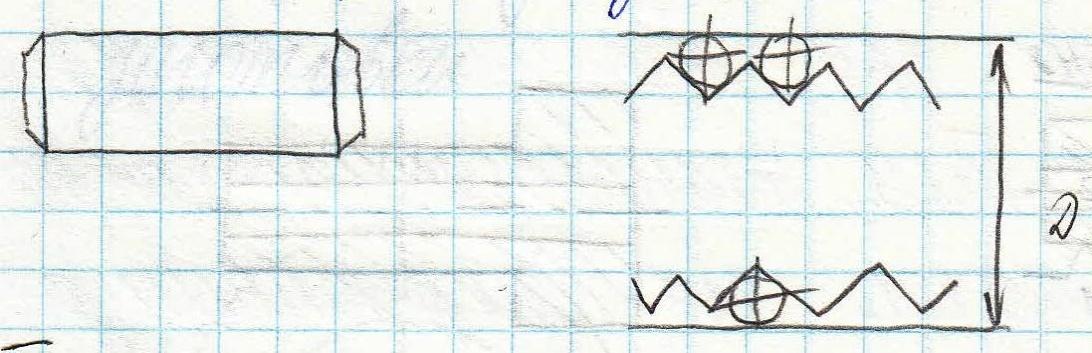

Формообразование поверхностей при ЭЭО ведут по одной из следующих схем:

Прошивание

Вырезание

Вырезание ведут при поступательном перемещении инструмента – проволоки диаметром 0,02…0,3 мм. Образующая линия воспроизводится движением подачи проволоки. Для исключения обрыва проволоку перематывают с одной катушки на другую. Поперечная и продольная подачи автоматизированы с использованием координатных станков с ЧПУ.

58. Активные формы контроля в приборостроении.

Процессный подход к обеспечению точности (качества) в ПС заключается в применении активных форм контроля, т.е. как правило, это автоматический контроль, который использует обратную связь между измерительным устройством и технологическим оборудованием, которое материализуется в виде подналадки режущего инструмента на заданный размер при механической обработке. В редакции 2008 года стандарты ГОСТ Р ИСО 9000, 9001, 9004 предполагают процессную модель в обеспечении точности.

59. Принцип Аббе и принцип Инверсии при конструировании измерительных устройств.

Принцип АББЕ для своего выполнения предполагает для повышения точности измерения располагать отсчетную шкалу и измерительный элемент на одной прямой. Примером выполнения этого принципа может служить микрометрический измерительный элемент (микрометр).

Принцип Инверсии предполагает контролируемую деталь рассматривать исходя из 3-х стадий: изготовления, контроля и функционирования.

60. Последовательность разработки специального станочного приспособления.

1) проектирование начинают с изображения заготовки в соответствующем количестве проекций с нанесением на этой заготовке базирующих поверхностей. Изображение заготовки ведут тонкими линиями.

На фронтальной поверхности заготовки материализуют схему базирования путем проектирования установочных элементов.

б) проектируем направляющие элементы режущих инструментов

в) связываем воедино базирующий (2) и направляющий (3) элементы и называем этот элемент корпусом (1).

г) проектируем устройство для закрепления установки (4-гайка)

Чаще всего корпус приспособления вычерчивают в последнюю очередь, т.к. объединяет устройства базирования, закрепления и устройства для направления режущего инструмента в единую конструкцию. При конструировании приспособления необходимо стремиться к снижению стоимости его изготовления путем принятия более технологичных решений при конструировании с соблюдением требований безопасности при эксплуатации этого приспособления.

61. Комплексный и дифференциальный контроль

Дифференциальный контроль предполагает отдельные измерения соответствующих поверхностей.

62. Прямой и косвенный контроль

Прямой контроль предполагает непосредственный контроль измеряемого параметра.

Косвенный - предполагает измерение величин по которым с помощью дополнительных математических операций можно определить требуемый размер

63. Абсолютный и относительный контроль

Измерения можно проводить двумя методами: абсолютным и относительным.

Под абсолютным методом измерения понимают измерения, когда значение всей измеряемой величины (размера) оценивают непосредственно по показаниям.

Относительным методом измерения называют метод, основанный на сравнении измеряемой величины с заранее известным значением меры.