- •Вопрос 26. Обработка деталей приборов на шлифовальных станках.

- •Вопрос 27. Манометрические и ротометрическиесредства контроля деталей при шлифовании.

- •Вопрос 28. Оборудование, применяемое при шлифовании.

- •Вопрос 29. Абразивный инструмент, применяемый при шлифовании.

- •Вопрос 30. Отделочные виды обработки: полирование, притирка, хонингование, суперфиниширование.

- •51. Размерный анализ в приборостроении

- •52. Метод полной взаимозаменяемости при расчёте размерных цепей(max/min)

- •53. Вероятностный метод расчёта размерных цепей.

- •54. Метод групповой взаимозаменяемости размерных цепей.

- •55. Метод решения размерных цепей с применением компенсаторов(подвижных и неподвижных)

- •56. Метод решения размерных цепей с применением прогонки или регулировки

Вопрос 29. Абразивный инструмент, применяемый при шлифовании.

шлифовальный круг – инструмент в виде твердого тела вращения с центральным сквозным отверстием для его крепления. В области этого отверстия располагаются элементы для его статической балансировки. Имеет высокую частоту вращения. Статическую балансировку круга ведут устанавливая его на оправке и эту оправку вместе с кругом прокатывают по двум горизонтально установленным рейкам круглого сечения. Незначительные величины дисбаланса шлифовального круга ведут к появлению волнистости обрабатываемой поверхности, а значительные величины могут привести к механическому разрушению абразивного круга во время работы.

шлифовальный сегмент – составная часть шлифовального круга. Изготовление деталей с использованием сегментных кругов позволяет вести более качественное шлифование за счет того, что имеем прерывное шлифование, которое создает интенсивное охлаждение шлифуемой поверхности, а также предупреждает «засаливание» рабочей поверхности круга.

шлифовальная шкурка (лента) – инструмент на гибкой основе с нанесенным на нее одним или несколькими слоями абразивного материала, закрепленного связкой.

абразивный брусок – инструмент в виде твердого тела как правило прямоугольной формы. Часто используется при хонинговании и суперфинишировании.

Основные характеристики шлифовального круга (абразивный материал, зернистость, связка) выбирают в соответствии с механическими свойствами материала заготовки и требуемой шероховатости. Абразивные материалы, из которых изготавливают абразивный инструмент, делят на природные и искусственные. Зернистость определяет размеры зерен абразивного материала. По размеру зерен абразивные материалы делят на:

- шлиф-зерно (2000-160 мкм)

- шлиф-порошки (120-40 мкм)

- микропорошки (63-14 мкм)

От размера зерна зависит шероховатость обрабатываемой поверхности.

Связка соединяет абразивные зерна в геометрическое тело определенной формы, чаще всего применяют керамическую (К),вулканитовую (В), бакелитовую (Б).

Твердость шлифовального круга характеризует сопротивление связки вырыванию зерен с поверхности инструмента под действием сил резания. Различают 8степеней твердости: ВМ, М, СМ, С, СТ, Т, ВТ, ЧТ. Обдирочное и черновое шлифование выполняют твердыми кругами (Т, ВТ, ЧТ). Кругами С, СТ шлифуют незакаленные стали. ВМ, М, СМ – для чистового шлифования.

Вопрос 30. Отделочные виды обработки: полирование, притирка, хонингование, суперфиниширование.

Отделочная обработка предполагает окончательную (финишную) обработку ответственных поверхностей деталей. Особенностью этой обработки является снятие минимальных припускв и достижение высокой точности и высокого класса шероховатости поверхностей.

Ведется большей частью абразивным инструментом при обильной подаче СОЖ. К отделочным операциям относят полирование, притирку, хонингование, суперфиниширование.

Полирование.

Применяется для уменьшения шероховатости поверхности. Обработку проводят полировальными пастами или абразивными зернами, смешанными со смазкой. Эти материалы наносят на быстро вращающиеся круги или ленты. При полировании не требуется изменение геометрических параметров детали, оно и невозможно. При полировании повышается класс шероховатости обрабатываемой поверхности.

Притирка.

Процесс притирки ведется ручным или механизированным способом. В качестве инструмента используется притир, который должен иметь меньшую прочность, чем у притираемой заготовки. Притир покрывают абразивной суспензией, т.е. жидкостью, имеющей значительную вязкость, и насыщенной мелким абразивным порошком. Притираемые поверхности очищают от масляной пленки. В результате притирки поверхность заготовки получают более высокого класса шероховатости, а также уменьшается волнистость поверхности.

Хонингование применяют для получения внутренних поверхностей с минимальным отклонением шероховатости, а главное – формируют требуемое направление микронеровностей.

В результате возвратно-поступательных движений хона и его вращения вокруг оси получаем х-образное направление неровностей. На таких поверхностях хорошо удерживается масляная пленка, предупреждающая интенсивный износ обработанной поверхности.

Суперфиниширование проводят для уменьшения шероховатости, оставшейся после предыдущей обработки.Суперфинишированием обрабатывают плоские, цилиндрические, конические, сферические поверхности заготовок. Обработку ведут абразивными брусками, установленными в специальной головке. Бруски имеют колебательное движение, а заготовка вращается. Резание ведется при давлении брусков с использованием смазывающего материала малой вязкости. Амплитуда колебания брусков 1,5-6 мм, а частота колебаний от 400 до 1200 колеб/мин. СФ не устраняет отклонение форсы, полученное на предыдущей обработке (волнистость, конусность, овальность).

31. Технологичность конструкции деталей приборов

Под технологичностью конструкции понимают совокупность св-в конструкции, сбор. единицы или отдельной детали, проявляются возможности наименьших затрат труда, материалов и времени изготовления. На языке экономики технологичность - это функционально-стоимостной анализ отдельного изделия или детали. Наиболее используемый подход к анализу технологичности – это технологичность всех этапов жизненного цикла изделия Технологичность конструкции – понятие, в значительной степени, относительное. Для одной и той же детали или сбор. единицы она будет различаться в условиях различных типов производства. При конструировании деталей следует иметь ввиду технологические требования:

Нужно предусматривать стандартизацию и унификацию конструктивных элементов деталей, используя нормальный ряд диаметральных и линейных размеров, разработанных на основе рядов предпочтительных чисел.

При стандартизации элементов детали необходимо пользоваться стандартными модулями зубчатых колес и червячных передач, стандартными размерами шпоночных и шлицевых соединений и т.д. Это дает возможность применять стандартный режущий и мерит. инструмент.

Необходимо предусматривать возможно большее число необработанных поверхностей, а обрабатываемые поверхности следует ограничивать по протяженности. Это также важно с позиции повышения точности обработки, т.к. снижает влияние фактора износа режущего инструмента и тепловых деформаций.

Необходимо предусматривать свободный вход и выход режущего инструмента. Отверстия или пазы, к которым предъявлены высокие требования по точности и шероховатости, должны быть сквозными, что упрощает обработку и контроль.

32. Основные, вспомогательные и функциональные поверхности деталей приборов

Основные поверхности ориентируют деталь в сборочной единице в требуемом положении. Вспомогательные поверхности ориентируют другие детали, которые сопрягаются с предыдущей. Основные и вспомогательные поверхности в приборах называются базовыми, базирующими. Именно они определяют нормальную работу детали в механизме. Функциональные поверхности выполняют служебное предназначение. Ещё есть Свободные пов-ти. Свободной поверхностью называют поверхность, не соприкасающуюся с поверхностью других деталей и предназначенную для соединения основных, вспомогательных и исполнительных поверхностей между собой с образованием совместно необходимой для конструкции формы деталей.

33. Базы и базирование

Базирование – это процесс ориентации каждой детали в сбор. единице или заготовки при механической обработке в соответствующей системе координат. Базы – это пов-ти, линии или точки, определяющие положение детали в соответствующей системе координат. Сущ. 3 вида баз( Конструкторские, технологические и измерительные). Конструкторские базы – это пов-ти, линии и точки, которыми деталь ориентируется в требуемом положении в сбор. ед. Близко к понятию констр.база, понятие сборочная база. Отличие лишь в том, что сборочные базы это реальные материальные поверхности и точки, а к конструкторским ещё относятся воображаемые линии и точки (напр. ось цилиндрической пов-ти). Технологические базы – это пов-ти, линии и точки, ориентирующие заготовку при мех. обр. в координатной системе станка. Измерительные базы - пов-ти, линии и точки, которыми ориентируется контролируемая деталь в контрольном приспособлении.

34. Правило 6-ти точек при базировании.

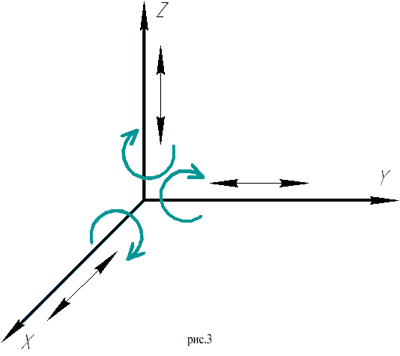

Любое твёрдое тело в пр-ве имеет 6 степ. свободы. Вращение вокруг осей и прямолинейное движение по ним.

Для полной определенности положения твердого тела в пространстве необходимо и достаточно наложить на точки тела шесть двусторонних геометрических связей и тем самым лишить его шести степеней свободы. Первые 3 точки – базовые, задают собственную СК {рядом с 5 4, а не 6, в примере тоже не 7 а 4}

=

=

Пример базирования заготовки при обработке

35. Погрешность базирования при обр. заготовки

Погрешность базирования – это разность предельных положений измерительной базы по направлению выполняемого размера. Погрешность базирования имеет смысл только в том случае, когда установочная и измерительная база не совмещены. При их совмещении погрешность =0. Т.е носит методологический характер.

35. Погрешности базирования при обработке заготовки.

Погрешностью

базирования e б называется

разность предельных расстояний от

измерительной базы заготовки до

установленного на размер инструмента.

Она возникает в результате установки

заготовки в приспособление по

технологическим базам, не совпадающим

с измерительными базами и определяется

для конкретного размера при данной

схеме установки. Поэтому величине e б в

расчетах присваивают индекс соответствующего

размера.

![]() где

d — допуск на размер;

где

d — допуск на размер;

D — погрешность размера, определяемая точностью обработки, заданной по чертежу.

Действительная

погрешность базирования должна быть

всегда меньше допустимой:

![]()

36. Погрешности закрепления.

Погрешность закрепления e з возникает под действием сил зажима, за счёт контактных деформаций заготовки и упругих деформаций приспособления. При работе на предварительно настроенных станках режущий инструмент, а также упоры и копиры устанавливают на размер от установочных поверхностей приспособления до приложения нагрузки, поэтому деформация установочных поверхностей приводит к погрешностям закрепления. Погрешности закрепления определяют расчетным и опытным путем для каждого конкретного способа закрепления заготовок (значения их приводят в справочных таблицах).

Погрешность закрепления имеет место в том случае, когда усилие закрепление имеет тоже направление что и выпол. размер. Для минимизации усилия закрепления следует стабилизировать это усилие, что дает стабильную осадку заготовки на опорах. Это осадка может быть устранена настроечным размером. Исходя из этого следует применять мех. зажимы, развив. стабильные усилия распределения.

37. Погрешность приспособлений (пространственные погрешности).

При установке приспособления на станках возникают погрешность установки приспособления Еуст.присп, суммируется из погрешностей базирования приспособления на станке Есигма , погрешности закрепления приспособления Е3 и погрешности, возникающей от износа Элементов для установки приспособления Еизноса эл.

Погрешность приспособления определяется точностью изготовления самого станочного изготовления. При сверлении отв. по кондукторным втулкам на величину их осевого расстояния влияет допуск указ. на осевое расстояние .

38. Понятие функционально-стоимостного анализа.

Функционально-стоимостной анализ представляет собой метод системного исследования функций изделий, процессов и других объектов, направленный на оптимизацию их технико-экономических параметров на всех стадиях жизненного цикла (от идеи создания до снятия с эксплуатации и утилизации). Он направлен на оптимизацию соотношения между потребительскими свойствами объекта и затратами на его создание и применение.

ФСА является развитием понятия технологичности детали, как установлено, наиболее технологичной деталью является та, затраты на изготовление которой минимальны. Из этого следует, что самой тех является та, которую можно исключить из конструкции, не меняя в конструкции ничего.

39. Простановка размеров координатным, цепным и смешанным методами.

Цепной метод - размеры наносят по одной линии, цепочкой, один за одним (размеры А1, А2, А3, А4, А5, А6 на рис. 1); за технологическую базу принята торцовая поверхность вала. Метод характеризуется постепенным накоплением суммарной погрешности при изготовлении отдельных элементов детали. Значительная суммарная погрешность может привести к непригодности изготовленной детали.

Координатный метод - все размеры наносят от одной и той же базовой поверхности (размеры Б1, Б2, Б3, Б4, Б5 и Б6 на рис. 1). Этот метод отличается значительной точностью изготовления детали. При нанесении размеров этим методом необходимо учитывать повышение стоимости изготовления детали.

Комбинированный метод - простановка размеров осуществляется цепным и координатным методами одновременно (рис. 1 справа). Этот метод более оптимален. Он позволяет изготовлять более точно те элементы детали, которые этого требуют.

40. Метод пробных проходов и промеров и метод автоматического получения размеров при механической обработке.

Метод автоматического получения размеров. При обработке партии заготовок станок предварительно настраивается т.о, чтобы требуемая точность обработки обеспечивалась автоматическим, практически не зависимо от квалификации и внимания рабочих.

После окончания предв-ой настройки столика осущ-ся обработка всей партии заготовок без доп-ного изменения положений инструмента от-но эл-тов станка учитывая, что в силу износа инструмента не остается постоянным, то и размер, а так же по мере обработок заготовок из партии изм-ся следовательно точность получения размера при обработке партии заготовок так же из-ся. Исп-ся в серийном и массовом пр-ве

Достоинства:

1.Высокая произ-ть, точность обработки при сравнительно низкой квалиф-ии станочника

2.Низкая себестоимость

Недостатки:

Влияние на точность обр-ки партии заготовок износа режущего инструмента .

Метод пробных ходов и промеров. Решение этой задачи при исп-ии данного метода достигается след образом : резец подводиться к обрабатываемой пов-ти на ее коротком уч-ке, снимается пробная стружка, после этого станок останавливается и с помощью измерит средств определяется полученный размер . По результатам измерений вносится соответствующая коррекция в положении инструмента. Данная операция повторяется до тех пор пока не будет достигнут размер, заданный на чертеже. А после этого производится обработка заготовки на всею требуемую L. При обработке следующей заготовки вся процедура повторяется. Этот метод как правило используется единичном и мелкосерийном пр-ве. В крупносерийном и массовом пр-ве этот метод используется при шлифовании.

Достоинства:

Возможность точной обработки на сравнительно не точном оборудовании при сравнительно не точных заготовках, что достигается за счет использования рабочих высокой квалификации.

Недостатки:

1. зависимость точности обработки от квалификации рабочего.

2.Низкая производительность обработки из-за больших затрат времени на пробные ходы и промеры.

3. Высокая себестоимость обработки.

44. Варианты схем базирования заготовок в приспособлениях.

При

разработке маршрута (последовательности

выполнения отдельных операций) в первую

очередь ведут анализ вариантов схем

базирования заготовки.

При обработки поверхности мерным инструментом: дисковой фрезой или сверлом погрешность базирования равна нулю.

45. Разработка технологических процессов механической обработки.

Исходные данные для разработки техпроцесса:

Рабочий чертеж детали, соответствующий ЕСКД.

Тип производства. (индивидуальное, серийное или массовое).

Материал детали.

Порядок разработки техпроцесса:

Анализ технический требований и выявление технологической задачи

Анализ технологической конструкции детали с учетом производства.

Выбор типа заготовки и метода ее получения.

Назначение маршрута обработки отдельных поверхностей детали (для черновой, получистовой, чистовой и отделочной обработки)

Выбор схемы установки заготовки и маршрута изготовления детали с учетом оснастки.

Расчет припусков и промежуточных размеров с учетом оснастки.

Оформление операционных эскизов.

Технические требования должны содержать:

Предельные отклонения размеров, параметры шероховатости поверхностей, допуски формы при необходимости.

Допуски относительного расположения (параллельность, симметричность, соостность)

Вид термообработки и твердость рабочей поверхности.

Специфические требования (вид покрытия, допустимая неуравновешенность массы, герметичность).

46. Анализ технологичности конструкции детали

Технологичность определяется совокупностью свойств изделия, обеспечивающих приспособленность конструкции к достижению оптимальных материальных и трудовых затрат при изготовлении и эксплуатации с учетом заданных показателей качества.

Общие требования к технологичности:

Конфигурация детали должна быть такой, чтобы в процессе изготовления требовалась обработка простых геометрических форм: плоскость, цилиндр, конус, эвольвента

Конфигурация детали должна быть такой, чтобы в процессе изготовления обеспечивалась ее надежная и удобная установка с выполнением принципа единства технологических и измерительных баз; когда это трудновыполнимо – следует соблюдать принцип постоянства технологических баз

При высокой жесткости конструкции детали следует предусматривать возможность применения высокопроизводительных технологических методов ее изготовления

Элементы конструкции должны быть стандартизированы или унифицированы

47. Выбор типа заготовки и метода ее получения

При выборе заготовки необходимы исходные данные: рабочий чертеж детали с указанием размеров, масс, материала, типа производства.

Главнейшие характеристики при выборе метода изготовления: масштаб выпуска (серийность производства) и механические свойства материала заготовки.

Примечание: здесь также следует вспомнить материал прошлого семестра: литье, обработка давлением (ковка/штамповка/вырубка). Так как производство приборов обычно мелкосерийное, то создавать литьевую штамповочную форму или уж тем более штамп для каждой детали было бы расточительно, поэтому чаще всего применяется обработка резанием. Например, можно вспомнить практику, где при нас на фрезере с ЧПУ из здоровых кусков алюминия резали корпусные детали, удаляя процентов так 80 материала. Это очень точно и не слишком дорого, хотя и затратно в плане материалов и времени работы станка.

48. Выбор маршрута обработки отдельных (отделочных? Это бред) поверхностей

Последовательность выполнения обработки назначают на основании чертежа заготовки и выбранного метода окончательной обработки. При формировании маршрута следует придерживаться правила: каждый последующий переход должен быть точнее предыдущего.

Примечание: наверняка он привяжется к слову «отделочные», поэтому надо дописать что-то вроде следующего: так как у отделочных поверхностей (после шлифовки, полировки, суперфиниширования или хонингования) очень малая шероховатость и высокая точность, то их следует выполнять в последнюю очередь. В противном случае их можно повредить при последующей обработке других поверхностей детали. И уж конечно нежелательно выбирать эти поверхности в качестве технологических баз (тиски или любой другой прижим испортят всю полировку).

49. Выбор схем установки и маршрута изготовления детали (длинный, страшный)

В зависимости от формы заготовки применяют методы установки, различающиеся числом, формой и расположением баз, количеством лишаемых степеней свободы и схемой установки. Существуют типовые схемы установки.

При выборе технологических баз придерживаются правил:

Принцип обеспечения совмещения технологических и измерительных баз

Максимальное сохранение постоянства технологических баз в маршруте изготовления детали

Выбирать каждый раз более точную поверхность в качестве следующей установочной поверхности при вынужденной смене технологической базы

Повторно не использовать черную базу (на необработанной поверхности заготовки)

Маршрут изготовления детали составляют на основе

Типового технологического процесса изготовления детали определенного класса и уровня точности:

Определение класса, типа и группы деталей, к которым принадлежит деталь

Выбор типового техпроцесса

Формирование подробного содержания технологических операций типового техпроцесса

Выбор и уточнение средств технологического оснащения (станка, приспособления, инструментов)

Индивидуального проектирования в соответствии с технологическими требованиями:

Подготовка технологических баз

Так как последовательность обработки зависит от системы простановки размеров, то в начало маршрута выносят обработку той поверхности, относительно которой на чертеже указано наибольшее число других размеров

При невысокой точности заготовки сначала выполняют поверхности с наибольшими общими припусками (для раннего выявления брака)

Чем выше точность поверхности, тем позже в маршруте следует назначать ее обработку

Легкоповреждаемые поверхности (резьбы, эвольвенты, шлицы) обрабатывают на завершающем этапе изготовления детали

50. Семь статистических инструментов управления качеством в приборостроении

Стратификация: явление или процесс разделяют на уровни-страты, характеризующиеся общностью по конкретному признаку. Это позволяет разделить исследовательский процесс по этим признакам, что упрощает постановку конкретной задачи для статистического исследования

Контрольные листы: бланки произвольной формы, в которые заносят численные значения вариативного процесса или явления. В листы вносят факты, состояние окружающей среды, указывают автора

Построение и анализ гистограмм и полигонов: кривая распределения отображает нормальный закон распределения случайных величин Гаусса. Это подтверждается законом больших чисел. Если на исследуемый параметр оказывают влияние несколько независимых случайных величины, то каждая из них имеет свой закон. Основная цель – в сравнении распределения технического регламента и экспериментальной кривой распределения. Середина технического регламента (поля допуска) должна совпадать с вершиной кривой распределения (математическим ожиданием). Если не совпадает – значит, есть систематическая погрешность, которую надо скомпенсировать.

Итого, инструмент позволяет вводить обоснованные управленческие решения для обеспечения требуемого качества.

Примечание: гистограмма – дискретные столбики; полигон – соединяем отрезками верхушки столбиков; скругляем и сглаживаем отрезки – получаем кривую распределения.

±3σ

→ риск 0,27%

±3σ

→ риск 0,27%

Корреляционный анализ (построение диаграмм рассеяния): диаграммы характеризуют тесноту связи между двумя случайными величинами. r = (-1..+1) – коэффициент корреляции. |r| = (0,3..0,4) – слабая; |r| = (0,5..0,65) – средняя; |r| = (0,7..0,9) – высокая корреляция. Если при расчете |r| = 0, то делают заключение, что между исследуемыми случайными величинами никакой тесноты связи не обнаружено. Заявление же о том, что этой связи нет вовсе, некорректно.

Построение диаграмм Парето (ABC-анализ, анализ 20/80): позволяет выделить наиболее значимые факторы, оказывающие влияние на процесс. Наиболее значимые факторы всегда малочисленны, а малозначащие – многочисленны. Факторы, из-за которых процесс достигает 80%, называют факторами группы А. До 95% – В. До 100% - С.

Построение причинно-следственных диаграмм.

Построение точечных диаграмм.