- •Вопрос 26. Обработка деталей приборов на шлифовальных станках.

- •Вопрос 27. Манометрические и ротометрическиесредства контроля деталей при шлифовании.

- •Вопрос 28. Оборудование, применяемое при шлифовании.

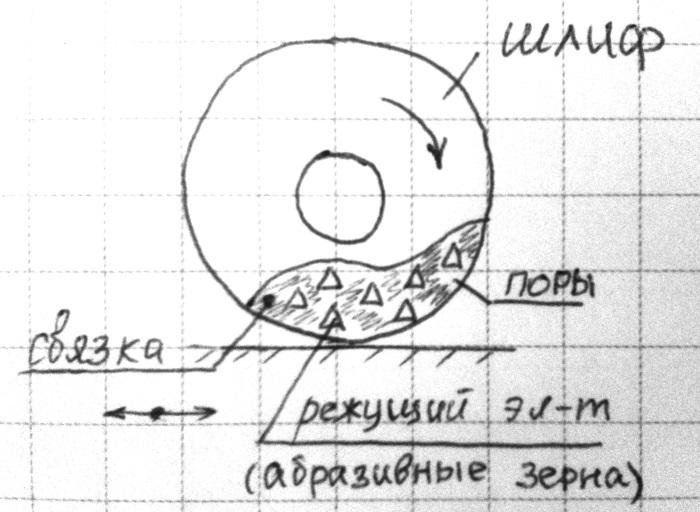

- •Вопрос 29. Абразивный инструмент, применяемый при шлифовании.

- •Вопрос 30. Отделочные виды обработки: полирование, притирка, хонингование, суперфиниширование.

- •51. Размерный анализ в приборостроении

- •52. Метод полной взаимозаменяемости при расчёте размерных цепей(max/min)

- •53. Вероятностный метод расчёта размерных цепей.

- •54. Метод групповой взаимозаменяемости размерных цепей.

- •55. Метод решения размерных цепей с применением компенсаторов(подвижных и неподвижных)

- •56. Метод решения размерных цепей с применением прогонки или регулировки

1. Структура технологического процесса в приборостроении (операция, установ, переход, проход).

Технология – последовательность выполнения определенных операций с целью получения требуемого качества и количества изготавливаемой продукции. В определенной степени технология связана с такими понятиями, как методика (методология), а также алгоритм. Термин “методика” применяют при ведении научных исследований (т.е. в теоретическом плане). Термин “алгоритм” применяется в вычислительной технике. Термин “технология” применяют при производстве материальной продукции.

В приборостроении технологический процесс состоит из ряда операций.

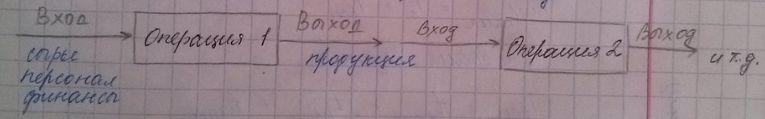

Операция – преобразование входа в выход

Т.к. ТП чаще всего состоит из нескольких операций, то результат предыдущей операции является входом для последующей и т.д.

Операция – часть ТП изготовления данной детали на одном рабочем месте. Операция в свою очередь делится на отдельные переходы. Переход – обработка отдельной поверхности детали на данном рабочем месте. Переход может состоять из одного или нескольких проходов режущего инструмента, это зависит от величины припуска на обработку.

2. Особенности технологии приборостроения (дискретность процесса).

Дискретность производства – наиболее характерная черта перерабатывающей промышленности, в частности приборостроения. Операции делят на формообразующие и вспомогательные (необходимые для проведения формообразующих). В современной промышленности большую часть времени занимают вспомогательные операции. Часто их называют логистическими. Логистика - это наука, занимающаяся проблемами движения материальных потоков от первичного потребителя к конечному. Цели логистики считают выполненными при условии: нужный товар доставлен в нужное время в нужное место в нужном количестве требуемого качества при наименьших затратах.

3. Полный жизненный цикл изделия.

В современных условиях, чтобы достичь конкурентоспособности при производстве изделий необходимо иметь системный подход в создании, производстве и утилизации данного изделия. Полный жизненный цикл начинается с маркетинговых исследований.

По порядку: Маркетинг, Проектирование изделия, Ресурсы, Проектирование технологии, Подготовка производства, Производство изделий, Упаковка, Транспортировка, Монтаж, Эксплуатация, Сервисное обслуживание, Мониторинг, Утилизация(реновация).

4. Характеристика основных этапов полного жизненного процесса изделия в приборостроении.

Маркетинг и логистика имеют одни и те же цели. Маркетинг занимается решение задач на теоретическом уровне, а логистика реализует цели маркетинга на практике. Наряду с менеджментом являются инструментами эффективности смешанной экономики. В полной мере эти элементы стали востребованы в промышленно-развитых странах со второй половины ХХ века.

Проектирование изделий - согласно существующего ГОСТа проектирование изделий имеет ряд этапов: Техническое задание, Техническое предложение, Эскизный проект, Технический проект, Рабочий проект.

Ресурсы: финансы, оборудование и т.п.

Проектирование тех. процессов.

Подготовка производства – приобретение и расстановка оборудования, обеспечение его оснасткой (приспособления станочные, контрольный инструмент, испытательные стенды и т.п.).

Производство – в мировой экономике чтобы быть конкурентоспособными в первой половине ХХ века основной акцент ставили на производство, которое более эффективно чем у конкурентов. Основное внимание ставилось на снижение себестоимости, что позволяло снижать свободную цену на продукцию.

Упаковка.

Транспортировка – выбор транспорта.

Монтаж промышленного оборудования ведут чаще всего специализированные бригады, которые являются работниками завода-производителя (шефмонтаж).

Эксплуатация оборудования или потребления товаров быта.

Сервисное обслуживание предполагает обслуживание сложного оборудования в процессе эксплуатации.

Мониторинг – прослеживание всех этапов жизненного цикла включая утилизацию (реновацию). В настоящее время мониторинг выражается внедрением системы CALS, состоящая в компьютерной поддержке всех жизненных циклов. Особое значение эта система имеет для наукоемких изделий (военная продукция, идущая на экспорт).

Утилизация ведется для изделий не имеющих значительных материальных затрат. Металлоемкие изделия подвергают реновации, т.е. изделие, выработавшее свой ресурс подвергают капитальному ремонту совместно с модернизацией.

5. Качество изделий приборостроения (на основе международных стандартов серии ИСО 9000).

В конце 80х годов в нашей стране стали внедрять международные стандарты серии 9000. В настоящее время существуют 3 стандарта, определяющие качество всех отраслей: ГОСТ Р ИСО – 9000:2008, ГОСТ Р ИСО – 9001:2008,ГОСТ Р ИСО – 9004:2008.

Согласно этому, качество определяется как степень соответствия собственных (внутренних) характеристик требованиям.

В настоящее время наряду с международными стандартами существуют:

ГОСТ Р – российский стандарт, ОСТ – отраслевый стандарт, СНиП – строительные нормы и правила, СанПиН – санитарные нормы, СТП – стандарт предприятия.

Перечисленные стандарты характеризуют требования, предъявляемые к продукции. Для аттестации качества в настоящее время пользуются сертификацией продукции. Сертификация – это проверка соответствия реальной продукции техническим условиям, ведется по стандартам 9001, 9004.

6. Взаимозаменяемость гладких цилиндрических и плоских соединений.

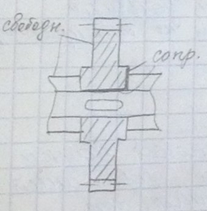

Установлено 20 квалитетов (степеней точности): 01…18 (01, 0, 1, 2…). Самый точный 01, самый грубый 18. 1…4 используются для базовых мер длины. 01;0 – чаще всего резервные. Сопряженные поверхности деталей приборов изготавливают по квалитетам 5..8. Несопряженные (свободные) поверхности требуют 12..14 кв.

15..18 квалитеты – размер заготовок, полученных литьём в землю, ковкой, штамповкой.

Единица допуска. В основу построения системы допусков положены 2 параметра:

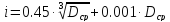

Единица допуска:

(от 1 до 500 мм)

(от 1 до 500 мм)

Кол-во единиц допуска: a

Единица допуска устанавливает связь между номинальным размером и величиной допуска.

Для номинальных размеров(1…500 мм) установлены определенные интервалы.

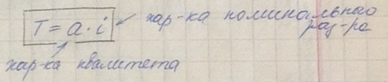

кол-во единиц допуска – коэф-т. пропорциональности, характеризующий квалитет.

Величина допуска

Существуют 2 равноправные системы допусков и посадок для гладких цилиндрических и плоских соединений. Система “отверстия” и система “вала”.

Допуск характеризуется латинской буквой и арабской цифрой Большая – отверстие. Малая – вал.

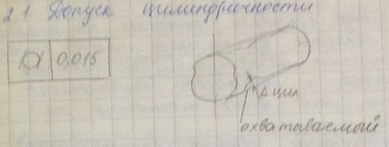

Степень подвижности (2-х сопряженных деталей – охватываемой и охватывающей) называют посадкой. Вал - охватываемая поверхность. Отверстие - охватывающая поверхность.

7.Отклонение формы поверхностей

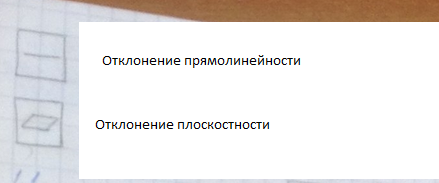

Отклонение формы плоских поверхностей:

Прямолинейность задают для поверхностей, имеющих большую протяжённость и наибольший размер в поперечном направлении.

Базой отсчёта прямолинейности является прилегающая прямая, которая материализуется поверочной линейкой.

На рабочих чертежах точность прямолинейности задают, когда это отклонение не должно превышать части допуска на размер.

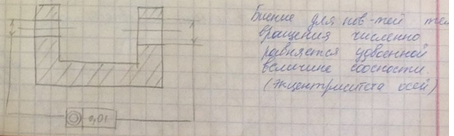

Допуски формы поверхностей тел вращения.

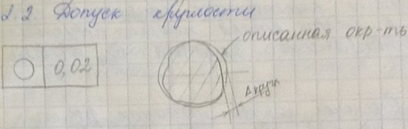

Допуск цилиндричности:

Допуск круглости:

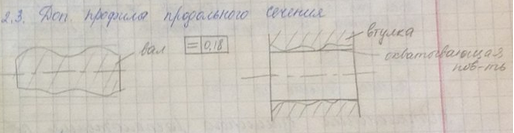

Допуск профиля продол. сеч:

8.Отклонение взаимного расположения поверхностей деталей.

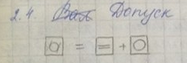

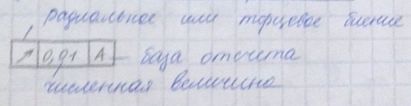

Радиальное или торцевое биение:

Чаще всего обозначают

полное радиальное биение

![]() ,

которое включает в себя не только

отклонение по расположению, но и точность

формы этой пов-ти.

,

которое включает в себя не только

отклонение по расположению, но и точность

формы этой пов-ти.

Соосность

чаще всего используют для хар-ки

расположения корпусных деталей.

Допуск пересечения

осей:

Допуск симметричности, перпендикулярности, параллельности.

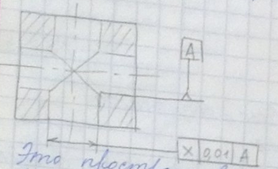

9. Нормирование шероховатости.

Принято 2 критерия

оценки шероховатости: Ra

и Rz.

Ra

– средняя арифметическая величина

неровности. Rz

– неразборчиво пиздец написано (средняя

линия профиля вроде как)

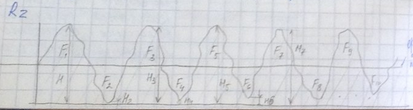

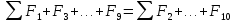

(на рисунке полная высота H1, H3, H5 и т.д . Высота от края ямы до низа H2, H4, H6 и т.д. F1, F2, F3, F4(площади)просто отмечаются сами ямы и горки :p)

Стандартом установлено 14 классов шерох. 14 – маленькая шерох. 1-грубая деталь (выс шероховатость)

Более высокому квалитету необходимо устанавливать более высокий класс шер-ти. В противном случае величина шер-ти м.б. соизмерима с величиной допуска этого квалитета.

10. Методы формообразования деталей в приборостроении

Их разработано множество. Основные: литьё, обр. давлением, механическая, обработка (лезвием) и т.д. Общая технология формообразования отдельных изделий в наст. время не разработана. Цель формообразования сост. в получении заданных геом. параметров пов-ти детали (формы, шероховатости и т.д). Литьё и обработка давление в сравнении с обработкой резанием – малоотходный процесс. Не смотря на это обр-ка резанием составляет до 60 % общей трудоёмкости изготовления приборов. Процесс переноса на заготовку информации (геометрических параметров) – это в основе своей есть процесс формообразования. В неуправляемых технологиях (литье, штамповка) вся геометрическая информация переносится на промежуточный носитель, а затем на изготавливаемую заг-ку. В этом случае точность изделия не может превысить точность носителя.

Управляемые технологии позволяют изготавливать деталь с любой наперед известной точностью.

11) Точение; оборудование, инструмент (токарная обработка).

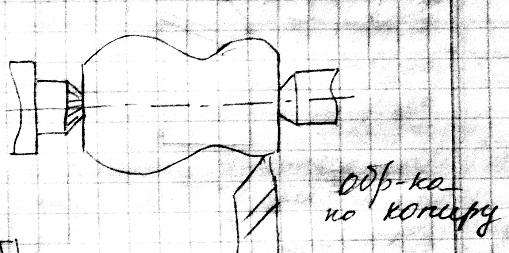

Точением получают поверхности – тела качения : цилиндры, конусы, резьбы..Эти поверхности наиболее технологичны в изготовлении. В качестве оборудования используют токарные станки с ручным и программным управлением. Токарные, токарно-винторезные, токарно-револьверные станки.

Токарный станок имеет ходовой вал, позволяющий механизировать продольную и поперечную подачу резцодержателя, а токарно-винторезный по мимо вышеуказанного вала имеет ходовой винт- появляется возможность на 1 поворот обрабатываемой детали перемещать резец на один шаг.

У токарно-револьверных вместо задней бабки располагается револьверная головка.

12)Технологические возможности токарной обработки.

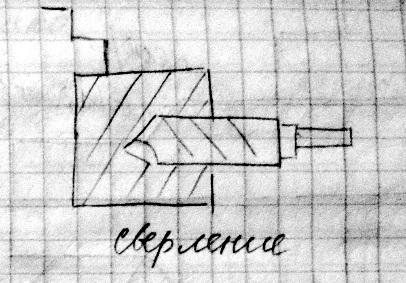

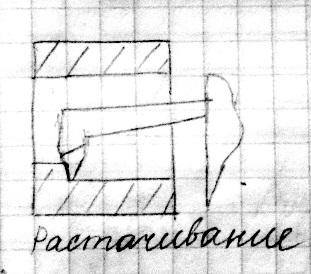

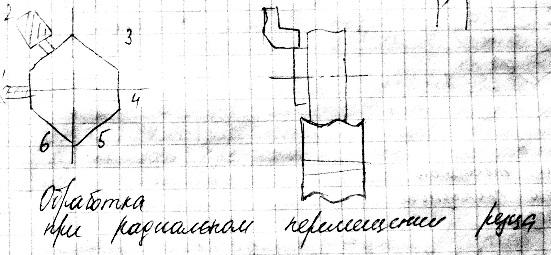

Точение, сверление, растачивание, обработка по копиру, обработка при радиальном перемещении резца.

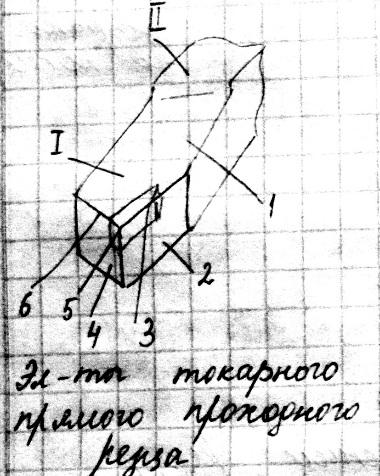

13)Режущий инструмент, используемый при точении.

Токарные резцы: Проходные, подрезные, отрезные(канавочные),расточные, фасочные, фасонные. Бывают прямые, бывают с отогнутой режущей частью(левые, правые).

I-режущая

часть

II-присоединительная

1-передняя пов-ть лезвия

2- главная задняя пов-ть

3-режущая кромка

4-вспомогательная задняя пов-ть

5-вершина реж. части

6-вспомогательная реж. Кромка.

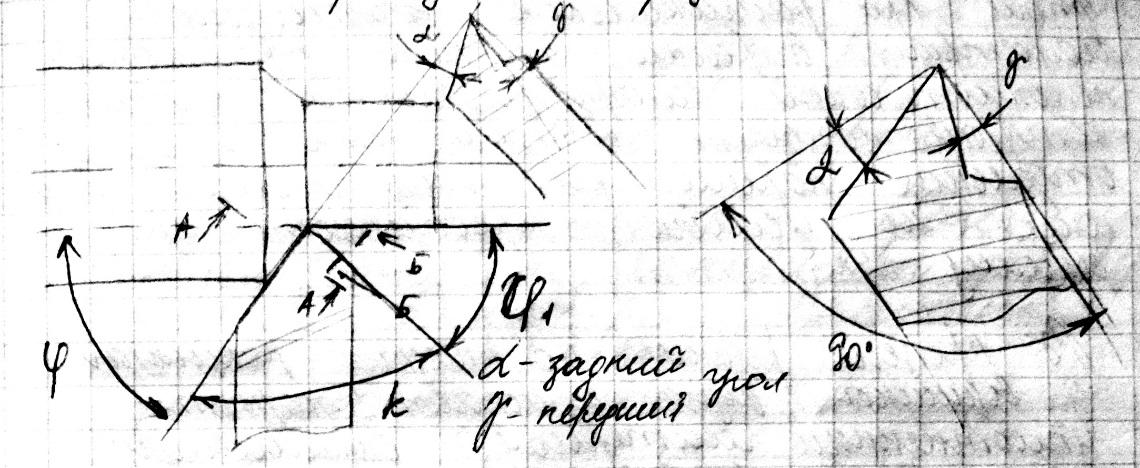

14) Геометрические параметры режущей части проходного резца.

В зависимости от геометрических параметром резца, режимов резания, мех. Свойств обрабатываемой заготовки при съеме слоя металла может образовываться стружка скола или витая стружка.

15)В процессе резания на низких режимах у вершины резца возникает нарост – уплотненный материал снимаемого слоя. При черновой обработке нарост увеличивает стойкость режущего инструмента, но т.к. эти уплотнения периодически возникают и разрушаются, то это сказывается на шероховатости.

На высоких скоростях резания нарост не успевает образоваться.

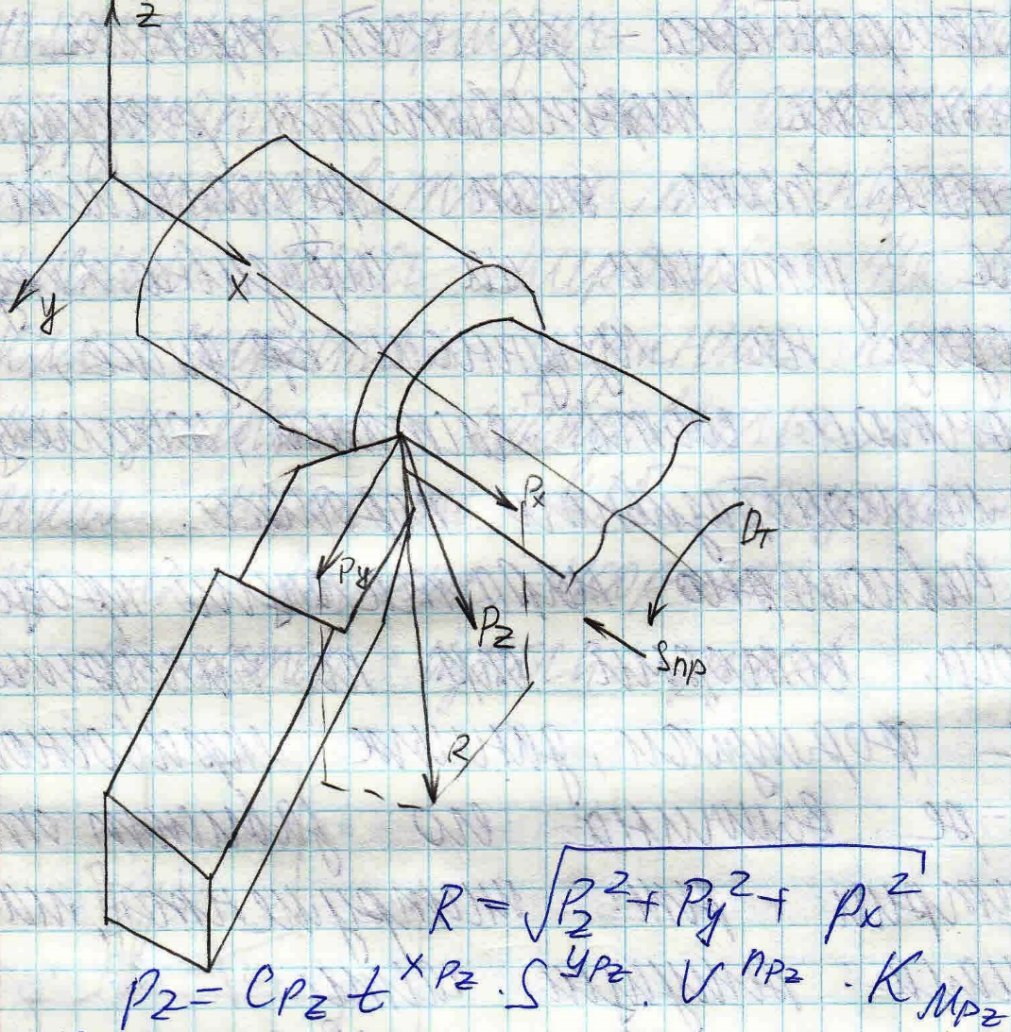

16. Усилия, вызываемые при резании металлов (PX, PY, PZ).

S– подача; V – скорость резания; t – глубина резания; n – частота вращения; KmPz– коэффициент, учитывающий не вошедшие в формулу: углы резца, материалы резца и т.д. ;

В зависимости от физико-механических свойств обрабатываемого материала и геометрии резца величины составляющих сил резания PX, PY, PZменяются даже при обработке одной детали. Величина этих сил не постоянна т.к. не равномерен припуск по образующей.

Составляющая PXвлияет на необходимое усилие подачи при точении. Исходя из величины PXведется расчет на прочность механизма подачи. Эта составляющая менее всего влияет на точность выполняемого размера, но более значимо при получении требуемого класса шероховатости.

Составляющая PYнаправлена в плоскостиYOX и вызывает деформацию обрабатываемой детали, но также самого резца, что сказывается на точности. Часто, дополнением к этой составляющей усилия-резания прибавляется изгиб резца.

PZ– наибольшая составляющая сила резания, которая приводит к деформации обрабатываемой заготовки в плоскости XOZ.

17. Технологические возможности обработки точением.

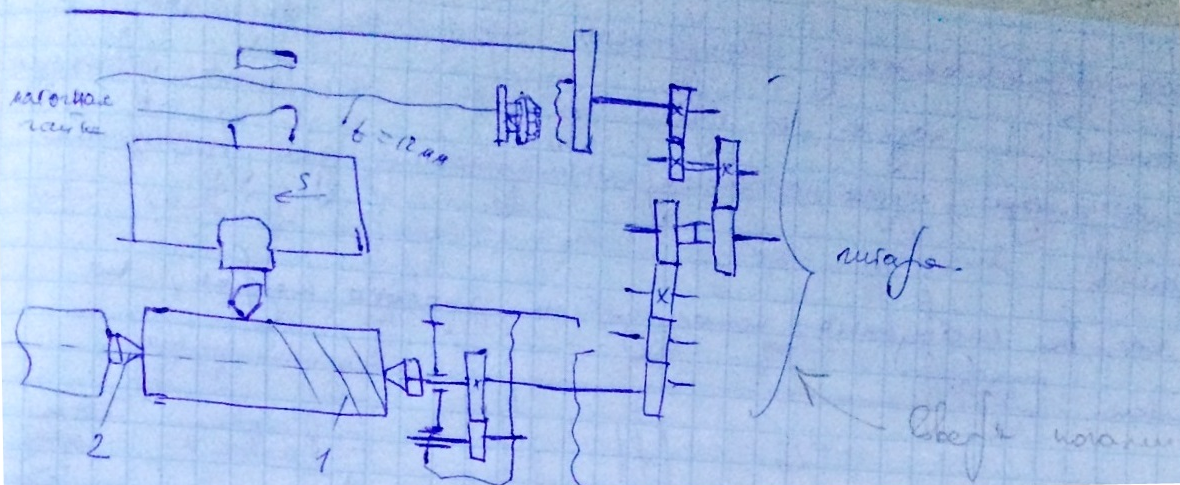

Нарезание резьб резцом.

Получение резьбовых поверхностей на токарно-винторезном станке.

Заготовка 1 устанавливается в центра 2, резец 3 перемещается параллельно центрам станка с учетом: один ход на один оборот заготовки.

Основной целью Обработки Поверхности Давлением является повышение твердости обрабатываемой поверхности без снятия стружки, а также повышение класса шероховатости за счет сминания микронеровностей от предыдущей обработки.

Если обрабатываемому инструменту придается вибрация в направлении перпендикулярном подаче, то кроме упрочнения поверхности, происходит изменение рельефа, создающее благоприятные условия для размещения смазки. В качестве инструмента используются не только шарики, но и ролики.

18. Обработка пластическим деформированием на токарных станках.

Основной целью Обработки Поверхности Давлением является повышение твердости обрабатываемой поверхности без снятия стружки, а также повышение класса шероховатости за счет сминания микронеровностей от предыдущей обработки.

Если обрабатываемому инструменту придается вибрация в направлении перпендикулярном подаче, то кроме упрочнения поверхности, происходит изменение рельефа, создающее благоприятные условия для размещения смазки. В качестве инструмента используются не только шарики, но и ролики.

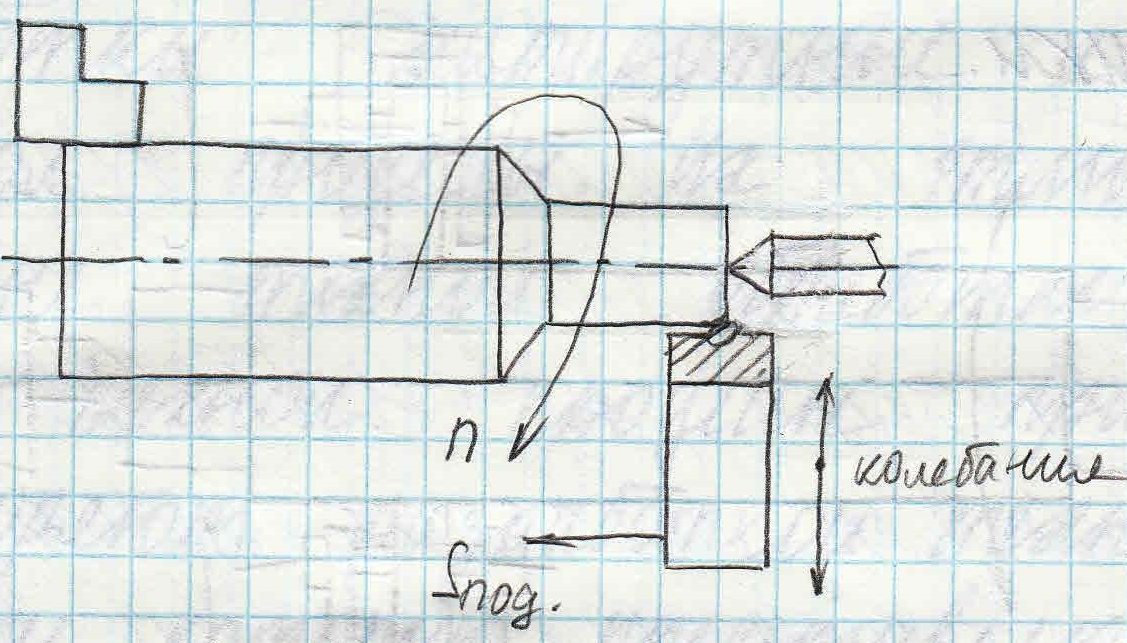

19. Разработка технологических схем сборки.

Сборочные операции завершают процесс изготовления изделий. На сборочные операции разрабатывают маршрутные и операционные технологические процессы.

Указанные технологические процессы при сборке предваряют разработкой технологической схемы сборки, которую представляют графически:

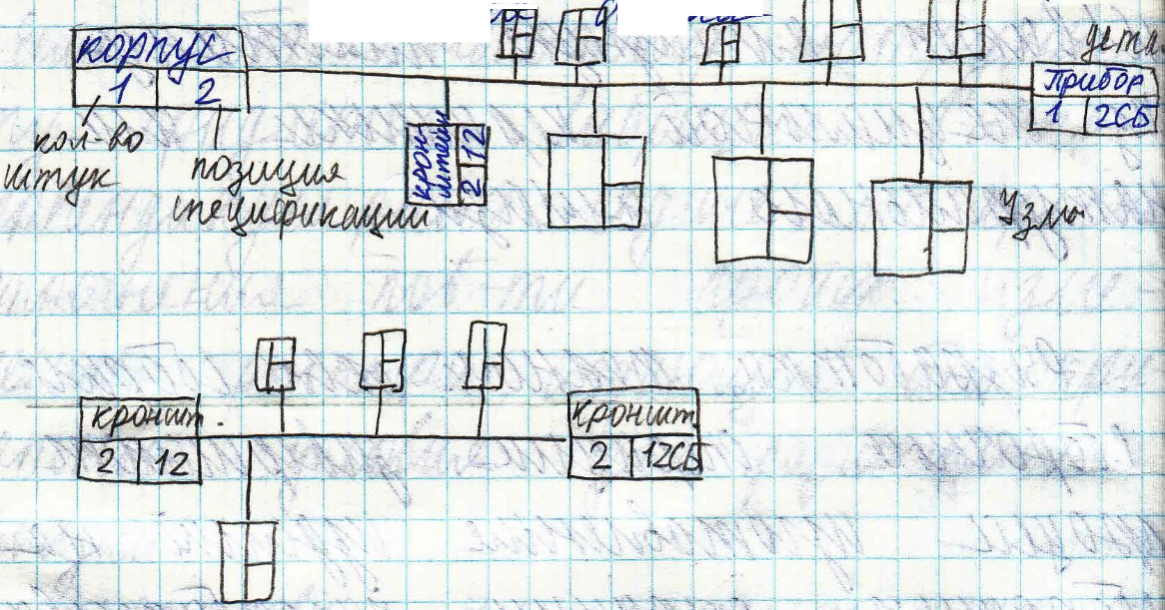

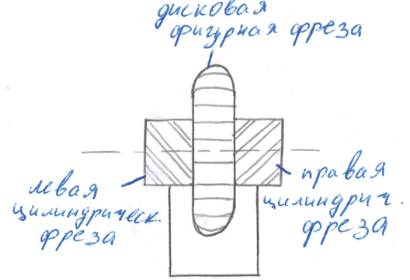

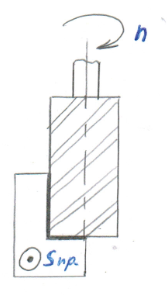

20. Обработка заготовок фрезерованием: оборудование и инструмент.

Фрезерованием, в большинстве своем, получают плоские поверхности. Кроме этого, появляется возможность получения поверхностей сложного профиля.

При фрезеровании главным движением является вращение фрезы. Движение подачи – поступательное перемещение заготовки. В качестве технологического оборудования широко применяются горизонтально-фрезерные и вертикально-фрезерные станки.

1 – станина, 2 – коробка скоростей – обеспечивает частоту вращения шпинделя. 5 – шпиндель -имеет две опоры. Одна расположена на станине, другаяна подвесе 6. На шпинделе располагается цилиндрическая или дисковая фреза. Подачи на этом станке производят путем ручного или механического перемещения продольного стола 7, поперечного стола 8, вертикального стола 11, который имеет привод перемещения 10. В верхней части располагается хобот 3, который имеет возможность регулировки в горизонтальном направлении.

21. Технологические возможности фрезерования.

Схемы фрезерования:

Цилиндрическими фрезами ведут обработку на горизонтально-фрезерных станках. Торцовыми – на вертикально-фрезерных.

Схема фрезерования плоскостей на ГФС:

Цилиндрические фрезы могут иметь прямое направление зуба, наклонные и винтовые (криволинейные) зубья.

Схемы фрезерования на ВФС:

22. Изготовление зубчатых венцов кинематических пар (методы копирования и обкатка).

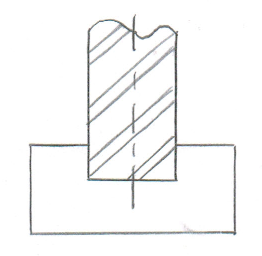

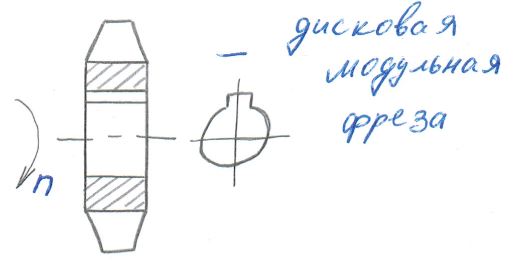

1) Метод копирования предполагает в качестве режущего инструмента применять дисковые или пальцевые модульные фрезы.

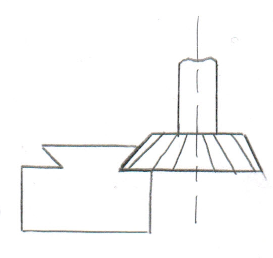

Пальцевая модульная фреза, может выполнять те же работы.

Методом копирования изготавливают зубчатые колеса, чаще всего, большого модуля, в условиях единичного и мелкосерийного производства. При этом заготовки устанавливают в делительную головку, которая позволяет периодически поворачивать заготовку на один шаг. Точность обработки чаще всего не превышает 8 степени кинематической, циклической и контакта зуба. Производительность обработки на ГФС дисковыми фрезами более высока, чем пальцевыми на ВФС.

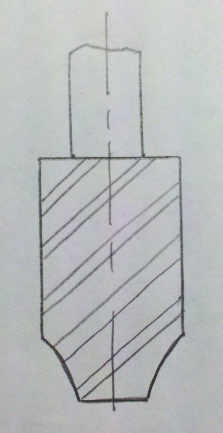

2)Метод обката широко применяют в приборостроении, т.к. имеем высокую производительность и высокую степень точности. В качестве режущего инструмента используют модульные червячные фрезы. Процесс резания отличается непрерывностью. Аналогично червячным передачам, при методе обката червячное колесо можно представить в виде заготовки, на которой нарезается зуб, а червяк представляет собой режущий инструмент – модульную червячную фрезу, которая своими зубьями формирует выемку эвольвентного профиля.

Основное требование модульной фрезы – получение при ее применении высокой точности эвольвентной поверхности.

Изготовление червячных модульных фрез ведут затылованием на токарно-затыловальных станках. В результате, при переточке фрезы, профиль зуба изменяется минимально.

23. Обработка заготовок на сверлильных и расточных станках.

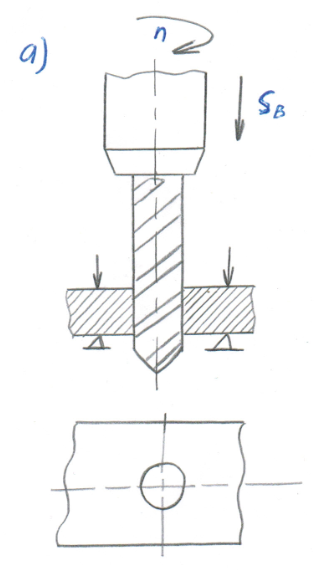

а) сверление

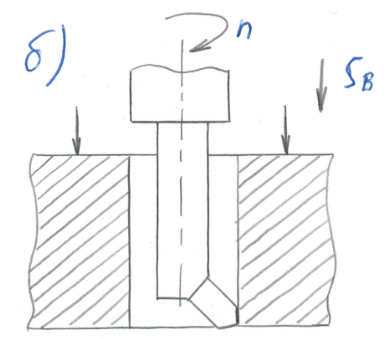

б) растачивание

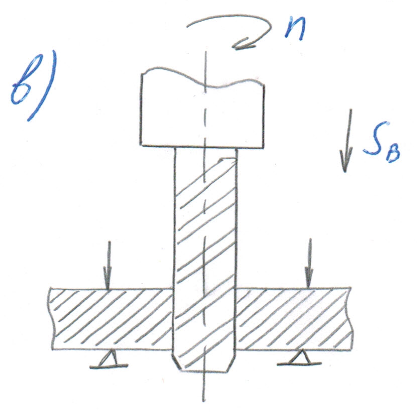

в) зенкерование

г) развертывание

д) зенкование

е) цекование

Виды отверстий и их назначения: на вертикально-сверлильных и координатно-расточных станках получают цилиндрические, конические и резьбовые отверстия. Они имеют различные назначения, чаще всего - установка крепежных элементов. Диаметр обрабатываемых отверстий обычно не превышает 15 мм.

Сверление: формообразование ведется вращательным и поступательным движениями. Получают сквозные и глухие отверстия. Позволяет достичь шероховатости обработанной поверхности от 5 до 16 мкм.

Зенкерование: применяют для обработки сквозных и глухих отверстий, предварительно полученных сверлением. Бывает чистовое и черновое зенкерование. Обработка ведется лезвийным инструментом – зенкером, который, в сравнении со сверлом, имеет большее количество режущих лезвий и большую жесткость. Достигают шероховатости 3,2… 10 мкм.

Развертывание: применяют для окончательной обработки цилиндрических и конических отверстий. Обычно после зенкерования или растачивания. Бывает черновое, чистовое и тонкое растачивание. Достигают шероховатости 0,32…1,25 мкм. Развертывание ведут многолезвийным инструментом с четным числом режущих лезвий. Стандартные цельные машинные развертки, в зависимости от диаметра, имеют 6…14 лезвий. Большое число режущих лезвий, малые толщины глубины резания, и наличие калибрующей части обеспечивают высокую точность размера. Развертка бывает не только цилиндрическая, но и коническая.

Растачивание: применяют для обработки больших отверстий (>40мм). Предварительно обработанные сверлением, либо отверстия заготовок, полученных литьем, ковкой или штамповкой, а также отверстий нестандартных размеров, для которых отсутствует осевой инструмент. При черновом растачивании достигается точность 6,3…12,5. Чистовое обеспечивает Ra 0,2…0,8мкм. Особенностью растачивания является возможность высокой точности взаимного расположения осей обработанных отверстий ⟹ высокая точность по межосевому расстоянию, по параметру параллельности осей.

24. Оборудование и инструмент, используемые на сверлильных и расточных операциях.

Для работы сверлами, зенкерами, развертками чаще всего применяют сверлильные станки, представляющие собой вертикальную стойку, по направляющей к которой перемещается шпиндельный узел, в котором располагается режущий инструмент. В нижней части стойки расположен стол для установки обрабатываемых заготовок, которые также имеют вертикальное перемещение лишь для настройки. Вращение сверла и перемещение по оси ведется шпиндельным узлом.

Эти станки применяют в условиях мелкосерийного производства. В условиях крупносерийного массового производства применяют агрегатные станки, которые состоят из унифицированных узлов: корпусов, стоек, консолей и силовых головок, которые ведут одновременную обработку нескольких отверстий за счет наличий соответствующего количества шпинделей.

25. Технологическая оснастка, применяемая на сверлильных станках.

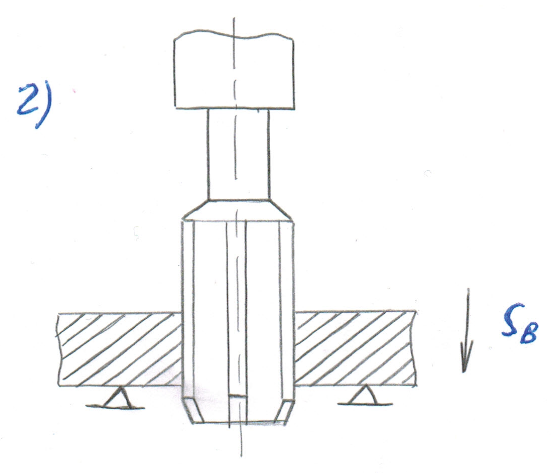

Для обеспечения метода автоматического получения размеров, на сверлильных станках применяют кондукторные плиты с установленными на них кондукторными втулками.

Сменная конд. втулка

Быстросменная конд. втулка

При обработке отверстий, любой из режущих инструментов, сверло, зенкер или развертка, ввиду ограниченной жесткости имеют смещение в кондукторной втулке. Наличие этих погрешностей ограничивает достижение требуемой точности взаимного расположения отдельных отверстий. Наличие указанных погрешностей можно исключить отдельной операцией – растачиванием. Растачивание отверстий обеспечивает требуемую точность по взаимному расположению осей отверстий. Для этих операций существуют специализированные координатно-расточные станки, которые имеют высокую жесткость станины и 2 координатных стола, которые перемещают заготовку с высокой точностью. Шпиндель имеет вращение режущего инструмента – главное движение и движение подачи в вертикальном направлении. Такие станки называют прецезионными.

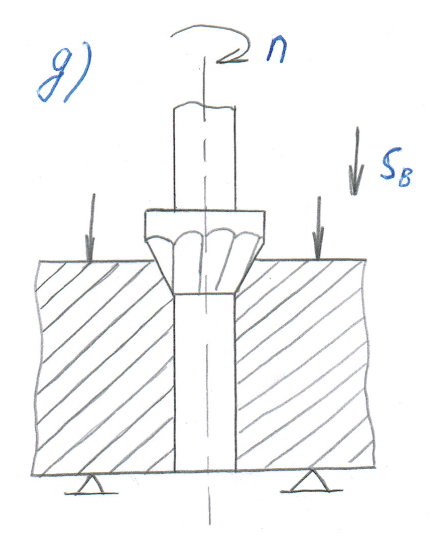

Вопрос 26. Обработка деталей приборов на шлифовальных станках.

поэтому необходимо предупредить появление брака на этих операциях (применяют активную форму контроля – в процессе изготовления ведется измерение обрабатываемой поверхности контактными или бесконтактными устройствами); снимаются минимальные припуски. В качестве шлифовального инструмента применяется абразивный круг.

Шлифовальные операции выполняют на круглошлифовальных, бесцентрово-шлифовальных, внутришлифовальных, плоскошлифовальных и др. станках. Особенность этих операций – завершают технологический процесс механической обработки,

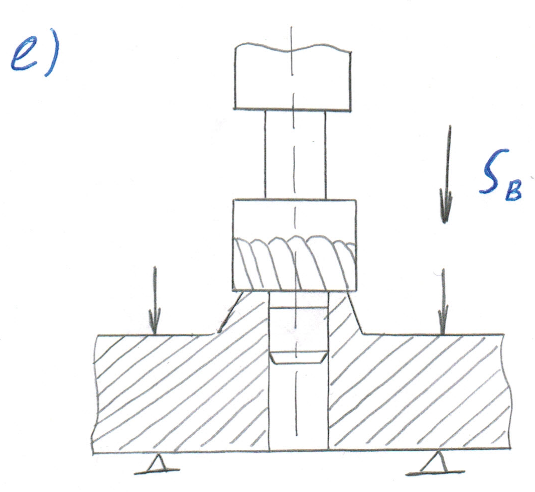

Вопрос 27. Манометрические и ротометрическиесредства контроля деталей при шлифовании.

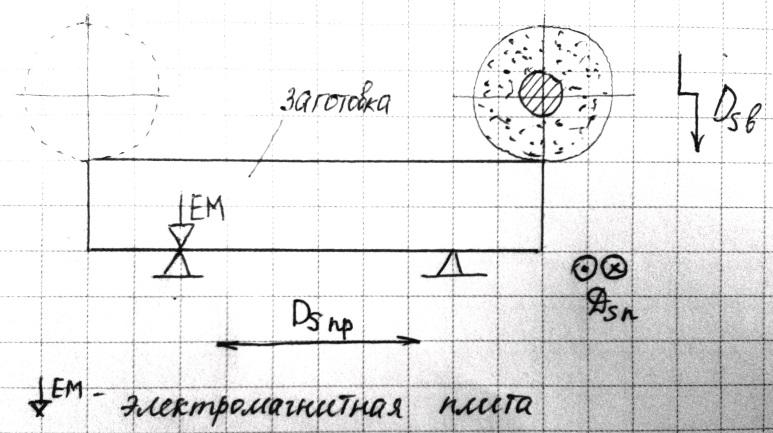

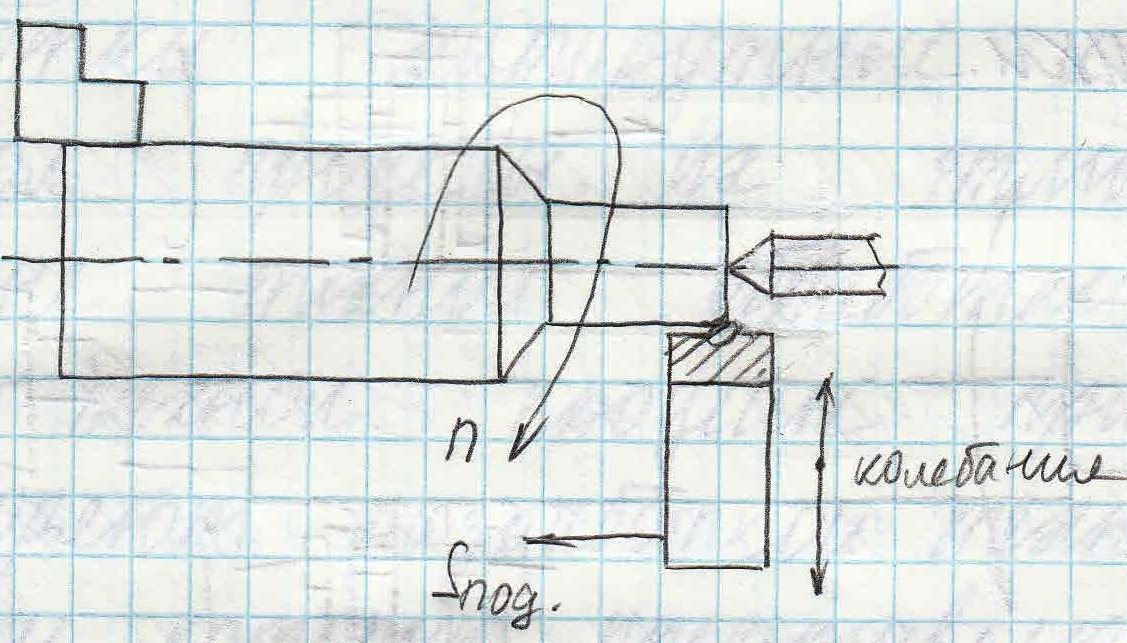

При шлифовании применяют активную форму контроля – в процессе изготовления ведется измерение обрабатываемой поверхности контактными или бесконтактными устройствами. Бесконтактные устройства представляют собой устройства манометрического типа.

|

|

|

Наряду с пневматическими контрольными устройствами применяют и механические, например, трехконтактные скобы. Активный контроль существует трех типов: дооперационный (применяют на автоматических линиях для предотвращения аварии при неправильно ориентированной подаче в рабочую зону стола), операционный (минимальна инерционность автоматической системы контроля, т.к. эта система реагирует на деталь, находящуюся в обработке; недостатки – наличие вибраций при резании, наличие СОЖ – вносят свои погрешности), послеоперационный (достоинства – высокая точность измерения (нет вибраций и СОЖ), недостаток – повышенная инерционность автоматической системы, т.к. она реагирует на уже обработанную деталь, вышедшую из рабочей зоны).

Вопрос 28. Оборудование, применяемое при шлифовании.

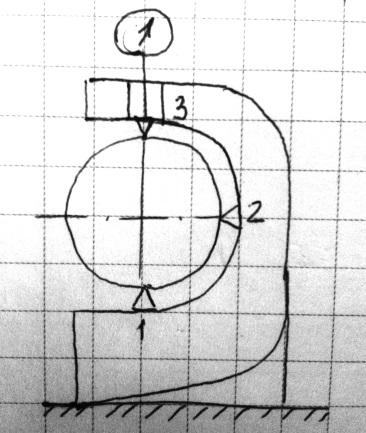

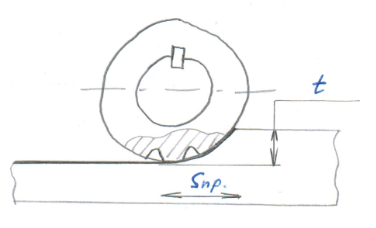

Круглошлифовальный станок

|

|

|

Шлифуют цилиндрические, конические, торцевые, фасонные поверхности.

По направлению станины 1 перемещается в продольном направлении нижний стол 2, на котором установлен верхний стол 3. Верхний стол может поворачиваться в горизонтальной плоскости для обработки конических поверхностей. На нижнем столе находятся упоры 4, ограничивающие продольный ход стола в зависимости от шлифуемой поверхности. На верхнем столе расположены передняя 5 и задняя 9 бабки. В передней бабке расположен привод вращательного движения заготовки, задняя служит для установки заднего центра. Шлифовальная бабка 8 закреплена на салазках и перемещается в поперечном направлении по направлению станины. На ее шпиндель устанавливают абразивный круг 7. В шкафу 6 помещен реостат для бесступенчатого регулирования частоты вращения заготовки. Внутри станины расположен гидропривод продольного перемещения стола и поперечного перемещения шлифовальной бабки.

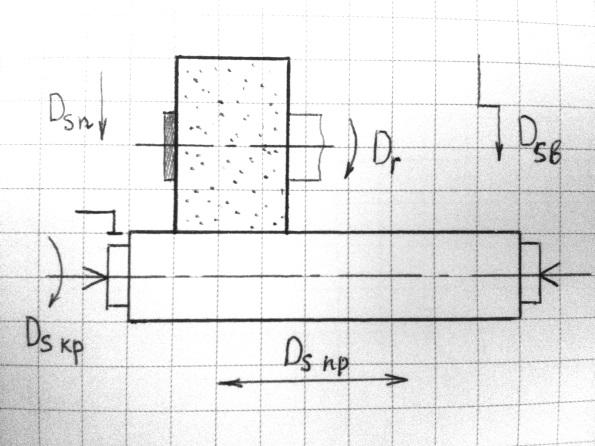

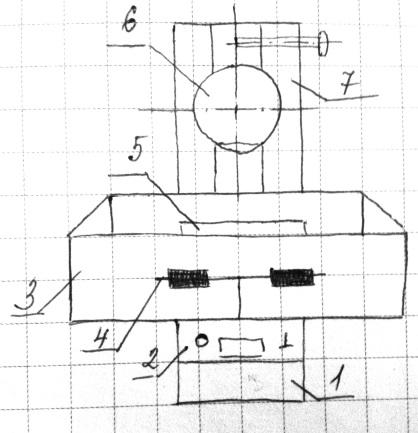

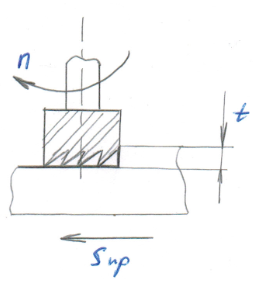

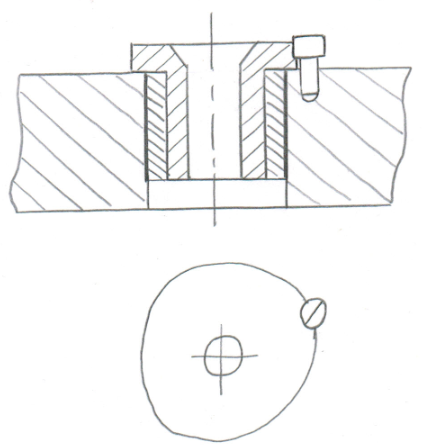

Плоскошлифовальный станок.

|

|

|

Шлифуют плоские поверхности, канавки и пазы, а также фасонные поверхности путем специальной заточки шлифовального круга.

По направлению к станине 1 перемещается крестовый суппорт 2. По его продольным направляющим осуществляется возвратно-поступательное движение стола 3, на котором закреплена магнитная плита 5 для установки заготовок, на стол находятся упоры 4, ограничивающие продольный ход стола в зависимости от длины шлифуемых поверхностей. По вертикальным направляющим перемещается шлифовальная головка 6.