3492

.pdf

|

|

|

,5 |

,5 |

,5 |

При поперечном |

От продольной стены |

а |

2,0 |

2,5 |

3,0 |

расположении на |

Между линиями |

б |

2,5 |

3,0 |

3,5 |

эстакаде (эскиз 3) |

От колон |

в |

1,5 |

2,0 |

3,5 |

|

Между стендами |

г |

2,5 |

2,0 |

2,5 |

|

От торцевой стены |

д |

С+1 |

С+2 |

С+2 |

|

|

|

,5 |

,0 |

,5 |

В вариантах с пролетами L = 24 м и L = 27 м, и высотой затяжки h = 14,4 м, которая дает возможность вынимать и транспортировать кранами, сокращаются разрывы между стапелями, а, соответственно, уменьшается удельная площадь, например, на единицу оборудования при пролете L = 24 м - до 181 м2, и до 192 м2 при пролете L = 27 м. Дальнейшее увеличение пролетов приводит к увеличению удельных площадей, так как обычно плохо используются дополнительные площади. Анализ вариантов планировок приводит к выводу, что при проектировании высота цеха значительно влияет на количество производственных площадей и удешевляет строительство.

На рис.9 и 10 показаны примерная планировка агрегатно-сборочных цехов сборки крыльев ( в тех пролетах ) и хвостовой части фюзеляжа ( в дух пролетах ), а на рис. 11 и 12 – цех клеесварных конструкций и цех сборки средней части фюзеляжа и ценроплана.

При выполнении планировки в агрегатно-сборочном цехе с целью предупреждения появления и развития вибрационной болезни необходимо предусмотреть профилакторий для проведения физиопрофилактических мероприятий, водных процедур, массажа. Площадь помещений для процедур и фотария для ультрафиолетового облучения берется из расчета 0,2 м2 на человека для количества приблизительно 30% от числа работающих.

Для эффективного использования площади цеха установлены нормы расстояний между стапелями, приспособлениями, оборудованием, ширина проходов и проездов, которые приводятся в таблице 3 – 8.

Для верстаков, мелких приспособлений и ручных рабочих мест рекомендуется удельные площади:

-при одностороннем рабочем месте - 1 – 1,2 м

-при двухстороннем рабочем месте - 1,4 – 1,6 м

- между торцевыми сторонами |

- 0,8 – 1,2 м. |

Верстаки и мелкое оборудование, вытяжные шкафы, можно ставить вплотную к строительным конструкциям. Электрошкафы устанавливаются на 0,7 м от выступающих элементов конструкции.

Ширина проходов для рабочих лежит в пределах 1,2 – 1,6 м, а проездов 2 – 2,5 м. Ширина проездов для транспортировки крупных узлов должны быть на 1,5 – 2 м больше ширины тележки. Ширина проходов и проездов при транспортировке агрегатов верхним транспортом, при одностороннем движением, должны быть 2,5 – 3 м и 3,5 – 4 м для двухстороннего движения.

Расход сжатого воздуха в цехе определяется формулой

|

Q = gср аn |

|

|

где gср – средний удельный расход воздуха в |

м3 |

; |

|

|

|

мин |

|

а = 0,2 – 0,25 – коэффициент использования пневмо инструмента; |

|||

n – количество одновременных потребителей. |

|

||

Удельный расходы воздуха в м3 |

: |

|

|

|

мин |

|

|

gср. пневмодрели |

– 0,8; |

|

|

gср. пневмоотвертки - 0,6; |

|

|

|

gср. пневмомолотки |

- 0,4. |

|

|

6. Проектирование цехов предварительной и окончательной сборки самолетов 6.1 Состав цехов

Назначение цехов предварительной и окончательной сборки самолетовстыков, агрегатов, нивелировка и монтаж оборудования, не устанавливаемого в агрегатно-сборочных цехах.

Цех предварительной сборки самолетов при раздельном проектировании включает в себя производственные подразделения:

1)главный конвейер предварительной сборки-монтажа фюзеляжа

планера со |

стыковочными стендами агрегатов; |

2)отделения подготовки двигателей, трубопроводов, монтажа кислородного трубопровода, кислородного и электорорадио оборудования.

Всостав цеха окончательной сборки самолета входят:

1)главный конвейер окончательной сборки самолета;

2)отделения радиолокационного, высотного и электрического оборудования;

3)контрольно-испытательная станция, для контроля и испытаний гидросистем, топливных систем, испытаний гермокабин и т.д.

В цехе должна быть мастерская механика по ремонту контрольноиспытательных стендов, пультов.

Особое внимание в цехах предварительной и окончательной сборки следует уделять складам нормалей, готовых изделий, специального оборудования, приборных досок, щитов и пультов, приспособлений, промежуточным складам съемных деталей, шасси, узлов управления, склады для хранения дорогостоящего оборудования и др.

К служебным помещениям этих цехов относятся помещения для адменистративно-технического персонала ( техбюро, диспетчерские, бюро контроля и зарплаты, администрации )

2.1Исходные данные для проектирования

К исходным данным для проектирования сборочных цехов относятся:

1)программ выпуска самолетов;

2)технические условия на поставку оборудования и стыковку самолетов;

3)ведомость монтажей и технические условия на монтаж;

4)директивная технология;

5)технологические процессы монтажей с указанием необходимого оборудования, приспособлений, инструмента и количества рабочих;

6)чертежи общих видов самолетов;

7)ведомости масс агрегатов и масса самолета с указанием реперных и такелажных точек;

8)технические условия на контроль, испытания и отработку.

6.2Схема технологического процесса сборочно-монтажных работ.

В цехах окончательной сборки сборочные единицы ( отсеки, агрегаты, узлы ) должны поступать с максимально выполненными монтажами. Сборочно-монтажные работы в цехе окончательной сборки должны сводиться к стыковке агрегатов, соединениями в местах разъемов, отработке, проверке и испытаниями систем. Сборка и монтаж оборудования в агрегатных цехах позволят сократить объем сборочно монтажных работ в цехе окончательной сборки на 6–8 %, а значит

уменьшить более дорогостоящие чем ― агрегатные ‖ площади, площади окончательной сборки.

Организация сборки поточным методом с рациональной компоновкой зданий, глубокой проработкой техпроцесса сборки, специализацией исполнителей и рациональное размещение оборудования уменьшает ее трудоемкость. Перенос монтажей, выполняемых в самолете на внестапельную сборку ( вне главного конвейера ) так же способствует снижению трудоемкости.

Организация по принципу поточного производства сборочных и монтажных работ даже для мелкосерийного и штучного производства упрощает сборку и транспортировку по цеху. Технологические процессы следует строить так, чтобы по возможности исключить аэродромную отработку самолетных систем и оборудования.

Стыковка агрегатов в цехе окончательной сборки выполняется в следующем порядке:

1)установка агрегатов в линию ―полета‖;

2)подвод стыкуемого агрегата и совмещение стыковочных плоскостей и отверстий;

3)установка и затяжка стыковых болтов;

4)проверка геометрических параметров подстыковываемого агрегата после стыковки ( углы установки, стреловидности, поперечного V и др.).

Впроцессах стыковки в крупносерийном производстве для нивелировки следует использовать лазерные нивелировочные стенды

После стыковки агрегатов выполняются монтаж:

1)двигательных установок и – управления двигателями, - контроля работы двигательной группы;

2)шасси, систем управления выпуска, уборки, сигнализации, тормозами, створками шасси и отработка всех систем;

3)управлениея самолетом;

4)топливной системы;

5)противооблединительной системы и систем жизнеобеспечения;

6)электро-радиооборудования;

7)специального оборудования;

8)кресел и бытового оборудования.

Одним из главных факторов в технологическом процессе работ цеха окончательной сборки является выбор транспортного (конвейерного) и грузоподъемного (кранового) оборудования. Поточное производство обычно предусматривает главный конвейер со сборочными стендамитележками. Например, напольный конвейер цеха окончательной сборки представляет собой горизонтально замкнутый путь на котором размещаются сборочные стенды. При компоновке конвейерной линии следует помнить, что изделие на тележечном стенде всегда должно

располагаться вдоль движения конвейерной линии. Поперечное расположение изделия на конвейере недопустимо, так как в этом случае рабочий находится в зоне движения конвейера и при перемещении изделия должен с инструментом выводиться из рабочей зоны, что нарушает рабочий режим, поточность сборки и как следствие этого понижается качество сборки. Общий вид конвейера с продольным расположением изделия показан на рис.14.

Цехи окончательной сборки обычно оборудуются подвесными многопрофильными кранами, которые имеют преимущества перед двухопорными:

1)небольшую высоту и массу металлоконструкций моста;

2)возможность перемещения грузов поперек пролетов корпусов при наличии нескольких раздельных кранов, которые могут

соединяться в один.

Предпочтительная грузоподъемность кранов цехов предварительной и окончательной сборки 15-20 т. на крюк. При неразрывном кране прерывающим пролет 100 м на двух крановых тележках можно подымать груз до 60 т. Не рекомендуется стыковать агрегаты и транспортировать самолет с помощью крана.

6.3 Оборудование цехов

Для выполнения технологических процессов цехов предварительной и окончательной сборки необходимы стенды:

1)для безнивелировочного соединения агрегатов;

2)для испытаний на герметичность трубопроводных систем (топливной, дренажной, противопожарной, гидравлической и др.);

3)для отработки шасси, тормозов, закрылков, специальных систем;

4)проверки электро-радио жгутов и систем.

6.4 Расчет непрерывно действующего конвейера.

Особенностями неправильного потока является четкий рабочий технологический процесс, разработанный по принципу стендовых заданий с их строгой синхронизацией по времени. В соответствии с заданиями конвейерная линия делится на рабочие зоны, т.е. равные длине стенда плюс разрыв между двумя стендами.

При расчете конвейерной линии определяется ее такт

Фд. р.  m

m  K ,

K ,

П

где К ≈ 0,97 – коэффициент учитывающий потери времени на ремонт оборудования на конвейерной линии.

Количество рабочих мест или количество стендов для монтажа на конвейере определяется формулой

Зр Тмонрn ,

где Тмонт – трудоемкость данного монтажа на конвейере на единицу изделия в человеко-часах;

N – количество одновременно работающих в рабочей зоне. Количество рабочих зон на конвейере определяется суммой

количества зон всех монтажей (электро-радиооборудования, шасси, управления и т.д.).

Длина рабочей зоны – расстояние, на которое перемещается изделие за время выполнения работ на нем:

L = V или L = ст,

или L = ст,

где V – скорость движения конвейера в м/мин; ст – длина тележечного стенда;

И – расстояние между стендами. Скорость непрерывного конвейера:

V  L .

L .

Обычно скорость конвейера лежит в пределах от 0,25 до 3,5 м/мин Длина всего конвейера:

V |

V Зк |

Зпр |

Зр |

где Зпр – принятое количество зон; Зр – количество рабочих зон для каждого вида монтажей;

Зк – количество контрольных зон (Зк ≈ 10% от числа производственных зон).

Площадь конвейера:

З = ( Шк + 2П ) Lкон,

где Шк – ширина в м ( Шк = 3-6 м); П – ширина прохода по сторонам конвейера;

Lкон – длина конвейера в м.

В сборочном цехе на конвейере, обычно выполняются: монтажи жгутов электропроводки, трубопроводов, кислородного и высокоточного оборудования. В цехе должен быть участок или мастерские верстачных работ ( например участок сборки электрожгутов с плазовыми и монтажными столами. Размеры столов: ширина односторонних 750 – 800 мм; двухсторонних 1300 – 1400 мм; высота 850 – 900 мм. Расстояние между осями тисков монтажных столов берется от 1250 до 1500 мм.

Количество узлов или сборочных единиц изготавливаемых на стенде в

год: |

|

|

|

|

К |

|

ФН |

К m |

|

у |

|

|

, |

|

Т |

|

|||

|

|

сб |

||

где ФН - номинальный годовой фонд времени работы стенда для одной смены в часах;

К - коэффициент, учитывающий потери времени на ремонт оборудования;

M - количество смен;

Тсб - трудоемкость сборочных работ по данному виду узлов. Количество рабочих мест (стендов) для верстачной сборки заданного

количества узлов определяется по формуле:

К |

|

П |

|

П Тсб |

|

П Т сб |

. |

Р.М . |

К у |

|

ФН К m Фд. р. m |

||||

|

|

|

|||||

|

|

|

|

||||

6.5 Определение количества работающих в цехе

окончательной сборки.

В цехе окончательной сборки работают следующие категории работников:

а) производственные (сборщики главного конвейера, слесарисборщики, испытатели);

б) вспомогательные; в) инженерно-технические;

г) счетно-конторский персонал; д) младший обслуживающий персонал.

Количество сборщиков на стендах главной конвейерной линии определяется формулой:

С |

|

Т сб |

, |

|

|

||

|

кон |

||

где Тсб - трудоемкость работ одной смены сборщиков;

- такт работы в минутах или часах.

Общее количество сборщиков на конвейерной линии:

Скон  Скон .

Скон .

Количество слесарей сборщиков на верстачных (внестапельных) работах находится по формуле:

Ссб Т сб П . Фдр

Общее количество сборщиков в цехе:

Кобщ Скон Ссб .

Количество вспомогательных рабочих, ИТР, МОП определяется нормами технологического проектирования, таблица 9.

Нормы расчета количества вспомогательных рабочих, ИТР, КСХ и МОП в процентах от численности производственных рабочих в сборочных цехах.

Таблица 9

Наименование |

|

Количество рабочих в цехе (человек) в процентах |

|||

категорий |

|

от числа производственных рабочих |

|||

работающих |

|

|

|

|

|

|

До 100 |

До 200 |

До 400 |

Свыше |

|

|

|

||||

|

|

|

|

|

400 |

Вспомогатель- |

|

35 |

30 |

25 |

20 |

ные рабочие |

|

|

|

|

|

ИТР |

|

30 |

25 |

20 |

15 |

КСХ |

|

3,5 |

3 |

2,5 |

2 |

МОП |

|

2 |

1,5 |

1,0 |

0,8 |

6.6 |

Расчет площадей, компоновка и планировка |

||||

|

цехов окончательной сборки. |

|

|||

Производственная площадь цеха окончательной сборки определяется суммой площадей производственных отделений:

|

S |

S0 . |

Площадь отделений: |

|

|

|

S0 |

np S уд , |

где np - |

количество рабочих мест для данного вида сборки; |

|

Sуд |

- удельная площадь на одно рабочее место. |

|

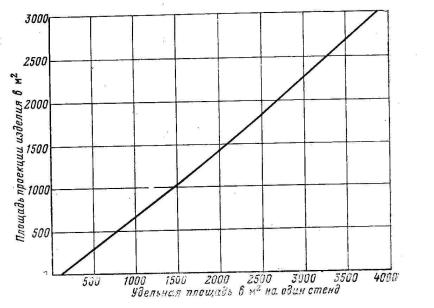

Технологические нормы площади на рабочее место приведены в таблице 10 и рис. 15

|

|

|

|

Таблица 10 |

Наименование категорий |

Количество производственных рабочих в |

|||

работающих |

цехе (человек) |

|

|

|

|

до 100 |

до 200 |

до 400 |

свыше |

|

|

|

|

400 |

|

В процентах от числа производственных |

|||

|

рабочих |

|

|

|

Вспомогательные |

35 |

30 |

25 |

20 |

рабочие |

|

|

|

|

ИТР |

30 |

25 |

20 |

15 |

КСХ |

3,5 |

3,0 |

2,5 |

2,0 |

МОП |

2.0 |

1,5 |

1,0 |

0,8 |

|

|

|

|

|

Рис.15 График удельных производственных площадей по цехам предварительной и окончательной сборки

Для проектирования отделений подготовки двигателей и авиационных винтов нормы удельных площадей приведены в таблице 11.

Таблица 11

|

Турбовинтовые и |

Турбореактивные |

|

|

поршневые |

||

Наименование |

двигатели |

||

двигатели |

|||

|

|||

оборудования |

|

||

Удельная площадь в м3 |

|||

|

|||

Камера для подогрева |

10-25 |

15-25 |

|

двигателей |

|||

|

|

||

Стенд для монтажа |

10-25 |

15-25 |

|

двигателей |

|||

|

|

||

Стенд сборки винтов |

25-50 |

- |

|

Стенд балансировки винтов |

15-30 |

- |

|

Столы верстаки |

10 |

10 |

|

Прочее оборудование |

|

|

|

(прокачивающие установки, |

5 |

5 |

|

шкафы и т.п.) |

|

|

|