3285

.pdfЛЕКЦИЯ 6

Воснове известных методов уменьшения и устранения сварочных напря-

жений и деформаций лежат три принципа, на основании которых и построены различные технологические приемы:

1. Уменьшение величины пластической деформации укорочения в процессе нагрева и уменьшение объема металла, участвующего в пластической деформации, достигается регулированием термического воздействия, например уменьшением погонной энергии сварки, искусственным охлаждением, уменьшением количества сварных швов и их сечения, предварительным подогревом, растяжением металла в процессе сварки в зоне нагрева и др.

Во всех этих случаях либо уменьшается пластическая деформация укорочения, возникающая в процессе нагрева, либо сокращается объем пластически деформированного металла;

2. Пластическое деформирование металла в зонах, где возникли пластические деформации укорочения.

Видеальном случае, при достижении равенства тех и других, величина остаточных деформаций оказывается равной нулю. Приемами, основанными на этом принципе, являются проковка, прокатка, растяжение после сварки, изгиб, закрепление в приспособлениях, высокий термический отпуск.

Во всех этих случаях, либо в процессе сварки, либо чаще после сварки создается пластическая деформация, уменьшающая остаточные деформации укорочения;

3. Компенсация возникающих деформаций путем создания предварительных деформаций противоположного знака.

Например, предварительный пластический изгиб перед сваркой, симметричное расположение швов, рациональная последовательность сборки и сварки, термическая правка, создающая укорочение металла в необходимых зонах и др.

Все эти методы можно условно подразделить на две группы: 1) методы уменьшения остаточных напряжений; 2) методы уменьшения сварочных деформаций.

Взависимости от назначения конструкции в одних случаях основное внимание уделяется уменьшению остаточных напряжений, в других — деформаций. Разумеется, при изменении величины остаточных деформаций изменяется

инапряженное состояние.

6.2. УМЕНЬШЕНИЕ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ

Все методы уменьшения остаточных напряжений также можно разделить на две группы:

1)уменьшение сварочных напряжений в процессе изготовления сварных конструкций;

2)уменьшение напряжений в готовых узлах и конструкциях.

61

СПОСОБЫ УМЕНЬШЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ И ДЕФОРМАЦИЙ В СВАРНЫХ КОНСТРУКЦИЯХ

6.2.1. Снижение сварочных напряжений в процессе изготовления конструкций

Учитывая, что причиной возникновения сварочных напряжений является неравномерный нагрев сварного соединения, вследствие чего расширение и усадка металла в высокотемпературной зоне протекает в стесненных условиях, основным направлением снижения сварочных напряжений следует считать способы, способствующие уменьшению неравномерности распределения температуры в изделии.

Для этой цели применяют предварительный и сопутствующий подогревы. Более равномерный нагрев и охлаждение сварного соединения обеспечивают также порядок наложения швов и направление сварки каждого участка шва или слоя (при многопроходной сварке).

Предварительный и сопутствующий подогревы Дополнительный нагрев свариваемых деталей и узлов обеспечивает более

равномерные расширение и усадку металла, а также понижает предел текучести металла в процессе сварки.

Применяют предварительный (перед сваркой) и сопутствующий нагревы свариваемых изделий.

Предварительный подогрев (общий) осуществляют в термических печах (малогабаритные детали и узлы) или местный — с помощью нагрева ацетиленокислородным пламенем индукционным нагревом и электрическими нагревателями в зоне сварки.

Установлено, что при подогреве до температуры 200оС остаточные напряжения, по сравнению со сваркой без подогрева, снижаются почти на 30 %. Более высокая температура подогрева дает еще более благоприятные результаты. Температура предварительного подогрева зависит от химического состава и толщины свариваемого металла, а также от жесткости конструкции (при малой жесткости высокотемпературный подогрев может привести к недопустимым короблениям).

Предварительный подогрев влияет и на скорость охлаждения металла в высокотемпературной зоне сварного соединения. А скорость охлаждения, в свою очередь, определяет протекание структурных превращений в твердом металле — в шве и околошовной зоне (в частности, образования закалочных структур).

В связи с этим, чем больше углерода и легирующих элементов в стали, чем больше толщина свариваемого металла и жесткость конструкции, тем до более высокой температуры необходимо подогревать свариваемые элементы. На практике температура предварительного подогрева находится в интервале

150—500оС.

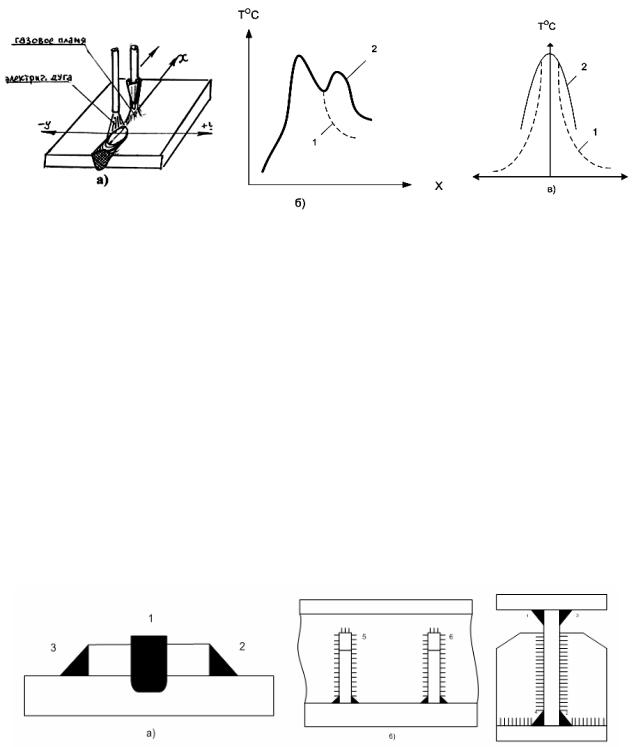

Сопутствующий (местный) подогрев осуществляют в процессе сварки с помощью источника подогревающего тепла, движущегося перед сварочной дугой (газовое пламя, электрическая дуга, индуктор ТВЧ и др. — рис. 6.1).

62

ЛЕКЦИЯ 6

Рис. 6.1. Сварка с сопутствующим подогревом: а — схема процесса; б — распределение температуры вдоль шва; в — поперек шва

П о р я д о к н а л о ж е н и я ш в о в и н а п р а в л е н и е с в а р к и

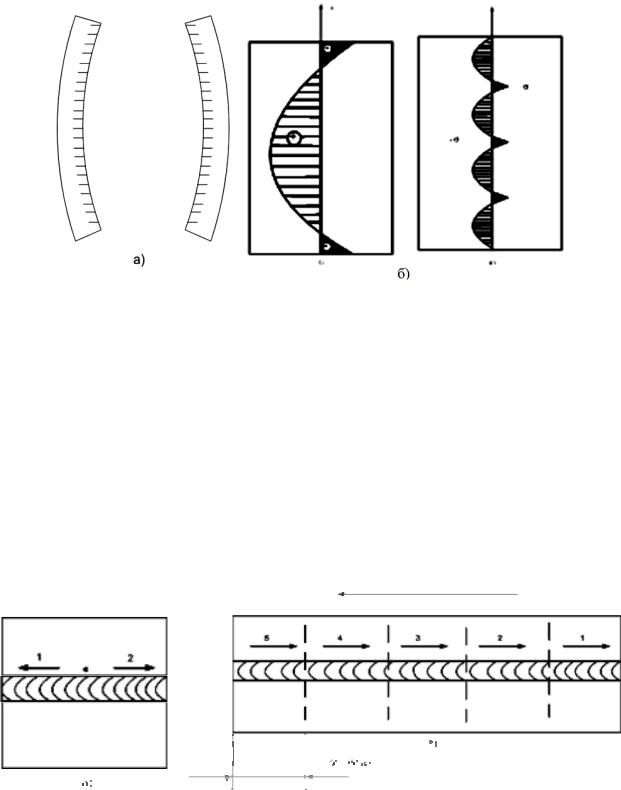

Порядок наложения швов. Для уменьшения величины остаточных напряжений необходимо укладывать швы в такой последовательности, при которой обеспечивается более равномерный нагрев изделия и возможно большая свобода перемещения свариваемых элементов в процессе сварки. Например, если в соединении имеются стыковые и валиковые (нахлесточные) швы, то в первую очередь укладывают стыковые швы, имеющие большую усадку, а затем выполняют валиковые нахлесточные швы (рис. 6.2, а).

В двутавровых балках приварка ребер жесткости, косынок, накладок, увеличивающих жесткость изделия и затрудняющих свободу перемещения элементов в процессе сварки, производится в последнюю очередь (рис. 6.2, б).

Рис. 6.2. Порядок выполнения стыковых и нахлесточных швов (а) и сварки двутавровых балок (б)

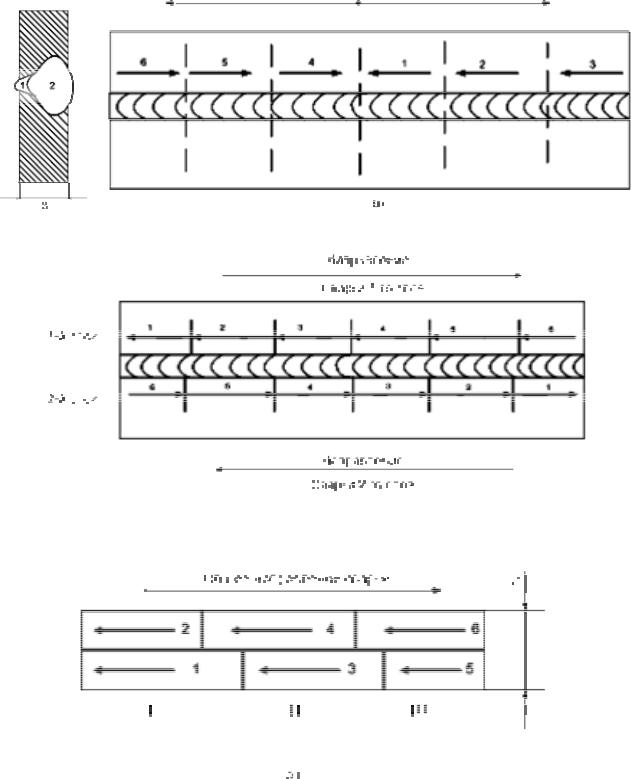

Направление сварки. При сварке протяженных швов напроход свариваемые листы вследствие продольного укорочения при остывании стремятся согнуться, как показано на рис. 6.3, а.

При этом в центральной зоне сварного соединения возникают продольные растягивающие напряжения, которые в сочетании с поперечными растягиваю-

63

СПОСОБЫ УМЕНЬШЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ И ДЕФОРМАЦИЙ В СВАРНЫХ КОНСТРУКЦИЯХ

щими напряжениями могут привести к значительному снижению пластичности металла и к появлению трещин.

Рис. 6.3. Распределение сварочных напряжений при сварке напроход (а) и при разбивке шва на участки (б)

Металл наиболее пластичен при одноосном нагружении, а двухосное и тем более трехосное нагружение резко снижают пластичность металла и повышают вероятность хрупкого разрушения. Поэтому вероятность появления трещин в сварном соединении от сварочных напряжений возрастает с увеличением толщины свариваемых элементов.

Для уменьшения величины сварочных напряжений рекомендуется сварку выполнять от середины к краям (рис. 6.4, а), а при укладке протяженных швов разбивать шов на участки длиной 150—350 мм так, чтобы к началу сварки следующего участка температура металла в зоне сварки была в преде-

лах 200—300 оС.

.

Рис. 6.4. Способы укладки швов:

а— при однопроходной сварке для швов небольшой длины;

б— при выполнении протяженных швов

64

ЛЕКЦИЯ 6

Рис. 6.4 (окончание). Способы укладки швов:

в — при выполнении протяженных швов; г — обратноступенчатый способ укладки двухслойного шва; д — способ «двойного слоя»

При сварке элементов большой толщины (многопроходных швов) при меняют укладку швов «горкой» и «каскадом» (рис. 6.5).

65

СПОСОБЫ УМЕНЬШЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ И ДЕФОРМАЦИЙ В СВАРНЫХ КОНСТРУКЦИЯХ

а) |

б) |

в)

г)

Рис. 6.5. Укладка многопроходных швов:

а— поперечное сечение одностороннего трехслойного шва;

б— заполнение одностороннего шва «каскадом»;

в— поперечное сечение двухстороннего многослойного шва;

г— заполнение многослойного шва «горкой»

66

|

|

ЛЕКЦИЯ 6 |

|

6.2.2. Уменьшение сварочных напряжений |

|

||

в готовых узлах и конструкциях |

|

||

Т е р м и ч е с к и е с п о с о б ы |

|

||

Наиболее эффективным методом уменьшения остаточных напряжений яв- |

|||

ляется общий высокий отпуск. Высокий отпуск является практически единст- |

|||

венным методом, когда одновременно с уменьшением напряжений происходит |

|||

восстановление пластичности металла, снижение структурных напряжений по |

|||

всему объему металла сваркой конструкции. В случае необходимости остаточ- |

|||

ные напряжения можно снизить на 85—90 % от исходных значений. |

|

||

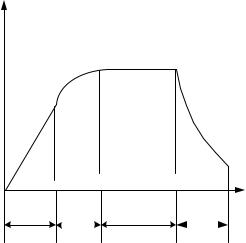

Высокий отпуск состоит из 4 ста- |

TOC |

|

|

дий: нагрева, выравнивания температур |

|

|

|

по длине и сечению сварного узла, вы- |

|

|

|

держки и охлаждения (рис. 6.6). |

|

|

|

Продолжительность нагрева и вы- |

|

|

|

равнивания температур зависит от раз- |

|

|

|

меров сечения деталей. Продолжитель- |

|

|

|

ность выдержки при температуре от- |

|

|

|

пуска зависит как от структурных из- |

|

τ |

|

менений при восстановлении пластич- |

|

|

|

ности, утраченной в результате закалки, |

выравн |

охлажд |

|

деформационного старения и наклепа |

Нагрев ивание выдержка |

ение |

|

металла, так и от необходимой степени |

Рис. 6.6. Термический цикл |

||

снижения остаточных напряжений. |

|||

при проведении высокого отпуска: |

|||

Экспериментальные данные пока- |

|||

Т — температура; t — время |

|||

зывают, что при температуре отпуска |

|

|

|

650—680оС пластичность низкоуглеродистых сталей полностью восстанавли- |

|||

вается в течение 2—3 часов. Снижение остаточных напряжений продолжается |

|||

и после двухчасовой выдержки, но процесс этот протекает очень медленно. По- |

|||

этому в большинстве случаев время выдержки назначают в зависимости от не- |

|||

обходимой степени снижения напряжений. Чем ответственнее изделие, тем |

|||

меньше должна быть величина остаточных напряжений, тем более длительной |

|||

должна быть выдержка при температуре отпуска. |

|

||

Многолетняя заводская практика выработала нормативы для продолжи- |

|||

тельности выдержки при отпуске в зависимости от толщины наиболее массив- |

|||

ных элементов конструкций — 1 час на 20—50 мм толщины. |

|

||

Если требуется значительное снижение остаточных напряжений, то его бо- |

|||

лее эффективно можно достигнуть некоторым увеличением температуры от- |

|||

пуска (на 20—50оС), а не увеличением времени выдержки. |

|

||

Эксперименты показывают, что повышение температуры отпуска на 30— |

|||

50оС дает больший эффект, чем дополнительная выдержка в течение 10— |

|||

15 часов. |

|

|

|

67

СПОСОБЫ УМЕНЬШЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ И ДЕФОРМАЦИЙ В СВАРНЫХ КОНСТРУКЦИЯХ

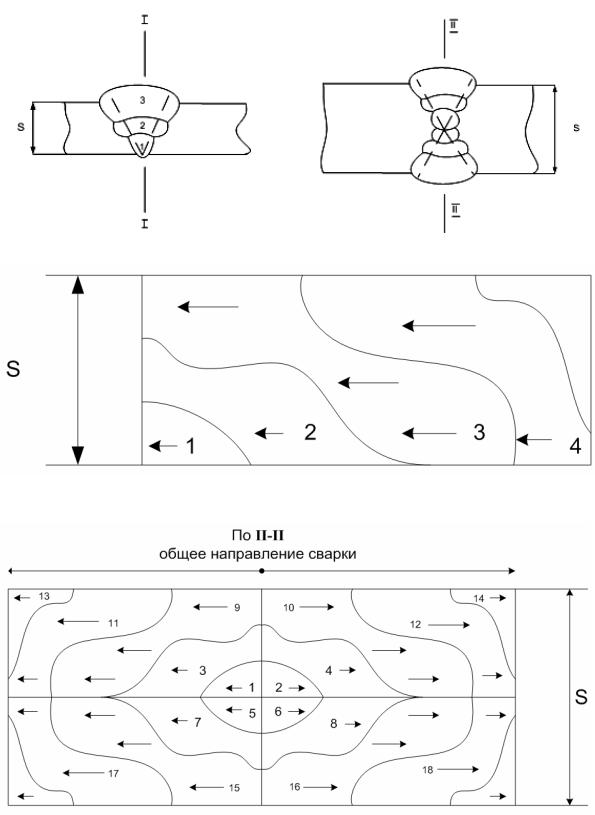

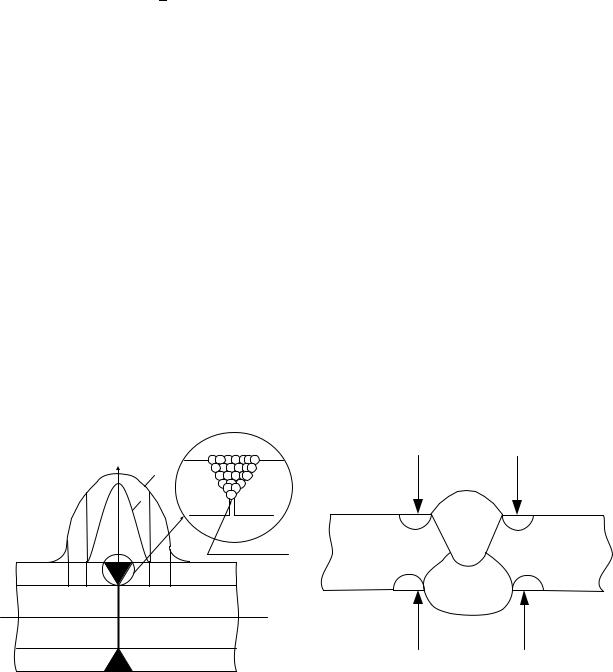

Местный отпуск отличается от общего обычно средствами, с помощью которых осуществляется нагрев, а также тем, что при местном отпуске нагревается до заданной температуры лишь часть сварной конструкции. Недостатком этого способа является то, что при остывании неравномерно нагретой детали возникают вновь остаточные напряжения, величина которых зависит от жесткости детали и распределения температуры в ней. Основное назначение местного отпуска заключается в восстановлении пластических свойств металла в зоне сварки и повышении сопротивляемости разрушениям. При местном отпуске необходимо стремиться к тому, чтобы вновь возникающие остаточные напряжения были минимальны и находились вдали от зоны с концентраторами напряжений. Например, если при местном отпуске кольцевого стыка трубы концентрированным источником нагревалась узкая зона (рис 6.7, кривая 1), то при остывании, как и при сварке, вновь будет возникать изгиб трубы с растяжением в корне шва. При нагреве менее концентрированным источником (кривая 2) остаточные напряжения при остывании будут возникать в основном на некотором удалении от шва в местах максимальных температур (заштрихованные зоны), а не в корне шва.

Разновидностью местного отпуска с целью снижения сварочных напряжений является поверхностное подплавление металла в околошовной зоне с помощью дуги с неплавящимся вольфрамовым электродом, горящей в среде аргона (рис 6.8).

Рис. 6.7. Распределение температур при местном отпуске сварных соединений

Рис. 6.8. Высокотемпературный электродуговой нагрев околошовной зоны (стрелками показаны обрабатываемые зоны)

При этом в зоне нагрева переход металла в жидкое и пластическое состояние сопровождается термическим расширением, которое направлено против растягивающих напряжений в шве. Нагрев металла в околошовной зоне до температуры выше плавления естественно приводит к возникновению остаточных напряжений в этой зоне. Но напряжения от дополнительного нагрева значительно меньше сварочных, т. к. объем расплавляемого металла при этом не-

68

ЛЕКЦИЯ 6

сравненно меньше объема металла шва. Обработка сварных соединений оплавлением участков околошовной зоны позволяет уменьшить остаточные сварочные напряжения на 60—70 %.

М е х а н и ч е с к и е м е т о д ы у м е н ь ш е н и я о с т а т о ч н ы х н а п р я ж е н и й

Все эти методы (проковка, прокатка, вибрационная обработка сварных соединений) основаны на создании пластической деформации металла в зоне максимальных остаточных напряжений. Механические методы вызывают сравнительно неравномерное уменьшение напряжений.

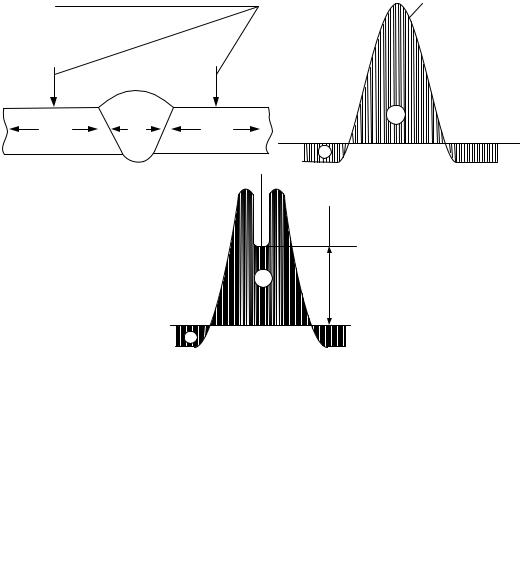

Проковка металла производится непосредственно после сварки по горячему металлу или после остывания. Благодаря осадке металла в направлении удара происходит его расширение в двух других направлениях. Растягивающие напряжения при этом снижаются до σcв (рис. 6.9), а при больших пластических деформациях даже переходят в сжимающие Снятие сварных напряжений путем проковки во избежание надрывов проводят в процессе остывания металла при температурах либо выше 450 оС, либо при 150 оС и ниже, т. к. в интервале 450—200 оС сталь обладает пониженной пластичностью. При многослойной сварке после выполнения корневого шва проковывают все последующие слои

σсв

+

-

Рис. 6.9. Изменение остаточных напряжений в металле шва при пластической деформации металла в околошовной зоне:

σсв – растягивающие остаточные напряжения в шве; σсм – растягивающие пластические деформации при механической обработке околошовной зоны; σсв –остаточные напряжения в шве после механической обработки околошовной зоны

69

СПОСОБЫ УМЕНЬШЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ И ДЕФОРМАЦИЙ В СВАРНЫХ КОНСТРУКЦИЯХ

6.3. СПОСОБЫ УМЕНЬШЕНИЯ СВАРОЧНЫХ ДЕФОРМАЦИЙ И ПЕРЕМЕЩЕНИЙ

6.3.1. Виды сварочных деформаций

Под действием сварочных напряжений изделие изменяет первоначальные размеры и форму — деформируется. Деформации сварных конструкций подразделяются на следующие виды:

−временные и остаточные;

−местные и общие;

−плоскости и вне плоскости листа.

Временными деформациями называются деформации, величина которых изменяется с течением времени. Они возникают в сварном соединении в процессе сварки при нагреве и охлаждении металла. Так как температура в сварном соединении зависит от координаты точки, в которой замеряют температуру, и изменяется во времени, то и деформации в различных точках изделия изменяются с течением времени.

Остаточные (сварочные) деформации — это изменение размеров и пер-

воначальной формы сварной конструкции после полного охлаждения металла до температуры окружающей среды.

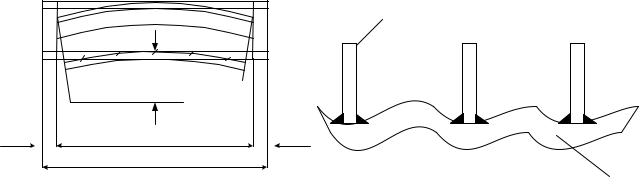

Общие деформации связаны с изменением габаритных размеров изделия (укорочение) и искривлением осей конструкции (рис. 6.10, а).

Рис. 6.10. Общие (а) и местные (б) деформации: Lo и Lсв – длина балки до и после сварки;

∆lo – Lсв – величина укорочения балки в результате сварочных деформаций

Местные деформации относятся к отдельным элементам изделия и проявляются в виде волнистости (см. рис. 6.10 ), выпучин, «хлопунов» (рис.6.11), грибовидности полок (рис. 6.11, в) и угловых деформаций (рис. 6.11, г).

70