3285

.pdf

ЛЕКЦИЯ 3

Рис. 3.5. Зависимость напряжения на дуге Uд от ее длины lд

Сопоставляя выражения для Uд через падение напряжения в трех упомянутых зонах дуги и учитывая, что Uст = blcт, можно записать

Uд = Ua + Uk + Uст = а + blст,

следовательно, а = Uк + Ua есть сумма падения напряжений в прикатодной и прианодной областях.

При стабильном дуговом разряде между электродами из конкретных материалов и постоянном составе газового промежутка между силой и плотностью в катодном пятне, напряжением и длиной дуги, а также температурой столба дуги устанавливается определенное соотношение, т. е.

Uд = ∫(Iд,lд); Tд = ∫(Uэф); Uд = ∫(Т) и т. д.

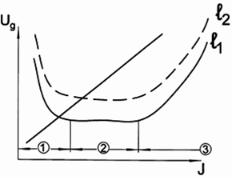

Зависимость между напряжением и силой тока в дуге называется стати-

ческой вольтамперной характеристикой дуги (ВАХ).

Электрическая дуга, в отличие от металлического проводника, является нелинейным электрическим проводником

(рис. 3.6).

Напряжение в электрической цепи на концах цепи на концах металлического проводника определяется в соответствии с законом Ома: U = I R.

Если же принимать во внимание изменение электросопротивления проводника из-за выделения джоулева тепла, то зависимость напряжения от тока в металлическом проводнике представляет собой прямую, в которой 1 — металлический проводник U = I R l1, и l2 — электрическая дуга дугой l1 < l2.

Всварочной дуге ее электрическое сопротивление зависит от количества заряженных частиц в дуге (от количества электронов и ионов). Чем больше этих частиц, тем меньше ее электросопротивление.

Ввольтамперной характеристике дуги в связи с этим выделяются три характерные зоны (см. рис. 3.6). В первой зоне с увеличением тока напряжение па-

дает, дуга имеет падающую ВАХ (∂Uд /∂I < 0). Это связано с тем, что при сварке на небольших токах увеличение тока приводит к росту площади катодного пятна и увеличению числа заряженных частиц в дуге. Поэтому электросопротивление дуги уменьшается, а следовательно, и падает напряжение (Uд = Iд Rд).

Во второй зоне темпы увеличения тока и уменьшения электросопротивления дуги сравниваются, поэтому Uд =IR = Const, т. е. напряжение не зависит от величины сварочного тока (∂Uд/∂I=0), дуга имеет жесткую ВАХ.

31

ФИЗИЧЕСКИЕ ПРОЦЕССЫ В СВАРОЧНОЙ ДУГЕ

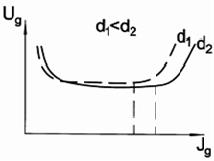

В третьей зоне, когда площадь катода занимает все сечение электрода, а столб дуги имеет максимальное число заряженных частиц, электросопротивление дуги зависит от величины тока и дуга ведет себя как металлический проводник, ее вольтамперная характеристика приобретает возрастающий характер. Чем меньше диаметр электродной проволоки, тем раньше (при меньшей силе тока) дуга приобретает возрастающую ВАХ (рис. 3.7)

Дуга с падающей вольтамперной харак-

теристикой характерна для ручной дуговой сварки обмазанными электродами, когда величина сварочного тока ограничена из-за

опасности оплавления обмазки по длине электрода. Падающую характеристику имеет также дуга при аргонодуговой сварке неплавящимся вольфрамовым электродом, когда величина тока ограничена из-за опасности катастрофического износа и разрушения электрода.

Жесткую вольтамперную характеристику имеет дуга при автоматической и полуавтоматической сварке под слоем флюса, при диаметре электродной проволоки 2,5—3,5 мм и величинах тока от 500 до 1000 А.

Возрастающая ВАХ характерна для способов и режимов сварки при высоких плотностях тока и степени ионизации столба дуги. Таким условиям отвечают полуавтоматическая и автоматическая сварка плавящимся электродом в среде защитных газов и сварка сжатой дугой (плазменная сварка).

При полуавтоматической и автоматической сварке в аргоне или углекислом газе применяется сварочная проволока малого диаметра (0,8—2,0 мм) при величине тока 80—420 А.

Высокая плотность тока (I/Fэ, где Fэ = πdэ/4 — сечение электрода), а также обжатие столба дуги холодным защитным газом обеспечивают высокую степень ионизации дугового промежутка.

При плазменной сварке нагрев свариваемого изделия осуществляется искусственно сжатой дугой, столб которой имеет значительно более высокую температуру, чем свободно горящая дуга. Обжатие столба дуги осуществляется различными способами: соответствующей конструкцией горелки, обеспечивающей охлаждение струей газа периферийных участков столба дуги и его сжатие с помощью электромагнитного поля. Эти способы позволяют получить дуговую плазму с температурой выше 50000 К.

3.4. ОСОБЕННОСТИ ГОРЕНИЯ ДУГИ НА ПЕРЕМЕННОМ ПОЛЕ

Дуговой разряд при переменном токе имеет некоторые особенности. К ним относятся:

32

ЛЕКЦИЯ 3

1)наличие паузы в горении дуги при смене полярности;

2)различная эмиссионная способность электрода и изделия.

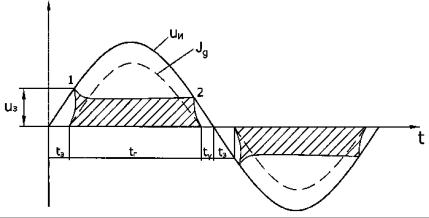

Паузы в горении дуги при сварке на переменном токе связаны с тем, что при синусоидальном изменении напряжения источника питания Uи (рис. 3.8) дуговой разряд будет возбуждаться в каждый полупериод только тогда, когда напряжение источника достигнет величины, достаточной для его зажигания (Uз). Дуга будет гореть до тех пор, пока напряжение источника будет оставаться больше, чем напряжением горения дуги (точка 2).

Рис. 3.8:

Uи — напряжение источника тока; Uд — напряжение сварочной дуги;

Iд — величина тока в дуге; t3 и ty — время зажигания и угасания дуги; tг — время горения дуги

Таким образом, в каждый полупериод существует время t4 + t3, когда дуговой разряд отсутствует. В это время происходит деионизация газов в дуговом промежутке, снижается температура дуги и электропроводность столба дуги. Если перерыв в горении дуги достаточно большой, то в следующий полупериод дуговой разряд может вообще не возбудиться.

Для повышения стабильности горения дуги используются несколько способов, одним из которых является введение в состав флюсов и электродных покрытий легкоионизирующих элементов.

При этом уменьшается время t3 и ty и снижается величина напряжения для зажигания дуги (Uз).

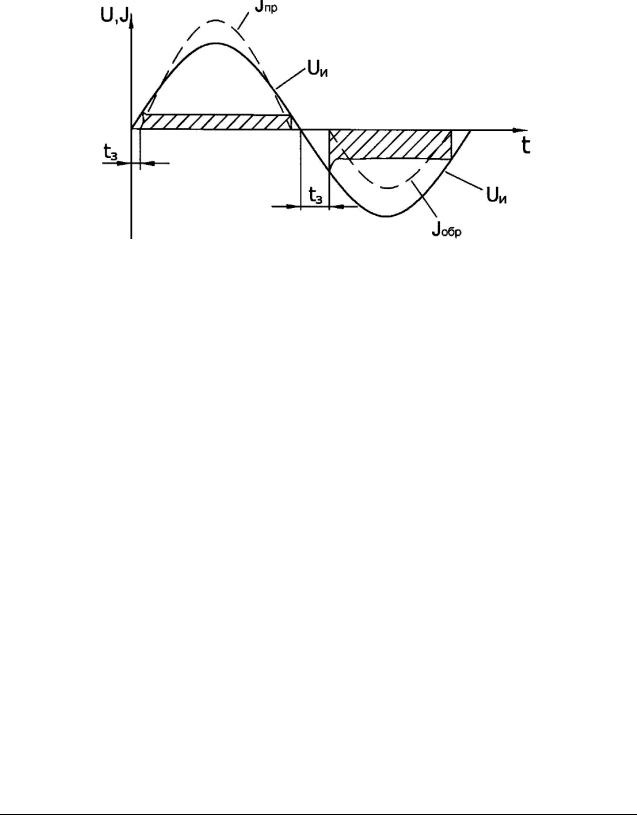

Вторая особенность дугового разряда на переменном поле обусловлена различными эмиссионными свойствами электрода и свариваемой детали. Особенно это сильно проявляется при сварке вольфрамовым электродом в инертных газах алюминиевых сплавов.

Когда катодом является вольфрамовый электрод, температура которого приближается к 4000 оС, осуществляется мощная электронов, напряжение на дуге низкое, а амплитудное значение тока высокое (рис. 3.9).

Когда катодом является деталь, температура сварочной ванны намного ниже температуры вольфрамового электрода, поэтому плотность электронов, вылетающих из жидкого металла, резко снижается, электропроводность дуги

33

ФИЗИЧЕСКИЕ ПРОЦЕССЫ В СВАРОЧНОЙ ДУГЕ

тоже соответственно понижается. При этом напряжение для поддержания горения дуги требуется более высокое.

Рис. 3.9

Время горения и величина сварочного тока обратной полярности меньше, чем прямой.

Это обстоятельство влияет на качество сварки,особенно при сварке алюминиевых сплавов, у которых очистка поверхности деталей в зоне сварки осуществляется катодным распылением во время горения дуги на обратной полярности.

3.5. ТЕМПЕРАТУРА В СВАРОЧНОЙ ДУГЕ

Температура на торцах электродов в активных пятнах дуги в связи с большой локализацией электрической, а следовательно, и тепловой энергии весьма высока и может достигать температуры кипения материала электрода.

Температура столба дуги (дуговой плазмы) определяется составом газового промежутка (т. е. эффективным потенциалом газовой смеси Uэф), величиной сварочного тока, степенью сжатия дуги, величиной общего давления среды, в которой горит дуга.

Согласно данным К. К. Хренова, температура столба дуги для средней величины тока определяется соотношением Тcт ≈ 800 Uэф. Введение в дугу эле-

ментов, снижающих эффективный потенциал ионизации, приводит к понижению температуры (табл. 6).

|

|

|

|

Таблица 6 |

|

|

|

|

|

|

|

Состав газа |

Воздух |

Пары Na2CO3 |

Пары К2СО3 |

|

|

Температура, К |

6100 ±200 |

4800 ±200 |

4300 |

±200 |

|

34

ЛЕКЦИЯ 3

Температура дуги повышается с увеличением плотности тока. При больших плотностях тока (например, при сварке под флюсом температура столба дуги Тст ≈1000 Uэф).

3.6. ЭНЕРГЕТИЧЕСКИЕ ХАРАКТЕРИСТИКИ СВАРОЧНОЙ ДУГИ. ОБЩИЕ ТРЕБОВАНИЯ К СВАРОЧНЫМ ИСТОЧНИКАМ ТЕПЛА

Сварка плавлением осуществляется местным нагревом с помощью локального источника тепла до температуры, превышающей температуру плавления свариваемого металла.

В целях наиболее эффективного использования тепла для выполнения сварочной операции необходимо обеспечить максимально локализованный его ввод, чтобы свариваемый металл довести до температуры плавления в минимально возможном объеме.

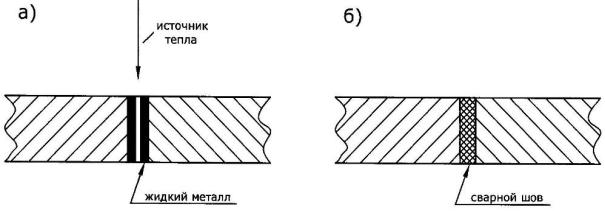

Идеальный вариант нагрева деталей — расплавление свариваемых кромок с минимальным слоем жидкого металла (рис. 3.10).

Рис. 3.10. Образование сварного соединения при нагреве высококонцентрированным источником тепла:

а— при расплавлении свариваемых кромок; б — после остывания (после кристаллизации)

Втаком сварном соединении ширина зоны расплавления очень мала и, следовательно, размеры зоны изменения свойств металла будут минимальны. Однако реальные, наиболее употребляемые источники тепла — газовое пламя и электрическая дуга — такой сосредоточенностью ввода тепла не обладают. Наиболее близки к идеальному нагреву, как это будет показано ниже, электронный и лазерный луч, обладающие высокой концентрацией энергии в пространстве.

Вторым требованием, предъявляемым к сварочному источнику тепла, является необходимость использования высокотемпературного источника. Это связано с тем, что тепло всегда передается от более нагретого к менее нагретому. Интенсивность этой теплопередачи согласно закону Ньютона пропорциональна разности температур источника тепла и нагреваемого тела:

q = α (Ти - Тме), |

(4.1) |

35

ФИЗИЧЕСКИЕ ПРОЦЕССЫ В СВАРОЧНОЙ ДУГЕ

где q — плотность теплового потока Дж/м2с; α — теплопроводность на границе «источник — металл»; Ти и Тме — температура источника тепла и металла соответственно.

Чем больше разность (Ти — Тме), тем больше плотность теплового потока от источника тепла к свариваемому металлу, тем выше интенсивность теплопередачи и тем выше производительность процесса сварки (табл. 7).

Согласно таблице 7 интенсивность нагрева стали свободной и сжатой дугой соответственно в 2,7 и 10 раз выше, чем при нагреве ацетиленокислородным пламенем.

Таблица 7

Сравнение некоторых сварочных источников тепла по их интенсивности нагрева стали (Тме — Тпл)

Источник |

Температура |

Разность |

|

|

сварочного тепла |

источника |

(Ти-Тме) Тме = 1530 оС |

|

|

Ацетилено-кислородное |

3200 |

1670 |

1,0 |

|

пламя |

||||

|

|

|

||

Свободная |

6000 |

4470 |

2,7 |

|

сварочная дуга |

||||

|

|

|

||

Сжатая дуга |

20000 |

16800 |

10 |

|

|

|

|

|

3.7. МОЩНОСТЬ ДУГИ.

КОЭФФИЦИЕНТ ПОЛЕЗНОГО ДЕЙСТВИЯ ИСТОЧНИКА СВАРОЧНОГО ТЕПЛА

Полная тепловая мощность сварочной дуги пропорциональна произведению силы сварочного тока на натяжение на дуге:

qо = k U I,

где k — коэффициент, зависящий от размерности q.

Например, если q измеряется в калориях в секунду, то k = 0,24. Выделяемая дугой тепловая энергия не вся поступает в свариваемое изде-

лие. Часть ее расходуется на нагрев сварочных приспособлений, защитного газа, флюса, на световое и тепловое излучение. Количество тепловой энергии, используемой при сварке, qо зависит от способа введения тепла в свариваемое изделие, то есть от способа сварки, и определяется так называемым коэффициентом полезного действия КПД источника тепла ηи. КПД источника η= qэ/qо показывает, какая доля от полной тепловой мощности источника (qо) вводится в свариваемое изделие. Тогда количество тепла, вводимого в изделие в единицу времени (эффективная тепловая мощность источника qэ), будет равно qэ = ηп qо (табл. 8).

36

ЛЕКЦИЯ 3

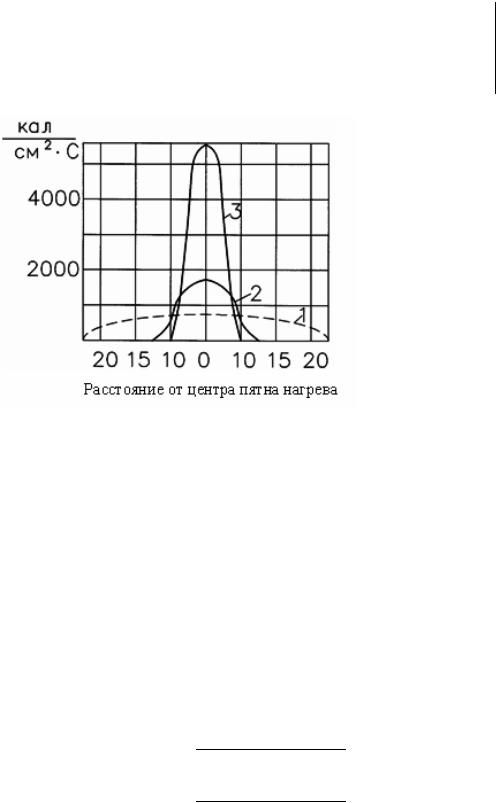

Нагрев свариваемого металла при электродуговой сварке осуществляется в активном пятне (анодном или катодном) дуги. При этом наибольшее количество тепла вводится в центре дуги (рис. 3.11).

Таблица 8 Табличные значения для некоторых способов дуговой сварки

Способ |

Сварка неплавящимся |

Ручная дуговая |

Автоматическая |

|

сварка обмазанными |

сварка |

|||

сварки |

электродом в аргоне |

|||

|

|

электродами |

под флюсом |

|

ηи |

0,45—0,7 |

0,75—0,85 |

0,75—0,9 |

Рис. 3.11. Распределение плотности теплового потока по пятну нагрева: 1 — пламя; 2 — дуговая сварка неплавящимся вольфрамовым электродом; 3 — автоматическая сварка под флюсом

Н. Н. Рыкалин показал, что плотность теплового потока в зависимости от r (расстояние от центра пятна нагрева) определяется выражением

q2 = qmax e−kr2 ,

где qmaх — максимальная плотность теплового потока в центре пятна нагрева в кал/см2с (или Дж/м2с); q2 — плотность теплового потока на расстоянии r; k — коэффициент сосредоточенности вводимого тепла, зависящий от размеров и тепловыделения источника нагрева (табл. 9).

|

|

Таблица 9 |

|

|

qmaх, кал/см2с |

|

|

Источник тепла |

K, см-2 |

||

Пламя |

50—122 |

0,39—0,17 |

|

37

ФИЗИЧЕСКИЕ ПРОЦЕССЫ В СВАРОЧНОЙ ДУГЕ

Дуга с неплавящимся W-электродом |

500—600 |

6—14 |

Автоматическая сварка под флюсом |

6000 |

6—10 |

Таким образом, сосредоточенность тепловвода дуги в 15—50 раз превосходит сосредоточенность ацетиленокислородного пламени.

3.8. СИЛОВОЕ ВОЗДЕЙСТВИЕ ДУГИ НА СВАРОЧНУЮ ВАННУ. ВЛИЯНИЕ МАГНИТНЫХ ПОЛЕЙ НА СВАРОЧНУЮ ДУГУ

Сварочная дуга оказывает механическое воздействие на жидкий металл сварочной ванны за счет давления струи газов — продуктов сгорания и разложения электродной обмазки (при ручной дуговой сварке), давления газов в пузыре, образуемом жидким шлаком (при сварке под флюсом), или струи защитных газов (при сварке в аргоне или углекислом газе). Кроме того, в дуге создается электромагнитное давление на расплав, которое пропорционально квадрату величины силы тока I : P = k I2, где k — коэффициент г/А2

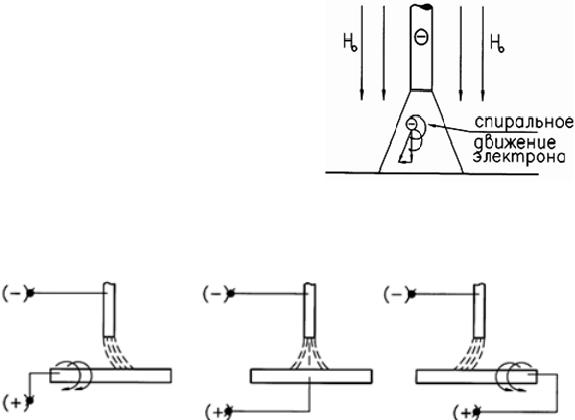

Как и во всяком проводнике с током, вокруг дуги образуется магнитное поле. Продольная составляющая этого поля Но придает потоку заряженных частиц

вращательное движение — вращает дугу |

|

||

(рис. 3.12). При плавящемся электроде |

|

||

продольная |

составляющая |

магнитного |

|

поля оказывает значительное влияние на |

|

||

отрыв капель от электрода и их перенос |

|

||

через дугу. |

|

|

|

При |

взаимодействии |

магнитного |

|

поля сварочной дуги с внешними маг- |

|

||

нитными полями, возникающими вокруг |

|

||

свариваемых деталей или вокруг токо- |

|

||

проводящих проводов, дуга отклоняется |

Рис. 3.12 |

||

от оси электрода (так называется маг- |

|

||

нитное дутье) (рис. 3.13).

Рис. 3.13. Влияние внешнего магнитного поля на дугу в зависимости от места токоподвода

38

ЛЕКЦИЯ 3

Магнитное дутье проявляется при сварке на постоянном токе и из-за отклонения дуги может привести к образованию дефектов в виде подрезов и непроваров.

При сварке на переменном токе магнитное дутье значительно слабее. Контрольные вопросы

1.Какие условия определяют возможность стабильного горения дуги? Что такое эмиссия электронов и ионизация газов?

2.Перечислите виды эмиссии электронов и условия их осуществления.

3.Как протекает ионизация молекул и атомов в дуговом промежутке? Назовите виды ионизации.

4.Что такое потенциал ионизации? От чего он зависит? Что такое эффективный потенциал ионизации?

5.Расскажите о строении электрической дуги.

6.От чего зависит напряжение на дуге?

7.Что такое вольтамперная характеристика дуги?

8.Каким способам дуговой сварки соответствуют дуги с падающей, жесткой и возрастающей характеристикой?

9.Перечислите факторы, влияющие на температуру столба дуги.

10.Назовите основные требования, предъявляемые к сварочным источникам тепла.

11.От чего зависит полная тепловая мощность сварочной дуги?

12.Что такое коэффициент полезного действия сварочного источника? Сравните коэффициент полезного действия дуги при сварке неплавящимся электродом в защитных газах, при сварке штучными электродами и при автоматической сварке под флюсом.

13.Как распределяется тепловой поток по пятну нагрева? Что такое коэффициент сосредоточенности источника тепла?

14.Как влияет продольное и поперечное магнитные поля на сварочную

дугу?

39

ЛЕКЦИЯ 4 ТЕПЛОВЫЕ ПРОЦЕССЫ ПРИ СВАРКЕ ПЛАВЛЕНИЕМ.

ОБРАЗОВАНИЕ СВАРНОГО СОЕДИНЕНИЯ. СТРОЕНИЕ СВАРНОГО СОЕДИНЕНИЯ

4.1. ТЕПЛОВЫЕ ПРОЦЕССЫ ПРИ СВАРКЕ ПЛАВЛЕНИЕМ

Как уже отмечалось, для соединения заготовок или изделий с помощью сварки плавлением необходим концентрированный ввод тепла в свариваемое изделие. Иными словами, необходимы и высококонцентрированные источники тепла. Одним из таких источников, широко применяемых на практике, как уже упоминалось, является электрическая дуга.

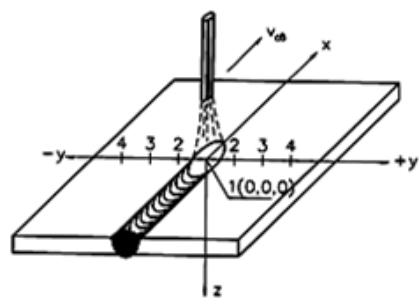

Электрическая дуга, перемещаемая вдоль линии соединения деталей, является подвижным источником тепла. Скорость перемещения дуги вдоль линии соединения называется скоростью сварки (Vсв).

Температурное поле в свариваемом металле (распределение температур в изделии) зависит от расстояния данной точки до источника тепла и меняется во времени, т. е. Т = f (х, у, z, t).

Рассмотрим распределение температуры в свариваемом металле при сварке двух пластин встык. В связи с малой толщиной пластины (до 5 мм) можно считать, что пластина прогревается на всю толщину равномерно, т. е.

∂Т/ ∂z = 0 (рис. 4.1).

Рис. 4.1. Схема электродуговой сварки

Здесь начало координат (точка 0) связано с подвижным тепловым источником, в нашем случае — с центром ввода тепла сварочной дуги.

40