2733

.pdfкритериев в одной из N точек. Таким образом, общее число испытаний равно N, и для каждого из них вычисляют значения всех частных критериев. Каждому критерию в таблице испытаний отведена одна строка, в которой значения этого критерия располагают в порядке возрастания с указанием номера испытаний. Сумма таких строк по всем частным критериям позволяет анализировать комплекс этих критериев при отсутствии целевой функции в явном виде, рассмотрев все возможные компромиссы.

1.9. Связь конструирования с технологией производства

Комплексная автоматизация машиностроительного производства возможна лишь на основе объединения процесса конструирования с остальными этапами производственного процесса — технологической подготовкой производства, изготовлением деталей и сборкой машин. Такого рода интегрированное машиностроительное производство превращается в единую систему переработки информации и обработки материала.

При частичной автоматизации производства конструктор должен при разработке станка учитывать реальные возможности производственной базы и критерий минимизации затрат труда на изготовление нового станка. Существует ошибочное мнение, что можно спроектировать станок только исходя из его служебного назначения, а уже на последующих стадиях по заданным чертежам следует решать вопросы его изготовления. Но поскольку основное назначение станка связано с удешевлением производства деталей, то стоимость его в значительной мере влияет на экономическую эффективность конструкции. Уже в процессе конструирования станка конструктор должен на основе знаний в области технологии и организации производства искать наиболее удачные решения и по критерию минимальных затрат на изготовление новых моделей. При этом конструктор должен хорошо знать и учитывать конкретную

31

производственную базу, на основе которой будут изготовлять детали станка и осуществлять сборку. Степень автоматизации производства и характер используемого оборудования оказывают значительное влияние на выбор конструкции. Это необходимо учитывать при решении вопроса компоновки, при составлении кинематической схемы, при разработке узлов станка и, особенно, при конструировании отдельных деталей. Иными словами, любая конструкция должна быть не только лучшей по своему функциональному назначению, но и реально изготовляемой в определенных конкретных условиях и при минимальных затратах труда.

2.КОМПОНОВКА СТАНКОВ

2.1.Исходные данные к выбору компоновки

Компоновка станка – это система расположения узлов и направляющих станка, отличающаяся структурой, пропорциями и свойствами.

На этапе разработки технологической схемы построения станка, где в соответствии с технологической задачей определяют состав рабочих и установочных движений, число необходимых шпинделей, схему обработки, число различных по назначению позиций и т.д., получается схема, которая называется технологической компоновкой. Компоновка, раскрывающая состав и порядок сочетания координатных движений в станке, называется координатной. Компоновка, определяющая тип станка по разновидностям базовых узлов и другим признакам, называется базовой. Компоновка, уточняющая конструктивное исполнение и некоторые другие особенности станка, называется конструкционной.

Компоновка станка должна, прежде всего, обеспечивать заданный набор исполнительных движений, необходимых для формообразования детали в процессе ее обработки на станке. Относительные движения инструмента и заготовки, необходимые для формообразования, реализуются обычно совокупно-

32

стью определенного числа прямолинейных и вращательных движений. Таким образом, главным исходным условием для компоновки станка является его кинематическая структура.

Совокупность движений инструмента и заготовки осуществляется в результате относительного перемещения одних узлов станка относительно других его узлов по соответствующим направляющим. Последовательность расположения подвижных узлов станка относительно инструмента, заготовки и неподвижного узла предопределяет основу компоновки. Изменение последовательности расположения подвижных узлов путем их перестановки приводит к некоторому множеству вариантов компоновки. Задача конструктора сводится к анализу различных вариантов и выбору оптимального варианта для данных конкретных условий. Помимо основных движений в станке, необходимых по условиям формообразования, на компоновку станка влияют также установочные перемещения, необходимые для настройки станка и осуществления различных вспомогательных операций.

Совокупность всего набора движений предопределяет множество принципиальных компоновок станка. Однако на базе выбранной принципиальной компоновки возможны дополнительные варианты оформления, связанные со следующими факторами.

Обеспечение технико-экономических показателей в значительной степени зависит от выбора компоновки станка.

Компоновка станка влияет на возможные резервы в повышении производительности вследствие повышения степени автоматизации. В большинстве случаев при выборе компоновки целесообразно обеспечивать возможность встраивания станка в автоматическую линию или автоматическое производство с обеспечением потока обрабатываемых деталей и с автоматизацией смены инструмента. Автоматизация вспомогательных операций облегчается при удачной компоновке по отводу стружки и охлаждающей жидкости.

Точность обработки существенно зависит от выбора компоновки станка, так как последняя влияет на жесткость несу-

33

щей системы, на тепловой баланс и соответствующие температурные деформации.

От компоновки станка зависит схема нагружения несущей системы силами резания и массой подвижных и неподвижных узлов, а это в сильной степени влияет на величину и характер упругих перемещений. Особое значение имеют узлы, связанные с массивными обрабатываемыми деталями. Перемещение этих узлов вместе с заготовками в процессе обработки может сильно повлиять на перераспределение упругих деформаций и вызвать соответствующие погрешности обработки.

Универсальность станка также сильно влияет на окончательный выбор компоновки станка. При компоновке необходимо учитывать массу, габариты, транспортабельность, способы закрепления обрабатываемых деталей на данном станке для всего их множества. Кроме того, от компоновки станка зависит и его переналаживаемость. Для станков с ручным управлением очень важным фактором, влияющим на выбор компоновки, является удобство обслуживания.

Компоновка станка оказывает сильное влияние на экономическую эффективность станка, так как от выбора компоновки зависят металлоемкость, трудоемкость изготовления и сборки, занимаемая станком площадь и многие другие виды затрат как при изготовлении станка, так и в процессе его эксплуатации.

2.2. Структурный анализ базовых компоновок

Исходя из заданных движений инструмента относительно обрабатываемой детали, можно рассмотреть всю совокупность возможных базовых компоновок, пользуясь методом Ю.Д. Врагова. Если выбрать прямоугольную систему координат, ориентированную в неподвижном пространстве, то минимальное число подвижных узлов должно соответствовать числу заданных элементарных движений. Обозначим неподвижный узел символом О, а подвижные узлы символами X, Y, Z,

34

если они перемещаются прямолинейно по соответствующим осям координат, и буквами А, В, С — вращательные движения относительно тех же осей.

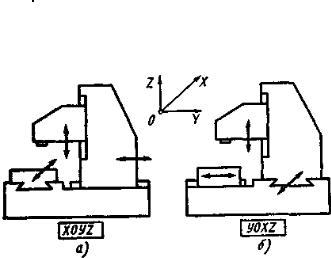

Последовательность расположения узлов станка, которая и определяет базовую его компоновку, можно тогда записать структурной формулой, в которой запись будет начинаться с узла, несущего заготовку, а кончаться узлом, несущим режущий инструмент. Так, например, для трехкоординатного бесконсольного фрезерного станка компоновка, изображенная на рис. 6, записывается в виде:

XYOZbzC, |

(4) |

где z обозначает дополнительное осевое перемещение шпинделя, так как можно условиться, что вспомогательные движения, не связанные с формообразованием, обозначим прописными буквами. На рис. 7 приведены компоновки некоторых типов станков общего назначения и соответствующие этим компоновкам формулы условной записи.

Формализация компоновок в виде условной записи имеет то достоинство, что позволяет рассмотреть все возможное множество вариантов компоновок путем формальной перестановки символов в формуле. Для станка, изображенного на рис. 6, если учесть, что вращение инструментального шпинделя не влияет на различие вариантов, и ограничиться лишь формообразующими движениями, множество всех вариантов определяется перестановками символов в структурной формуле XYZO. Общее число перестановок 4! = 1·2·3·4 = 24.

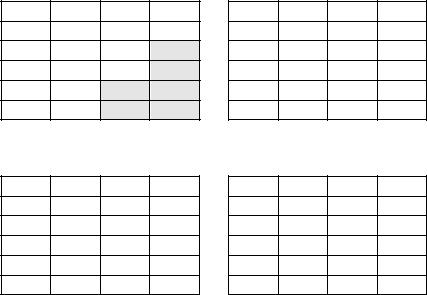

Все возможные варианты компоновки могут быть сведены в матрицу (рис. 8, а). Столбцы матрицы различаются положением неподвижного узла, а строки (попарно) положением вертикально перемещаемого узла. Анализ всего множества компоновок, заключенных в матрице, осуществляют на основе выделения подмножеств, обладающих некоторыми общими признаками. Так, например, варианты последнего столбца приводят к компоновкам с неподвижным изделием, варианты,

35

выделенные из третьего и четвертого столбцов штриховкой, дают компоновки с подвижной стойкой (рис. 9).

Рис. 6. Компо- |

Рис. 7. Типичные компонов- |

новка фрезерного |

ки некоторых станков: а — кон- |

станка |

сольно-вертикально-фрезерного; б |

|

— токарного; в — зубодолбежно- |

|

го; |

|

г — сверлильного агрегатного |

Число различных вариантов компоновок возрастает из-за возможности их различного расположения в пространстве. Все 24 варианта базовых компоновок, обусловленных различием в последовательности расположения узлов станка между инструментом и обрабатываемой деталью, могут быть ориентированы в пространстве как горизонтальные или вертикальные. Кроме того, компоновка станка по указанным выше соображе-

36

ниям отвода стружки и охлаждающей жидкости для изменения теплового баланса может предусматривать различную конструкцию и расположение направляющих.

ZYXO ZXOY ZOXY OZXY

ZXYO ZYOX ZOYX OZYX

XZYO XZOY XOZY OXZY

YZXO YZOX YOZX OYZX

XYZO XYOZ XOYZ

OXYZ

OXYZ

YXZO YXOZ YOXZ

OYXZ

OYXZ

а)

OZXY

OZYX

XOZY OXZY

YOZX OYZX

XOYZ OXYZ

YOXZ OYXZ

в)

OZXY

OZYX

XOZY OXZY

YOZX OYZX

XYOZ XOYZ OXYZ

YXOZ YOXZ OYXZ

б)

ZXOY

ZYOX

XOYZ

YOXZ

г)

Рис. 8. Матрицы вариантов компоновок:

а – полное множество для формулы XYZO; б – подмножество при отсутствии вертикального перемещения

детали; в – подмножество при одном только горизонтальном перемещении детали; г – подмножество при

условии примыкания горизонтального перемещаемого узла к неподвижной станине

Влияние компоновки станка на температурные деформации, приводящие к относительному смещению инструмента и обрабатываемой детали, особое значение имеет при проектирования прецизионных станков. Соображения, связанные с облегчением отвода стружки, важны для станков высокой произ-

37

водительности резания, особенно в тех случаях, когда сливная стружка не должна накапливаться в рабочей зоне станка.

Рис. 9. Варианты компоновок станка с подвижной стойкой

2.3. Выбор компоновки

Из всего множества возможных для заданных движений вариантов базовых компоновок необходимо выбрать один, наилучший для конструируемого станка и конкретных условий его использования на производстве. Некоторые критерии для отбора вариантов могут быть обусловлены в формализованном виде и окончательно сформулированы в виде условной записи. Если станок предназначен для обработки крупных деталей, то нежелательно эту деталь вместе с подвижным узлом перемещать вертикально. Пользуясь символикой алгебры логики, это условие можно записать таким образом:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

М1 = Z Z O O + Z O O O + О O O O , |

(5) |

||||||||||||||||||

38

где О , Z — читаются как подвижный узел (не О) и как гори- зонтально-подвижный узел (не Z).

Условию (5) удовлетворяет лишь часть вариантов множества (рис. 8, а), а именно те, которые входят в определенное подмножество (рис. 8, б). Если тяжелую деталь следует обработать с высокой точностью, то желательно, чтобы эта деталь или была совсем неподвижной, или имела бы только одно горизонтальное перемещение. Это условие можно записать таким образом:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

М2 = ZOOO + OOOO , |

(6) |

||||||||||||

и при этом возможными остаются также лишь определенные варианты (рис. 8, в). Рассмотренное условие иногда целесообразно также для станков, встраиваемых в автоматическую линию или автоматический участок.

Можно также поставить условие, чтобы горизонтальноподвижные узлы примыкали к неподвижному. При этом не будет изменения консольно приложенной нагрузки от собственной массы и соответствующих погрешностей обработки. Данное условие формально записывают в виде

|

|

|

|

|

|

|

|

|

|

М3 = ZZOZ + ZOZZ |

(7) |

||||||||

и характеризуют своим подмножеством вариантов (рис. 8, г). Совместное выполнение трех условий (5) — (7) может

быть записано в форме матрицы для использования способа поразрядной конъюнкции (с. 40).

Знак Ф соответствует нуль-множеству, которое выражает противоречие условий.

Итак, совместное выполнение поставленных условий приводит к тому, что из всего возможного множества компоновок (см. рис. 8, а) оказываются пригодными лишь два варианта, изображенные на рис. 10, а, б.

39

М1 |

— |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

+ OO O O |

|

|||||||

ZOOO |

+ ZOOO |

|

||||||||||||||||||||||||||||

М2 |

— |

|

|

|

— |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

ZOOO |

+ OOOO |

|

|||||||||||||||||||||||||

М3 |

— |

|

|

|

|

|

|

|

|

|

— |

|

||||||||||||||||||

|

ZZOZ |

+ ZOZZ |

|

|||||||||||||||||||||||||||

|

Ф |

|

|

|

Ф |

XOYZ |

|

Ф |

|

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

YOXZ |

|

|

|

|

|

|

|

|||||||||||||

Рис. 10. Варианты компоновок, удовлетворяющие совокупности ограничивающих, условий

Из двух оставшихся возможных вариантов базовой компоновки выбирают лучший вариант по различным дополнительным соображениям. Так, например, в зависимости от решения вопросов автоматизации загрузки-выгрузки деталей на рабочую позицию может оказаться предпочтительным любой из оставшихся вариантов. Тщательный анализ жесткости всей несущей системы может привести к окончательному выбору варианта, обеспечивающего достаточную жесткость. Известно, например, что замкнутые, несущие системы (портального типа) могут существенно повысить статическую жесткость и виброустойчивость по сравнению с той же компоновкой, но не замкнутого вида.

40