2733

.pdf

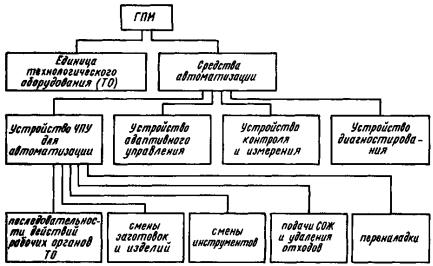

румента. На рис. 38 приведена структурная схема элементов ГПЯ.

Рис. 38. Структурная схема ГПЯ

На рис. 39 показаны различные схемы компоновок ГПЯ. Под гибким производственным модулем (ГПМ) понима-

ют единицу технологического оборудования, автоматически осуществляющую технологические операции в пределах его технических характеристик, способную работать автономно и в составе ГПС или ГПЯ.

На рис. 40 приведена структурная схема элементов ГПМ. При работе в составе ГПЯ или ГПС средства автоматизации ГПМ определяются организацией информационных и материальных потоков.

Вкачестве примера на рис. 41 показаны принципиальные схемы ГПМ.

ВГПМ, построенных на основе токарных многоцелевых станков, для загрузки заготовок и удаления со станка деталей, смены инструментов широко применяются различные типы

121

а

б

Рис. 39. Схемы компоновки гибких производственных ячеек: а - фирмы Geddings Lewis (США) с двумя

многоцелевыми станками: 1 - многоцелевой станок; 2 - рельсовая тележка; 3 - стационарное накопительное устройство палет с заготовками;

б - фирмы Geddings Lewis (США) с тремя многоцелевыми станками: 1 - токарно-карусельный станок;

2 - промышленный робот для загрузки дополнительного инструмента; 3 - многоцелевой станок;

4 - рельсовая тележка; 5 - накопительное устройство.

122

Рис. 40. Структурная схема гибкого производственного модуля

промышленных роботов. Такие ГПМ часто называют роботизированными технологическими комплексами (РТК). В отдельных случаях промышленные роботы применяются также в ГПМ для обработки корпусных деталей.

Во всех этих ГПМ промышленные роботы применяются как средство автоматизации. Наряду с этим в настоящее время создаются ГПМ, где промышленный робот выполняет функции технологического оборудовании и средства автоматизации одновременно. Например, ГПМ для снятия заусенцев на заготовках, других видов механической обработки, сборки различных изделий и др.

ГПС классифицируются по различным признакам. В зависимости от комплектности изготовления изделий различают ГПС: операционные, когда выполняется одна или несколько технологических операций изготовления изделия; предметные, изготавливающие отдельные детали сборочных единиц; узло-

123

вые, изготавливающие комплекты деталей сборочных единиц и осуществляющие сборку узлов.

а

б

Рис. 41. Схема компоновки гибких производственных модулей: а - с линейным накопителем налет с заготовками:

1 - многоцелевой станок; 2 - рельсовая тележка; 3 - стационарный линейный накопитель палет с заготовками;

б - с овальным накопителем: 1 - многоцелевой станок; 2 - накопитель палет с заготовками; 3 - перегрузочный

поворотный стол.

124

В зависимости от уровня автоматизации различают ГПС: 1-го и 2-го уровня автоматизации, когда осуществляется соответственно автоматизированная и автоматическая переналадка ГПС при изготовлении освоенных изделий; 3-го уровня автоматизации, когда осуществляется автоматизированная переналадка ГПС при переходе на изготовление новых изделий.

Уровни автоматизации ГПМ и ГПЯ устанавливаются в зависимости от автоматически выполняемых ими функций, перечень которых должен регламентироваться в соответствующих стандартах на конкретные виды ГПМ и ГПЯ.

Гибкий автоматизированный участок (ГАУ) - участок цеха, технологическое оборудование которого состоит преимущественно из ГПМ, ГПЯ и ГПС. В нем предусмотрена возможность изменения последовательности использования технологического оборудования.

Предметные ГАУ производят полное (комплектное) изготовление однотипных изделий определенной группы (валов, фланцев, корпусов и др.).

Узловые ГАУ изготовляют комплекты деталей и в отдельных случаях осуществляют сборку узлов определенных типоразмеров, состоящих из этих деталей. На таких ГАУ изготовляют комплекты основных деталей узлов, затем осуществляют доукомплектацию (из склада покупных деталей), после чего полные комплекты деталей ритмично поступают на автоматизированный сборочный участок, конечным продуктом которого являются собранные и при необходимости упакованные узлы.

Наряду с ГАУ имеются также другие гибкие организационные структуры производства - такие как гибкий производственный цех (ГАЦ) и гибкий автоматизированный завод (ГАЗ).

8.3. Основные технико-экономические показатели

Для станочных систем применяется та же номенклатура основных показателей, что и для любого изделия машиностроения, и том числе для металлорежущих станков.

125

ГОСТ 26228-90 рекомендует выбирать основные показатели, которые приведены ниже. При этом следует выбирать показатели, которые характеризуют систему в целом, ее возможности и технический уровень. Показатели входящих в систему элементов - технологического оборудования, транспортных систем, систем управления и др., которые характеризуют каждый компонент сложной технологической системы (АЛ, ГПС, ГПЯ), взаимосвязаны с характеристиками станочной системы в целом и формируют ее.

Показатели назначения, которые включают в себя показатели функциональные и технической эффективности; показатели изготовляемой продукции; эксплуатационные показатели.

Показатели надежности, в частности, коэффициент технического использования оборудования ГПС, при определении которого учитывают простои в ремонте и обслуживании основного технологического оборудования, а также простои в ремонте и обслуживании вспомогательного оборудования, вызывающие простои основного оборудования ГПС. Номенклатура показателей надежности составных частей ГПС учитывается в стандартах на их конкретные виды.

Показатели экономического использования сырья» материалов, топлива, энергии и трудовых ресурсов с определением удельных затрат материальных, энергетических и трудовых ресурсов.

Эргономические показатели, характеризующие условия работы человека.

Эстетические показатели, характеризующие совершенство исполнения ГПС.

Показатели транспортабельности, характеризующие приспособленность ГПС к транспортированию оборудования.

Показатели стандартизации и унификации, характеризующие степень насыщенности ГПС стандартными, унифицированными и оригинальными составными частями.

126

Патентно-правовые показатели, характеризующие степень обновления технических решений и их патентной защиты.

Экологические показатели, обусловливающие выполнение требований по защите окружающей среды.

Показатели безопасности, обусловливающие выполнение требований по защите персонала в процессе работы, обслуживания и ремонта оборудования.

В показателях назначения должны быть отражены: классификационные признаки - комплектность изготов-

ления изделий, методы обработки, формообразования, сборки и контроля, разновидности обрабатываемых изделий, вид станочной системы и ее структура, уровень автоматизации, основное назначение;

состав системы - технологическое оборудование (тип, количество), система обеспечения функционирования, система управления;

технологические возможности - состав технологических операций и обеспечиваемые показатели качества (в первую очередь точности) изготовляемой продукции;

показатели производительности, которые определяются продолжительностью производственного цикла изготовления изделий (узла или комплекта деталей для его сборки);

экономические показатели - суммарный техникоэкономический эффект использования ГПС, достигаемый сокращением: объема незавершенного производства, непроизводительных простоев оборудования, численности производственного персонала и сроков освоения и изготовления изделий;

показатели изготовляемой продукции - пределы конст- руктивно-технологических характеристик изделий (их серийность и партионность, а также полнота охвата изделий по номенклатуре) и технологического процесса их изготовления;

эксплуатационные показатели - режим работы ГПС, продолжительность ее работы в автоматическом режиме, численность персонала, производственная площадь.

127

Сложные системы, особенно автоматизированные, к которым относятся станочные системы, имеют ряд особенностей, в первую очередь:

большое число компонентов, каждый из которых самостоятельно выполняет заданные функции;

влияние на работоспособность взаимосвязей, которые в значительной степени зависят от структуры системы и методов управления; зависимость эффективности системы и показателей качества от взаимодействия всех компонентов технологической системы;

возможность восстановления работоспособности отдельных элементов системы без прекращения ее функционирования;

возможность самоорганизации, саморегулирования и адаптации благодаря системам управления, информационным системам и исполнительным элементам подналадки.

При назначении основных показателей станочных систем необходимо учитывать указанные особенности и степень совершенства системы.

Наиболее важные показатели, характеризующие станочную систему в целом, следующие: показатели качества (точности) изготавливаемой продукции; показатели надежности; показатели производительности; экономические показатели.

Показатели качества. Они определяются в основном показателями точности деталей (включая отклонения размеров, формы и взаимного расположения обработанных поверхностей, параметры их волнистости и шероховатости), которые стабильно обеспечиваются системой.

В ряде случаев могут устанавливаться также требования, связанные с состоянием обработанной поверхности (твердость, поверхностные напряжения, прижоги и др.).

Показатели качества являются продуктом всех компонентов станочной системы. Поэтому если для отдельно взятого станка показатели точности определяются параметрами траекторий формообразующих узлов станка, то для станочной системы - это точностные характеристики обработанных деталей.

128

Втехнической характеристике станочной системы должны быть указаны те показатели точности (значения или квалитет), которые гарантированно обеспечиваются данной системой.

Для автоматизированных станочных систем, особенно ГПС, необходимо учитывать возможность управления качеством в процессе обработки путем контроля точности, диагностики технологического оборудования и передачи этой информации в управляющую систему, которая анализирует и принимает необходимое решение. Оно может заключаться в выработке управляющего воздействия для подналадки оборудования или изменения режимов обработки, по изменению технологического маршрута.

Эта возможность ГПС повышает достигаемый уровень точности обработки и учитывается при назначении соответствующих показателей.

Показатели надежности. Для технологических, в том числе станочных систем, для оценки надежности используют те показатели, которые применяют для любых изделий машиностроения, в том числе для металлорежущих станков. Однако

вэтом случае оценка надежности сложной системы осуществляется с учетом указанных выше особенностей. Поэтому такой основной показатель, как вероятность безотказной работы, здесь практически неприменим, поскольку выход из строя отдельных частей системы не приводит к прекращению ее функционирования, а лишь снижает ее эффективность (например, производительность).

Вкачестве основного показателя надежности станочных систем применяют коэффициент технического использования, который характеризует долю времени нахождения объекта в работоспособном состоянии относительно продолжительности эксплуатации (см. ГОСТ 27.002-83). При этом для ГПС учитывают простои в ремонте и обслуживании основного технологического оборудования, а также простои того вспомогательного оборудования, которое вызывает простои основного оборудования (см. ГОСТ 26228-90).

129

Суммарное время простоев связано с ремонтопригодностью оборудования, методами и системой устранения отказов (ремонт по состоянию или по графику, наличие диагностических систем и др.) и частотой возникновения отказов.

По данным Р. Бонетто, простои (%) для гибкого автоматизированного цеха в среднем составляют: технологического оборудования (станки) - до 7; транспорта и складирования - до 2; систем управления - до 0,5.

Для жестко связанных станков АЛ эти значения существенно возрастают и могут достигать 20 % (для АЛ из пяти станков).

Для станочных систем, у которых отказ оборудования вызывает отказ всей линии, в качестве показателя надежности следует применять вероятность безотказной работы P(t) за заданный промежуток времени (смена, рабочая неделя, месяц).

Для ГПС, которая продолжает функционировать при возникновении отказов и простоев отдельных ее элементов или частей, показателем надежности служит параметр потока отказов ω - среднее число отказов в единицу времени.

Отказы, возникающие при работе технологических систем, разнообразны по своей физической природе, по последствиям и по возможности восстанавливать утраченную работоспособность. Поэтому при анализе причин недостаточной надежности системы их следует классифицировать по различным признакам. Внезапные отказы следует оценивать продолжительностью восстановления работоспособности и следует строить гистограмму, отражающую число отказов каждой категории. Отказы следует также учитывать отдельно для основных частей системы: технологического оборудования, транспортных систем, систем управления.

Для каждой категории определяют свой параметр потока отказов ω, и суммарный параметр для всей системы ω = Σωi. Эти параметры вместе с коэффициентом технического использования определяют роль в формировании надежности каждого компонента технологической системы. Необходимым (но не достаточным) условием обеспечения высокой надежности ста-

130