1525

.pdf

Специфические формы таблиц метода СФК получили название «домиков качества». В этих таблицах отображается связь между фактическими показателями качества (то есть потребительскими свойствами) и техническими требованиями, являющимися вспомогательными показателями.

Рассмотрим в качестве примера (в рамках метода СФК) блок планирования производства наружных стеновых панелей, состоящий из восьми этапов.

Первый этап. Выяснение и уточнение требований потребителей, формулируемых, как правило, в относительной форме. Задача производителя состоит в том, чтобы на третьем этапе преобразовать требования потребителя в инженерные характеристики продукта. Работа по первому этапу начинается с анализа рынка (маркетинговых исследований) и выяснения того, какой же товар желает получить потребитель. Результатом первого этапа является перечень (в табличной форме) потребительских требований. Пример такого перечня представлен в табл. 2.2.

Таблица 2.2 Потребительские требования к изделиям для наружных стен

Потребительские требования

1.Высокая теплоизоляция

2.Стена самонесущая

3.Большой срок службы

4.Низкие трудозатраты при строительстве

…

Второй этап. Ранжируют потребительские требования, дополняя таблицу первого этапа оценками рейтинга потребительских требований по десятибалльной шкале. Требования потребителей часто противоречивы, и трудно создать продукт, отвечающий всем требованиям сразу; производитель в подавляющем большинстве случаев должен найти компромисс. Численные значения оценок могут быть получены или при выполнении маркетинговых исследований, или от работников конструкторско-технологического отдела базового предприятия, или, в крайнем случае, назначены самостоятельно, после согласования их с руководителем предприятия. Условный пример рейтинга требований, упорядоченных по степени важности, приведен в табл. 2.3.

Таблица 2.3

|

Рейтинг потребительских требований |

|

|

Потребительские требования |

Оценка |

|

|

(рейтинг) |

1. |

Высокая теплоизоляция |

9 |

2. |

Стена самонесущая |

6 |

3. |

Большой срок службы |

7 |

4. |

Низкие трудозатраты при строительстве |

5 |

… |

|

… |

|

81 |

|

Третий этап. Уточненный перечень инженерных характеристик, который конкретизирует потребительские требования, их названия заносятся в отдельную таблицу, пример которой приведен ниже (табл. 2.4).

Таблица 2.4 Инженерные характеристики Инженерные характеристики

Удельная теплопроводность, Вт/(м град) |

Прочность при сжатии, МПа |

Морозостойкость, циклы |

Толщина изделия, мм |

….. |

|

|

|

|

|

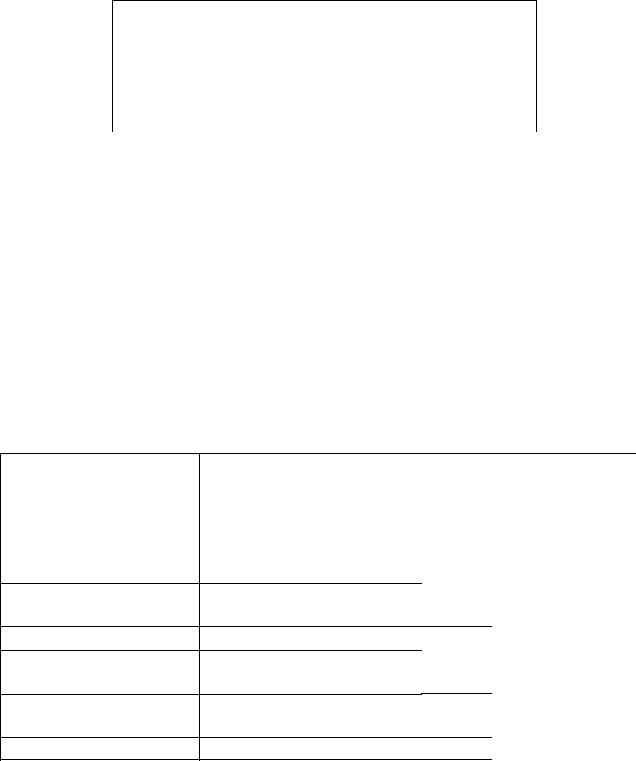

Четвертый этап. Представляют обеспеченность потребительских требований инженерными характеристиками. Для этого таблицу, полученную на втором этапе, дополняют столбцами с инженерными характеристиками. Взаимосвязь требований и характеристик на этом этапе представляют весьма неопределенными понятиями, например, в виде точек, кружков и треугольников, отражающих сильную, среднюю или слабую связи. Эти значки проставляют в клетках на пересечении строки требования и столбца характеристики (см. пример в табл. 2.5). Если связь отсутствует, то клетка остается свободной. После установления взаимосвязи становится ясно, какие инженерные характеристики наиболее сильно влияют на удовлетворение требований потребителей, какие – нет.

Таблица 2.5 Взаимосвязь потребительских требований и инженерных характеристик

Потребительские

требования

1.Высокая теплоизоляция

2.Стена самонесущая

3.Большой срок службы

4.Низкие трудозатраты при строительстве

…

Обозначения: –

Рей- |

Инженерные характеристики |

|

|||||

тинг |

Удельная теплопроводность, Вт/(м.град) |

|

Прочность при сжатии, МПа |

Морозо- стой-кость, циклы |

|

Толщина изделия, |

….. |

|

|

|

|||||

9 |

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

6 |

|

|

|

|

|

|

|

7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

… |

… |

|

… |

… |

|

… |

|

сильная связь; |

– средняя связь; – |

слабая связь |

|||||

82

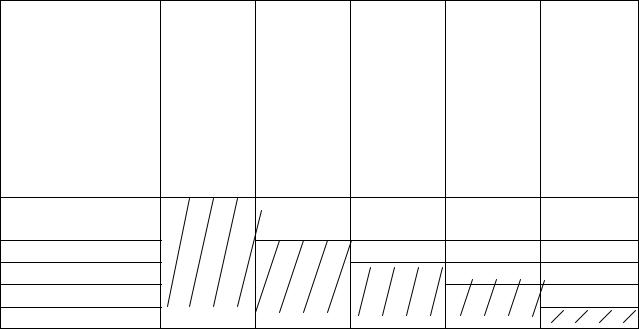

Пятый этап. Построение «крыши» или «дома качества» СФК. Следует иметь в виду, что инженерные характеристики могут быть разнонаправленными и противоречить друг другу (например, снижение плотности и увеличение прочности). Противоречивые характеристики обозначают знаком «минус», однонаправленные – знаком «плюс». Эти зависимости будут учитываться при оптимизации всей системы, так как они определяют, при каких условиях, в каких режимах следует вести процесс производства, чтобы получить продукт, соответствующий требованиям потребителей. Пример такого анализа приведен в табл. 2.6.

Шестой этап. На этом этапе определяют «весовые» показатели инженерных характеристик как произведения рейтинга требования на характеристику их взаимосвязи. Например, сильную взаимосвязь численно можно оценить баллом 5, среднюю – 3 и слабую – 1. Таким образом, таблица этапа 4 добавляется нижней строкой с вычисленной суммой «весовой» характеристики каждого инженерного показателя (см. табл. 2.7).

|

|

|

|

|

|

Таблица 2.6 |

|

Взаимосвязь между инженерными характеристиками |

|||||

|

Удельная теплопроводность, Вт/(м.град) |

Прочность при сжатии, МПа |

Морозостой-кость, циклы |

Толщина изделия, мм |

|

….. |

Удельная |

тепло- |

- |

+ |

|

+ |

… |

проводность |

|

|

|

|

|

|

Прочность |

|

+ |

|

+ |

… |

|

Морозостойкость |

|

|

|

+ |

…. |

|

Толщина |

|

|

|

|

|

… |

… |

|

|

|

|

|

|

83

Таблица 2.7

|

|

Весовые показатели |

|

|

|

|||

|

|

|

|

|

|

|

|

|

Потребительские |

Рей- |

|

Инженерные характеристики |

|

||||

|

требования |

тинг |

Удельная теплопроводность, Вт/(м.град) |

Прочность при сжатии, мПа |

Морозо- стой-кость, циклы |

Толщина изделия, мм |

….. |

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

1. |

Высокая теплоизо- |

|

|

|

|

|

|

|

ляция |

9 |

|

|

|

|

|

|

|

2. Стена самонесущая |

6 |

|

|

|

|

|

|

|

3. |

Большой срок |

|

|

|

|

|

|

|

службы |

7 |

|

|

|

|

|

|

|

4. |

Низкие трудозатра- |

|

|

|

|

|

|

|

ты при строительстве |

5 |

|

|

|

|

|

|

|

|

… |

|

|

|

|

|

|

|

Весомость характеристик |

|

84 |

|

39 |

35 |

52 |

|

|

|

|

|

|

|

|

|

|

|

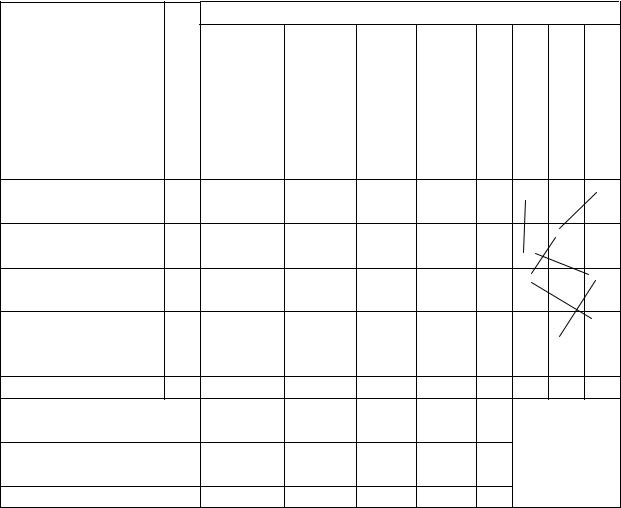

Седьмой этап. Производится учет технических ограничений, так как не все значения инженерных характеристик достижимы. К предыдущей таблице добавляется еще одна нижняя строка, в которой по пятибалльной системе указывают техническую реализуемость каждого инженерного показателя. С учетом этого получают скорректированные целевые значения характеристик как произведения весомости на балл технической реализуемости.

Восьмой этап. Содержание этого этапа учитывает возможности конкурентов на реальном строительном рынке (процедура бенчмаркинга, т.е. сопоставимой оценки). Для этого последнюю таблицу дополняют справа тремя столбцами, показывающими, лучше или хуже конкуренты удовлетворяют потребительские требования. Один столбец обозначают знаком (+), следующий оставляют без обозначения, то есть они находятся на одном уровне, а последний – знаком (-), показывающим, что положение конкурента хуже, чем на рассматриваемом предприятии. Показатели конкурентов получают, как правило, при проведении маркетинговых исследований. Условный пример восьмого этапа приведен в табл. 2.8, где конкуренты обозначены знаками и .

84

|

|

|

|

Влияние конкурентов |

|

Таблица 2.8 |

||||

|

|

|

|

|

|

|

|

|||

Потребительские |

|

Инженерные характеристики |

|

|

||||||

требования |

|

Удельная теплопроводность, Вт/(м.град) |

Прочность при сжатии, мПа |

|

Толщина изделия, мм |

|

|

|

||

|

|

|

Рейтинг |

Морозостойкость, циклы |

… |

+ |

- |

|||

|

|

|

|

|

||||||

1. Хорошая |

теп- |

|

|

|

|

|

|

|

|

|

лоизоляция |

|

9 |

|

|

|

|

|

|

|

|

2.Стена |

самоне- |

|

|

|

|

|

|

|

|

|

сущая |

|

|

6 |

|

|

|

|

|

|

|

3. Большой срок |

|

|

|

|

|

|

|

|

||

службы |

|

|

7 |

|

|

|

|

|

|

|

4. Низкие трудо- |

|

|

|

|

|

|

|

|

||

затраты |

|

при |

5 |

|

|

|

|

|

|

|

строительстве |

|

|

|

|

|

|

|

|

|

|

… |

|

|

|

|

|

|

|

|

|

|

Весомость |

характери- |

84 |

39 |

35 |

52 |

|

|

|

||

стик |

|

|

|

|

|

|

|

|

|

|

Техническая |

реали- |

4 |

1 |

2 |

3 |

|

|

|

||

зуемость |

|

|

|

|

|

|

|

|

|

|

Целевые значения |

|

336 |

39 |

70 |

156 ... |

|

|

|||

Полученные в восьми этапах условного примера целевые оценки и результаты бенчмаркинга позволяют выявить возможности предприятия выпускать конкурентоспособную продукцию. В частности, целесообразно предложить предприятию осуществить в первую очередь мероприятия по снижению теплопроводности и толщины изделия, что позволит выйти на один уровень или опередить конкурентов по высокой теплоизоляции, несущей способности и долговечности, то есть по тем потребительским требованиям, по которым бенчмаркинг выявил отставание.

В целом метод СФК позволяет не только формализовать процедуру определения основных характеристик создаваемого продукта с учетом пожеланий потребителя, но и принимать обоснованные решения по управлению качеством процессов создания нового продукта. «Развертывая» качество на начальных этапах жизненного цикла продукта в соответствии с нуждами и пожеланиями потребителя, удается свести к минимуму или избежать корректировку параметров продукта после его появления на рынке, обеспечивая этим высокую ценность и относительно низкую себестоимость за счет сведения к минимуму непроизводственных издержек.

85

2.3.3. Анализ последствий и причин отказов (FMEA-анализ)

FMEA– анализ (Failure Mode & Effect Analysis) представляет собой технологию анализа возможности возникновения дефектов и их влияния на потребителя. Его проводят для разрабатываемых продуктов и процессов с целью снижения риска потребителя от потенциальных дефектов. Такой анализ не предусматривает изучение экономических показателей, в том числе затрат, связанных с низким качеством; его задача – выявить именно те дефекты, которые обусловливают наибольший риск для потребителя, определить их потенциальные причины и выработать корректирующие воздействия до того, как эти дефекты проявятся, предотвратив тем самым затраты на их исправление.

Объектами FMEA-анализа процессов могут быть: конструкция изделия; процесс производства продукции; бизнес-процессы; процесс эксплуатации изделия.

FMEA-анализ конструкции может проводиться как для разрабатываемого, так и для существующего предмета труда. Целью анализа является выявление потенциальных дефектов, вызывающих наибольший риск потребителя с внесением таких изменений в конструкцию, которые позволили бы снизить такой риск. В рабочую группу такого анализа обычно включают представителей отделов разработки, планирования производства, сбыта, обеспечения качества, а также представителей производства.

FMEA-анализ процессов производства начинается на стадии техниче-

ской подготовки производства и заканчивается до момента поставки продукта потребителю. Целью анализа является обеспечение выполнения всех требований по качеству процесса производства путем внесения изменений в состав таких технологических процессов, которые характеризуются повышенным риском. В рабочую группу такого анализа обычно включают представителей служб планирования производства, обеспечения качества, представителей производства.

FMEA-анализ бизнес-процессов выполняют для обеспечения качества выполнения запланированного бизнес-процесса. Выявленные потенциальные причины дефектов и несоответствий позволяют определить причины неустойчивости системы. Выработанные корректирующие мероприятия должны обязательно предусматривать внедрение статистических методов для тех операций, где выявлен повышенный риск. В проведении анализа помимо представителей подразделений, осуществляющих бизнес-процессы (на стадиях проектирования, подготовки производства, непосредственного производства, поставки продукции), участвуют представители служб обеспечения качества, а также подразделений, осуществляющих смежные этапы бизнеспроцессов.

86

FMEA-анализ процесса эксплуатации проводится в том же составе, что и в FMEA–анализе конструкции. Цель его проведения – формирование требований к конструкции изделия, обеспечивающих безопасность и удовлетворенность потребителя.

FME-анализ обычно проводят в следующие три этапа: построение моделей объекта анализа; исследование моделей; экспертный анализ моделей.

Построение моделей объекта анализа. Обычно разрабатывают не-

сколько видов моделей: компонентную модель, структурную модель; модель материальных потоков; функциональную модель. В каждой модели анализируют причины появления дефектов и потенциальные последствия их. Если FMEA–анализ проводится совместно с функционально-стоимостным анализом (одним из средств управления качеством), то используют модели, характерные для этого анализа.

Исследование моделей. В ходе исследования определяют:

▪ потенциальные дефекты для каждого из элементов компонентной мо-

дели;

▪потенциальные причины дефектов (например, с помощью диаграммы Исикавы);

▪потенциальные последствия дефектов для потребителей;

▪возможности контроля появления дефектов до наступления последст-

вий.

Экспертный анализ моделей. На основании мнений экспертов определяют по десятибалльной шкале следующие параметры:

▪параметр тяжести последствий для потребителя, обозначаемый индексом В;

▪параметр частоты возникновения дефекта, обозначаемый индексом А, причем десять баллов проставляют, когда оценка частоты возникновения превышает 25%;

▪параметр вероятности необнаружения дефекта С, наивысший балл ставят для «скрытых» дефектов, которые не могут быть выявлены до наступления последствий;

▪параметр риска потребителя D показывает, на каком месте по отношению друг к другу находятся причины возникновения дефектов, причем дефекты с наибольшим приоритетом риска подлежат устранению в первую очередь.

Выявленные «узкие» места, имеющие наибольшие параметры риска, подвергаются изменениям с корректирующими мероприятиями.

В настоящее время FMEA–анализ широко применяют в промышленности Японии и США, в странах ЕС. Его использование позволяет заметно улучшить качество при внедрении разработок в производство.

87

2.3.4. Статистические методы управления качеством

Статистические методы управления качеством, начало применения которым положил Шухарт, значительно способствуют улучшению качества выпускаемой продукции. Статистические методы принято делить на три категории по степени сложности их реализации.

Первая категория – элементарные статистические методы – включа-

ет семь простых составных частей:

▪контрольный листок – инструмент первичной регистрации данных как по качественным, так и по количественным признакам;

▪гистограмма – один из вариантов столбчатой диаграммы, отображающей зависимость частоты попадания параметров качества изделия или процесса в определенный интервал значений;

▪диаграмма разброса – графики, позволяющие выявить корреляцию между двумя различными факторами;

▪контрольная карта, отражающая характер изменения показателя качества во времени;

▪причинно-следственная диаграмма Исикавы, включающая отдельные компоненты качества («человек», «машина», «материал», «метод», «контроль», «среда»);

▪анализ Парето, ранжирующий с помощью диаграмм и гистограмм отдельные области ошибок по значимости или важности и позволяющий выявить и устранить те причины, которые вызывают наибольшее количество несоответствий;

▪стратификация – процесс сортировки данных по установленным группам с общими характеристиками (переменными стратификации), с использованием для этого диаграмм или графиков.

Вторая категория – статистические методы контроля качества и ре-

гулирования процессов – включает четыре составные части:

▪теорию выборочных исследований, статистический выборочный контроль технологических процессов и партий изделий;

▪непрерывный статистический контроль и регулирование параметров технологических процессов;

▪методы проведения статистических оценок и определения критериев;

▪метод планирования экспериментов с последующим корреляционным

ирегрессионным анализом результатов.

Третья категория – рассчитанные на специалистов методы в области управления качеством – включает:

▪передовые методы расчета экспериментов;

▪многофакторный анализ;

▪методы исследования операций.

Более детально охарактеризованные здесь методы рассматриваются в дисциплине «Статистические методы управления качеством».

88

2.3.5. Анализ запасов товарно-материальных ценностей (АВС-метод)

АВС-метод чаще всего применяют к задачам анализа запасов товарноматериальных ценностей (сокращенно – ТМЦ), однако полезен он и при анализе мероприятий по повышению уровня качества продукции. При использовании АВС-метода запасы ТМЦ делят на три категории по степени важности отдельных видов и их удельной стоимости.

Категория А включает ограниченное количество наиболее ценных для работы запасов ТМЦ, обеспечивающих ее непрерывность, они требуют постоянного учета и ежедневного контроля. Обычно в эту категорию входит не более одной пятой всех видов поступающего сырья и материалов, но стоимость их может достигать до 80%. Для этих ресурсов обязателен расчет оптимального размера заказа и поставок, причем возможно использование адаптивных методов планирования и управления, то есть немедленно реагирующих на любое изменение производственных ситуаций.

Категория В составлена из тех видов ТМЦ, которые в меньшей степени важны для предприятия и которые оцениваются и проверяются при ежемесячной инвентаризации. Обычно в эту категорию входит не более одной трети всех видов поступающего сырья и материалов, а стоимость их может составлять до 15 % от общей стоимости поставок. Для управления этой категорией может служить система циклических заказов.

Категория С включает широкий ассортимент оставшихся малоценных или быстро заменяемых ТМЦ, закупаемых часто в большом количестве.

Вкачестве систем управления запасами используют (по степени увеличения сложности) систему удовлетворения годового спроса, систему цикличного заказа, систему с фиксированным уровнем заказа, адаптационную систему.

Взаключении настоящего подраздела следует сказать, что качество – сложная экономическая категория, требующая адекватных методов управления с анализом, контролем, принятием управленческих решений. Здесь рассмотрены наиболее известные методы, применяемые для достижения указанной цели: структурирование функции качества, анализ последствий и причин отказов, статистические методы, АВС-метод. Использование аналитических инструментов и методов управления качеством обеспечивает объективность оценок и принимаемых решений, поскольку, как говорят, «управлять можно только тем, что измеримо».

89

2.4. Менеджмент как средство повышения качества

2.4.1. Общая характеристика

Качество продукции является как обобщающей характеристикой, так и результатом деятельности предприятия. На этот результат работает вся система управления, включающая проектный, инвестиционный, производственный, финансовый, кадровый и другие виды специального менеджмента. Именно современные управленческие технологии являются важным фактором повышения качества продукции.

Любое предприятие под воздействием изменений со стороны внешнего хозяйственного окружения сталкивается с необходимостью немедленного и адекватного изменения своей структуры и выполняемых функций. От того, насколько умело фирма проведет эту работу, напрямую зависит ее конкурентоспособность. Подобная реструктуризация сегодня является признанным рыночным механизмом повышения конкурентоспособности предприятия. Развитие любой фирмы происходит на фоне непрерывного усложнения всех основных элементов управления – организационной структуры, стиля руководства, рынков, систем мотивации, организации работы и др. Поэтому в результате создания новых стратегий развития и последующего реформирования непрерывно обновляется как общий менеджмент, так и его составная часть – менеджмент качества.

Если начальному этапу развития предприятия с соответствующей системой управления вполне соответствует традиционная система производственного контроля и обеспечения качества, то высший этап развития с присущими ему новациями неизбежно требует перехода к системе TQM (всеобщего менеджмента качества). Таким образом, менеджмент качества следует рассматривать как один из системообразующих элементов общего менеджмента, а также одного из его центральных разделов – управления проектами. При этом в соответствии с общей теорией управления уровень менеджмента качества и уровень развития общего менеджмента должны соответствовать друг другу. Это означает, что, решив внедрить эффективную систему управления качеством, следует системно проанализировать и при необходимости усовершенствовать все без исключения элементы производственных, управленческих и других подсистем предприятия. Попытки управлять качеством в отрыве от прочих вышеупомянутых аспектов деятельности предприятия обречены на провал: в лучшем случае будет продекларировано внедрение новой системы и получен сомнительными путями сертификат соответствия.

Из перечисленного выше следует, что переход к системе TQM должен происходить на фоне системного внедрения современных методов общего менеджмента, включающих управление инвестициями, проектами, финансами, персоналом, знаниями. При этом могут быть использованы такие средства повышения качества, как реинжиниринг бизнес-процессов, реструктуризация предприятия, «точно вовремя», «всеобщее обслуживание оборудова-

90