1533

.pdfВ качестве иллюстрации приведем пример компактирования ИПД кручением полученного в шаровой мельнице наноструктурного порошка Ni [8]. Проведенные исследования показали, что плотность полученных образцов близка к 95 % теоретической плотности массивного крупнокристаллического Ni. При этом в образцах отсутствовала видимая в просвечивающем электронном микроскопе пористость и был очень малый средний размер зерен, равный примерно 17 нм, а следовательно, границы зерен занимали относительно большой объем. Авторы предполагают, что данные образцы демонстрируют снижение теоретической плотности в связи с тем, что границы зерен в материалах с очень малым размером зерен и сильными искажениями кристаллической решетки обладают пониженной атомной плотностью. Примечательным является также тот факт, что микротвердость образцов Ni, полученных методом консолидации ИПД, составила (8,60 0,17) ГПа. Данное значение является самым высоким значением микротвердости, упоминавшимся в литературе для нанокристаллического никеля.

4.2. Деформация РКУ прессованием

Способ РКУ прессования, реализующий деформацию массивных образцов простым сдвигом, был разработан В.М. Сегалом с сотрудниками в 70-х годах прошлого столетия, чтобы подвергать материалы пластическим деформациям без изменения поперечного сечения образцов, что создает возможность для их повторного деформирования [19] (см. рис. 4.2). В начале 90-х годов XX века Р.З. Валиевым с соавторами данный способ был развит и впервые применен как метод ИПД для получения структур с субмикрокристаллическим и нанометрическим размером зерен [8]. В этих экспериментах исходные заготовки с круглым или квадратным поперечным сечением вырезали из прутков длиной 70– 100 мм. Диаметр поперечного сечения или его диагональ, как правило, не превышали 20 мм.

При реализации РКУ прессования заготовка неоднократно продавливается в специальной оснастке через два канала с одинаковыми поперечными сечениями, пересекающимися обычно под углом 90°. При необходимости в случае труднодеформируемых материалов деформация осуществляется при повышенных температурах.

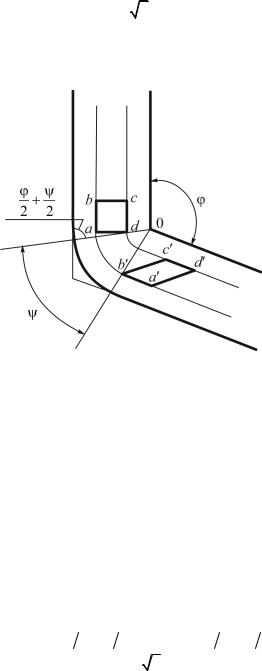

Когда внешний угол = 0°, а внутренний угол φ произволен (рис. 4.3), согласно [19], приращение степени деформации i при сдви-

61

elib.pstu.ru

ге в ходе каждого прохода через каналы может быть рассчитано с использованием выражения

Р |

i |

2 |

|

|

|

(4.4) |

||

|

|

ctg |

|

|

, |

|||

т |

3 |

2 |

||||||

|

|

|

|

|

||||

где Р – приложенное давление; т – напряжение течения деформируемого материала.

Рис. 4.3. Принцип РКУ прессования (a–b–c–d и a'–b'–c'–d – элементы объема материала соответст-

венно до и после РКУ прессования; φ и – соответственно внутренний и внешний углы)

Поскольку при РКУ прессовании заготовка продавливается через пересекающиеся каналы несколько раз, то общая степень деформации

N = N i, |

(4.5) |

где N – число проходов.

Более общее соотношение, позволяющее рассчитывать степень деформации образца при РКУ прессовании за N проходов, имеет следующий вид [8]:

2ctg |

2 |

2 cosec 2 |

2 |

|

||

N N |

|

|

|

|

. |

(4.6) |

|

|

3 |

|

|||

|

|

|

|

|

||

62

elib.pstu.ru

Из последнего соотношения следует, что при наиболее часто используемых углах φ = 90° и = 20° каждый проход соответствует добавочной степени деформации, равной примерно 1.

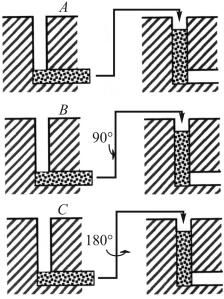

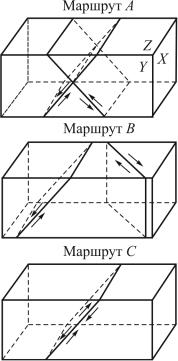

Впроцессе РКУ прессования для сохранения целостности образцов

иструктурообразования весьма важными являются ориентация и число проходов заготовки через каналы. Существуют различные маршруты РКУ прессования заготовок (рис. 4.4): ориентация заготовки остается неизменной при каждом проходе (маршрут А); после каждого прохода заготовка поворачивается вокруг своей продольной оси на угол 90° (маршрут В); после каждого прохода заготовка поворачивается вокруг своей продольной оси на угол 180° (маршрут С). Позже в рассмотрение

ввели разновидности маршрута В, названные ВА и ВС различающиеся направлением поворота между последующими проходами. Маршруту

ВА соответствует попеременный поворот по часовой стрелке и против часовой стрелки на угол 90°, а маршруту ВС – поворот только по часовой стрелке.

Рис. 4.4. Варианты РКУ прессования

Данные маршруты различаются направлениями сдвига при повторных проходах заготовки через пересекающиеся каналы и приводят к формоизменению сферической ячейки в теле заготовки в ходе РКУ прессования.

63

elib.pstu.ru

В ходе первого прохода в результате простого сдвига при РКУ прессовании в месте пересечения каналов ячейка приобретает форму эллипсоида (рис. 4.5, а).

Последующие проходы в ходе реализации маршрута А приводят к удлинению оси l, и эллипсоид вытягивается. При этом направление сдвига поворачивается на угол 2φ вокруг оси, перпендикулярной продольному сечению каналов (рис. 4.5, б).

Рис. 4.5. Режимы простого сдвига при РКУ прессовании: а – одноцикловое деформирование; б – многоцикловое деформирование, маршрут А; в – то же, маршрут С; 1, 2 и 1 , 2 – обозначения ориентации осей элементов объема

Повторный проход при маршруте В приводит к изменению направления сдвига (рис. 4.6). В ходе реализации деформации по маршруту С повторный проход приводит к сдвигу в той же плоскости, но

64

elib.pstu.ru

в противоположном направлении. При этом ячейка вновь приобретает сферическую форму (рис. 4.5, в).

Использование каждого из трех маршрутов приводит к быстрому росту пределов текучести и прочности обрабатываемого материала, которые уже после нескольких проходов достигают насыщения. В работе [8] показано, что первые три цикла деформирования образцов Сu и Ni РКУ прессованием приводят к росту усилия деформации. Далее наступает установившаяся стадия упрочнения, и усилие практически не изменяется.

Таким образом, процесс РКУ прессования является весьма сложным многофакторным экспериментом. Его успешная реализация зависит от геометрии оснастки (угол пересечения каналов, их форма и размеры, внешний и внутренний радиусы закругления в зоне пересечения каналов и др.), параметров РКУ прессования (скорость, число

проходов, маршрут, температура, смазка, определяющая коэффициент трения между заготовкой и оснасткой, и др.), природы деформируемого материала (порядковый номер в Периодической таблице Д.И. Менделеева, тип кристаллической решетки, исходные структура, пластичность и прочность и др.). В результате лишь определенный набор указанных параметров позволяет успешно реализовать процесс РКУ прессования и получить целостные наноструктурные заготовки.

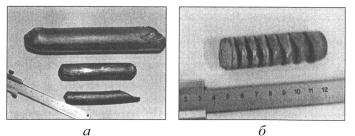

На рис. 4.7 представлен типичный вид заготовок из технически чистого титана, подвергнутых РКУ прессованию по оптимальному (рис. 4.7, а) и неоптимальному (рис. 4.7, б) режимам.

Как видно, в случае неоптимального режима процесса РКУ прессования заготовка деформируется крайне неоднородно и уже после первых проходов происходит расслоение объемной заготовки. Оптималь-

65

elib.pstu.ru

ный режим РКУ прессования позволяет многократно (вплоть до 16 раз и более) продавливать заготовку через оснастку. При этом получается целостная заготовка без трещин с однородной наноструктурой и комплексом уникальных физических и механических свойств.

Рис. 4.7. Типичный вид объемных заготовок из технически чистого титана, подвергнутых РКУ прессованию по оптимальному (а) и неоптимальному (б) режимам

Методом РКУ прессования проводят измельчение структуры металлов и сплавов. Однако на сегодняшний день удается достигать размера зерен до 100 нм только в отдельных частях заготовки. Обычно размер зерна на 100–150 нм больше, чем получается при деформации кручением. Например, низкоуглеродистая сталь после РКУ прессования при температуре 500 Симеетразмер зерна приблизительно 300 нм.

4.3. Всесторонняя ковка

Всесторонняя ковка применяется как способ формирования наноструктур в массивных образцах. Данный метод заключается в использовании многократного (до 20 раз) повторения операций свободной ковки: осадка-протяжка со сменой оси прилагаемого деформирующего усилия (рис. 4.8). В этой технологической схеме однородность деформации по сравнению с РКУ прессованием или кручением ниже. Однако, поскольку обработку начинают с повышенных температур, данный способ позволяет получать наноструктурное состояние в достаточно хрупких материалах. Как правило, процесс всесторонней ковки ведут при температурах пластической деформации в интервале (0,3–0,6) Тпл. По мере увеличения процента деформации температураможетснижаться.

Методом всесторонней ковки были получены наноструктуры с размером зерна до 100 нм в титане, ряде титановых сплавов ВТ8, ВТ30,

66

elib.pstu.ru

Ti – 6 % Al – 32 % Mo, сплавах на основе магния Mg – 6 % Zr, высокопрочных высоколегированных никелевых сплавах и др.

Рис. 4.8. Схема всесторонней ковки

Таким образом, методы ИПД обладают рядом несомненных преимуществ при получении материалов с наноструктурой:

возможность получения массивных материалов, в том числе

исложных профилей с наноструктурой, в одну стадию;

возможность создания непрерывного процесса на базе РКУ прессования.

Ряд недостатков методов ИПД могут быть преодолены по мере совершенствования технологии:

1) небольшой размер продукта;

2) неоднородная микроструктура конечного материала;

3) сложное и дорогостоящее технологическое оборудование. Однако узкий круг материалов, в которых можно сформировать

наноструктурное состояние этими методами, может быть непреодолимым недостатком, ограничивающим область применения ИПД.

Несмотря на перечисленные недостатки, существует большой интерес исследователей к проблеме интенсивной пластической деформации, что привело к развитию новых подходов к получению объемных наноструктурных заготовок из различных материалов.

4.4. Строение наноматериалов, полученных методами ИПД

Как показывают исследования, формирование наноструктур при интенсивной пластической деформации носит ярко выраженный стадийный характер 20 . Первая стадия соответствует небольшим степеням деформации, например для ИПД кручением это 1/4–1 оборот, для

67

elib.pstu.ru

равноканального углового прессования – 1–2 прохода. Для нее характерно возникновение ячеистой структуры с углом разориентировки между ячейками 2–3°. При увеличении степени деформации происходит образование клубков и сплетений дислокаций, постепенно заполняющих весь объем исходных зерен.

Вторая стадия соответствует 1–3 оборотам при ИПД кручением, 4–8 оборотам при РКУ прессовании. При этом наблюдается формирование переходной структуры с признаками как ячеистой, так и наноструктуры с большими разориентировками. Увеличение степени деформации приводит к некоторому уменьшению среднего размера ячеек и возрастанию разориентации на границах ячеек.

На третьей стадии происходит формирование однородной наноструктуры. При этом структура зерен испытывает сильные упругие искажения, что вызвано дальнодействующими напряжениями, создаваемыми границами зерен.

Как показывают электронно-микроскопические исследования, увеличение числа проходов в ходе интенсивной пластической деформации не приводит к значительным изменениям границ первичных кристаллитов и уровня микроискажений кристаллической решетки. Эволюция структуры в ходе интенсивной пластической деформации связана, прежде всего, с трансформацией дислокационной ячеистой структуры

внаноразмерную с большеугловыми границами зерен.

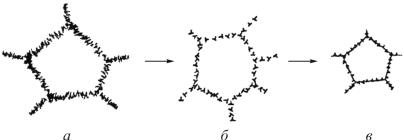

Всоответствии с полученными результатами была предложена модель эволюции микроструктуры при интенсивной пластической деформации, последняя отражает переход в процессе интенсивной пластической деформации от ячеистой структуры к зеренной, характеризую-

щейся большеугловыми границами зерен 20 . На начальной стадии деформации формируется ячеистая структура (рис. 4.9, а). В процессе ИПД она трансформируется. При этом стенки ячеек становятся более узкими и упорядоченными (рис. 4.9, б). Однако при дальнейшей деформации плотность дислокаций в стенках становится выше критической. Это приводит к развитию возврата, заключающегося в аннигиляции дислокаций противоположного знака. В результате в стенках ячеек остаются избыточные дислокации двух знаков (рис. 4.9, в), которые играют разную роль. Увеличение разориентировок и превращение ячеек в зернах происходит благодаря дислокациям с вектором Бюргерса, перпендикулярным границе.

68

elib.pstu.ru

Рис. 4.9. Схема эволюции структуры в процессе ИПД

Другой вид дислокаций – скользящие – формируют дальнодействующие поля напряжений. Это приводит к росту упругих микроискажений и атомных смещений из узлов кристаллической решетки. Кроме того, скользящие зернограничные дислокации при своем движении приводят к зернограничному проскальзыванию и относительному смещению зерен.

Разработанная модель хорошо согласуется со многими экспериментальными фактами, обнаруженными в материалах, подвергнутых интенсивной пластической деформации, а именно: с равноосной формой зерен, значительными искажениями кристаллической решетки, наличием дислокаций высокой плотности в границах зерен.

Массивные наноматериалы содержат в структуре большое количество границ зерен, которые влияют определенным образом на формирование их физико-химических и механических свойств.

Границы зерен представляют собой разупорядоченные, по сравнению с соседними зернами, двумерные дефекты, толщина которых не превышает нескольких межатомных расстояний – 0,5–1 нм.

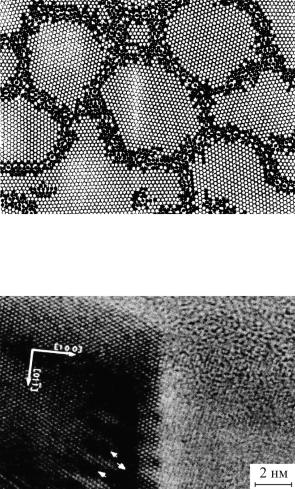

Влияние границ зерен в наноматериалах представляется настолько важным, что даже для веществ, состоящих из атомов одного сорта, рассматривается модель из двух структурных компонентов: кристаллов, образующих зерна, и зернограничных областей (рис. 4.10). Структура кристаллов считается совершенной, в то время как зернограничные области характеризуются пониженной атомной плотностью и измененными межатомными расстояниями.

По поводу этой модели высказывают по крайней мере два замечания. Прежде всего, границы зерен по данным электронной микроскопии высокого разрешения являются значительно более узкими, чем предположено моделью. Ширина границ в наноматериале составляет 1–2 межатомных расстояния, т.е. близка к таковой в крупнокристалли-

69

elib.pstu.ru

ческих материалах (рис. 4.11). И второе – границы зерен характеризуются высокой плотностью различных дефектов: ступенек, фасеток, дислокаций. Но с их присутствием должны быть связаны упругие искажения в самом кристалле, по крайней мере, вблизи границ. Также следует подчеркнуть, что большинство границ зерен в массивных материалах являются большеугловыми произвольными границами.

Рис. 4.10. Смоделированная с использованием потенциала Морзе атомная модель наноматериала (черным обозначены атомы в зернограничных областях)

Рис. 4.11. Микрофотография границы зерен в наноструктурной меди, полученной интенсивной пластической деформацией

На сегодняшний момент для наноматериалов, полученных интенсивной пластической деформацией, рассматривается модель, основанная на представлениях о неравновесных границах зерен. Неравновесное

70

elib.pstu.ru