1533

.pdf

между световой микроскопией и просвечивающей электронной микроскопией (ПЭМ). Эти методы дополняют один другого в комплексных материаловедческих исследованиях.

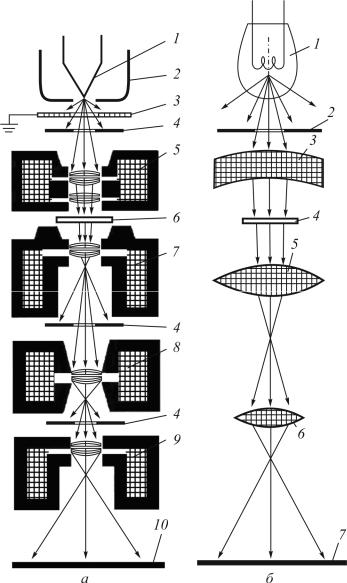

Рис. 6.2. Основные схемы микроскопов: а – просвечивающего электронного (1 – катод; 2 – цилиндр Венельта; 3 – анод; 4 – диафрагма; 5 – конденсорная линза, одна или две; 6 – объект; 7 – объективная линза; 8 – промежуточная

линза; 9 – проекционная линза; 10 экран); б – светового (1 – источник света; 2 – диафрагма; 3 – конденсор; 4 – объект; 5 – объективная линза; 6 – проек-

ционная линза; 7 – окончательное изображение)

101

elib.pstu.ru

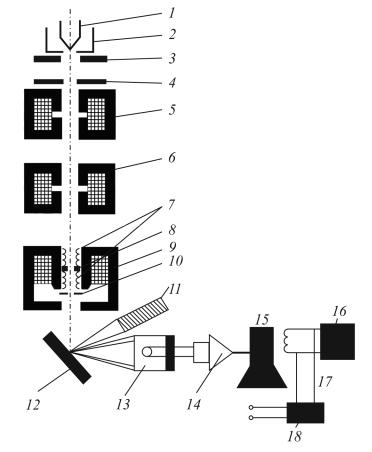

Рис. 6.3. Принципиальная схема РЭМ: 1 – катод; 2 – фокусирующий электрод; 3 – анод; 4 – диафрагма; 5 – первая конденсорная линза; 6 – вторая конденсорная линза; 7 – отклоняющие катушки; 8 – стигматор; 9 – объективная линза; 10 – диафрагма; 11 – детектор рентгеновского излучения; 12 – образец; 13 – детектор вторичных электронов; 14 – усилитель фотоумножителя; 15 – электронно-лучевая трубка; 16 – генераторы развертки; 17 – управление

увеличением; 18 – передающее устройство к отклоняющим катушкам

Можно указать на ряд преимуществ РЭМ, определяющих бурное развитие растровой электронной микроскопии:

•высокая разрешающая способность;

•большая глубина фокуса в сочетании с наглядностью изображения, дающая возможность исследовать объекты с ярко выраженным рельефом поверхности;

102

elib.pstu.ru

•простота подготовки объектов исследования, обеспечивающая высокую производительность опытов;

•возможность проведения рентгеноспектрального и катодолюминесцентного анализов, электронной спектрометрии, изучения магнитных и электрических микрополей, дифракционных эффектов и т.д.;

•возможность проведения исследований в статическом и динамическом режимах, при механическом нагружении, нагреве, воздействии среды и т.д.

К недостаткам РЭМ можно отнести высокую стоимость, невозможность исследовать структуру в объеме образца.

Основными системами РЭМ являются: электронно-оптическая, которая формирует электронный зонд и обеспечивает его сканирование по поверхности образца; вакуумная автоматизированная система и устройства точной механики (шлюзы, держатели образцов, устройства разнообразного механического воздействия на образцы и т.д.). В РЭМ можно получить увеличение от 5000 до 240 000, но для фрактографических исследований максимальное увеличение не превышает обычно 30 000. Разрешающая способность РЭМ равна примерно 100 Å.

Сканирующая туннельная микроскопия. В 1986 году Нобелевскую премию по физике получили Г. Рорер (Н. Rohrer, Швейцария) и Г. Биннинг (G. Binning, Германия) за работы по исследованию туннельного тока

ииспользованию этого явления при разработке сканирующих зондовых микроскопов. Относительно недавно (1996 г.) начат серийный выпуск этих микроскопов, в том числе и в России. Туннельные микроскопы работают совершенно по иным принципам по сравнению со световыми и электронными. Тем не менее с их помощью можно получать визуальное изображение исследуемой поверхности. Важным достоинством этих приборов является то, что они позволяют обеспечить плавно перестраиваемое увеличение в диапазоне от 2 тыс. до 30 млн крат. Разрешение микроскопов составляют доли ангстрема, ионным ограничительным фактором при улучшении разрешающей способности является вибрация. Важно отметить, что, несмотря на такие высокие параметры, для работы прибора вообще не требуется вакуум и, кроме того, микроскоп имеет малые размеры (помещается на столе). Туннельный микроскоп выполняет функции растровогомикроскопа и можетзаменить приборы типа профилометра.

Кадры, получаемые с помощью этого микроскопа, представляют собой трехмерный оцифрованный массив в памяти компьютера. Такие кадры можно визуально отобразить с помощью лазерного принтера.

103

elib.pstu.ru

Они легко обрабатываются на компьютерах, пересылаются по электронной почте, воспроизводятся при печати.

В сканирующем туннельном микроскопе (СТМ) система пьезокристаллов, управляемая компьютером, обеспечивает трехкоординатное перемещение металлического зонда на расстоянии порядка 0,1 нм от исследуемой поверхности. Между ней и зондом прикладывают напряжение около 1 В и регистрируют возникающий туннельный ток. Компьютер управляет вертикальным перемещением зонда так, чтобы ток поддерживался на заданном постоянном уровне, и горизонтальными перемещениями по осям x и у (сканированием). Острие зонда перемещает пьезосканер, который представляет собой манипулятор из материала, способного изменяться под действием электрического напряжения. Пьезосканер чаще всего имеет форму трубки с несколькими электродами, которая удлиняется или изгибается, перемещая зонд по разным направлениям с точностью до тысячных долей нанометра.

Рабочим органом СТМ – зондом – служит токопроводящая металлическая игла. Зонд подводится к изучаемой поверхности на очень близкое расстояние (≈0,5 нм) и при подаче на зонд постоянного напряжения между ними возникает туннельный ток. В идеале на конце острия зонда должен находиться один неподвижный атом. Если же на конце иглы случайно оказалось несколько выступов, изображение может двоиться, троиться. Для устранения дефекта иглу травят в кислоте, придавая ей нужную форму. Воспроизводимое на дисплее семейство кривых, отвечающих перемещениям зонда, является изображением эквипотенциальной поверхности, поэтому атомы изображаются полусферами различных радиусов.

Достоинства метода сканирующей микроскопии: сверхвысокое разрешение (атомного порядка, 10–2 нм); возможность размещать образец не в вакууме (как в электронных микроскопах), а в обычной воздушной среде при атмосферном давлении, в атмосфере инертного газа

идаже в жидкости, что особенно важно для изучения гелеобразных

имакромолекулярных структур (белков, ДНК, РНК, вирусов).

Методы зондовой микроскопии позволяют не только видеть атомы

имолекулы, но и воздействовать на них.

Спомощью туннельного микроскопа можно изучать лишь проводящие ток объекты. Однако он позволяет наблюдать и тонкие диэлектрики в виде пленки, когда их помещают на поверхность проводящего

104

elib.pstu.ru

материала. И хотя этот эффект еще не нашел полного объяснения, тем не менее его с успехом применяют для изучения многих органических пленок и биологических объектов – белков, вирусов.

Атомно-силовые микроскопы (АСМ). Получение с помощью АСМ изображений рельефа поверхности связано с регистрацией малых изгибов упругой консоли зондового датчика. В атомно-силовой микроскопии для этой цели широко используются оптические методы.

Основные регистрируемые оптической системой параметры – это деформации изгиба консоли под действием сил притяжения или отталкивания и деформации кручения консоли под действием взаимодействия зонда с поверхностью.

Поскольку АСМ не требует, чтобы образцы были проводящими, он позволяет исследовать свойства проводников и изоляторов, молекул ДНК и других мягких материалов.

Атомно-силовая микроскопия оказалась настолько эффективной, что на ее основе были созданы другие специфические методики, позволяющие получать картины не только рельефа поверхности, но и многих других показателей. В частности, на сегодняшний день наиболее распространены следующие разновидности АСМ:

1.Магнитно-силовой микроскоп (MCM); в качестве зонда использует намагниченное острие. Его взаимодействие с поверхностью образца позволяет регистрировать магнитные микрополя и представлять их

вкачестве карты намагниченности.

2.Электросиловой микроскоп (ЭСМ); в нем острие и образец рассматриваются как конденсатор, изменение емкости измеряется вдоль поверхности образца.

3.Сканирующий тепловой микроскоп; регистрирует распределение температуры по поверхности образца. Его разрешение достигает порядка 50 нм, так как в меньших масштабах такая макроскопическая характеристика вещества, как температура, неприменима.

4.Сканирующий фрикционный микроскоп; «скребется» по поверхности, составляя карту сил трения.

5.Магниторезонансный микроскоп; позволяет получать изображение спинов отдельных электронов, отслеживая реакцию поверхности на быстро изменяющееся магнитное поле зонда.

6.Атомно-силовой акустический микроскоп позволяет очень точно измерять модуль Юнга в каждой точке как мягких, так и твердых образцов. Одним из недостатков АСМ является невозможность изучить глубинную структуру образца: зонд скользит по поверхности и не мо-

105

elib.pstu.ru

жет заглянуть внутрь. Однако и это ограничение удалось обойти, уже построен настоящий дизассемблер, названный трехмерным атомнозондовым томографом, который сканирует небольшой участок, потом «выщипывает» слой толщиной в один атом и сканирует участок снова, записывая параметры каждого нового атома. Современные томографы успевают «выщипать» 20 000 атомов в 1 с, т.е. 72 млн атомов в 1 ч.

Подробно сканирующий туннельный и атомно-силовой микроскопы, их устройство и возможности рассмотрены в курсе «Введение в нанотехнологии».

Перспективные методы исследования. Американские исследова-

тели наномира смогли разработать новый рентгеновский микроскоп, который способен создавать трехмерные изображения наноматериалов. Прибор окажется незаменимым в таких областях, как электроника, оптика и биотехнологии.

Традиционно для изучения нанообъектов используется просвечивающая электронная микроскопия (ПЭМ). Но электроны не проникают в материал глубоко, что ограничивает возможности метода и усложняет процесс пробоподготовки. Кроме того, получаемые изображения могут быть только двумерными.

Вновом методе рентгеновские лучи, испускаемые мощным источником, фокусируются на образце (наночастице). Отраженные лучи детектируются, и компьютер по полученным данным восстанавливает трехмерную картину. Микроскоп разрешает детали размером 17 нм.

Разработка открывает новые возможности для всестороннего неразрушающего количественного анализа различного рода нанообъектов, в том числе пористых материалов, полупроводников, квантовых точек, неорганических наноструктур и нанопорошков.

Разработан новый метод изучения структуры наноматериалов на основе поглощения веществом пленок излучения.

Исследователи из Национального института стандартов и техноло-

гий США (National Institute of Standards and Technology – NIST) пред-

ставили оригинальную технологию оценки структуры металлооксидных пленок нанометровой толщины, которые используются при изготовлении современных микросхем.

Внастоящее время для определения диэлектрических и механических свойств таких пленок применяются трудоемкие методы рентгеновской спектроскопии и атомно-силовой микроскопии. По утверждению ученых из NIST, новая технология способна обеспечить сравнимую степень детализации результатов анализа при меньших затратах времени.

106

elib.pstu.ru

Прибор, получивший название MACS – Multi-Axis Crystal Spectrometer (многоосевой кристалл-дифракционный спектрометр),

представляет собой вариант, производный от других штатных спектрометров, которые имеет NIST в центре нейтронных исследований. Так же, как и в других приборах подобного типа, образец материала облучается пучком нейтронов с низкой кинетической энергией, которые рассеиваются атомной решеткой материала образца в специфических направлениях и со специфическими скоростями, что и характеризует структуру и организацию атомов в материале. Анализ рассеяния нейтронов может многое сказать о физических свойствах материала, однако прежние спектрометры весьма ограничены размерами образцов, которые должны быть достаточно большими, и диапазонамирежимов тестирования.

В большинстве случаев в предыдущих спектрометрах минимальная масса образцов из магнитных материалов составляет порядка 80 мг, в новом – 4–5 мг. Используя MACS, можно получить детальную информацию, например, о магнитных свойствах материала, даже используя образец наноструктурированной тонкой пленки. Многие спектрометры имеют только один «канал» для регистрации, в то время как у MACS 20 детекторов, расположенных полукругом за площадкой с образцом.

Синхронное излучение (СИ) – это электромагнитное излучение ультрарелятивистских электронов (позитронов), ускоряемых в циклических ускорителях.

Высокая яркость источников СИ обеспечивает проведение спектроскопических исследований с экстремально высоким спектральным разрешением при более коротких экспозициях.

Использование поляризационных свойств СИ представляет возможность исследовать пространственную анизотропию объектов. Исследование поглощения и флюоресценции газов и паров несет информацию о строении внутренних оболочек атомов. Исследование молекулярных спектров с помощью СИ позволяет получить информацию о процессах фотоионизации и фотодиссоциации в молекулярных системах. При этом удается зарегистрировать спектры поглощения молекул с предельным разрешением. СИ можно использовать для исследования радиационного воздействия на материалы и приборы вне атмосферы, что очень важно для космического материаловедения.

Следует отметить, что методы исследования наноматериалов требуют от исследователей высочайшей квалификации, глубокого знания аппаратуры, особенностей работы на ней. Только тогда можно получить исчерпывающуюи объективную информациюоб исследуемом объекте.

107

elib.pstu.ru

7.ПРИМЕНЕНИЕ НАНОМАТЕРИАЛОВ

7.1.Применение наноматериалов в промышленности

По данным [4], в 2002 году всемирный рынок продуктов нанотехнологии оценивался в 300 млрд долл. США, при этом преобладающую роль играла электроника – 184 млрд долл. Эти показатели отражают широкий спектр применения нанотехнологической продукции и, в частности, наноматериалов. Надо отметить, что одни и те же материалы могут применяться в разных отраслях промышленности, особенно это касается нанопорошков. Например, такой потребитель, как автомобилестроение, выдвигает перед нанотехнологией следующие задачи: совершенствование фильтров для очистки отходящих газов; разработка эффективных методов хранения и использования водорода, а также создание высокоэффективных систем преобразования энергии; совершенствование электронного и компьютерного оборудования; создание безызносных пар трения, синтез высокопрочных полимерных композитов и др. Все это должно обеспечить создание высокоэкономичных и экологически чистых транспортных средств с высокой комфортабельностью и безопасностью.

Конструкционные, инструментальные и триботехнические материалы. Конструкционные машиностроительные наноматериалы общего назначения пока еще не получили широкого распространения. Это связано с ограниченностью размеров и формы порошковых изделий и, главным образом, с трудностью сохранения наноструктуры при их спекании. Низкая текучесть и прессуемость, легкая окисляемость и загрязняемость, агломерируемость – все это тоже создает трудности при применении порошковых наноматериалов. Такие недостатки многих порошковых и других наноматериалов, как низкие пластические характеристики и остаточная пористость, до сих пор не преодолены.

Тем не менее можно привести ряд интересных примеров. Из распыленных аморфных порошков путем горячего (Т ≈ 400 °С) прессования при давлении 1,2 ГПа были получены высокопрочные (σв = 1,4 ГПа) алюминиевые сплавы (Al85Ni5Y8Co2) 4 . В структуре этих сплавов наблюдались кристаллические наночастицы размером 30–100 нм, а относительное удлинение составляло около 1 %. Циркониевые сплавы с добавками Al, Ni,

108

elib.pstu.ru

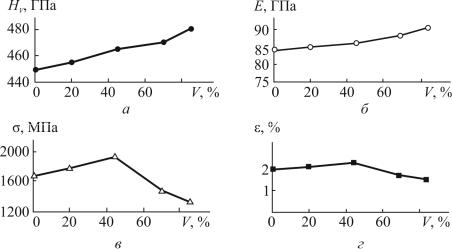

Ag, Сu, полученные контролируемой кристаллизацией из аморфного состояния, также продемонстрировали высокие механические свойства при испытании на растяжение и на сжатие с удовлетворительными пластическими характеристиками (рис. 7.1).

Рис. 7.1. Влияние объемного содержания V икосаэдрической нанофазы на твердость НV (а), модуль нормальной упругости Е (б), разрушающее напряжение σ (в) и относительное удлинение ε (г) циркониевых сплавов

Zr65Al6,5Ni10Cu12Ag5, закристаллизованных при температуре 460 °С при различном времени выдержки

Кроме того, на примере спеченных медных ультрадисперсных порошков, обработанных методом гидростатической экструзии, также была продемонстрирована возможность получения образцов с высокой прочностью и достаточной пластичностью.

Керметные нанокомпозиты на основе А12O3 с добавками Fe и FeCr (размер кристаллитов 40–60 нм) могут быть изготовлены механохимическим синтезом с последующим горячим изостатическим прессованием. Эти материалы, обладая твердостью 10–15 ГПа и трещиностойкостью 7–9 МПа·м0,5, могут рассматриваться как перспективные для изготовления низко- и высокотемпературных узлов трения. Многофазные оксидные и безоксидные нанокомпозиты рассматриваются так же, как перспективные жаропрочные материалы. Эвтектические композиты типа А12О3–(Y3A15О12)–ZrO2 с размером зерен менее 100 нм характеризуются высокой стабильностью механических свойств: при 20 °С

109

elib.pstu.ru

σв = 1,2 ГПа, при 1200 °С σв = 1 ГПа. Высокая температурная прочность нанокомпозитов на основе SiC с различными добавками позволяет использовать их для создания газотурбинной техники.

Проводятся исследования в области инструментальных наноматериалов (твердые сплавы, быстрорежущие стали, чистовой инструмент из нанокристаллов алмаза, новые сверхтвердые материалы и др.). Добавки нанопорошков карбида вольфрама (5–8 %) к стандартным твердым сплавам повышают однородность структуры и снижают разброс значений прочности.

Наноструктурные карбидные, нитридные и боридные пленки (TiC, TiN, TiB2, Ti(C, N), (Ti, A1)N и др.) уже давно используются во многих странах в промышленном масштабе в качестве износостойких покрытий на металлообрабатывающем инструменте, что повышает рабочий ресурс последнего в несколько раз. Роль однослойного покрытия из карбонитрида титана и многослойного нитридного покрытия (Ti, Al, Y)N/VN демонстрируют следующие данные (обрабатываемый материал – легированная сталь твердостью 38 HRC; скорость резания 385 м/мин; подача 0,2 мм за 1 оборот): рабочий ресурс резца без покрытия – 7 мин; резца, покрытого Ti(C, N), – 53 мин; резца, покрытого

(Ti, Al, Y)N/VN, – 141 мин.

Эффективность покрытий вполне очевидна. Многослойные нитридные покрытия, технология которых требует использования специализированного оборудования (многокатодных установок магнетронного напыления), экономически целесообразны особенно для механической обработки особо твердых материалов. Технология этих покрытий была реализована благодаря крупному общеевропейскому проекту. В странах Западной Европы доля многослойных покрытий в общем количестве покрытий на инструменты составляет около 10–15 %. Многослойные покрытия CrN/NbN помимо высокой износостойкости обладают также коррозионной стойкостью, что делает их перспективными для использования в условиях различных агрессивных сред (например, в текстильной промышленности при производстве полиэфирных волокон).

Однослойные пленки TiN и Ti(C, N) толщиной 1,5–3,5 мкм благодаря высокой коррозионной и эрозионной стойкости, а также высокому сопротивлению термической усталости оказались перспективными для покрытия форм, использующихся в литейном производстве алюминиевых сплавов.

110

elib.pstu.ru