При закалке поверхностные слои остывают быстрее внутреннего объема стекла и раньше переходят в упругое состояние.

Из-за низкой теплопроводности разность температур между поверхностью и сердцевиной стекла может быть достаточно большой.

Это приводит к формированию сжимающих напряжений в поверхностном слое стекла и растягивающих напряжений в сердцевине.

Эффективность закалки зависит от химического состава стекла, температурновременных условий охлаждения, толщины и геометрии стеклянных изделий.

При фиксированных условиях процесса охлаждения степень закалки определяется начальной температурой закалки.

Недогрев до оптимальной температуры снижает эффективность закалки, так как недостаточный градиент температуры между поверхностью и сердцевиной изделия создает невысокий уровень напряжений в поверхностных слоях.

Эффективность закалки листового стекла

Толщина листа:

1 – 26,5 мм; 2 – 12,4 мм

При температурах выше оптимальной велика скорость релаксации напряжений, а потому перегрев не дает повышения эффективности закалки.

Увеличения прочности изделия можно достичь повышением интенсивности охлаждения при закалке:

обдув стекла струей воздуха,

охлаждение минеральными маслами или кремнийорганическими жидкостями.

для каждой марки стекла и толщины стеклянного изделия существует оптимальная температура закалки Топт,

Охлаждение расплавами солей или металлов

Охлаждение расплавами солей или металлов

|

|

|

|

|

|

|

|

При закалке стекла в зависимости |

|

|

|

прочность при ударных нагруз- |

|

|

от толщины изделия прочност- |

|

|

|

ках возрастает в 5–10 раз, |

|

|

ные характеристики могут увели- |

|

|

|

|

|

|

|

|

|

читься в 4–10 раз: |

|

|

|

прочность на изгиб возрастает |

|

|

|

|

|

|

более чем в 5 раз. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Закалка в 3–4 раза повышает термостойкость стекла.

Закалка в 3–4 раза повышает термостойкость стекла.

|

|

|

|

|

|

|

|

|

|

Закалка неэффективна для упрочнения тонко- |

|

|

Недостатки |

|

|

стенных изделий. |

|

|

|

|

|

|

|

|

|

|

|

|

|

При закалке во внутренних слоях стеклянных изделий формируются значительные растягивающие напряжения, которые могут приводить к самопроизвольному разрушению изделия.

Лекция 27. МЕТОДЫ ОПРЕДЕЛЕНИЯ И УВЕЛИЧЕНИЯ ПРОЧНОСТИ СТЕКЛА (продолжение)

27.1. Ионный обмен

Ионообменный метод упрочнения стекла основан на процессе обмена щелочными ионами между стеклянной поверхностью и расплавом соли при температурах ниже интервала стеклования стекла.

При ионном обмене происходит замещение щелочных ионов маленького радиуса, исходно присутствовавших в стекле (например, ионов натрия), на ионы большего радиуса из солевого расплава (например, ионы калия).

При таком обмене в поверхностных слоях стекла формируются сжимающие напряжения величиной от 45 МПа до 1 ГПа.

Толщина приповерхностного слоя (100–150 мкм), в котором действуют сжимающие напряжения, при ионном обмене значительно меньше, чем при закалке.

Значения растягивающих напряжений, действующих в не затронутых ионным обменом внутренних слоях материала, значительно меньше, чем в закаленном стекле.

Вероятность самопроизвольного разрушения или разрушения при незначительном механическом контакте в изделиях, упрочненных ионным обменом, значительно меньше.

Эффективность ионообменного упрочнения силикатного стекла может быть проиллюстрирована вейбулловскими распределениями прочности стекла до (линия 1) и после (линия 2) двухстадийной ионообменной обработки по так называемому

ESP (engineered stress profile)-методу:

Исходное стекло характеризуется прочностью около 100 МПа при довольно широком статистическом разбросе значений прочности по величине (модуль Вейбулла

т = 4,5).

Стекло, упрочненное ионным обменом, характеризуется значительно более высокой прочностью (~275 МПа) и значительно меньшим разбросом значений прочности (модуль Вейбулла т = 38).

При ионном обмене напряженное состояние возникает в результате протекания двух противоположно направленных процессов:

диффузионные процессы, приводящие к изменению химического состава стекла и возникновению в ионообменных слоях стекла сжимающих напряжений,

релаксационные процессы, приводящие к уменьшению напряженного состояния.

Процессы возникновения и релаксации напряжений имеют различные зависимости от температуры, продолжительности ионного обмена и химического состава стекла.

Увеличение температуры ионного обмена ускоряет процесс релаксации напряжений.

27.2. Создание заданной формы профиля сжимающих напряжений. ESP (engineered stress profile)-метод

В основе этого метода лежит идея формирования немонотонных профилей сжимающих напряжений для упрочнения стекла.

В формируемом немонотонном профиле положение максимума сжимающих напряжений должно примерно соответствовать глубинам наиболее крупных и опасных поверхностных микротрещин.

Наиболее высокие сжимающие напряжения будут блокировать рост микротрещины в районе ее вершины.

Создание немонотонного профиля сжимающих напряжений можно реализовать двумя основными методами:

двухстадийный ионный обмен (например, при ионообменном упрочнении стекол для дисплеев),

закалка стекла (формирование сжимающих напряжений в поверхностном слое стекла) плюс термообработка в расплаве олова (релаксация напряжений в тонком приповерхностном слое материала).

Принцип формирования заданного профиля сжимающих напряжений

Принцип формирования заданного профиля сжимающих напряжений

27.3. Ламинирование поверхности

Упрочнение стекла ламинированием осуществляется нанесением на поверхность упрочняемого стекла слоя стеклообразной глазури, характеризующейся меньшим по сравнению с упрочняемым стеклом коэффициентом термического расширения.

При охлаждении из-за разницы в коэффициентах термического расширения происходит образование напряжений сжатия в глазурном слое и напряжений растяжения в объеме стеклоизделия.

226

Оценить напряжения, возникающие в стеклянной пластине толщиной 2tc при ламинировании слоем глазури толщиной ts, можно по формулам

ys = −1−Eµ(σc −σs )(T −T0 )tc t+c ts ; yc =1−Eµ(σc −σs )(T −T0 )tc t+c ts ,

где Е и µ – модуль Юнгаи коэффициент Пуассона стекла; σs и σс – величины коэффициентов термического расширения глазурного слоя и стекла соответственно; Т – минимальная температура, при которой напряжения в покрытии не возникают; Т0 – обычно комнатная температура.

Прочность обычного щелочно-силикатного стекла при нанесении на его поверхность слоя легкоплавкого цинково-свинцово-силикатного стекла толщиной около 0,2 мм увеличивается в 2,0–2,5 раза.

Простота и отсутствие специфических требований к химическому составу упрочняемого стекла, возможность окрашивания изделия в требуемый цвет.

Изменение рельефа поверхности и оптических свойств изделия, необходимость индивидуально подбирать состав глазури к составу упрочняемого стекла.

27.4. Полировка стекла

Механическая полировка

Механическая полировка

Механической полировкой прочность стекла может быть увеличена до 200–400 МПа.

а б

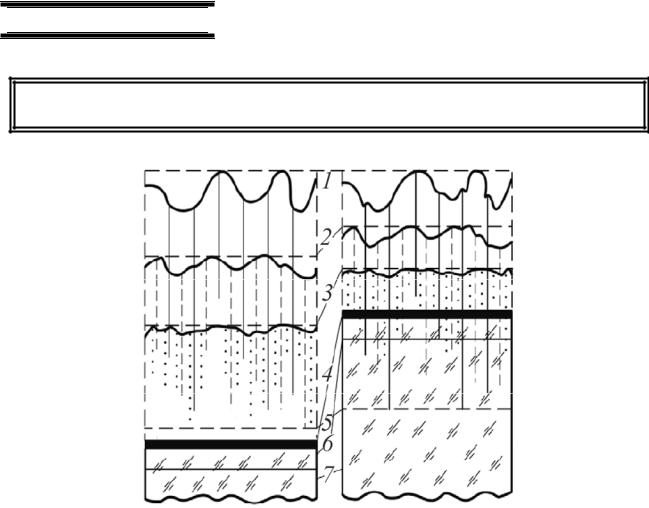

а – правильная обработка; б – неправильная обработка; 1 – обдирка; 2 – средняя шлифовка; 3 – тонкая шлифовка; 4 – полированный слой; 5 – конечный уровень трещин; 6 – подповерхностный слой; 7 – исходное стекло

|

|

|

|

Состояние |

у·10–7, Па |

|

|

Прочность стекла К8 в зависимости от со- |

|

|

|

|

поверхности |

|

|

|

стояния поверхности |

|

|

|

|

Прессованная |

7 |

|

|

|

|

|

|

|

|

Шлифованная |

11 |

|

|

|

|

Полированная |

14 |

|

|

|

|

Дополнительно |

17 |

|

|

|

|

полированная |

|

Химическая полировка

Химическое травление поверхности стекла

Химическое травление поверхности стекла

используется в оптико-механической промышленности при обработке волоконнооптических преформ и упрочнении лазерных деталей.

Удаление дефектного поверхностного слоя растворением в специальных растворах (например, водных растворах фтористоводородной кислоты) позволяет значительно увеличить прочность стеклянных изделий.

Толщина стравливаемого слоя, приводящая к наибольшему повышению прочности, зависит от дефектности поверхности и может изменяться от 5 до 500 мкм.

|

|

|

|

|

|

|

Недостатки |

|

|

В методе используются токсичные материалы. |

|

|

|

|

|

|

|

|

|

|

|

|

|

После химической полировки поверхность стекла очень чувствительна даже к незначительным механическим воздействиям и легко повреждаема (рекомендуется наносить на поверхность стекла защитное покрытие).

На поверхности некоторых видов стекол образуется матовый слой нерастворимых фторидов.

229

Огненная полировка заключается в быстром нагреве поверхности стекла вплоть до его размягчения под воздействием локального внешнего источника тепла (например, пламенем газовой горелки).

При огненной полировке под действием сил поверхностного натяжения происходит уменьшение шероховатости поверхности и заплавление микротрещин.

Нагрев стимулирует восстановление разорванных химических связей в поверхностных микродефектах и трещинах, что приводит к увеличению прочности материала.

При использовании высококонцентрированных источников энергии происходит частичное испарение щелочных компонентов с поверхности стекла, в результате чего в поверхностных слоях материала увеличивается содержание кремнезема, что обеспечивает увеличение стойкости стекла к абразивным воздействиям.

Недостатки

Недостатки

Необходимо строго контролировать подвод тепла к поверхности стеклянного изделия, чтобы избежать деформации изделия.

230

Химическое травление поверхности стекла

Химическое травление поверхности стекла

Охлаждение расплавами солей или металлов

Охлаждение расплавами солей или металлов

Закалка в 3–4 раза повышает термостойкость стекла.

Закалка в 3–4 раза повышает термостойкость стекла.

Принцип формирования заданного профиля сжимающих напряжений

Принцип формирования заданного профиля сжимающих напряжений

Механическая полировка

Механическая полировка

Огненная полировка

Огненная полировка

Недостатки

Недостатки