Металлорежущие станки

..pdf

Рис. 45. Фрагмент селективной системы управления: 1 – перфорированные диски; 2 – штырь

В селективной системе (рис. 45) выбор и переключение скоростей разъединены. Выбор производится вращением перфорированных дисков, а переключение – штырями. Для переключения каждого блока служит пара штырей, соединенных реечным колесом. При выборе нужной ступени диски отводят от штырей и поворачивают. Для включения выбранной ступени диски перемещают в исходное положение. При этом они воздействуют на штыри, переключая блоки и фиксируя их положение. Переключение скоростей производится при выключенном станке.

Преселективная система управления аналогична селективной, но фиксация положения блоков выполняется не дисками, а иными средствами. Поэтому выбор необходимой скорости или подачи можно производить во время выполнения текущего перехода, а переключение – после его завершения.

71

Лекция 6. СТАНКИ ТОКАРНОЙ ГРУППЫ

Разделяются на следующие основные типы:

1.Собственно токарные станки. Они не имеют ходового винта и служат для выполнения всех видов токарных работ, кроме нарезания резьбы резцом.

2.Токарно-винторезные станки. Предназначены для об-

работки точением поверхностей вращения. На них обрабатывают наружные цилиндрические, конические, фасонные и торцевые поверхности, растачивают цилиндрические, конические отверстия и канавки, производят отрезку, нарезают резцами наружные и внутренние резьбы различных типов. Инструментами, закрепленными в задней бабке, можно сверлить, зенкеровать и развертывать отверстия. В токарно-винторезных станках вращение заготовки является главным движением, имеющим высокую скорость (частоту вращения) и мощность. Сравнительно медленные поступательные движения инструментов являются движениями подачи. Обладая высокой универсальностью, токарно-винторезные станки особенно эффективны в условиях единичного и мелкосерийного производства.

3.Токарно-револьверные станки. Имеют продольный суп-

порт, несущий револьверную головку. Они применяются в серийном производстве для обработки деталей из прутков или штучных заготовок, требующих последовательного применения различных инструментов. На них выполняется точение, сверление, зенкерование, нарезание резьбы метчиками и плашками, растачивание и отрезка.

Применяют три типа револьверных головок:

– головка с вертикальной осью поворота (рис. 46);

– головка с горизонтальной осью поворота, перпендикулярной оси шпинделя (рис. 47);

– головка с горизонтальной осью поворота, параллельной оси шпинделя (рис. 48).

72

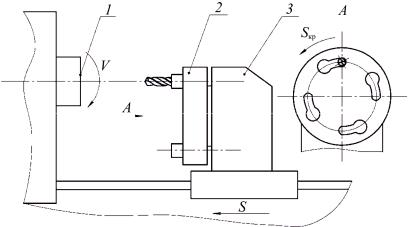

Рис. 46. Головка с вертикальной осью поворота: 1 – шпиндель; 2 – револьверная головка;

3 – револьверный суппорт

Рис. 47. Головка с горизонтальной осью, перпендикулярной оси шпинделя: 1 – шпиндель; 2 – револьверная головка; 3 – револьверный суппорт

73

Рис. 48. Головка с горизонтальной осью, параллельной оси шпинделя: 1 – шпиндель; 2 – револьверная головка;

3 – револьверный суппорт

Головки типа 1 и 2 помимо револьверного имеют поперечные суппорты. Головки типа 3 могут не иметь поперечный суппорт. В последнем случае поперечная подача Sпоп производится за счет медленного поворота револьверной головки.

Высокая производительность станков достигается благодаря тому, что обработка производится без пробных проходов, станок заранее настраивают для получения определенных размеров. Инструменты, закрепленные в револьверной головке, настраивают на диаметральные размеры. Длинновые размеры (величину хода каждого инструмента) обеспечивают настройкой барабана упоров, который автоматически поворачивается при каждом переключении револьверной головки. В револьверной головке может быть от 6 до 24 гнезд для закрепления инструментов и оправок с инструментами.

К преимуществам токарно-револьверных станков относятся сокращение машинного времени в результате применения многорезцовых державок, возможность одновременной обработки детали инструментами револьверной головки и попереч-

74

ного суппорта, а также сравнительно малые затраты вспомогательного времени благодаря работе инструментами, предварительно настроенными на размер.

Для зажима прутков при обработке на токарноревольверных станках широкое применение получили цанговые патроны, основным элементом которых является цанга – стальная закаленная втулка с прорезями, образующими пружинящие лепестки (рис. 49). Зажим прутков происходит за счет перемещения конусных поверхностей цанги и оправки.

Рис. 49. Цанги: а – затяжная; б – неподвижная; в – выдвижная

Рис. 50. Схемы действий цанговых патронов:

а– патрон нажимного действия; б – патрон натяжного действия;

в– патрон с промежуточной втулкой

Различают цанговые патроны трех типов: нажимные, натяжные и с нажимным элементом. На рис. 50 показаны схемы трех типов цанговых патронов. Патрон нажимного действия содержит цангу 1, которая с усилием F3 вдвигается в коническое отверстие корпуса 2, закрепленного на шпинделе станка. К не-

75

достаткам такого патрона следует отнести снижение усилий зажима под действием сил резания. Патрон натяжного действия предусматривает втягивание цанги 1 и в коническое отверстие шпинделя 2. В этом случае при малых габаритах обеспечивается высокая жесткость и повышение усилия зажима под действием сил резания.

Однако при зажиме прутка-заготовки наблюдается его осевое смещение и отход от упора, расположенного в револьверной головке. Это снижает точность обработки в осевом направлении. Потеря осевой точности исключена в патронах третьего типа, где на неподвижную в осевом направлении цангу 1, упирающуюся в корпус 2, воздействует нажимной элемент 3. Как правило, цанговые патроны имеют электромеханический, пневматический или гидравлический приводы зажима.

4. Токарно-лобовые станки. Применяют для обработки заготовок типа дисков и колец большого диаметра и небольшой длины. Поэтому они не имеют задней бабки и при сравнительно небольшой длине имеют планшайбу большого диаметра.

Ввиду невысокой точности и сложности установки заготовки на вертикальной планшайбе лобовые станки применяют редко, они вытеснены более совершенными карусельными станками.

Рис. 51. Лобовые станки

76

На рис. 51 показаны лобовые станки с суппортом, установленным на одной станине со шпиндельной бабкой (а) и станки с обособленным суппортом (б). Последние предназначены для обработки особо крупных деталей, превышающих диаметр планшайбы. Для этого в фундаменте под планшайбой делают выемку.

5. Токарно-карусельные станки. Служат для обработки тяжелых деталей большого диаметра и сравнительно небольшой длины. Заготовки устанавливают на горизонтальную планшайбу с вертикальной осью вращения. Это облегчает установку и выверку заготовок. Кроме того, шпиндель разгружен от изгибающих сил, что обеспечивает более высокую точность обработки.

На станках выполняют токарную обработку резцами наружных и внутренних поверхностей разного профиля. Основными размерами карусельных станков являются наибольший диаметр и высота обрабатываемых заготовок. Станки с планшайбой диаметром от 800 до 1600 мм обычно одностоечные, а с планшайбами большего диаметра – двухстоечные.

ТОКАРНО-ВИНТОРЕЗНЫЙ СТАНОК 16K20

Назначение станка

Станок применяется в единичном и мелкосерийном производстве для выполнения широкого круга токарных работ. С помощью резцов различного типа, закрепленных в резцедержателе, на станке выполняют обработку наружных и внутренних цилиндрических, конических, торцовых и фасонных поверхностей, нарезание различных резьб. С помощью инструментов, закрепленных в пиноли задней бабки, выполняют сверление, рассверливание, зенкерование, развертывание.

Основными узлами станка являются: станина, передняя (шпиндельная) бабка с коробкой скоростей, гитара сменных ко-

77

лес, коробка подач, суппорт с резцедержателем, фартук и задняя бабка.

Краткие технические характеристики

Наибольший диаметр изделия, устанавливаемого над станиной, мм Расстояние между центрами, мм

Диаметр отверстия шпинделя, мм Пределы частот вращения шпинделя, 1/мин Пределы подач, мм/об:

продольных

поперечных Мощность электродвигателя главного привода, кВт

400

710,1000, 1400, 2000 52 12,5…1600

0,05…2,8

0,025…1,4

10

Кинематика станка

Привод вращения шпинделя осуществляется от двигателя Д, с помощью клиноременной передачи 140–268 и коробки скоростей. На входном валу коробки установлена двусторонняя фрикционная муфта М1. При включении муфты влево шпиндель получает прямое вращение. Реверсирование шпинделя производится включением муфты вправо, тогда работают передачи 50–24, 36–38.

Передвижные блоки Б1, Б2, и Б4 позволяют сообщить шпинделю 12 частот вращения. При крайнем правом положении блока Б4 (рис. П2.1) вращение передается через перебор, содержащий блок Б3. Перебор имеет два передаточных отношения и сообщает шпинделю еще 12 частот вращения.

iпер1 = 1560 1872 3060 = 321 , iпер2 = 4545 1872 3060 = 18.

Запишем, например, уравнение кинематического баланса для максимальной скорости шпинделя:

78

nшп.наиб =1460 об.двиг. |

154 |

0,985 |

56 38 60 |

=1600 |

1/мин. |

|

258 |

|

34 38 48 |

|

|

Привод подач суппорта содержит звено увеличения шага, механизм реверса ходового винта, гитару сменных шестерен, коробку подач и фартук.

Звено увеличения шага обычно включают при нарезании резьб, шаг которых больше шага ходового винта станка. На станке 16K20 звено увеличения шага применяется для нарезания резьб с шагом больше 7 мм. Включение осуществляют перемещением блока Б5 до сцепления колес 45–45 (пунктир). Увеличение шага резьбы возможно только при включенном переборе, при этом

iуш = i1 ,

пер

iуш.1 = 1 об.шп. 60 72 60 45 = 32, 30 18 15 45

iуш.2 = 1 об.шп. 60 72 45 45 = 8. 30 18 45 45

Особенностью рассматриваемого станка является возможность увеличивать шаг резьбы в два раза при выключенном переборе. При этом блок Б4 сцепляется с левой шестерней Z = 30, а блок Б5 занимает левое положение.

Механизм реверса ходового винта позволяет нарезать как правые, так и левые резьбы. Реверсирование выполняют перемещением вдоль вала шестерни Z = 45, имеющей два положения. При этом

iрев.1 = 3045 = 23 , iрев.2 = 3025 4225 = 32 .

Гитара сменных шестерен настраивается в зависимости от типа резьбы. При нарезании метрических и дюймовых резьб

79

iг = 8640 8664 = 85 ,

при нарезании модульных и питчевых резьб iг = 6073 8636 .

Особые случаи настройки гитары изложены ниже. Коробка подач составлена из механизма корригированных

колес с передвижными блоками Б6, Б7 и множительного механизма, содержащего блоки Б8 и Б9. Передаточные отношения механизма корригированных колес образуют арифметический ряд:

iК1 : iК2 : iК3 : iК4 = 3528 : 2828 : 3025 : 3042 = 54 : 55 : 65 : 75 .

Передаточные отношения множительного механизма образуют геометрический ряд:

iМ1 = 1845 1548 = 12 ; iМ2 = 3528 1548 = 14 ; iМ3 = 1845 3528 = 12 ; iМ4 = 3528 3528 =1.

Коробка подач позволяет осуществить две настройки. Первая настройка применяется при нарезании метрических и модульных резьб и для осуществления рабочих подач при точении. При этом включают зубчатые муфты М3 и M4 (они сблокированы и включаются только вместе). Вторая настройка применяется для нарезания дюймовых и питчевых резьб. При этом муфты М3 и M4 выключены (как показано на схеме) и направление движения в механизме корригированных колес меняется так, что

i1 = 1 .

К iК

80