Металлорежущие станки

..pdf

сто сложности правки круга, имеющего форму межзубовой впадины;

2) станки, работающие по методу обката:

– станки с непрерывной процессом деления. На них имитируется червячное зацепление. Используются при небольших модулях колес. Применение ограничивается сложностями правки круга и возможностью прижогов;

Рис. 84. Шлифование зуба:

а, б, в – по методу обката; г – по методу копирования

– станки с периодическим делением (рис. 85). На них имитируется реечное зацепление. Они отличаются высокой производительностью и точностью. Представителями этих станков являются станки фирмы MAAG с обкаткой лентой по основной окружности колеса (рис. 86).

Рис. 85. Шлифование по методу обката с периодическим делением

141

Рис. 86. Схема работы станков фирмы MAAG:

1 – рамка; 2 – обкатной барабан; 3 – ленты толщиной δ

После обработки каждого зуба происходит деление

(см. рис. 86).

dбараб = m z cos(α − δ).

Недостаток: для каждой детали должен быть свой обкатной барабан, а деление выполняется с помощью делительных дисков. Получается хорошая эвольвента в зацеплении.

КИНЕМАТИЧЕСКАЯ НАСТРОЙКА ЗУБОДОЛБЕЖНЫХ СТАНКОВ

Зубодолбежные станки (полуавтоматы и автоматы) предназначены для нарезания цилиндрических зубчатых колес наружного и внутреннего зацепления с прямыми и винтовыми зубьями, шевронных колес, колес с буртами, зубчатых муфт, реек, храповиков и т.д.

Зубодолбежные станки работают инструментом, имеющим форму либо зубчатой рейки – гребенки (рис. 87, а), либо зубчатого колеса – долбяка (рис. 87, б).

142

Рис. 87. Схемы нарезания зубьев: а – зуборезной гребенкой; б – долбяком

Станки первого типа чаще называют зубострогальными. Наибольшее распространение получили станки, работающие долбяком, как более производительные (в этих станках не прерывается процесс резания для деления заготовки) и более универсальные – на них можно выполнять все работы, которые производятся на зубофрезерных станках, за исключением нарезания червячных колес, а также нарезать колеса с внутренним зацеплением. Производительность этих станков ниже, чем зубофрезерных, однако они незаменимы при нарезании колес внутреннего зацепления практически любого диаметра, а также зубчатых блоков, в которых расстояние между венцами недостаточно для выхода фрезы. Специфические области применения долбяков: нарезание зубьев «в упор» на блочных (многовенцовых) колесах и на колесах с буртами; нарезание колес внутреннего зацепления; нарезание шевронных колес с непрерывным зубом (без канавки для выхода инструмента); нарезание точных зубчатых реек методом огибания.

Для зубодолбежных станков, работающих долбяком, характерны следующие основные движения (рис. 88):

а) поступательное движение резания, совершаемое долбяком только в одну сторону (рабочий ход) Vр, и возвращение долбяка в исходное положение – холостой ход (Vх);

143

Рис. 88. Принципиальные движения механизмов в зубодолбежном станке

б) непрерывное вращение долбяка (V1) и заготовки V2 для осуществления круговой подачи (делительного движения). Скорости вращения долбяка и заготовки так взаимно согласованы с помошью сменных колес, что за один оборот долбяка заготовка делает zд/z оборота, где zд – число зубьев долбяка, а z – зубьев нарезаемого колеса;

в) движение врезания (радиальная или врезная подача) Sвр производится перемещением оси долбяка в направлении к оси

144

заготовки при возвратно-поступательном движении долбяка и круговой подаче Sкр после того, как долбяк врежется в заготовку на нужную глубину (т.е. на высоту зуба).

Круговая подача и движение резания продолжаются до тех пор, пока заготовка не совершит один полный оборот. За это время нарезание всех зубьев заканчивается, и станок автоматически выключается. Нарезание зубчатого колеса может производиться за один, два или три прохода; отвод стола с заготовкой от долбяка или долбяка от заготовки происходит во время каждого холостого хода для предохранения режущих кромок от чрезмерного износа, а боковых поверхностей зубьев колеса – от повреждений.

В зубодолбежных станках средних размеров от долбяка отводится стол с заготовкой. В станках тяжелого типа отвод заготовки сообщается штосселю с долбяком (станки 5140, 5В150 и др.)

Зубодолбежные станки выполняются с вертикальными или горизонтальными шпинделями. Станки с горизонтальным шпинделем, обычно работающие двумя долбяками, применяются для нарезания прямозубых и косозубых колес наружного и внутреннего зацепления, а также для нарезания шевронных зубчатых колес без средней канавки.

Наибольшее распространение получили зубодолбежные станки с вертикальным шпинделем, среди которых, кроме станков, работающих долбяком, имеются также станки, работающие по методу копирования при помощи многорезцовой зубодолбежной головки.

Производительность зубодолбежных станков, работающих многорезцовыми головками, в 8–10 раз выше производительности обычных зубодолбежных станков и более чем в 4 раза повышает производительность при зубофрезеровании.

145

Нарезание косозубых колес

Косозубые колеса нарезают косозубыми долбяками, при этом угол наклона зубьев долбяка должен быть равным углу наклона зубьев нарезаемого колеса, а направления их зубьев должны быть разноименными: правозаходные колеса должны обрабатываться левозаходными долбяками, левозаходные, наоборот, – правозаходными (для нарезания колес с наружным зацеплением). Для нарезания колес с внутренними зубьями применяются долбяки с одноименным направлением зубьев: правое колесо нарезается правым долбяком, левое – левым.

Рис. 89. Схема обработки косозубых колес

При нарезании косозубых колес долбяк, кроме возвратнопоступательных движений и вращательного движения подачи, должен совершать еще дополнительный поворот. Его задают долбяку винтовыми направляющими – копирами.

Недостатком этого способа нарезания косозубых колес является то, что с изменением угла наклона зубьев колеса должны изменяться как винтовая направляющая, так и долбяки.

Расчетные перемещения те же, что при нарезании цилиндрических колес с прямыми зубьями. Одна часть копирной втулки (рис. 89) крепится жестко к шпинделю долбяка, другая –

146

жестко к червячному колесу, которое сообщает долбяку медленное вращательное движение.

ЗУБОДОЛБЕЖНЫЙ СТАНОК МОДЕЛИ 514

Назначение станка

Станок предназначен для нарезания цилиндрических колес с прямыми и винтовыми зубьями, наружного и внутреннего зацепления в условиях индивидуального и серийного производства. Станок приспособлен для нарезания блоков шестерен. При наличии дополнительных приспособлений на станке можно также нарезать рейки. Станок может быть использован для чернового и чистового нарезания зубьев.

Движения в станке

Движение резания – прямолинейное возвратно-посту- пательное движение шпинделя с долбяком.

Движения подач – вращение долбяка относительно своей оси (круговая подача) и радиальное перемещение шпиндельной головки в период врезания (радиальная подача).

Движение деления и обкатки – им является согласованное вращение стола с заготовкой.

Вспомогательные движения – отвод стола с заготовкой от долбяка в момент его обратного хода и быстрое установочное вращение стола с заготовкой. К вспомогательным движениям следует отнести также движение счетного механизма для автоматического выключения станка. Станок работает по методу обката, т.е. воспроизводится зацепление двух зубчатых колес: долбяк – нарезаемое колесо (рис. 90).

147

Рис. 90. Принципиальная схема действия зубодолбежного станка

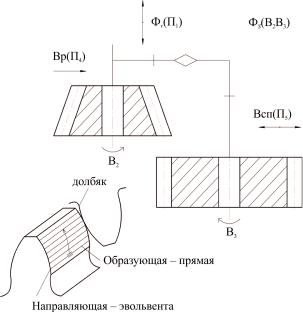

Формообразование осуществляется методом следа и представляет собой следующую кинематическую структуру:

1)ФV(П1) – формообразующее движение скоростной цепи;

2)ФS(В2В3) – формообразующее движение цепи подачи: В2 – цепь круговых подач, В3 – цепь обката;

3)Вр(П4) – движение врезания;

4)Всп(П5) – вспомогательное движение.

Каждое движение в станке настраивается по соответствующим параметрам движения:

1)исходное положение,

2)путь,

3)траектория,

4)скорость,

5)направление.

148

Принцип работы

Станок модели 514 работает по методу обкатки, воспроизводя зацепление двух цилиндрических колес, одно из которых является режущим инструментом (долбяком), а второе – заготовкой. Долбяк закрепляется на конце шпинделя и получает прямолинейное возвратно-поступательное движение. При движении вниз долбяк совершает рабочий ход, снимая стружку с заготовки. Обратный ход долбяка является холостым; в это время стол с заготовкой отводится на небольшое расстояние от долбяка.

К моменту начала рабочего хода стол возвращается в исходное положение.

Обрабатываемая деталь или комплект одновременно обрабатываемых деталей устанавливается на оправке в шпинделе стола. Соотношение чисел оборотов долбяка и заготовки обратно пропорционально отношению чисел их зубьев, т.е. они вращаются так, как будто действительно находятся в зацеплении.

До начала обработки долбяк подводится вплотную к наружной поверхности заготовки. После этого включается радиальная подача шпиндельной головки для обеспечения врезания долбяка в заготовку на требуемую глубину. По окончании врезания радиальная подача прекращается, и заготовка в течение полного оборота нарезается только с круговой подачей.

В зависимости от величины модуля нарезаемого колеса его обработка осуществляется в один, два и три прохода. При многопроходной обработке процесс врезания повторяется перед каждым проходом.

При нарезании зубчатых колес с косыми зубьями используют винтовые направляющие и косозубые долбяки. В этом случае долбяк совершает возвратно-винтовое движение в соответствии с углом наклона зубьев нарезаемого колеса. Направление наклона зубьев долбяка должно быть противоположным направлению наклона зубьев нарезаемого колеса.

149

Станок работает по полуавтоматическому циклу, для чего служит специальный храповой счетный механизм, обеспечивающий автоматическое выключение станка по окончании нарезания зубчатого колеса.

Кинематика станка

Привод главного движения

Возвратно-поступательное движение долбяка осуществляется от кривошипного диска 1 (рис. П2.3) через кинематическую цепь. Вал ІІ вращает кривошипный диск 1, на котором эксцентрично расположен кривошип 2. Он вызывает возвратнопоступательные движения с одновременным качением рейки 3, находящейся в зацеплении с реечным колесом z = 26, приводимым во вращение в одну и другую стороны. Реечное колесо z = 26, поворачивает вал ІІІ и одновременно другое реечное колесо z = 26, расположенное на другом конце вала ІІІ, которое находится в зацеплении с рейкой 5 ползуна ХІІ и перемещает его возвратно-поступательно вверх и вниз. В ползуне размещен штоссель 4 с закрепленным на нем долбяком 6. Последний вращается, также имеет поступательное перемещение вместе с ползуном ХІІ. За каждый оборот диска 1 происходит один двойной ход штосселя 4 и долбяка 6.

Длина хода долбяка

L = b+ y,

где b – длина обработки зубьев; y – величина, даваемая на выход долбяку в обе стороны.

Число двойных ходов долбяка

n = 1000V , 2L

где V – допустимая средняя скорость резания, м/мин; n – число двойных ходов долбяка в минуту; L – длина хода долбяка.

150