Выбор и назначение оптимальных условий протягивания заготовок из тру

..pdf

Рис. 131. Характер износа протяжек по задней поверхности после заточки без фаски (а) и с фаской 0,1 мм (б)

(ВК8, ЭИ787-ВД, 26 м/мин, 0,02 мм/зуб)

прерывистом процессе резания – на интенсивность износа и хрупкое разрушение твердосплавных протяжек значительное влияние оказывают адгезионные и диффузионные явления на контактных поверхностях, а также нестационарные условия резания при входе и выходе режущего инструмента по отношению к обрабатываемой детали.

251

5.2. Влияние контактных адгезионных явлений при протягивании на хрупкое разрушение и износ протяжек

Как уже было установлено в предыдущих исследованиях, изменение износа протяжек и качества поверхностного слоя протягиваемых деталей в значительной степени зависит не только от режимов резания, но и от адгезионных и диффузионных процессов взаимодействия инструментальных и обрабатываемых материалов.

Известно, что интенсивность адгезионнного взаимодействия в значительной мере зависит от изменения температуры контакта (резания). Поэтому, установив корреляцию между данными фрикционных исследований и результатами экспериментальных испытаний стойкости протяжек и качества поверхности, можно разработать инженерную методику прогнозирования величины оптимальной интенсивности износа hо.з.о и оптимальной температуры резания То только по результатам фрикционных исследований.

В процессе обработки резанием между обрабатываемым и инструментальным материалами, между инструментом и стружкой происходит адгезионное взаимодействие на локальных участках контакта и налипание более мягкого обрабатываемого материала на контактные поверхности инструмента. Периодически осуществляется срез и унос поверхностью резания стружкой и обработанной поверхностью частиц более твердого инструментального материала.

На рис. 132 показан характер адгезионного износа зубьев протяжек по передней и задней граням. Видны несколько характерных зон взаимодействия: первая зона – с отсутствием налипаний, вторая зона – с интенсивным налипанием и третья зона – с постепенным снижением налипаний. Толщина налипшего слоя составля-

ет 0,01…0,02 мм.

На самом конце обратной поверхности стружки можно различить прилипшие серые частицы инструментального материала. На обработанной поверхности детали, как уже указывалось, имеются частицы инструментального материала. Характерно, что с увеличением скорости резания V с 2 до 26 м/мин (рис. 133) размеры зон износа уменьшаются, т.е. адгезионное взаимодействие снижается.

252

Рис. 132. Характер адгезионного износа зубьев протяжек по задней грани после

протягивания на скорости 2 м/мин (а) и 26 м/мин (б) (ЭИ787-ВД, ВК8, 0,06мм/зуб, 300 резов)

Для выяснения химического состава материала тонких налипших слоев проведен рентгеноспектральный химический микроанализ задней поверхности зубьев протяжек, контактной поверхности стружки и обработанной поверхности деталей с помощью микрохиманализатора МАP-2.

Врезультате расшифровки спектрограмм, полученных при сканировании задней поверхности зуба протяжки после протягивания на различных скоростях резания замков лопаток компрессора из сплава на железоникелевой основе ЭИ787-ВД твердосплавными протяжками из ВК8, установлено (см. рис. 133), что налипший на поверхность зуба слой представляет собой материал обрабатываемой детали, содержащий до 35 % Ni и до 50 % Fe (2-я зона).

В1-й зоне износа, свободной от налипаний, обнаружен материал твердого сплава ВК8. В 3-й зоне между следами заточки твердого сплава ВК8 имеются незначительные налипания – заторможенный слой обрабатываемого материала.

С увеличением скорости резания с 2 до 26 м/мин размеры зон износа уменьшаются. Так, 2-я зона сильных налипаний уменьшается

с0,34 до 0,24 мм, 1-я зона – с 0,06 до 0,03 мм.

253

Рис. 133. Спектрограммы, полученные при сканировании задней поверхности зуба протяжки после протягивания замков лопаток компрессора из сплава на железоникелевой основе ЭИ787-ВД твердосплавными протяжками из ВК8 на скоростях резания 2 м/мин (верхний спектр) и 26 м/мин (нижний спектр)

Анализ химического состава серых частиц, прилипших на контактные поверхности стружки, показал (рис. 134), что эти частицы являются частицами инструментального материала, т.к. содержат вольфрам и кобальт в количестве, соответствующем химсоставу твердого сплава ВК8. В результате адгезионного взаимодействия происходит отрыв частиц твердого сплава с режущих кромок и унос их контактной поверхностью стружки.

254

Рис. 134. Результаты анализа химического состава серых частиц, прилипших на контактные поверхности стружки

– W, %;

– W, %;  – Co, %;

– Co, %;  – Ni, %

– Ni, %

Заметим, что увеличение скорости резания приводит к уменьшению размеров частиц твердого сплава на контактной поверхности стружки, особенно при установке дополнительной чугунной подкладки на выходном торце детали.

Аналогичные результаты были получены ранее при исследовании химсостава обработанной поверхности детали.

О значительной величине сил адгезионного взаимодействия контактной поверхности кончика стружки и режущей кромки зуба протяжки свидетельствуют результаты эксперимента по измерению силы отрыва приварившейся после протягивания стружки от режущей кромки зуба протяжки (рис. 135). Образующуюся стружку отрывали от зуба протяжки с помощью специальной навески с грузиками путем последовательного нагружения по 5…10 г. Строились графики зависимости удельной силы сцепления Руд или напряжений среза (кН/мм2, МПа) от скорости резания V и подачи Sz (рис. 136).

Установлено, что при увеличении скорости резания с 2 до 50 м/мин Руд уменьшается с 7,0 до 2,2 МПа при Sz = 0,1 мм/зуб и с 4,9 до 1,6 МПа при Sz = 0,06 мм/зуб, с 2,4 до 0,3 МПа при

Sz = 0,02 мм/зуб.

255

Рис. 135. Момент измерения силы сцепления корня стружки с режущей кромкой протяжки(ХН35ВТЮ-ВД, V = 8 м/мин,

Sz = 0,1 мм/зуб, Р = 200 г)

Рис. 136. Графики зависимости удельной силы сцепления Руд или напряжений среза στ (кН/мм2, МПа) от скорости резания V и подачи Sz

στ, МПа для V = 2 м/мин,

στ, МПа для V = 2 м/мин,  σс, МПа для V = 50 м/мин

σс, МПа для V = 50 м/мин

256

Таким образом, установлено, что для удаления стружки из стружечной канавки следует приложить определенные усилия. Например, чтобы оторвать стружку шириной 10 мм от зуба протяжки после протягивания, необходимо приложить усилия от 3 до 7 Н в зависимости от скорости резания и подачи на зуб.

По-видимому, в процессе резания под действием высоких температур и сил на ювенильных поверхностях контакта и последующего остывания стружки в стружечной канавке происходит точечная приварка кончика стружки к режущей кромке зуба в результате действия сил адгезионного сцепления. При отрыве приварившейся стружки от зуба протяжки отмечается интенсивный износ в виде вырыва частиц инструментального материала с режущей кромки. Так происходит после каждого рабочего хода протяжки. Эти явления необходимо учитывать при расчете стойкости протяжек, при проектировании механизированных устройств для очистки протяжек от стружки и при автоматизации процесса протягивания.

При изменении скорости резания степень адгезионного износа протяжек измененяется, что связано с изменением температуры контакта, прочностных и пластических свойств инструментального и обрабатываемого материалов.

Для установления физической закономерности зависимости адгезионного взаимодействия от скорости (температуры) резания проведены фрикционные исследования на адгезиомере УОМИМ-1 (см. рис. 23), разработанном совместно с сотрудниками Уфимского государственного авиационно-технологического университета (УГАТУ) Л.Ш. Шустером и В.В. Постновым. Для опытов изготовлены плоские полированные образцы из стали ЭИ961Ш, титанового сплава ВТ3-1 и жаропрочных деформируемых сплавов ЭИ787-ВД, ЭИ437БУ-ВД и ЭП109-ВД, вырезанных из таких же термообработанных заготовок деталей ГТД, что и протягиваемые на различных режимах резания. Твердосплавные инденторы вырезались из пластинок твердого сплава ВК8, которые применялись и при протягивании. В процессе поджима образца и индентора при определенной

257

температуре нагрева производилось вращение индентора относительно образца из материала детали. Записывались усилия адгезионного взаимодействия, возникающие между образцом и индентором, на ленту самописца (рис. 137).

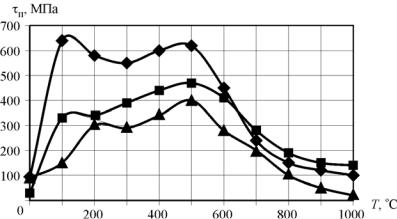

Рис. 137. Результаты зависимости тангенциальной прочности адгезионной связи τп от температуры нагрева Т при взаимодействии образцов

из ЭИ787-ВД, ЭИ961Ш и ВТ3-1 с индентором из твеpдoгo сплава ВK8

ЭИ787-ВД,

ЭИ787-ВД,  ЭИ961Ш,

ЭИ961Ш,  ВТ3-1

ВТ3-1

Наименьшая адгезионная прочность отмечается у титанового сплава BT3-1. Наибольшая τп имеет место y жаропрочного сплава ЭИ787-ВД. С увеличением температуры нагрева происходит первоначальный рост τп, стабилизация и последующее резкоe уменьшeниe.

Значительное снижение величины τп происходит при температурах нагрева, практически совпадающих с оптимальными температурами резания То, соответствующими минимальной интенсивности износа протяжек hо.з.о. Так, для сплава ЭИ787-ВД минимальное значение τп = 220 МПа устанавливается при температуре нагрева 700 °С.

Снижение величины τп у титанового сплава BT3-1 начинается с тeмпepaтуpы 600 °С, т.е. с температуры начала резкого снижения прочностных и пластических свойств этого материала. Таким обра-

258

зом, процесс протягивания на высоких скоростях резания, равных оптимальным, позволяет значительно уменьшить адгезионный износ протяжек для всех групп обрабатываемых материалов. Этот факт позволяет разработать ускоренную методику назначения оптимальных режимов протягивания (Vo, То, hо.з.о).

На рис. 138–141 на примере обработки жаропрочных деформируемых сплавов ЭИ787-ВД, ЭИ437БУ-ВД, ЭП109-ВД показана методика графического определения Тo и hо.з.о для любого другого жаропрочного деформируемого материала. В результате адгезионных исследований на установке УОМИМ-1 установлено (см. рис. 138), что с увеличением температуры контакта снижается тангенциальная прочность адгезионных связей τп. Причем для всех жаропрочных сплавов на графиках имеются характерные точки перегиба, температура в которых совпадает с величинами оптимальных температур резания То, полученных при стойкостных испытаниях протяжек. Аналогично уменьшаются с увеличением температур контакта нормальное давление qr (см. рис. 139) и адгезионная составляющая коэффициента трения fадг (см. рис. 140).

Рис. 138. Графики зависимости тангенциальной прочности адгезионных связей τп от температуры контакта Т  ЭП109-ВД,

ЭП109-ВД,  ЭИ437БУ-ВД,

ЭИ437БУ-ВД,  ЭИ787-ВД

ЭИ787-ВД

259

Рис. 139. Графики влияния температур контакта на нормальное давление qr

ЭП109-ВД,

ЭП109-ВД,  ЭИ787-ВД,

ЭИ787-ВД,  ЭИ437БУ-ВД

ЭИ437БУ-ВД

Рис. 140. Графики влияния температуры контакта на адгезионную составляющую коэффициента трения fадг  ЭП109-ВД,

ЭП109-ВД,  ЭИ787-ВД,

ЭИ787-ВД,  ЭИ437БУ-ВД

ЭИ437БУ-ВД

По результатам стойкостных и адгезионных исследований для соответствующих температур контакта (резания) построены графики hо.з.л = f (τп) (см. рис. 141) для тех же сплавов ЭИ437БУ-ВД

(γ′-фаза = 12,5 %,), ЭИ787-ВД (γ′-фаза = 23 %) и ЭП109-ВД (γ′-фа-

260