Энерготехнология химических производств

..pdfс круговыми системами сопел. Таким образом, общий перепад давления равномерно распределяется между ступенями, поэтому чем больше ступеней, тем при меньшей частоте вращения колеса достигается максимальный КПД турбины. Так как объем пара с падением его давления увеличивается, то размер сопел, лопаток и проточной части корпуса должны увеличиваться от ступени к ступени.

Работа турбины как теплового двигателя характеризуется внутренней (индикаторной) мощностью (NI), развиваемой лопатками, эффективной мощностью, т.е. мощностью на валу (NE), и мощностью, которую развивала бы идеальная турбина (N0). Естественно, эффективная мощность всегда будет меньше индикаторной, так как в любой машине существуют механические потери на трение, привод и т.д. Однако современные турбины являются достаточно совершенными, и величина ηмех = NE / NI ≈ 0,99–0,995. Кроме механических потерь, существуют внутренние потери энергии за счет трения потока пара, завихрений в каналах, перетоков пара мимо сопл, в зазорах между ступенями и т.д. Величина внутреннего КПД – η0I = NI / N0 ≈ 0,7–0,88. Для оценки эффективности работы турбины, кроме КПД турбины, используется еще величина удельного расхода пара на выработку одного киловатта (кг/кВт).

По классификации турбины делятся на:

–конденсационные (К);

–конденсационные с промежуточным (между ступенями) отбором отопительного (теплофикационного) пара с давлением 0,18 МПа (Т);

–с отбором пара для промышленного потребления (П);

–с двумя регулируемыми отборами пара (ПТ);

–с противодавлением (Р);

–с противодавлением и производственным отбором пара (ПР);

–с противодавлением и отопительным отбором пара (ТР).

Вобозначении турбины после указания ее типа указывается ее номинальная мощность в МВт, а затем – давление входящего пара

вкгс/см2. Дальнейшие цифры будут указывать на номинальное давление производственного отбора пара (кгс/см2), величину противодавления (кгс/см2) и т.п.

Например, турбина ПТ-60-130/13 имеет номинальную мощность 60 МВт, начальное давление пара 130 кгс/см2, производственный отбор пара с давлением 13 кгс/см2 и теплофикационный (отопительный) отбор пара.

Всвязи с тем что мощность турбины определяется располагаемым теплоперепадом в турбине, или разностью энтальпий пара до

131

и после турбины ( hT), которая, в свою очередь, определяется параметрами рабочего тела (температурой и давлением), то чем выше будет энтальпия (параметры пара) до турбины и ниже после нее, тем выше будет удельная мощность турбины. Однако верхний предел параметров пара определяется металлургическими ограничениями при создании котлов (прочностью и термостойкостью металла), т.е. уровнем развития техники, а нижний – параметрами окружающей среды. Если турбина имеет давление пара на выходе выше 1 атм, т.е. температура пара на выходе из турбины больше 100 °С, то она называется турбиной с противодавлением. Если пар, выходящий из турбины, направляется в конденсатор, а теплота конденсации отдается охлаждающей воде и полностью теряется, тогда турбина называется конденсационной. Большинство мощных турбин является конденсационными (тип К). Таким образом, давление за турбиной определяется температурой хладагента, подаваемого в конденсатор. Обычно в качестве хладагента используется вода.

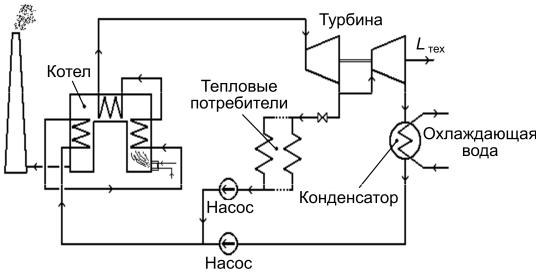

Допустим, среднегодовая температура воды, подаваемой в конденсатор, равна 10–15 °С, тогда из конденсатора она может выходить с температурой не ниже 20–25 °С. В связи с этим для обеспечения движущей силы теплопередачи температура пара не может быть ниже 25–35 °С, что соответствует давлению 3–5 кПа, или 300–510 мм вод. ст. Это является пределом снижения давления и повышения степени использования тепловой энергии. Однако степень использования тепловой энергии можно повысить и другим способом. Так, пар после турбины можно использовать для целей централизованного отопления и горячего водоснабжения, или теплофикации (рис. 4.12).

Рис. 4.12. Схема совместного использования тепловой энергии

132

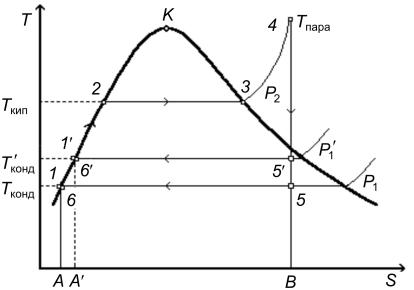

В этом случае тепловая электростанция будет называться ТЭЦ – теплоэлектроцентралью. В связи с тем что пар с температурой ниже 100 °С использовать практически невозможно, давление пара после турбины повышают до параметров, когда температура пара будет позволять использовать его для этих целей. Рассмотрим принципы комплексного использования тепловой энергии (теплофикационный цикл) на T,S-диаграмме (рис. 4.13).

Рис. 4.13. Теплофикационный цикл:

1–2, 1'–2 – нагрев жидкости до Ткип; 2–3 – кипение с получением насыщенного пара; 3–4 – перегрев пара; 4–5, 4–5' – работа пара в турбине; 5–6, 5'–6' – конденсация пара в конденсаторе; 6–1, 6'–1' – повышение давления в насосе

Так, без системы теплофикации имеется возможность максимально понизить температуру пара после турбины за счет снижения его давления и максимальной выработки работы. При этом из подведенной к пару тепловой энергии (площадь А–1–2–3–4–5–В) превращается в работу (используется полезно) только часть (площадь 1–2–3–4–5–6), а все остальное количество выбрасывается в окружающую среду (площадь А–6–5–В). При использовании системы теплофикации теплота конденсации пара будет использоваться потребителями, а не выбрасываться в окружающую среду, однако это потребует изменить давление пара, выходящего из турбины с Р1

до Р′ |

(Р1 < Р′ ), что приведет к увеличению температуры конденса- |

||||||||||

1 |

|

1 |

Тконд |

|

Т |

конд |

|

Т |

конд |

При этом количество полезно ис |

|

ции с Тконд |

до |

( |

< |

||||||||

|

|

|

′ |

|

|

|

′ |

). |

- |

||

пользуемой теплоты, т.е. мощность турбины, снизится (площадь 1′–2–3–4–5′–6′). Однако выделяющееся в конденсаторе увеличен-

133

ное количество теплоты (площадь А′–6′–5′–В) не будет выбрасываться в окружающую среду, а будет использоваться потребителями. Таким образом, при снижении степени преобразования теплоты в работу общее количество полезно используемого тепла увеличится.

Основной задачей ТЭЦ является выработка электроэнергии для промышленных потребителей, поэтому мощность станции практически не совпадает с количеством теплоты, расходуемой потребителями зимой и летом. Вследствие чего с целью одновременного решения двух задач, т.е. для обеспечения целей теплофикации с одновременной выработкой нужного количества электроэнергии,

производят промежуточный регулируемый отбор пара между сту-

пенями турбины (рис. 4.14).

Рис. 4.14. Схема совместного использования тепловой энергии с регулируемым отбором пара

Согласно этой схеме турбина состоит из двух частей: высокого давления и низкого давления. Давление пара в части высокого давления турбины снижается от начального до необходимого давления отбора, а в части низкого давления – до давления пара в конденсаторе. Таким образом, такая турбина позволяет легко регулировать выработку электроэнергии и обеспечивать теплом потребителей. Кроме того, она может иметь несколько регулируемых отборов пара, причем можно производить отбор как отопительного пара с давлением 0,18 МПа (марка турбины – Т), так и промышленного пара (марка турбины – П).

Например, приводом компрессора цикла синтеза аммиака является конденсационная турбина, работающая на перегретом паре с давлением 105,5 атм и температурой 482 °С и имеющая давление

134

пара в конденсаторе около 230 мм вод. ст. Эта турбина имеет отбор промышленного пара с давлением 40,5 кг/см2 изб. и температурой 371 °С, который далее используется в технологических целях (для приготовления парогазовой смеси, в качестве защитного пара и т.п.) и в качестве рабочего тела для других турбокомпрессоров (технологического воздуха, природного газа, АХУ и т.д.).

Кроме регулируемых отборов пара, турбины обычно имеют несколько нерегулируемых отборов пара, которые подаются для регенеративного подогрева питательной воды котла, т.е. в обход конденсатора. Это позволяет получить большее количество пара высоких параметров без увеличении нагрузки на котел по топливу.

4.2.2. Газотурбинные установки

По принципу работы газовые турбины практически не отличаются от паровых, т.е. все процессы и их математическое описание идентичны. Отличие заключается только в рабочем теле, режимах работы турбины и в том, что часть работы турбины расходуется на сжатие воздуха, поступающего как в камеру сгорания, так и на смешение

спродуктами сгорания.

Внастоящее время газовые турбины нашли широкое применение, так как позволяют развить достаточно высокую удельную мощность, а также они меньше и проще паровых турбин. Кроме того, быстрый прогрев и выход на рабочий режим позволяют их использовать для покрытий пиковых нагрузок в энергосистеме, в качестве привода для электрогенератора на передвижных объектах (например, на морских судах), привода для компрессоров перекачки природного газа на газокомпрессорных станциях магистральных трубопроводов, приводов насосов для транспортировки нефти и нефтепродуктов, в качестве двигателей машин, самолетов, вертолетов, военной техники и т.п. КПД газовых турбин обычно не превышает 15–30 %, однако, несмотря на высокий расход топлива, небольшие размеры турбины делают ее незаменимой во многих областях.

Принцип действия газовой турбины (рис. 4.15) заключается в том, что воздух, предварительно сжатый в осевом компрессоре, находящимся на одной оси с турбиной, подается в камеру сгорания (рис. 4.16). В обычной камере сгорания (рис. 4.16, а) может сжигаться природный газ, жидкое топливо, либо очищенные доменный, коксовый или генераторный газы. Объем этой камеры сгорания разделяется на зону горения, где происходит сгорание топлива с меньшей частью

135

воздуха, и зону смешения, где к продуктам сгорания примешивается остальной воздух. Такая сложная конструкция необходима, поскольку горение топлива происходит при температуре около 2000 °С, и лопатки колеса турбины, уже нагруженные центробежной силой, могут выйти из строя.

Рис. 4.15. Схема газовой турбины

а б

Рис. 4.16. Схемы камер сгорания газовых турбин

Таким образом, с целью снижения температуры газов, подающихся на турбину, газы смешиваются с оставшейся частью воздуха (коэффициент избытка воздуха на выходе камеры сгорания достигает 5–10). Температура газов после смешения составляет 750–1100 °С для стационарных турбин и до 1400 °С у авиационных турбин. Основным направлением увеличения КПД газовых турбин является повышение начальной температуры газов.

Так как процесс горения происходит при очень высоких температурах, то дымовые газы содержат значительное количество оксидов азота, которое затем выбрасывается в атмосферу. Увеличение количества первичного воздуха, подаваемого на горелку с целью снижения температуры горения, весьма проблематично, так как это может вызвать нестабильность факела. В связи с этим с целью ста-

136

билизации процесса горения при низких температурах и больших избытках воздуха могут быть использованы каталитические камеры сгорания (рис. 4.16, б).

В химической промышленности газовые турбины применяются значительно реже, чем паровые. Однако их можно использовать в качестве автономных энергоустановок или в системах утилизации теплоты технологических потоков, имеющих высокую температуру. Например, в технологии азотной кислоты выходящие технологические газы предварительно подогреваются путем сжигания природного газа на катализаторе с одновременной очисткой от оксидов азота, а затем подаются на газовую турбину, которая является приводом компрессора в начале технологической цепочки.

При работе газовой турбины температура отработанных дымовых газов на выходе обычно достаточно высока. Так, для стационарных турбин она может достигать 350–450 °С, поэтому тепловую энергию потока можно и нужно использовать. Путями ее применения могут быть:

–подогрев воды системы отопления или питательной воды парового котла, однако количество потребляемой теплоты обычно много меньше, чем количество теплоты отходящих газов турбин;

–подогрев сжатого воздуха после компрессора турбины, однако невысокая разность температур приведет к достаточно большим теплообменным поверхностям;

–подача выхлопных газов турбины в горелки котла или установка в потоке горячих газов дополнительной камеры сгорания, необходимой для повышения температуры с последующим использованием потока газов в котле-утилизаторе.

Несмотря на все сказанное, в настоящее время большинство газовых турбин не имеют никаких устройств утилизации тепла, поэтому одним из вариантов снижения удельных затрат на совершение газовой турбиной работы является использование теплоты сбросного потока.

137

СПИСОК РЕКОМЕНДУЕМОЙ ЛИТЕРАТУРЫ

1. Теплотехника: учеб. для вузов / А.П. Баскаков [и др.]; под ред. А.П. Баскакова. − 2-е изд., перераб. − М.: Энергоатомиздат, 1991. −

224с.

2.Лейтес И.Л., Сосна М.Х., Семенов В.П. Теория и практика химической энерготехнологии / под ред. И.Л. Лейтеса. − М.: Химия,

1988. − 280 с.

3.Бродянский В.М. Эксергетический метод термодинамического анализа. − М.: Энергия, 1973. − 296 с.

4.Кириллин В.А., Сычев В.В., Шейндлин А.Е. Техническая термодинамика: учеб. для вузов. − 4-е изд. − М.: Энергоатомиздат,

1983. − 416 с.

5.Шаргут Я., Петела Р. Эксергия / под ред. В.М. Бродянского. –

М.: Энергия, 1968. – 279 с.

6.Ляшков В.И. Теоретические основы теплотехники: учеб. пособие. – 2-е изд., стер. − М.: Машиностроение-1, 2005. − 260 с.

7.Чечеткин А.В., Занемонец Н.А. Теплотехника: учеб. для хим.- технол. спец. вузов. – М.: Высшая школа, 1986. – 344 с.

8.Саулин Д.В. Теоретические основы энерготехнологии химических производств: конспект лекций / Перм. гос. техн. ун-т. – Пермь,

1999. – 150 с.

138

ПРИЛОЖЕНИЕ 1

Варианты заданий к расчетным работам

Задание № 1

Газовая смесь с массой G, заданная объемными долями, нагревается при постоянном объеме V1 от температуры t1 до t2, а затем охлаждается при постоянном давлении до начальной температуры t1.

Определите конечное давление, объем смеси, величину работы и тепла процессов, а также изменение энтропии 1 кг смеси. Исходные данные возьмите из табл. П1.1 (по номеру варианта).

Расчет проиллюстрируйте изображением процесса в P,V- и T,S- координатах. Значение теплоемкости возьмите среднее в интервале температур из табл. П1.2.

Таблица П1 . 1

Исходные данные для расчетов

№ 1 |

G, кг |

V1, м3 |

t1, °С |

t2, °С |

№ 2 |

|

Состав газовой смеси, % об. |

|

||||

N2 |

О2 |

CО2 |

H2О |

CO |

H2 |

|||||||

|

|

|

|

|

|

|||||||

0 |

25 |

20 |

80 |

250 |

0 |

79 |

21 |

– |

– |

– |

– |

|

1 |

30 |

28 |

70 |

200 |

1 |

50 |

20 |

30 |

– |

– |

– |

|

2 |

32 |

35 |

75 |

275 |

2 |

– |

– |

50 |

10 |

30 |

10 |

|

3 |

35 |

32 |

65 |

325 |

3 |

50 |

– |

– |

– |

– |

50 |

|

4 |

40 |

37 |

95 |

300 |

4 |

50 |

10 |

– |

15 |

25 |

– |

|

5 |

42 |

50 |

85 |

225 |

5 |

40 |

25 |

15 |

5 |

15 |

– |

|

6 |

28 |

21 |

60 |

350 |

6 |

– |

– |

20 |

20 |

30 |

30 |

|

7 |

45 |

35 |

90 |

375 |

7 |

45 |

15 |

20 |

– |

20 |

– |

|

8 |

38 |

38 |

55 |

325 |

8 |

55 |

– |

– |

15 |

20 |

10 |

|

9 |

48 |

42 |

85 |

400 |

9 |

– |

20 |

40 |

10 |

30 |

– |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица П1 . 2 Мольная изобарная теплоемкость газов СР, Дж/(моль К)

t, °С |

N2 |

О2 |

CО2 |

Н2О (пар) |

CO |

H2 |

0 |

29,115 |

29,274 |

35,860 |

33,499 |

29,123 |

28,617 |

100 |

29,144 |

29,538 |

38,112 |

33,741 |

29,178 |

28,935 |

200 |

29,228 |

29,931 |

40,059 |

34,118 |

29,303 |

29,079 |

300 |

29,383 |

30,400 |

41,755 |

34,575 |

29,517 |

29,123 |

400 |

29,601 |

30,878 |

43,250 |

35,090 |

29,789 |

29,186 |

500 |

29,864 |

31,334 |

44,573 |

35,630 |

30,099 |

29,249 |

600 |

30,149 |

31,761 |

45,753 |

36,195 |

30,426 |

29,316 |

700 |

30,451 |

32,150 |

46,813 |

36,789 |

30,752 |

29,408 |

|

|

|

|

|

|

|

139

Задание № 2

Газ с массой G имеет начальное давление Р1 и температуру t1. После политропного изменения состояния параметры газа изменились до объема V2 и давления Р2 (политроп.). Определите конечную температуру газа t2, показатель политропы n, теплоемкость процесса СП, работу L, теплоту процесса Q, изменение внутренней

энергии U и энтропии S.

Определите эти же параметры, Р2 и k адиабаты, если изменение состояния происходит по адиабате до того же значения конечного объема V2.

Определите эти же параметры и Р2, если изменение состояния происходит по изотерме до того же значения конечного объема V2.

Изобразите (без масштаба) все процессы в P,V- и T,S-коорди- натах. Составьте сводную таблицу результатов расчета. Исходные данные возьмите из табл. П1.3 (по номеру варианта), а среднее значение теплоемкости в интервале температур – из табл. П2.1.

Таблица П1 . 3

Исходные данные для расчетов

№ 1 |

Газ |

t1, °С |

Р1, МПа |

№ 2 |

G, кг |

Р2 (политроп.), |

V2, м3 |

|

|

|

|

|

|

МПа |

|

0 |

H2 |

100 |

0,50 |

0 |

2,50 |

0,25 |

3,30 |

1 |

О2 |

150 |

0,55 |

1 |

10,0 |

0,32 |

4,60 |

2 |

CO |

200 |

0,60 |

2 |

12,0 |

0,36 |

5,50 |

3 |

CО2 |

250 |

0,65 |

3 |

5,11 |

0,20 |

3,50 |

4 |

N2 |

300 |

0,70 |

4 |

3,90 |

1,12 |

1,00 |

5 |

Воздух |

350 |

0,75 |

5 |

6,50 |

1,37 |

0,90 |

6 |

С2Н4 |

400 |

0,80 |

6 |

5,50 |

1,45 |

0,80 |

7 |

СН4 |

450 |

0,83 |

7 |

10,5 |

3,15 |

0,85 |

8 |

С2Н2 |

225 |

0,63 |

8 |

14,2 |

2,80 |

1,05 |

9 |

Воздух |

325 |

0,72 |

9 |

9,30 |

0,53 |

3,20 |

140