Энерготехнология химических производств

..pdf

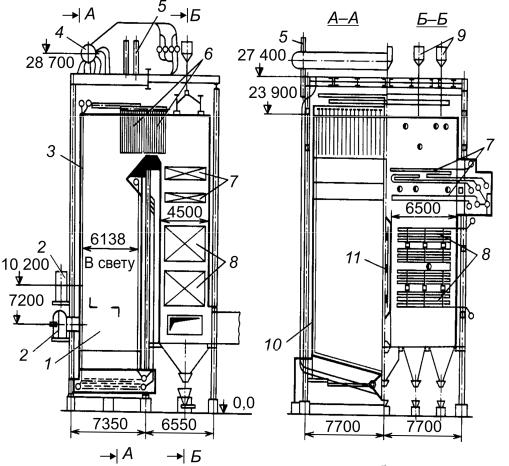

Рис. 4.5. Схема парового котла ТГМ-84Б:

1 – топка (полутопка); 2 – горелки; 3 – радиационный пароперегреватель; 4 – барабан; 5 – сепаратор пара и жидкостной; 6, 7 – конвективный пароперегреватель; 8 – экономайзер; 9 – дробеструйная установка; 10 – боковой экран испарительной поверхности; 11 – двухсветный экран

экранные поверхности котлов с естественной циркуляцией выполняются из гладких труб с внутренним диаметром 40–80 мм. Для некоторых конструкций котлов малой мощности экранные трубы выполняются как единое целое с барабаном и нижним коллектором.

Пароперегреватели. В зависимости от конструкции котлы могут иметь как радиационные пароперегреватели (располагаются на стенах или потолке топки), так и конвективные (располагаются в газоходе после радиационной зоны). Пароперегреватели изготавливаются из труб диаметром 22–54 мм, изготовленных из жаростойких сталей. Так как поверхность теплопередачи является неизменной, а нагрузка на котел по топливу может быть различной, перегреватели обычно снабжаются пароохладителями впрыскивающего типа для регулировки температуры перегретого пара вне зависимости от режимов работы котла. Принцип действия такого

121

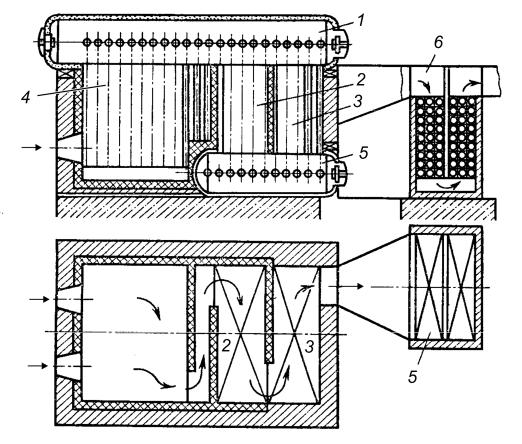

Рис. 4.6. Схема парового котла ДКВР:

1, 5 – барабаны котла; 2, 3 – конвективные теплообменные поверхности котла; 4 – радиантные теплообменные поверхности котла; 6 – экономайзер

пароохладителя заключается в том, что в поток перегретого пара впрыскивается деминерализованная вода, при адиабатном испарении которой температура пара снижается.

Экономайзеры. Основные функции экономайзера − максимальное использование теплоты дымовых газов и предварительный подогрев питательной воды. Экономайзер не является необходимой частью котла, поскольку котел может работать и без него. Однако при этом КПД котла будет весьма низким из-за высокой температуры дымовых газов после пароперегревателя. Например, энергия потока дымовых газов после пароперегревателя у котлов высокого давления настолько велика, что позволяет в экономайзере испарить до 20 % питательной воды. Водяные экономайзеры обычно делают из гладких или оребренных труб диаметром 28–38 мм, выполненных из пакетов змеевиков. Причем змеевики располагаются таким образом, чтобы образовавшийся пар не создавал гидравлических «пробок», поэтому движение воды в экономайзерах всегда восходящее.

122

Существуют обычные и конденсационные экономайзеры, т.е. те, которые позволяют только охлаждать дымовые газы или охлаждать дымовые газы с последующей конденсацией воды из дымовых газов, что дает возможность использовать высшую теплоту сжигания топлива, а не низшую, и, соответственно, увеличить удельную теплопроизводительность агрегата.

Как было сказано ранее, в настоящее время в России нормативы котлонадзора запрещают подавать в серийный экономайзер питательную воду с температурой менее 60 °С при работе котла на природном газе (для исключения возможности образования кислого конденсата) и с температурой менее 140 °С при работе на мазуте (для исключения возможности образования сернистой кислоты, которая может быть легко окислена до серной). Основной причиной является коррозия теплообменных поверхностей, так как наличие слабых кислот и окислительной атмосферы может в значительной мере снизить срок службы экономайзера. Тем не менее специальные конденсационные экономайзеры применяются на некоторых конструкциях котлов, работающих на природном газе (в США, Англии и т.п.). Необходимо отметить, что вследствие малой разности температур и низкой движущей силы теплопередачи площадь теплообмена таких экономайзеров достаточно высока. Кроме того, по причине наличия слабых кислот, образовавшихся в основном из оксидов азота и углекислого газа, а также из-за окислительной атмосферы дымовых газов, необходимо использовать только нержавеющие стали, что в значительной мере увеличивает стоимость котла.

Значительно более агрессивная среда получается при конденсации дымовых газов, содержащих оксиды серы. По данной причине при изготовлении конденсационных экономайзеров для этих котлов используют металлические трубы, изготовленные из нержавеющей стали или из медно-никелевых сплавов, покрытых снаружи тонкой пленкой фторопласта, или изготовленные из графита, керамики или стекла.

Иногда для конденсации водяных паров из дымовых газов с получением технической воды используют контактный теплообменник с активной насадкой (КТАН). КТАН имеет вид абсорбера с активной насадкой, орошаемого оборотной технической водой. Подогретая вода направляется потребителю из куба контактного теплообменника, а охлажденные дымовые газы выходят из верхней части аппарата. Основными преимуществами КТАН являются его простота и надежность, а его недостатки заключаются в том, что аппарат имеет

123

дополнительное гидравлическое сопротивление, у теплоносителя очень низкие параметры (не более 90–95 °С), а также он содержит механические включения (сажу, золу и т.п.), что ограничивает его дальнейшее использование.

Воздухоподогреватели. Воздухоподогреватели предназначены для наиболее полного использования теплоты дымовых газов

иподогрева воздуха, направляемого на сжигание в топку. Существуют воздухоподогреватели двух типов: рекуперативные и регенеративные. Рекуперативные воздухоподогреватели представляют собой многоходовой теплообменник с перекрестными ходами, выполненный из гладких или оребренных труб и расположенный в газоходе. Причем конструкция рекуперативных воздухоподогревателей такова, что температура стенки трубок должна быть выше температуры точки росы для предотвращения возможной конденсации водяных паров и связанной с этим коррозии оборудования. Тем не менее при изготовлении воздухоподогревателя специальной конструкции возможно проводить частичную конденсацию водяных паров

ииспользовать теплоту конденсации.

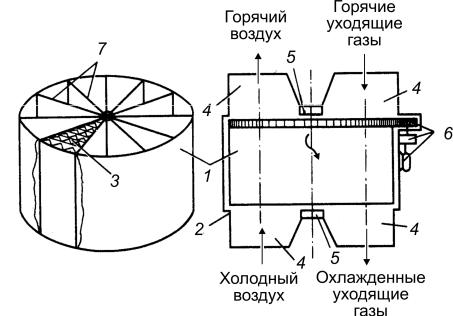

Конструкция регенеративного воздухоподогревателя в значительной степени отличается от конструкции рекуперативного, так как он представляет собой контактный теплообменник с металлической насадкой, работающей в циклах «нагрев – охлаждение». Схема регенеративного подогревателя представлена на рис. 4.7 (рисунок взят из [1]).

Согласно данной схеме металлическая насадка воздухоподогревателя помещена в секционированный и вращающийся (3–5 об/мин) барабан. При пересечении насадкой барабана потока дымовых газов она нагревается за счет тепла дымовых газов, а при пересечении потока воздуха охлаждается, отдавая свое тепло холодному воздуху, который нагревается. Эти воздухоподогреватели отличаются высокой компактностью и используются на мощных энерготехнологических агрегатах. Недостаток данного подогревателя заключается в потере до 10 % поданного воздуха с потоком дымовых газов.

Основным требованием для большинства отечественных котлов является наличие небольшого разряжения в топке. Разряжение (5–50 мм вод. ст.) необходимо для предотвращения выхода продуктов горения в атмосферу цеха через неплотности обмуровки, лючки и лазы. Однако подача воздуха на сжигание только одним вентилятором (без дымососа) более выгодна, так как, во-первых, при температуре дымовых газов 130–150 °С коэффициент объемного рас-

124

ширения примерно равен 1,4, во-вторых, для образования 1 м3 дымовых газов на сжигание должно подаваться около 0,9 м3 воздуха. Таким образом, количество удаляемых дымовых газов и, соответственно, расходы на удаление потока дымовых газов почти в 1,6 раза выше, чем количество подаваемого на сжигание воздуха. Кроме того, отсутствие дымососа упрощает монтаж и использование конденсационных экономайзеров. Однако основным требованием, позволяющим отказаться от дымососа, является газоплотность корпуса котла.

Рис. 4.7. Схема регенеративного воздухоподогревателя:

1 – ротор; 2 – неподвижный корпус; 3 – набивка; 4 – короба подвода и отвода газа и воздуха; 5 – секторные плиты для разделения потоков газа и воздуха; 6 – механизм привода; 7 – перегородки ротора

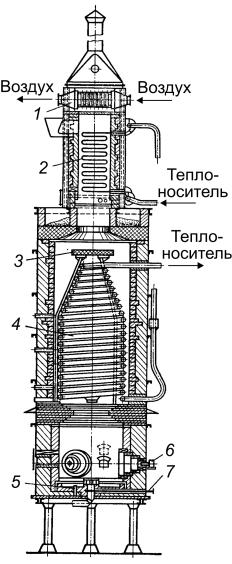

Конструкция водогрейных котлов или котлов-подогревате-

лей ВОТ (рис. 4.8 [7]) по ходу дымовых газов может быть аналогична паровым котлам. Однако по ходу теплоносителя она значительно отличается, так как в котлах этого типа отсутствуют испарительные поверхности, устройства, сепарирующие жидкую и паровую фазы, и пароперегреватели. Таким образом, котел состоит из секций экономайзера, помещенных в радиантную и конвективную зоны

иработающих по прямоточной схеме, и воздухоподогревателя. Следовательно, все сказанное выше по отношению к экономайзеру

ивоздухоподогревателю полностью относится к котлам этого типа, за исключением того что, в отличие от паровых котлов, кипение теплоносителя не допускается.

125

|

Для |

использования |

теплоты |

|

|

отходящих газов технологических |

|||

|

установок и утилизации содержа- |

|||

|

щихся в отходящих газах горючих |

|||

|

компонентов используют |

котлы- |

||

|

утилизаторы. |

Если температура |

||

|

дымовых |

газов |

ниже 900 °С, то |

|

|

влияние излучающей составляю- |

|||

|

щей невелико, поэтому котел- |

|||

|

утилизатор имеет только конвек- |

|||

|

тивные |

поверхности |

нагрева. |

|

|

При высоких температурах отхо- |

|||

|

дящих газов (более 900 °С) ком- |

|||

|

поновка котла-утилизатора прак- |

|||

|

тически не отличается от конст- |

|||

|

рукции парового или водогрейного |

|||

|

котла. Эти котлы работают с есте- |

|||

|

ственной и принудительной цир- |

|||

|

куляцией теплоносителя и имеют |

|||

|

практически все типы поверхно- |

|||

|

стей, присущие описанным выше |

|||

|

паровым котлам. Если отходящие |

|||

|

технологические газы не содержат |

|||

|

горючих компонентов, то такой |

|||

Рис. 4.8. Схема теплогенератора ВОТ: котел не |

имеет горелочных уст- |

|||

1 – воздухоподогреватель; |

ройств. При наличии в технологи- |

|||

2 – конвективные поверхности |

ческих газах горючих веществ ор- |

|||

нагрева; 3 – радиационная плита; |

ганизуется их дожигание в радиа- |

|||

4 – радиационные поверхности |

ционной камере, которая при этом |

|||

нагрева; 5–7 – элементы топки |

превращается в топку. |

|

||

4.2. Паровые и газовые турбины

Как было показано ранее, весь прогресс в области котельной техники связан с получением пара с наиболее высокими параметрами (температурой и давлением). Результатом этого прогресса явились энергетические котлы большой единичной мощности, вырабатывающие перегретый пар очень высоких параметров.

С прогрессом в области котельной техники происходил прогресс и в области машин для преобразования тепловой энергии

126

вработу. Так, первыми машинами, преобразующими энергию пара

вработу, стали поршневые машины паровозов и пароходов, работающие на насыщенном паре. Однако с повышением мощности силовых установок транспортных средств использование пара привело к очень большим размерам и массе силовых установок и, следовательно, к их низкой эффективности, так как паровая силовая установка включает двигатель и парогенегатор, т.е. двигатель должен возить не только полезный груз, но и парогенератор. По этой причине двигатели внутреннего сгорания и газовые турбины (рабочее тело – поток газов после сгорания углеводородного топлива) вытеснили паровые двигатели. В настоящее время паровые двигатели или паровые турбины (рабочее тело – водяной пар) применяются для преобразования тепловой энергии в работу только на стационарных объектах. Таким образом, турбиной называется лопа-

точный двигатель, преобразующий энергию потока пара, газа или жидкости, протекающего через сопловой аппарат, где тепловая энергия преобразуется в кинетическую энергию струи, а затем – через рабочие лопатки ротора (рабочего колеса) с преобразованием кинетической энергии струи в механическую энергию.

Вхимической промышленности паровые и газовые турбины применяются достаточно широко. Так, паровые турбины, работающие на получаемом в самой технологической схеме энергетическом паре, используются в качестве привода технологических турбокомпрессоров или турбонасосов. Например, в технологии аммиака или метанола все компрессоры и некоторая часть насосов работают на паре. Используемые в химической промышленности газовые турбины работают на технологических и сбросных газах, имеющих повышенное давление или температуру. Примером может быть технологическая схема производства азотной кислоты, где выходящие технологические газы посредством газовой турбины и турбокомпрессора сжимают входящие газовые потоки.

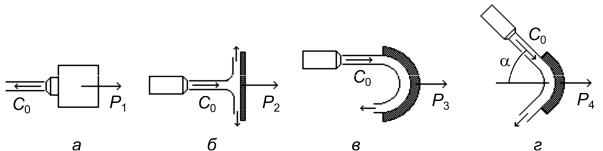

Турбины бывают активные и реактивные. Рассмотрим более подробно принципы действия этих турбин на примере действия струи на поверхность различных тел. Схема движения (рис. 4.9, а) соответст-

вует реактивной турбине, т.е. сила Р1, создаваемая в турбине струей, выходящей со скоростью С0, равна реактивной силе. Реактивный принцип широко применяется в летательных аппаратах, имеющих ограниченное количество топлива (рабочего тела). Однако непрерывная подача рабочего тела из подвижного тела технически весьма затруднительна. Кроме того, в этом случае энергия струи используется

127

Рис. 4.9. Схема действия струи на поверхность различных тел

не полностью, так как струя, имеющая некоторую массу и скорость, может дополнительно создавать силу Р2 (рис. 4.9, б).

Как видно, максимальную силу можно получить при повороте струи на 180° (рис. 4.9, в), поскольку в этом случае Р3 будет равна сумме сил Р1 и Р2. Однако технически использовать этот принцип не удается, так как невозможно подать струю газа из неподвижного сопла на вращающийся диск с лопатками в направлении, совпадающем с плоскостью вращения, поэтому в турбинах, называемых активными, применяется схема подачи струи, представленная на рис. 4.9, г. Причем технически сделать угол α меньше 11–16° не представляется возможным: в процессе работы лопатки колеса могут задеть сопло.

Таким образом, в активной турбине рабочее тело разгоняется

всопловом аппарате до высокой скорости за счет его расширения со снижением давления (потенциальная энергия рабочего тела превращается в кинетическую), а затем поступает на лопатки рабочего колеса, где снижения давления не происходит, а используется только кинетическая энергия струи. В случае если потенциальная энергия рабочего тела превращается в механическую работу в лопаточных каналах рабочего колеса, такая турбина называется реактивной. Необходимо отметить, что все активные турбины имеют реактивную составляющую (имеется перепад давления рабочего тела на рабочем колесе), а в реактивной турбине используется не только реактивная, но и активная составляющая. По этой причине реактивными принято называть те турбины, в которых по реактивному принципу

вмеханическую работу переходит более 50 % всей преобразованной потенциальной энергии рабочего тела.

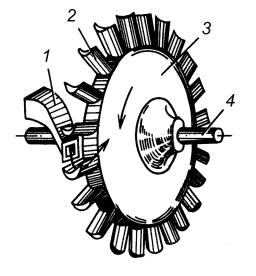

Совокупность рабочего колеса и системы сопел активной турбины называется ступенью турбины (рис. 4.10 [1]).

128

Рис. 4.10. Схема ступени турбины:

1 – сопло; 2 – рабочие лопатки турбины; 3 – колесо турбины с креплениями лопаток; 4 – вал турбины (совокупность элементов 2–4 называется ротором турбины)

Приращение кинетической энергии пара на выходе из сопла можно определить по формуле

C2 |

C2 |

|

|||

1T |

− |

0 |

= h0 − h1T = hT , |

(4.1) |

|

2 |

2 |

||||

|

|

|

|||

где h0, С0 – энтальпия и скорость потока перед соплом; h1T, C1T – теоретические энтальпия и скорость потока после сопла; hT – располагаемый теплоперепад.

Реальная скорость потока после сопла будет несколько меньше, так как часть энергии теряется за счет трения и завихрений потока:

C1 = ϕCC1T . |

(4.2) |

Для сопел современных турбин ϕС = 0,95–0,98.

4.2.1.Активные турбины паросиловых установок

Внастоящее время в химической промышленности применяются в основном активные турбины низкого (0,12–0,25 МПа), среднего (около 4 МПа) и высокого давления (6–13 МПа).

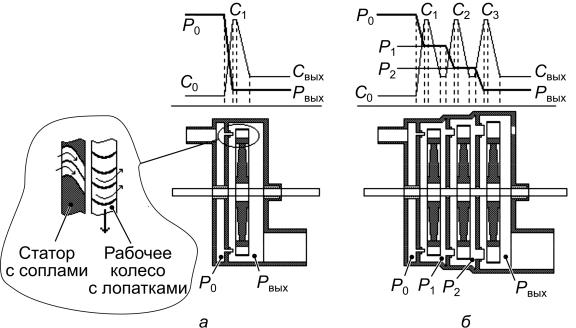

Первая одноступенчатая активная турбина была построена Лавалем в 1883 году. Схема аналогичной одноступенчатой турбины представлена на рис. 4.11, а. Согласно этой схеме пар поступает в одноступенчатую турбину с начальным давлением Р0, подается в систему

129

сопел, на выходе которых приобретает значительную скорость С1 за счет падения давления пара до Рвых, и направляется на рабочие лопатки, закрепленные на рабочем колесе. Для предотвращения утечек пара высокого давления в местах прохождения вала через кожух турбины установлены специальные лабиринтные уплотнения.

Рис. 4.11. Принципиальные схемы активных паровых турбин: а – одноступенчатой; б – многоступенчатой

Так как весь располагаемый теплоперепад вырабатывается на одной ступени турбины, то в сопле достигаются очень высокие скорости (до сверхзвуковых), что приводит к высокой скорости вращения рабочего колеса и к большим конструктивным и эксплуатационным трудностям, которые связаны с возможным отрывом лопаток за счет центробежной силы (окружные скорости движения лопаток не должны превышать 300–400 м/с), быстрого изнашивания деталей турбины и т.п. В связи с этим одноступенчатые турбины имеют ограниченное применение для невысоких давлений пара и, соответственно, вырабатывают небольшую удельную мощность.

Снижение частоты вращения колеса турбины без снижения параметров пара возможно только за счет уменьшения скорости истечения пара, а следовательно, снижения теплоперепада. Это можно сделать путем увеличения количества ступеней турбины, поэтому все современные промышленные турбины делаются многоступенчатыми (рис. 4.11, б). В отличие от одноступенчатых, многоступенчатые турбины состоят из нескольких ступеней, разделенных диафрагмами

130