Теория технологических процессов учебное пособие

..pdf

|

n |

|

1 |

dP 1/n |

H (n+1)/n |

2 |

|

y |

|

|

||||

|

|

|

||||||||||||

vz ( y) = |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

n +1 |

|

2 |

H |

|||||||||||

|

m dz |

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

или

|

1 |

1 dP s |

H 1+s |

|

|

1+s |

||||

vz ( y) = |

|

|

|

|

|

|

|

[ |

ξ |

|

|

|

|

|

|||||||

|

1+ s m dz |

|

2 |

|

|

|

|

|||

где s = 1/n, ξ = 2y / H.

|

(n+1)/n |

|

|

|

|

|

|

−1 |

|

|

|

|

|

|

−1],

(7.6)

(7.7)

Интегрируя по всему зазору щелевого отверстия, получим следующее соотношение между перепадом давления dP = ∆P и расходом, приходящимся на единицу ширины щели q; перепад давлений считается положительным, если поток направлен противоположно оси z:

a = dP |

= 2n+1(2 + s)n m |

qn |

. |

(7.8) |

|

H 2n+1 |

|||||

dl |

|

|

|

Пренебрегая кривизной канала, его конусностью и влиянием потока утечки в области щели вполне справедливо уравнение

|

dP′ |

|

3 |

+ s n |

Qn (l) |

|

||||

− |

|

= |

|

|

|

2m |

|

|

. |

(7.9) |

dl |

|

π |

R(x) |

3n+1 |

||||||

|

|

|

|

|

|

|

|

|||

Сточки зрения материального баланса объемный расход Q(l)

влюбом сечении коллектора равен расходу расплава полимера, вытекающего из щели от этого сечения и до конца коллектора. Поэтому справедлива формула

Q(l) =Q(x) = q(W − x).

Из уравнений (7.9) и (7.10) получим соотношение

|

dP′ |

|

3 |

+ s n |

[q)W − x)]n |

||||

− |

|

= |

|

|

|

2m |

|

|

. |

dl |

|

π |

R(x) |

3n+1 |

|||||

|

|

|

|

|

|

|

|||

(7.10)

(7.11)

Подставляя (7.8) и (7.11) в итоговое уравнение (7.3), получим формулу, учитывающую особенности реологического поведения полимерных расплавов, подчиняющихся степенному закону Освальда де Виля:

91

2n (2 + s)n dL |

|

3 + s n |

(W − x)n |

|

||||

|

2n+1 |

|

+ |

|

|

|

= 0. |

(7.12) |

H |

dl |

π |

3n+1 |

|||||

|

|

|

[R(x)] |

|

||||

Если ширина листа 2W, а показатель степени реологического уравнения n, то в распоряжении конструктора оборудования остаются два геометрических параметра: R и H. Для данной кривизны оси коллектора dL/dl или dL/dx существует единственный закон изменения радиуса коллектора R(x), который обеспечивает постоянство давления вдоль линии z = const. Следовательно, P(0) ≠ f(x). Это, а также то обстоятельство, что H ≠ f(x), обеспечивает достижение цели расчета.

С другой стороны, при заданной величине R(x) существует возможность варьирования параметра L(l) или L(x), который также позволяет достигнуть поставленной цели. Обычно для упрощения конструкции используют соотношение dL/dl = const. Отметим, что формула (7.12) позволяет определить необходимое значение R(0).

Формование труб и рукавных пленок осуществляется экстру-

зией полимерного расплава через кольцевой канал, который образован наружной частью головки и дорном (центральным телом, формующим трубное отверстие), удерживаемым крестовиной.

Определение перепада давления в трубных головках. Для ин-

женерных расчетов можно получить ряд выражений, исследуя установившееся изотермическое течение в зазоре между двумя концентрическими цилиндрами постоянных радиусов R0 и Ri.

Рассмотрим течение в кольцевом зазоре при Ri ≤ r ≤ R0 и 0 ≤ θ≤ 2π. Пусть несжимаемый полимерный расплав течет в этих условиях под действием перепада давления ∆P = P0 − PL. Тогда z-компонента уравнения сохранения количества движения примет вид

dP |

= − |

1 d |

(rτrz ). |

(7.13) |

||

|

|

|

||||

dz |

r dr |

|||||

|

|

|

||||

Решая совместно уравнение (7.13) и уравнение Освальда де Виля, описывающее реологическое поведение полимера в координатах

(z, r, θ)

92

τrz = −m |

|

dv |

|

n−1 ∂v |

z , |

|

|

||||

|

0 |

|

|

||

|

|

dr |

|

∂r |

|

получим следующее переходное выражение:

r dP |

= |

d |

|

|

dv |

|

n−1 dv |

z |

|

||

|

|

||||||||||

|

|

|

r |

|

|

z |

|

|

. |

||

m dz |

|

|

dr |

|

dr |

||||||

|

dr |

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

(7.14)

(7.15)

Пусть r* – расстояние от оси канала до сечения, в котором ско-

рость течения потока максимальна, т.е. dvz / dr = 0 |

при r = r . |

|||||||||

В области I (Ri ≤ r ≤ r ) |

dvzI |

≥ 0 и |

|

поэтому |

уравнение (7.15) |

|||||

примет вид |

|

|

|

|

|

|

|

|

||

|

r |

|

d |

|

|

I |

|

n |

|

|

|

dP = |

r dvz |

|

|

, |

(7.16) |

||||

|

|

|

||||||||

|

m dz |

dr |

|

dr |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

где vzI (Ri ) – скорость полимерного расплава в области I. Граничные условия для определенного интегрирования этого

уравнения: vzI (Ri ) = 0 |

и dvzI / dr = 0 при r = r . |

|

|||||||||

Аналогично |

для |

|

области II |

(r ≤ r ≤ R ) дифференциальное |

|||||||

|

|

|

|

|

|

|

|

|

|

0 |

|

уравнение (7.16) можно записать в следующем виде: |

|

||||||||||

|

|

|

|

|

|

|

|

II |

|

n |

|

|

|

r dP |

|

d |

|

− dvz |

|

|

|||

|

|

= − |

r |

|

. |

(7.17) |

|||||

|

|

|

|

|

|||||||

|

|

m dz |

dr |

||||||||

|

|

|

|

|

dr |

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

Граничные условия для его решения путем определенного ин- |

|||||||||||

тегрирования: |

|

|

|

|

|

|

|

|

|

|

|

|

vII (R |

) = 0 и dvII / dr = 0 |

при r = r . |

|

|||||||

|

z |

0 |

|

|

z |

|

|

|

|

|

|

В обоих |

случаях |

значение |

r* |

определяют |

из условия |

||||||

vzI (r ) = vzII (r ). |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

93 |

Эта задача была решена Фредриксоном и Бердом, которые получили соотношение, связывающее объемный расход и перепад давления:

Рис. 7.5

Для значений

|

πR3 |

|

R |

∆P s |

β−1 |

2+s |

|||

Q = |

0 |

|

0 |

|

|

|

|

|

F(n,β), (7.18) |

s +2 |

|

|

β |

||||||

|

|

2mL |

|

|

|

||||

где β = R0/Ri – отношение радиусов концентрических цилиндров; F(n,β) – функция, зависящая от индекса течения и геометрии канала (рис. 7.5).

0, 4 ≤ Ri / R0 ≤1,0, которые характерны для отно-

сительно узких кольцевых зазоров, функция F оказывается независимой от индекса течения. Это аналогично случаю течения между параллельными пластинами:

Q = |

πR3 |

|

R |

∆P |

β−1 |

2+s |

1 |

+β |

|

|

|

0 |

|

0 |

|

|

|

|

|

|

. |

(7.19) |

|

|

|

|

|

β |

2β |

||||||

|

s +2 2mL |

|

|

|

|||||||

7.3. Формование кабельной продукции

Кабельные головки предназначены для наложения изоляции на основе полимера на металлическую проволоку (рис. 7.6).

Рис. 7.6

94

Головка состоит из матрицы (корпуса) 1, внутри которой концентрически укреплен полый дорн 2. Металлическая жила (медь, алюминий, латунь) 3 проходит через отверстие в дорне и попадает в кольцевую полость А, от экструдера по кольцевому каналу В нагнетается полимерный расплав, образующий на проводе изоляционный слой 4 толщиной h.

Определяя диаметр матрицы, следует иметь в виду, что проходящий через головку провод уносит с собой некоторое количество расплава полимера Qd за счет возникновения дополнительного вынужденного потока. Кроме того, основное количество расплава Qp выдавливается из головки избыточным гидростатическим давлением самого экструдера: Q =Qp +Qd .

Если задана толщина полимерного покрытия [(D–H)/2], диаметр (D = 2Ri) и линейная скорость протягивания провода вдоль оси (vz), то суммарный объемный расход расплава определится выражением

Q = 2πvz (Ri + H / 2)H. |

(7.20) |

Степень вытяжки. Средняя скорость (vmid) вытекающей из кабельной головки кольцевой струи, как правило, отличается от скорости протягивания провода. Если пренебречь высокоэластичным восстановлением, то средняя скорость истечения полимерного расплава определится выражением

vmid =Qρ/[π(D − H )Hρs ]. |

(7.21) |

При учете высокоэластичного восстановления скорость полимерной струи еще больше уменьшится:

vel |

=Qρ/ |

π(D − H |

el |

)H |

el |

ρ |

, |

(7.22) |

mid |

|

el |

|

s |

|

|

где Del и Hel – наружный диаметр полимерного покрытия (равный диаметру кабеля) и внутренний диаметр изоляции (равный диаметру провода) после эластичного восстановления полимерного покрытия провода.

95

Степень вытяжки λ определится как отношение скорости протягивания к скорости полимерной струи:

λ = v |

|

/ vel |

= |

(Del − Hel )Hel |

, |

(7.23) |

z |

|

|||||

|

mid |

|

2(Ri +h)h |

|

||

|

|

|

|

|

||

где h – толщина полимерного покрытия кабеля.

Давление экструзии кабеля. Если известен объемный расход полимерного расплав Q, то можно определить давление, развивающееся на выходе из кабельной головки экструдера. При расчете необходимо иметь в виду: на участках I и II (см. рис. 7.6) имеет место течение расплава в кольцевом цилиндрическом и кольцевом коническом каналах (Qd = 0); на участках III и IV – одновременно расход под давлением и расход вынужденного течения.

Потери давления (∆Р) на участках I и II (L) определяются по формулам:

Q = kr(∆P/η)n, |

(7.24) |

|

π(R − R )n+2 |

(R + R ) |

|

|

|

kr = |

0 i |

0 |

i |

|

, |

(n +2)2n+1 L +m(R |

− R ) n |

||||

|

|

0 |

i |

|

|

где kr – коэффициент сопротивления для течения полимерной жидкости; m – поправка на гидравлические потери при входе расплава в головку.

Для участков III и IV необходимо вначале определить объемный расход вынужденного потока полимера по формуле

R |

πVz (R02 |

− Ri2 )g(n,β), |

|

Q = 2π∫0 rvz (r)dr = |

(7.25) |

||

Ri |

2 |

|

|

|

|

|

где функция g(n,β) определяется выражением

g(n,β) = |

2(n −1) 1 |

+ |

4 |

1 |

, |

|||

|

|

|

|

|

||||

n −3 1−βn−1 |

n −3 β2 −1 |

|||||||

|

|

|

||||||

а величина β есть отношение радиусов R0/Ri.

96

Затем можно рассчитать искомый перепад давления и на этих участках головки экструдера, формующей кабельный провод на основе полимерного диэлектрика, например, поливинилхлорида:

∆P = n Q / kr η, |

(7.26) |

где η – коэффициент динамической вязкости полимерного расплава. Полный перепад давлений в кабельной головке определится

врезультате суммирования потерь давления на участках I–IV.

7.4.Методы вальцевания и каландрования

Вальцевание – периодический (или, условно, непрерывный) процесс, применяемый для пластификации (или ее завершения) полимера, например, нитрата целлюлозы в производстве баллиститного пороха, а также распределения наполнителя или пигмента (красителя) в различных полимерных материалах.

Основной процесс на вальцах – смешение компонентов в зазоре между вращающимися навстречу друг другу валками за счет сдвиговых усилий.

На рис. 7.7 схематично показан типичный вальцевальный аппарат: 1 – валок; 2 – станина; 3 – винт, регулирующий зазор; 4 – основание; 5 – корпус переднего подшипника; 6 – большая шестерня привода валков; 7 – корпус заднего подшипника; 8 – поперечины; 9 – тяга механизма аварийного останова; 10 – ограничительная стрелка.

Рис. 7.7

97

По назначению вальцы делятся на смесительные и листовальные. Соответствующие аппараты применяются для пластификации каучуков и смешения полимеров с различными твердыми и жидкими ингредиентами, а также для получения листов резиновой смеси. Кроме того, на вальцах можно измельчать вулканизат (резину) при его регенерировании, подогревать резиновую смесь перед ее подачей к каландру или шприц-машине, дробить регенерируемую резину, тонко измельчать твердые сыпучие компоненты.

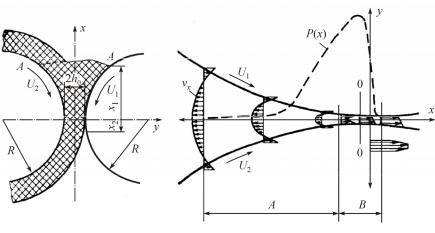

Подлежащие смешению компоненты (полимер, пластификатор, наполнитель) загружаются в зазор, в котором за счет интенсивной деформации сдвига, сопровождающейся интенсивным разогревом, происходит смешение. Валки 1 обычно изготавливают из кокильного чугуна. Рабочая поверхность отбеливается на глубину 15–18 мм; при этом твердость по Бринеллю должна составлять 3,0–4,5 кН/мм. Наружная поверхность валков шлифуется до класса чистоты 7– 9. На поверхности валков дробильных вальцов под углом 7–11° осуществляется рифление на глубину 4,5–6,0 мм и ширину 4,5–11,0 мм; края валков оставляют гладкими. Валки рафинировочных (очистительных) вальцов имеют бочкообразную форму, обеспечивающую выдавливание твердых включений вдоль образующей на край валка. Для необходимого теплообмена валки имеют каналы, расположенные непосредственно у поверхности валка, в которых с большой скоростью циркулирует жидкость с соответствующей температурой. В зависимости от назначения частота вращения валков может быть одинаковой или различной. В последнем случае частота вращения заднего валка U2 выше, чем переднего U1. Отношение U1/U2 называется фрикцией (трением). На рис. 7.8 показана технологическая схема вальцевания.

Качественное описание физики процесса вальцевания демонстрируется на рис. 7.9, на котором показаны эпюры скоростей течения и давления, формируемые в вальцуемом полимерном композиционном материале.

98

Рис. 7.8 Рис. 7.9

Гидродинамическая теория вальцевания полимерного мате-

риала. Рассмотрим основные положения теории изотермического вальцевания полимерных композиций, реологические свойства которых подчиняются степенному закону Освальда де Виля.

Уравнения движения материала в вальцах (см. рис. 7.8) выводятся при следующих допущениях: 1) течение двумерное; 2) среда несжимаема; 3) течение ламинарное, установившееся; 4) инерционные и массовые силы по сравнению с вязкими пренебрежимо малы; 5) составляющие скорости vx пропорциональны U; составляющие скорости vx пропорциональны Uh/L, где L и h – характерные длины вдоль осей x и y, причем L>>h; 6) ∂vx / ∂x ≈U / L; 7) ∂vx / ∂y ≈U / h;

8) ∂vy / ∂x ≈Uh / L2 ; 9) вальцуемый материал является псевдопла-

стичным (по Освальду де Вилю), а его эффективный коэффициент динамической вязкости описывается выражением, учитывающим только аномалию вязкости:

(1−1/ n) / 2

ηa =µ0 12 I2 ,

99

где µ0 – значение эффективной вязкости при условии 12 I2 =1.

Исходная система дифференциальных уравнений имеет вид:

• уравнения сохранения количества движения в напряжениях (давлениях):

∂∂Px = ∂∂pxxx + ∂∂pyxy ,

(7.27)

∂∂Py = ∂∂pyyy + ∂∂pxyx ;

• составляющие тензора напряжений (давлений):

pxx = −p +2µ0I2(1/ n−1) / 2 ∂vx |

, |

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

∂x |

|

|

|

|

|

|

|

|||

pyy = −p +2µ0 I2(1/ n−1) / 2 |

∂vy |

, |

|

|

|

(7.28) |

|||||||||||||||

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

∂y |

|

|

|

|

|

|

||

pxy = pyx =µ0I2(1/ n−1) / 2 |

∂v |

x |

+ |

|

∂vy |

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

, |

|

|

|||||||||||

∂y |

|

∂x |

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

∂v |

2 |

|

∂vy |

2 |

|

|

∂v |

|

|

|

|

∂vy |

|

|||||||

I2 = |

|

x |

+ |

|

|

|

+ |

|

|

|

|

|

x |

+ |

|

|

; |

||||

|

∂y |

∂y |

∂x |

||||||||||||||||||

|

∂x |

|

|

|

|

|

|

|

|

|

|

||||||||||

• уравнение неразрывности потока |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

∂v |

x |

+ |

∂vy |

= 0. |

|

|

|

|

|

|

|

|

|

|

|

(7.29) |

||||

|

|

∂x |

∂y |

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Используя допущения и учитывая оценки в теории пограничного слоя, эту систему уравнений можно упростить до соотношений:

|

|

P = P(x), |

|

|

||||||

|

|

dP |

= |

dpxy |

, |

(7.30) |

||||

|

|

dx |

dy |

|||||||

|

|

|

|

|

|

|||||

p |

xy |

=µ |

0 |

|

∂vx |

|

1/ n−1 ∂vx . |

|||

|

|

|||||||||

|

|

|

∂y |

|

|

|

∂y |

|||

100