Резание материалов

..pdfОбычная технология:

–проектирование изделия – 230 ч;

–проектирование деревянной оснастки – 270 ч;

–изготовление деревянной оснастки – 880 ч;

–отливка заготовки – 220 ч;

–проектирование УСП – 180 ч;

–изготовление УСП – 430 ч;

–обработка изделия – 560 ч. Цикл производства: 2 160 ч (3 мес.) Транспортировка: 152 км. Задействовано 23 человека.

Технология Integrex – обработка на одном станке из цельного

материала.

Цикл производства: 56 ч (сокращение времени в 36,5 раза). Транспортировка: 0,5 км (сокращение в 304 раза). Задействовано 5 человек (сокращение в 4,6 раза).

Это пример кардинального повышения производительности обработки, реализуемого за счет применения принципиально новой концепции станка Integrex.

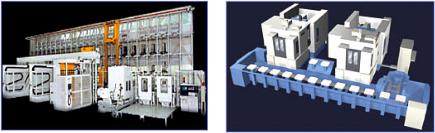

Также интересны станки повышенной точности – токарный станок Nano Turn позволяет исключить шлифовку; ОЦ сравним по точности с координатно-расточным станком и позволяет вести работу с микронными допусками. Есть у Mazak серия высокоскоростных станков с линейными приводами, обеспечивающих производительность, требуемую в крупносерийном и массовом производстве. При этом станки обладают гибкостью, свойственной обычным станкам с ЧПУ, что позволяет быстро переходить на выпуск новой продукции. На базе таких станков Mazak изготавливает гибкие производственные системы (ГПС), позволяющие работать по безлюдной технологии (рис. 151). Стоит также упомянуть о многочисленных средствах автоматизации станков: паллетные системы, роботы, прутковые загрузчики, магазины, позволяющие автоматизировать работу отдельных станков и создавать на их базе гибкие производственные ячейки (ГПЯ) (рис. 152).

351

Рис. 151. Схема расположения обо- |

Рис. 152. Схема расположения обо- |

рудования в гибкой производствен- |

рудования в гибкой производствен- |

ной системе |

ной ячейке |

Mazak имеет 7 заводов по производству станков, 3 из них расположены в Японии. Станки, поставляемые в Россию, делаются на японских заводах. Заводы Mazak представляют собой киберпроизводства. Цеха оборудованы ГПС, работающими в безлюдном режиме. Конструкторские бюро (КБ), маркетинг, сбыт, отдел заказов, менеджмент – все эти службы завязаны в единую информационную среду. По мере того как изделие проектируется в КБ и отдельные его узлы уже готовы, начинается разработка управляющих программ, заказывается инструмент, заготовки и начинается обработка. Планирование процесса производства, анализ загрузки оборудования осуществляется с помощью компьютеров. Все это позволяет выпускать станки за 1–2 месяца с момента поступления заказа. При этом обеспечиваются конкурентоспособные цены. Цены на оборудование Mazak, конечно, не такие, как на оборудование более низкого качества, производимое в странах третьего мира, но они весьма приемлемы и не выше цен на качественное оборудование, поставляемое на российский рынок европейскими производителями.

7.4. Гидроабразивная резка материалов

Одним из новых методов резания материалов является метод резания высоконапорной струей жидкости с добавкой абразива – гидроабразивная резка.

352

Перечислим преимущества резки водой перед лазерной, плазменной, механической резками.

Низкая температура реза. Генерируемое в процессе резания тепло практически мгновенно уносится водой. В результате не происходит заметного повышения температуры в заготовке. Эта характеристика является решающей при обработке особо чувствительных к нагреву материалов. Небольшие сила (1…100 Н) и температура (60…90 °С) в зоне резания исключают деформацию заготовки, оплавление и пригорание материала в прилегающей зоне. Ни одна технология, кроме гидроабразивной резки, не может обеспечить отсутствие термического влияния на металл вблизи пропила. Кромки среза не требуют дополнительной обработки. Поскольку область термовлияния на кромках обработанных деталей отсутствует, гидроабразивная резка позволяет вырезать детали со сложными профилями без дополнительной обработки поверхности реза и достаточно высокой производительностью.

Универсальность применения для различных материалов,

т.е. возможность резать на одной установке самые разнообразные материалы:

–жидкостно-абразивная струя особенно эффективна при обработке многих труднообрабатываемых материалов, таких как, например, титановые сплавы, различные виды высокопрочных керамик

исталей, а также композитных материалов. При гидроабразивной резке последних не создается разрывов в структуре материала, который, таким образом, сохраняет свои первоначальные свойства;

–возможность резки самых разнообразных материалов, в том числе и сверхтвердых (высокопрочные сплавы, стекло, керамика, углепластики и другие композитные материалы и т.п.), с высокой скоростью;

–возможность резки самых разнообразных сэндвич-конструк-

ций, так называемых «сэндвичей», которые иными способами не режутся в принципе;

– возможность резки (без абразива) разнообразных мягких материалов – полиуретана, поролона, пластмасс и т.п.;

353

–возможность обработки сразу «под размер» больших деталей

свысокой точностью, что исключает необходимость последующей механообработки.

Хорошее качество поверхности и сложные контуры. При гидроабразивной резке обеспечивается достаточно высокое качество разрезаемой поверхности.

Можно получать финишную поверхность с шероховатостью Ra 0,5…1,5 мкм, т.е. во многих случаях отпадает необходимость в дополнительной обработке.

Резка может осуществляться в любых направлениях, по линии любой кривизны и сложности. При обработке можно воспроизводить очень сложные формы или скосы под любым углом.

Струя жидкости по своим техническим возможностям приближается к идеальному точечному инструменту, что позволяет обрабатывать сложный профиль с любым радиусом закругления, поскольку ширина реза составляет 0,18…3,0 мм. При резании хрупкого материала – стекла – гидроабразивная обработка позволяет создавать невозможные для других технологий формы и контуры. Водоструйная технология не уступает алмазной резке, когда делаются прямые резы стекла, и тем более никакая другая технология не позволяет получать сложные контуры непосредственно в процессе резания.

Возможность автоматического управления резанием. За хо-

дом резки следит точное цифровое программное управление Aliko (ЧПУ/CNC), разработанное фирмой ALIKO. Используемую программу автоматизированного проектирования производства можно интегрировать с разнообразным программным обеспечением. Станок X-Y ALIKO управляется с помощью интерфейса ALIX на базе Windows. ALIX обладает большим числом функций, упрощающих его использование, таких как задний ход, точная настройка скорости резки и имитация резки. Все важные параметры для резки можно сохранить в специальной библиотеке для последующего использования. Отдельный режущий блок легко подключить к локальной сети предприятия.

354

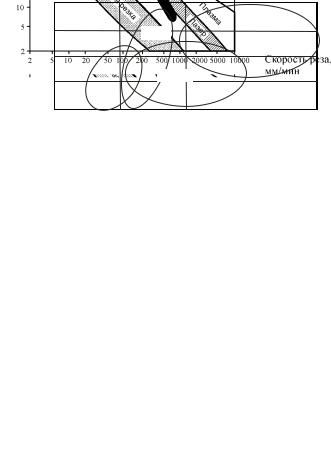

По точности реза ГАР (гидроабразивная резка) сравнима с лазерной резкой (от 0,1 до 1,5 мм) и превосходит плазменную и газовую резку (рис. 153).

Толщина материала, мм

300 |

|

|

150 |

Вода |

Газ |

|

||

|

|

|

20 |

|

|

|

Plasma |

|

1 |

Плазма |

|

Лазер |

|

|

0,1 |

1,8 |

Точность |

Рис. 153. График сравнения точности

По скорости резания ГАР сравнима с плазменной резкой (5…500 мм/мин), но уступает лазерной и газовой резке (рис. 154).

Рис. 154. График сравнения скорости для стали (лазерная, плазменная, газовая резки)

355

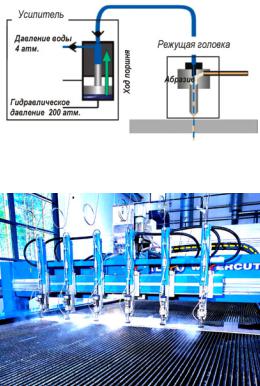

Основные технические параметры и общий вид установки ГАР представлены на рис. 155 и 156. Сегодня ГАР нашла широкое применение в заготовительном производстве машиностроительных предприятий при резке любых материалов толщиной до 100 мм (табл. 26). При этом стоимость реза в несколько раз меньше, чем при других видах резки материалов (табл. 27).

Физическая сущность гидрорезания заключается в следующем: рабочая жидкость, как правило вода, поступает в систему (см. рис. 154) высокого давления, где сжимается до 200 атм. Далее сжатая жидкость с абразивом подается в режущую головку и в сопло малого диаметра (0,05…0,5 мм), в котором происходит формирование высоко-

Рис. 155. Принцип работы установки. Давление на выходе 3000…3800 атм.; угол расхождения струи 0,28°

Рис. 156. Портальная машина для гидроабразивной резки

356

Таблица 26

Толщина материалов при гидроабразивной и лазерной резках

|

|

|

|

Гидроабразивная резка (мм) |

|

|

|

|

|

|

|

|

Лазерная резка (мм) |

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Дерево |

50 |

30 |

25 |

20 |

15 |

12 |

10 |

8 |

6 |

|

5 |

4 |

3 |

2 |

1 |

30 |

25 |

20 |

15 |

12 |

10 |

8 |

6 |

5 |

|

4 |

3 |

2 |

1 |

|

|

Пластик |

100 |

50 |

30 |

25 |

20 |

15 |

12 |

10 |

8 |

6 |

|

5 |

4 |

3 |

2 |

1 |

30 |

25 |

20 |

15 |

12 |

10 |

8 |

6 |

5 |

|

4 |

3 |

2 |

1 |

|

Черная |

сталь |

|

|

|

|

|

|

|

100 |

|

50 |

30 |

25 |

20 |

15 |

12 |

10 |

8 |

6 |

5 |

4 |

3 |

2 |

1 |

|

|

|

|

|

|

|

Нержавейка |

|

|

|

|

|

100 |

50 |

3 |

|

25 |

2 |

15 |

12 |

10 |

8 |

6 |

5 |

4 |

3 |

2 |

1 |

|

|

|

|

|

|

|

||

357 |

Алюминий |

|

|

|

100 |

50 |

30 |

25 |

20 |

|

15 |

12 |

10 |

8 |

6 |

5 |

4 |

3 |

2 |

1 |

|

|

|

|

|

|

|

|

|

||

Латунь |

|

|

100 |

50 |

30 |

25 |

20 |

15 |

|

12 |

10 |

8 |

6 |

5 |

4 |

3 |

2 |

1 |

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

Титан |

|

|

100 |

50 |

30 |

25 |

20 |

15 |

|

12 |

10 |

8 |

6 |

5 |

4 |

3 |

2 |

1 |

|

|

|

|

|

|

|

|

|

|

||

|

Медь |

|

100 |

50 |

30 |

25 |

20 |

15 |

12 |

|

10 |

8 |

6 |

5 |

4 |

3 |

2 |

1 |

|

|

|

|

|

|

|

|

|

|

|

||

|

Стекло |

|

30 |

25 |

20 |

15 |

12 |

10 |

8 |

6 |

|

5 |

4 |

3 |

2 |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Камень |

50 |

30 |

25 |

20 |

15 |

12 |

10 |

8 |

6 |

|

5 |

4 |

3 |

2 |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ламинаты |

50 |

30 |

25 |

20 |

15 |

12 |

10 |

8 |

6 |

|

5 |

4 |

3 |

2 |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

357

энергетической сверхзвуковой струи жидкости с давлением на выходе до 3000…3800 атм. и скоростью истечения струи 540…1400 м/с. Кинетическая энергия струи настолько велика, что ее достаточно для разрезания (формоизменения) материалов. В качестве абразива используют мелкодисперсный силикатный или гранатовый песок. В качестве рабочей жидкости кроме воды используют спирт, технические масла (индустриальное масло).

|

|

|

|

Таблица 27 |

|

Примерная стоимость 1 м реза в евро/руб |

|

|

|||

|

|

|

|

|

|

Материал |

10 мм |

20 мм |

50 мм |

80 мм |

|

Черная сталь |

3,2/112 |

7,1/249 |

20/714 |

35/1226 |

|

Гранит |

0,5/19 |

1,2/42 |

3,5/121 |

5,9/208 |

|

Нержавеющая сталь |

3,3/115 |

7,3/256 |

21/735 |

36/1262 |

|

Алюминий |

1,3/47 |

2,9/103 |

8,5/297 |

14,6/511 |

|

Примечания.

Стоимость абразива – 350 евро за 1 т; расход 0,4…0,75 кг в минуту. Стоимость абразива в 1 мин – 0,14…0,26 евро.

Стоимость запчастей (2000 ч в 1 мин) – 0,25 евро.

Стоимость резки указана с учетом всех расходов (песок, вода, электричество, зарплата и т.п.).

Кроме вышеперечисленных прогрессивных методов резания материалов сегодня широко применяются методы твердого точения закаленных сталей, методы резания с ограниченным применением СОЖ, электрофизические и другие высокоэффективные методы резания.

7.5.Контрольные вопросы и задания

1.В чем заключается сущность адаптивного управления процессом резания?

2.Какова особенность развития высокоскоростного резания?

3.Сформулируйте новые принципы резания в условиях гибкого производства.

4.В чем сущность гидроабразивной резки материалов?

358

СПИСОК ЛИТЕРАТУРЫ

1.Обработка металлов резанием: справочник технолога / под общ. ред. А.А. Панова. – М.: Машиностроение, 2006.

2.Полохин О.В. Нарезание зубчатых профилей инструментами червячного типа: справочник / О.В. Полохин, А.С. Тарапанов, Г.А. Харламов; под ред. Г.А. Харламова. – М.: Машиностроение, 2007.

3.Кирсанов С.В. Инструменты для обработки точных отверстий. Библиотека инструментальщика / С.В. Кирсанов [и др.]. – М.: Машиностроение, 2006.

4.Васин С.А. Прогнозирование виброустойчивости инструмента при точении и фрезеровании. Библиотека инструментальщика / С.А. Васин. – М.: Машиностроение, 2007.

5.Гузеев В.И. Режимы резания для токарных и сверлильно- фрезерно-расточных станков с числовым управлением: справочник / В.И. Гузеев, В.А. Батуев, И.В. Сурков. – М.: Машиностроение, 2005.

6.Кожевников Д.В. Режущий инструмент: учебник для вузов / Д.В. Кожевников, В.А. Гречишников, С.В. Кирсанов; под ред. С.В. Кирсанова. – М.: Машиностроение, 2006.

7.Кожевников Д.В. Резание материалов: учебник для студентов высших учебных заведений / Д.В. Кожевников, С.В. Кирсанов; под ред. С.В. Кирсанова. – М.: Машиностроение, 2006.

8.Боровский Г.В. Справочник инструментальщика / Г.В. Боровский, С.Н. Григорьев, А.Р. Маслов. – М.: Машиностроение, 2005.

9.Баранчиков В.И. Справочник конструктора-инструменталь- щика. Библиотека конструктора / В.И. Баранчиков, Г.В. Боровский; под общ. ред. В.А. Гречишникова, С.В. Кирсанова. – М.: Машиностроение, 2004.

10.Полетаев В.А. Технология автоматизированного производства лопаток газотурбинных двигателей. Библиотека технолога / В.А. Полетаев. – М.: Машиностроение, 2007.

11.Калашников А.С. Технология изготовления зубчатых колес / А.С. Калашников. – М.: Машиностроение, 2007.

359

12.Волчкевич Л.И. Автоматизация производственных процессов: учеб. пособие / Л.И. Волчкевич. – М.: Машиностроение, 2007.

13.Инструментальная оснастка станков с ЧПУ: справочник. Библиотека инструментальщика / С.Н. Григорьев, М.В. Кохомский; под общ. ред. А.Р. Маслова. – М.: Машиностроение, 2006.

14.Маслов А.Р. Инструментальные системы машиностроительных производств: учебник / А.Р. Маслов. – М.: Машиностроение, 2006.

15.Кирсанов С.В. Инструменты для обработки точных отверстий. Библиотека инструментальщика / С.В. Кирсанов [и др.]. – М.: Машиностроение, 2005.

16.Васильев А.С. Направленное формирование свойств изделий машиностроения / А.С. Васильев [и др.]. – М.: Машиностроение, 2005.

17.Суслов А.Г. Научные основы технологии машиностроения / А.Г. Суслов, А.М. Дальский. – М.: Машиностроение, 2002.

18.Обработка металлов резанием: справочник технолога / под общ. ред. А.А. Панова. – М.: Машиностроение, 2004.

19.Базров Б.М. Основы технологии машиностроения: учебник для вузов / Б.М. Базров. – М.: Машиностроение, 2007.

20.Харламов Г.А. Припуски на механическую обработку: справочник / Г.А. Харламов, А.С. Тарапанов. – М.: Машиностроение, 2006.

21.Васин С.А. Прогнозирование виброустойчивости инструмента при точении и фрезеровании. Библиотека инструментальщика / С.А. Васин. – М.: Машиностроение, 2006.

22.Протасьев В.Б. Прогрессивные конструкции затылованных инструментов. Библиотека инструментальщика / В.Б. Протасьев, Ю.С. Степанов, М.В. Ушаков. – М.: Машиностроение, 2003.

23.Хейфец М.Л. Проектирование процессов комбинированной обработки. Библиотека технолога / М.Л. Хейфец. – М.: Машиностроение, 2005.

360