Резание материалов

..pdf

Обработанная |

поверхность |

Мастика |

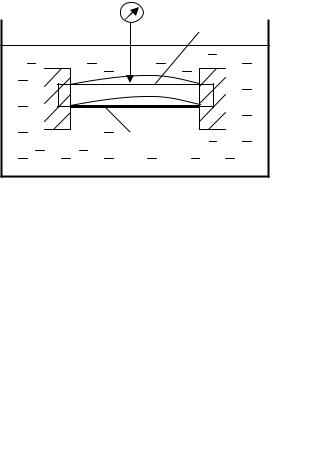

Рис. 121. Схема установки образца в прибор |

ПИОН-2 для определения остаточных напряже- |

ний по методу Н.Н. Давиденкова |

Образец помещается в установку АПООН. Перед помещением в установку на нижнюю поверхность образца наносят мастику для того, чтобы на этой поверхности не происходило деформаций. Затем образец зажимается по краям (см. рис. 121).

Исследуется верхняя обработанная поверхность образца. Образец помещается в электролит, а на обработанную поверхность устанавливается индикатор.

Снятие слоев материала происходит чаще путем электролитического травления. Состав электролита и режимы травления (напряжения, плотность тока, температура) подбираются из условия равномерного снятия металла, недопущения точечного разрушения поверхности и растравливания

границ зерен. Напряжения изменяются от 2 до 30 В, плотность тока 10…30 амп/дм2, температура электролита 20…60 °С. При травлении образец может деформироваться – сжиматься или растягиваться.

271

Запись прогиба образца осуществляется через индуктивный датчик. Эта запись передается на самописец, и на нем фиксируется зависимость прогиба от времени. Затем замеряется деформация по диаграмме снятия определенного слоя металла.

Напряжения подсчитываются по формуле:

σ = σ1 + σ2 + σ3,

где σ1 – напряжение, снимаемое при вырезке образца; σ2 – напряжение, существующее в слое;

σ3 – напряжение, возникающее в результате удаления слоя. После проведения всех необходимых расчетов (автоматических)

строится зависимость остаточных напряжений от глубины.

5.3. Зависимость параметров качества поверхностного слоя от условий обработки

5.3.1. Влияние условий обработки на шероховатость поверхности

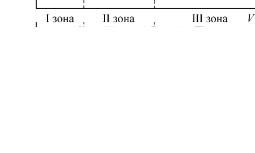

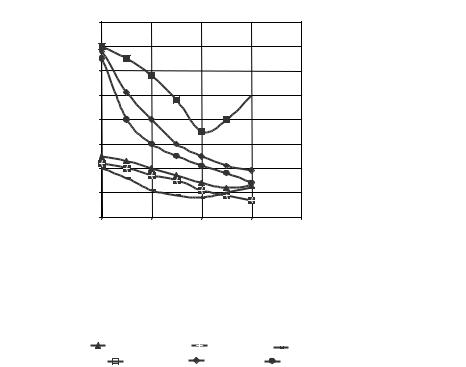

Влияние скорости резания на шероховатость. Известно, что при работе на низких скоростях резания (первая зона скоростей), при которых нарост не образуется, получается (образуется) довольно хорошая чистота поверхности, т.е. меньшая шероховатость обработанной поверхности (рис. 123). При повышении скорости резания (II зона)

Рис. 123. Влияние скорости резания на усадку стружки и шероховатость поверхности

272

до V = 20...30 м/мин создаются условия для развитого и устойчивого нароста, который, выступая впереди лезвия и ниже линии среза, ухудшает шероховатость поверхности. Дальнейшее увеличение скорости резания (III зона) приводит к уменьшению наростообразования и высоты неровностей обработанной поверхности. За пределами наростообразования высота неровностей принимает наименьшее значение. Дальнейшее увеличение скорости резания, по данным многих исследователей, не оказывает существенного влияния на шероховатость. В связи с этим А.И. Исаевым введено понятие «граничной» скорости резания Vгран, а А.Н. Ереминым – понятие скорости зеркальной Vзерк, после которой поверхность приобретает зеркальный блеск.

Рис. 124. Влияние скорости резания V на шероховатость протянутой поверхности Ra различных сталей и сплавов с подачей 0,02

|

|

|

и 0,1 мм/зуб |

|

|

|

ВЖЛ-14 |

|

|

ВТ3-1 |

ЭИ787-ВД |

|

|

||||

|

ЭП517Ш |

|

ЭП517Ш (0,1 мм/зуб) |

||

|

|

||||

|

|

||||

|

|

|

273 |

|

|

Вместе с тем экспериментальные данные многих исследователей показывают, что кривые Rz = f(V), выражающие зависимость высоты неровностей от скорости резания при обработке различных

материалов инструментами, оснащенными различными |

марками |

||

|

твердого сплава, во многих случаях |

||

|

имеют характерные точки минимума. |

||

|

Например, при протягивании различ- |

||

|

ных материалов есть две зоны скоро- |

||

|

стей резания (рис. 124) – зона небла- |

||

|

гоприятных скоростей от 0,5 м/мин до |

||

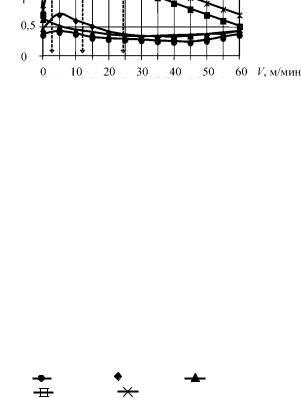

Рис. 125. Влияние скорости ре- |

12 м/мин и зона благоприятных ско- |

||

ростей резания от 25 м/мин и выше. |

|||

зания V на интенсивность изно- |

Характерным является то, что |

||

са hо.п, коэффициент трения µ |

|||

точки минимума шероховатости сов- |

|||

и шероховатость обработанной |

|||

поверхности Rz |

падают с минимальной интенсивно- |

||

|

стью износа инструмента. |

Это пока- |

|

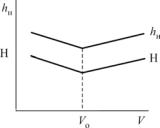

зывает, что между интенсивностью износа инструмента, трением и шероховатостью существует тесная взаимосвязь. Установлено, что скорости Vгран И Vзерк совпадают с оптимальными скоростями Vo как по интенсивности износа, так и по шероховатости (рис. 125).

Влияние подачи на шероховатость обработанной поверх-

ности. Подача является важным элементом режима резания, влияющим на производительность процесса обработки. При чистовой обработке повышение подачи чаще ограничивается требуемой низкой шероховатостью обработанной поверхности.

С повышением подачи при сохранении постоянства оптимальной температуры То усадка стружки снижается, также снижается величина оптимального поверхностного износа hо.п.о и скорость размерного износа V.

Понижение (уменьшение) величин hо.п.о и V при увеличении подачи может уменьшить высоту неровностей. Снижение же усадки стружки повышает высоту неровностей (см. рис. 124, сталь ЭП517Ш, подачи 0,02 и 0,1 мм/зуб). Следовательно, на характер зависимости Rz = f(S) будет влиять сумма всех факторов.

274

Влияние глубины резания на шероховатость. Глубина реза-

ния как геометрический фактор не может изменить профиль и высоту неровностей обработанной поверхности. Глубина резания влияет на высоту неровностей при изменении температуры резания, условий наростообразования, деформации срезаемого слоя и т.д. Но так как глубина резания слабо влияет на температуру резания, усадку стружки и геометрические параметры нароста, то высота неровностей изменяется незначительно. Указанное заключение справедливо при работе резцами с углом при вершине ε > 90°.

При работе же резцом с ε < 90° изменение глубины может существенно влиять на высоту неровностей Н, что связано с изменением отношения ширины срезаемого слоя к его толщине.

Как правило, глубина резания, оптимальная по шероховатости, оптимальна и по интенсивности износа инструмента.

Влияние свойств обрабатываемого и инструментального материалов на шероховатость. Обрабатываемый материал, его фи- зико-механические свойства и структура оказывают существенное влияние на характер и высоту неровностей обработанной поверхности. Влияние это осуществляется через следующие факторы процесса резания: интенсивность деформаций, трение на поверхностях контакта, наростообразование, вибрации, износ и т.д.

Более вязкие и пластичные металлы (материалы), склонные к пластическим деформациям, дают при их обработке грубые и шероховатые поверхности. С увеличением твердости обрабатываемого материала, его ударной вязкости высота шероховатости снижается (рис. 126).

Следует отметить, что для каждой твердости и структуры существует своя критическая скорость резания, при которой получается хорошая чистота обработанной поверхности.

275

Различные инструментальные материалы при одной и той же геометрии инструмента и тех же режимах резания могут дать обработанные поверхности с различной шероховатостью. Это объясняется различием в силах адгезионного

|

взаимодействия |

и условиях |

трения |

|

на поверхностях контакта и разной |

||

|

способностью |

различных |

инстру- |

|

ментальных материалов сохранять |

||

|

режущую кромку. |

|

|

|

Исследования показывают, что |

||

|

инструментальные материалы, имею- |

||

Рис. 127. Влияние инструмен- |

щие меньшую величину относи- |

||

тального материала на шерохо- |

тельного износа, дают и меньшую |

||

ватость |

высоту неровностей обработанной |

||

поверхности (рис. 127).

Влияние марки инструментального материала на Rz необходимо установить при оптимальных для каждого сплава скоростях, а не при произвольно выбранных.

5.3.2. Влияние условий обработки на наклеп поверхности

Влияние скорости резания на характеристики наклепа.

Влияние скорости резания на наклеп поверхностного слоя сложное там, где скорость резания может выступать в качестве различных факторов.

1. Скорость резания как фактор, определяющий скорость пластической деформации поверхностного слоя. С повышением скорости деформации, как известно, происходит рост предела прочности

ипредела текучести конструкционных материалов. Повышение предела текучести снижает пластичность обрабатываемого материала

идействует в сторону уменьшения наклепа. Это можно видеть при анализе графиков зависимости изменений глубины и степени наклепа от скорости резания при протягивании различных жаропрочных сплавов (рис. 128).

276

h, мкм, H, % |

|

|

|

|

|

80 |

|

|

|

|

|

70 |

|

|

|

|

|

60 |

|

|

|

|

|

50 |

|

|

|

|

|

40 |

|

|

|

|

|

30 |

|

|

|

|

|

20 |

|

|

|

|

|

10 |

|

|

|

|

|

0 |

|

|

|

|

V, м/мин |

0 |

10 |

20 |

30 |

40 |

|

Рис. 128. Влияние скорости протягивания V хвостовиков лопаток и пазов в кольцах направляющих аппаратов из жаропрочных никелевых сплавов на глубину h и степень наклепа H протянутой поверхности

H ЭИ787-ВД; |

|

H ВЖ102; |

H ВЖЛ14; |

||

|

|||||

|

|

h ВЖЛ14; |

|

h ЭИ787; |

h ВЖ102 |

|

|

||||

|

|

||||

2.Скорость резания влияет на продолжительность контакта задней поверхности инструмента с обрабатываемой деталью. При большой скорости резания деталь проходит через зону контакта, не получив того наклепа, который она могла бы получить при малой скорости резания и более продолжительном контакте.

3.Скорость резания изменяет удельные контактные нагрузки

икоэффициент трения на задней поверхности инструмента. Повышение их будет способствовать увеличению наклепа.

4.Скорость резания изменяет ширину пластической зоны (зона стружкообразования) и положение ее начальной границы. При повышении скорости резания до некоторой величины происходит су-

277

жение пластической зоны и уменьшение глубины ее распространения ниже линии среза, что уменьшает наклеп.

5.Скорость резания как температурный фактор, изменяющий степень развития нароста. Нарост может увеличивать действительный радиус округления режущей кромки и тем самым способствовать повышению наклепа.

6.Скорость резания как температурный фактор влияет на интенсивность процесса разупрочнения. Повышение температуры резания способствует повышению интенсивности процесса разупрочнения и уменьшению наклепа.

7.Скорость резания способствует процессу самозакаливания поверхностного слоя и наклепу при фазовых превращениях вследствие нагрева поверхностного слоя.

8.Скорость резания изменяет температуру поверхностного слоя

ихарактеристики пластичности материала детали при этих температурах. При обработке материалов резанием повышение температуры контакта до температуры, соответствующей максимальному охрупчиванию, будет способствовать снижению наклепа, а при дальнейшем повышении температуры наклеп увеличивается, так как пла-

стичность в этом случае возрастает. Анализ причин, изменяющих наклеп, позволяет заключить, что зависимости hн = f(V) и Н = f(V) должны носить экстремальный характер. Наименьшие глубина и степень наклепа наблюдаются в области оптимальных по интенсивности износа инструмента скоростей резания (рис. 129). Глубина и степень наклепа определяются средней температурой контакта, а скорость резания и подача выступают главным образом как температурные факто-

ры. При работе на постоянной скорости резания и переменной подаче зависимости hн = f(S) и Н = f(S) могут иметь различный характер, определяемый температурой в зоне резания.

278

Например, при работе на сравнительно низкой скорости резания, когда при увеличении подачи температура резания повышается и приближается к оптимальному значению θо, глубина и степень наклепа снижаются. При работе на средней скорости резания зависимости hн = f(S) и Н = f(S) носят экстремальный характер.

Это объясняется тем, что при повышении подачи температура переходит через оптимальное значение. Для высоких скоростей резания, когда при повышении подачи температура резания все дальше отклоняется от оптимального значения, глубина и степень наклепа монотонно повышаются (см. рис. 129).

Влияние геометрии инструмента на наклеп. На условия стружкообразования в основном влияет передний угол γ. При изменении γ от +15 до –15° глубина наклепа hн увеличивается значительно (для ЭИ487-БУ – в 3 раза), что связано с изменением положения начальной зоны стружкообразования (пластической зоны), повышением относительного сдвига и другими факторами.

Увеличение радиуса округления режущего лезвия ρ повышает наклеп поверхностного слоя при всех подачах, особенно когда ρ больше толщины среза. Существенно оказывает влияние на наклеп и износ резца по задней поверхности – через изменение силового фактора, повышение продолжительности пластического деформирования каждого участка обработанной поверхности и изменение температуры в зоне контакта. Фаски износа оказывают наибольшее влияние на наклеп при работе на скоростях ниже и выше оптимальных.

Главный угол в плане ϕ и радиус резца при вершине R оказывают влияние на наклеп как фактор, изменяющий толщину среза, со всеми последствиями.

Влияние обрабатываемого и инструментального материала на наклеп. Стали и сплавы, обладая различными прочностными и пластическими свойствами, по-разному упрочняются (наклепываются) при механической обработке. При этом более пластичные и более упрочняемые при деформации материалы, как правило, при механической обработке имеют и больший наклеп.

279

Значительное влияние на характеристики наклепа оказывает и инструментальный материал через коэффициент трения на задней поверхности. Тот инструментальный материал, который дает более высокий коэффициент трения по задней поверхности, наиболее интенсивно изнашивается, приводит к формированию большего наклепа поверхности как по глубине, так и по степени. Путем правильного выбора соответствующей марки инструментального материала можно в некоторых пределах регулировать не только стойкость инструмента, но и качество обработанной поверхности.

5.3.3. Влияние условий обработки на остаточные напряжения

Влияние элементов режима резания. Влияние скорости реза-

ния на остаточные напряжения следует рассматривать как влияние комплексного параметра, определяющего процесс резания. С ростом V резания повышается θ резания, что должно приводить к уменьшению сжимающих напряжений и увеличению напряжений растяжения. Другие физические явления, происходящие в зоне резания, также проявляются тем или иным образом в зависимости от температуры.

Снижение силового фактора при повышении скорости резания до определенного значения происходит в результате сужения пластической зоны и уменьшения глубины ее распространения ниже линии среза. Кроме того, с увеличением скорости резания происходит снижение σb (σb выступает в данном случае как силовой фактор). Все это способствует возникновению напряжений растяжения, что и наблюдается в действительности.

Необходимо отметить, однако, что действие большинства из указанных факторов на определенной скорости резания ослабевает (или совсем прекращается); в этот момент начинают действовать другие факторы, которые могут способствовать снижению напряжений.

Таким образом, анализ причин, приводящих к образованию и изменению остаточных поверхностных напряжений при изменении V в достаточно широких пределах, позволяет заключить (применительно к пластичным материалам), что:

280