Резание материалов

..pdf

Повышение технологической стойкости при работе на Vo для разных периодов стойкости приведено в табл. 15. Как видно из нее, при обработке на оптимальных режимах технологическая производительность может быть повышена в 2…3 раза, а размерная стойкость инструмента – более чем в 2 раза по сравнению с работой на режимах, рекомендуемых нормативами.

Таблица 15

Параметры технологической стойкости при работе на оптимальной скорости Vo

Т, мин |

Vт |

Vо |

Vо/Vт |

hопт |

hо.п |

hопт/hо.п |

30 |

17 |

35 |

2,06 |

390 |

168 |

2,32 |

|

|

|

|

|

|

|

60 |

13 |

35 |

2,7 |

498 |

168 |

2,43 |

|

|

|

|

|

|

|

90 |

11,5 |

35 |

3,04 |

412 |

168 |

2,45 |

Это объясняется тем, что нормативы рекомендуют работу на более низких скоростях резания (но высоких Т), соответствующих левым ветвям кривых hо.п = f(V), которые приводят к более интенсив-

ному износу |

и |

повышенному |

|

расходу инструмента (рис. 113). |

|

||

Подобная картина роста интен- |

|

||

сивности износа |

инструмента |

|

|

наблюдается |

и при назначении |

|

|

скоростей резания, превышаю- |

|

||

щих Vо. В этом случае скорости |

|

||

резания расположены на правой |

|

||

ветви кривой hо.п = f(V), что так- |

|

||

же приводит |

к |

значительному |

|

повышению |

интенсивности из- |

Рис. 113. Зависимость hо.п = f(V) для |

|

носа инструмента и снижению ее |

разных периодов стойкости (Т = 30; |

||

размерной стойкости. |

60; 90 мин) |

||

|

|

251 |

|

4.3.10. Влияние различных факторов на скорость резания и стойкость инструмента

На скорость резания и стойкость инструмента оказывают существенное влияние следующие факторы:

–глубина резания и подача (сечение среза);

–геометрия инструмента;

–вид обработки и сечение резца;

–величина износа инструмента;

–обрабатываемый и инструментальный материалы;

–состояние поверхностного слоя обрабатываемой детали;

–СОТС и т.д.

С увеличением t и S возрастают силы резания и повышается количество выделяющегося тепла, а следовательно, при сохранении постоянной стойкости инструмента скорость резания должна быть уменьшена. Зависимость V = f(T, t, S) выражается формулой

V = CV/T m txV S yV KV, м/мин.

Многочисленные экспериментальные данные показывают, что при t > S показатели степени xV <уV; это объясняется тем, что с увеличением t и S повышается температура резания, но увеличение t в большей мере оказывает влияние на улучшение теплоотвода, чем увеличение подачи. Если же t < S, то показатели степени хV и уV нужно поменять местами.

Стойкость инструмента при всех прочих равных условиях резания определяется износостойкостью материала режущей части. Поэтому влияние геометрических параметров на его износ в равной степени относится к периоду стойкости, а значит и к скорости резания. Так, уменьшение угла ϕ приводит к уменьшению величины износа (за счет изменения соотношения между шириной и толщиной среза), стойкость при этом повышается.

Скорость резания при сохранении прежнего Т увеличивается. С повышением заднего угла α снижается трение, но ухудшается

теплоотвод и ослабляется режущий клин. Значение оптимального заднего угла αопт может быть определено по формуле

252

sin αопт = С/aq,

где α = S sin ϕ, С и q зависят от обрабатываемого материала. Передний угол γ для разных обрабатываемых материалов раз-

личный, т.е. зависит от свойств обрабатываемого материала детали

иможет быть определен по следующим формулам:

–для стали:

γопт = 18 – 0,7 НRС;

– для чугуна:

γопт = 17,8 – 0,066 НВ.

Обычно R изменяется в небольшом диапазоне от 0,5 мм до 2 мм. R < 0,5 мм обеспечивает, как правило, низкую Т, а при R > 2 мм возникают вибрации. При этом не следует забывать, что изменение R приводит к изменению соотношения между толщиной и шириной среза. Значение оптимального радиуса Rопт может быть определено по формуле

Rопт = (8 – 10)S.

Влияние вида обработки сводится к следующему:

–при расточке скорость резания несколько ниже, чем при обыч-

ном точении и Kγ = 0,9, так как расточной резец работает в более тяжелых условиях, чем проходной;

–при подрезке торца подрезные резцы работают в несколько лучших условиях, чем проходные, так как скорость при обработке

кцентру снижается. Поправочный коэффициент при этом Kγ = 1,04;

–при отрезке в особо тяжелых условиях работают отрезные рез-

цы, поэтому Kγ принимают равным 0,5…0,6.

С увеличением поперечного сечения стержня резца улучшается теплоотвод, что положительно сказывается на стойкости.

Самое сильное влияние на скорость резания оказывает обрабатываемый материал, что проявляется через:

–твердость (выше твердость – ниже скорость резания);

–жаропрочность;

253

–склонность к адгезии;

–химическое сродство или инертность обрабатываемого материала к материалу инструмента;

–истирающую способность, или абразивность;

–теплопроводность и т.д.

Если скорость резания может изменяться в зависимости от геометрии резца и ширины среза до 3 раз, от толщины среза до 5 раз, от материала режущей части инструмента до 75 раз, то в зависимости от обрабатываемого материала – до 200 раз. Это значит, что при обработке, например, закаленной стали или твердого чугуна скорость резания в 200 раз меньше, чем при обработке алюминия.

Поправочный коэффициент на материал инструмента – KVи, а на обрабатываемый материал – KVм .

Поверхностный слой детали также оказывает большое влияние на выбор скорости резания V. Например, кованные и литые детали имеют более твердый поверхностный слой, в связи с чем скорость резания по корке ниже, чем по детали без корки.

При определении допустимой скорости резания учитывается и износ инструмента. Если работа будет производиться до износа выше нормального, V должна быть уменьшена. Если же будет возможность работать до hз = 1,5…2 мм (нормативный hз = 0,8…1,5), то

KVh = 1,33.

При применении СОТС скорость резания может быть повышена (в зависимости от вида и характера подвода СОТС в зону резания) –

KVСОТС = 1…1,15.

Итак, обобщенная формула для выбора скорости резания V имеет следующий вид:

V = CV /T mt xVS yVKVмKVиKVϕKVhKСОТС.

Значения СV, хV, уV и поправочных коэффициентов приведены в соответствующей справочной литературе.

В каком же соотношении находятся Vэ и Vo?

Почти всегда (в большинстве случаев) экономическая скорость резания выше Vо.

254

Эти скорости могут быть приняты одинаковыми при обработке:

–жаропрочных сплавов в любых условиях производства;

–закаленных сталей при любых условиях производства;

–некоторых марок жаропрочных сталей и титановых сплавов;

–любых материалов в условиях автоматизированного производства.

4.3.11. Номограммы для выбора режимов резания

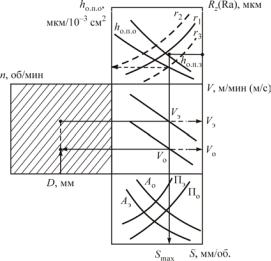

Для быстрого определения наивыгоднейших сочетаний подач и скоростей резания, обеспечивающих наименьшие интенсивность износа инструмента или себестоимость обработки, а также для определения износов hо.п.о и hо.п.з разрабатываются специальные номограммы (рис. 114). В основе номограмм лежат параметрические уравнения максимальной размерной стойкости инструмента, полученные на основании стойкостных и температурных испытаний, результаты исследования высоты неровностей обрабатываемой поверхности при оптимальных сочетаниях S и V и экономические расчеты.

Рис. 114. Номограмма для определения подач и скоростей резания при точении (t = соnst)

255

Номограмма позволяет по заданной высоте неровностей и принятой величине радиуса R при вершине резца определить максимально допустимую подачу Smax. Работа на подачах S > Smax не обеспечит требуемой высоты неровностей, а на подачах S < Smax нерациональна, так как снижает производительность труда, повышает себестоимость обработки и поверхностный относительный износ hо.п.о (т.е. снижает точность обработки), а также увеличивает расход инструмента.

Для определения требуемых скоростей резания по найденной подаче на номограмме нанесены линии Vо и Vэ. Линия Vо соответствует таким сочетаниям подач и скоростей резания, при которых в зоне резания создается оптимальная температура и обеспечивается минимальный поверхностный относительный износ, определяемый линией hо.п.о. При работе на оптимальных скоростях резания Vo достигается наибольшая размерная стойкость инструмента и наименьшая погрешность обработки, вызываемая износом инструмента. Линия Vэ соответствует сочетаниям подач и скоростей резания, при которых обеспечивается наименьшая себестоимость обработки

инаибольшая производительность общественного труда. Поверхностный относительный износ при этом получается более интенсивным

иопределяется линией hо.п.з.

Повышение скорости резания от Vo до Vэ увеличивает технологическую производительность от По до Пэ и снижает себестоимость обработки от Ао до Аэ. Поверхностный относительный износ при этом возрастает от hо.п.о до hо.п.з; следовательно, размерная стойкость и точность обработки снижаются.

Работа на скоростях резания ниже Vо снижает производительность обработки и повышает ее себестоимость. Точность обработки и размерная стойкость инструмента при этом снижаются, а расход инструмента, отнесенный к одной детали, повышается. Работа на скоростях больших (выше Vэ) повышает поверхностный относительный износ, а также себестоимость обработки и снижает производительность общественного труда при некотором повышении технологической производительности труда на данном рабочем месте за счет резкого возрастания расхода инструмента.

256

Целесообразный диапазон изменения скоростей резания на номограмме заключен между линиями Vо и Vэ. Скорости резания по линии Vо следует выбирать при повышенных требованиях к точности обработки деталей, а также при эксплуатации инструмента на многорезцовых и автоматизированных станках. В остальных случаях скорость резания нужно выбирать по линии Vэ. По полученной скорости резания и диаметру детали находят n. Номограммы одинаково удобны для рабочего и конструктора, технолога и нормировщика, так как они позволяют увязать выбор режимов обработки с параметрами шероховатости, точностью, производительностью, себестоимостью обработки.

4.3.12. Характер изнашивания и средние величины максимально допустимого износа инструментов

Токарные резцы с пластинками твердых сплавов при обработке сталей и чугуна изнашиваются как по задней, так и по передней поверхности. Чаще всего максимальную ширину площадка износа имеет у вершины резца или на переходной задней поверхности, т.е. в месте резца с наихудшими условиями теплоотвода. Допустимая величина линейного износа h задней поверхности при обработке: стали – 0,8…1 мм; чугуна с подачей ≤ 0,3 мм/об. – 1,4…1,7 мм; чугуна с подачей > 0,3 мм/об. – 0,8…1 мм.

Винтовые сверла при обработке сталей изнашиваются по передней и задним поверхностям. Изнашивание перемычки считается ненормальным; оно происходит или в результате неправильной заточки сверла, или из-за недостаточной твердости инструментального материала после термообработки. Износ задней поверхности вдоль главного лезвия неравномерен: ширина площадки износа непрерывно возрастает по мере удаления от перемычки сверла. В отличие от резцов лунка износа вдоль всего главного лезвия не образуется. Она возникает у уголка сверла в том месте, где главное лезвие переходит во вспомогательное. Изнашиванию также подвергается вспомогательная задняя поверхность (фаска), на которой появляются штрихи износа у уголка сверла. Допустимая величина износа h сверл из бы-

257

строрежущих сталей при диаметре до 20 мм равна 0,6…0,8 мм и при диаметре свыше 20 мм равна 0,8…1 мм. При обработке чугуна передняя поверхность сверла не изнашивается. Износ задней поверхности «соединяется» с износом фаски, что приводит к скруглению уголка сверла. Поэтому лимитирующим износом является скругление hу уголка. Допустимая величина износа hу сверл из быстрорежущих сталей при работе без СОТС при диаметре до 20 мм равна 0,5…0,8 мм и при диаметре свыше 20 мм равна 0,8…1,2 мм.

Метчики при обработке как сталей, так и чугуна изнашиваются только по задней поверхности. Максимальный износ сосредоточивается в месте перехода главного лезвия во вспомогательное. Допустимая величина износа h машинных метчиков при обработке сталей равна 0,125do и чугуна – 0,07dо.

Цилиндрические осевые, концевые и дисковые фрезы изнашиваются только по задней поверхности. Площадка износа задней поверхности расположена вдоль рабочего участка лезвия (рис. 115), постепенно увеличиваясь по ширине от входящей точки лезвия к выходящей. Допустимые величины износов h задней поверхности осевых фрез из быстрорежущих сталей при черновой обработке сталей равны 0,4…0,6 мм, а при чистовой – 0,15…0,25 мм и при черновой обработке чугуна равны 0,5…0,8 мм, а при чистовой – 0,2…0,3 мм.

Рис. 115. Схема износа цилиндрической фрезы

258

Изнашивание торцовых фрез подобно изнашиванию резцов (рис. 116). Фрезы из быстрорежущих сталей и с пластинками твердых сплавов при обработке сталей и чугуна изнашиваются по задней и передней поверхностям. Фрезы из быстрорежущих сталей при обработке чугуна изнашиваются только по задней поверхности. Допустимые износы h фрез из быстрорежущих сталей при черновой обработке сталей и чугуна равны 1,5…2 мм, а при чистовой обработке – 0,3…0,5 мм; фрез с пластинками твердых сплавов при обработке сталей – 1…1,2 мм и при обработке чугуна – 1,5…2 мм. Протяжки изнашиваются только по задней поверхности (рис. 117). С ростом ширины площадки износа одновременно растет радиус округления клина. Ширина площадки износа вдоль главного лезвия в общем случае неодинакова. Наибольшая ширина наблюдается у краев стружкоделительных канавок и в точках пересечения главного лезвия со вспомогательными. Допустимая ширина hз площадки износа при обработке сталей и чугуна у шпоночных и шлицевых протяжек равна 0,3…0,4 мм, а у круглых протяжек – 0,2…0,3 мм. Более объективным показателем изнашивания является округление зубьев протяжки. При достижении радиусом округления определенного значения резко увеличивается шероховатость обработанной поверхности, а на лезвиях

Рис. 116. Схема износа торцовой фрезы Рис. 117. Схема износа протяжки

259

протяжки появляются следы выкрашивания. При протягивании деталей с 5-м классом чистоты обработанной поверхности предельные величины радиуса округления составляют ρ = 0,02 мм при подъемах зубьев 0,01…0,02 мм и ρ = 0,03…0,04 мм при подъемах зубьев

0,05…0,3 мм.

Использование радиуса округления как критерия износа в производственных условиях связано с трудностями вследствие сложности измерения допустимой величины ρ.

Превышение максимально допустимой величины износа резко сокращает число переточек, допускаемых инструментом. Последнее приводит к возрастанию себестоимости операции, выполняемой инструментом, поскольку в сумме затрат, определяющих себестоимость операции, доля расходов, связанных с эксплуатацией инструмента, велика. Поэтому соблюдение в производственных условиях допустимых норм износа является основой рациональной эксплуатации инструмента.

4.4.Контрольные вопросы и задания

1.Перечислите требования, предъявляемые к инструментальным материалам.

2.Дайте общую классификацию инструментальных материалов, их маркировки и применения.

3.Каковы причины напряжения в инструменте и износа инструмента?

4.Какова физическая сущность изнашивания инструментов?

5.Что такое стойкость режущих инструментов?

6.Начертите график износа за время работы инструмента.

7.Что такое период стойкости инструмента?

8.Каковы критерии износа-затупления инструмента?

9.Покажите зависимость «скорость резания – стойкость инструмента».

10.Дайте определение положения о постоянстве оптимальной температуры резания.

260