Исследование точности позиционирования рабочих органов станка с числовым программным управлением (90

..pdf

784

Министерство образования и науки Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

«ЛИПЕЦКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

Кафедра технологии машиностроения

ИССЛЕДОВАНИЕ ТОЧНОСТИ ПОЗИЦИОНИРОВАНИЯ РАБОЧИХ ОРГАНОВ СТАНКА С ЧИСЛОВЫМ ПРОГРАММНЫМ

УПРАВЛЕНИЕМ

Методические указания к лабораторной работе по курсу «Металлорежущие станки»

Составитель Б. М. Багров

Липецк Липецкий государственный технический университет

2012

Министерство образования и науки Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

«ЛИПЕЦКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

Кафедра технологии машиностроения

ИССЛЕДОВАНИЕ ТОЧНОСТИ ПОЗИЦИОНИРОВАНИЯ РАБОЧИХ ОРГАНОВ СТАНКА С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ

Методические указания к лабораторной работе по курсу «Металлорежущие станки»

Составитель Б. М. Багров

Липецк Липецкий государственный технический университет

2012

УДК 914.9(07) Б 147

Рецензент: канд. техн. наук, доц. Д.В. Болгов

Багров, Б.М.

Б 147 Исследование точности позиционирования рабочих органов станка с числовым программным управлением: метод. указ. к лабораторной работе по курсу «Металлорежущие станки» / Б.М. Багров. – Липецк: Изд-во ЛГТУ, 2012.

– 15 с.

Приведена методика экспериментального исследования точности линейного позиционирования рабочих органов станков с ЧПУ.

Методические указания предназначены для студентов специальности 151001.65 «Технология машиностроения», а также обучающихся по направлению 151900 – конструкторско-технологическое обеспечение машиностроительных производств при изучении дисциплины «Оборудование машиностроительных производств».

Табл. 2. Ил.4.

© ФГБОУ ВПО «Липецкий государственный технический университет», 2012

Цель работы – закрепить знания студентов о конструктивных особенностях и принципе работы станков с ЧПУ, ознакомить с методикой исследования точности линейного позиционирования рабочих органов станков с ЧПУ, а также развить навыки составления управляющих программ и проведения экспериментов с обработкой экспериментальных данных.

Материально-техническое оснащение

1.Металлорежущий станок с ЧПУ.

2.Микроскоп отсчётный модернизированный МО-В.

3.Мера штриховая ГОСТ 12069-96.

4.Приспособления для установки штриховой меры и микроскопа.

5.Технический паспорт металлорежущего оборудования и инструкции по эксплуатации станка и системы ЧПУ.

Общие методические указания

Точность позиционирования является одной из основных точнос тных характеристик станка с ЧПУ. Зависит она от погрешностей системы ЧПУ, механики станка и условий обработки: скорости подхода к заданной позиции, величины тормозного момента, суммарной массы подвижного узла и заготовки, коэффициента трения в направляющих и некоторых других факторов. Зная величину и характер изменения точности позиционирования рабочих узлов станка, возможно значительно повысить точность обработки, предусматривая и ограничивая действие отдельных факторов при программировании и обработке на станках с ЧПУ. С этой целью испытания станков с ЧПУ кроме обычных методов проверки по нормам точности должны включать проверку точности позиционирования узлов по заданной программе. Испытания проводят для каждого рабочего органа с учётом направления его перемещения отдельно. Проверку точности позиционирования выполняют в соответствии с требованиями ГОСТ 27843-88 и стандартов на нормы точности металлорежущих станков конкретных типов.

При подготовке к лабораторной работе студенты должны изучить:

а) техническую характеристику, конструкцию и принцип работы проверяемого станка;

б) принцип работы, основные особенности и технологические возможности устройства ЧПУ;

в) методику составления и кодирования управляющей программы.

В лаборатории по исходным данным провести экспериментальные исследования точности линейного позиционирования рабочего органа станка, занося результаты измерений в бланк отчета.

Методика экспериментального исследования точности линейного двустороннего позиционирования рабочего органа станка

Экспериментальные исследования заключаются в определении отклонений от заданных положений рабочего органа станка при его многократном двустороннем позиционировании в различных точках при перемещении по одной из координатных осей.

Двустороннее позиционирование – перемещение и установка рабочего органа в заданное положение, осуществляемое по выбранной оси координат при его движении в обоих направлениях.

Отклонение от заданного положения Хij – разность между действительным Рij и заданным Pj положениями рабочего органа станка,

определяемое по формуле

Хij = Рij – Pj. |

(1) |

Индекс j определяет порядковый номер заданного положения и может иметь значения 1, 2, 3, ... , k. Индекс i определяет порядковый номер подхода к заданному положению и может иметь значения 1, 2, 3, ... , п.

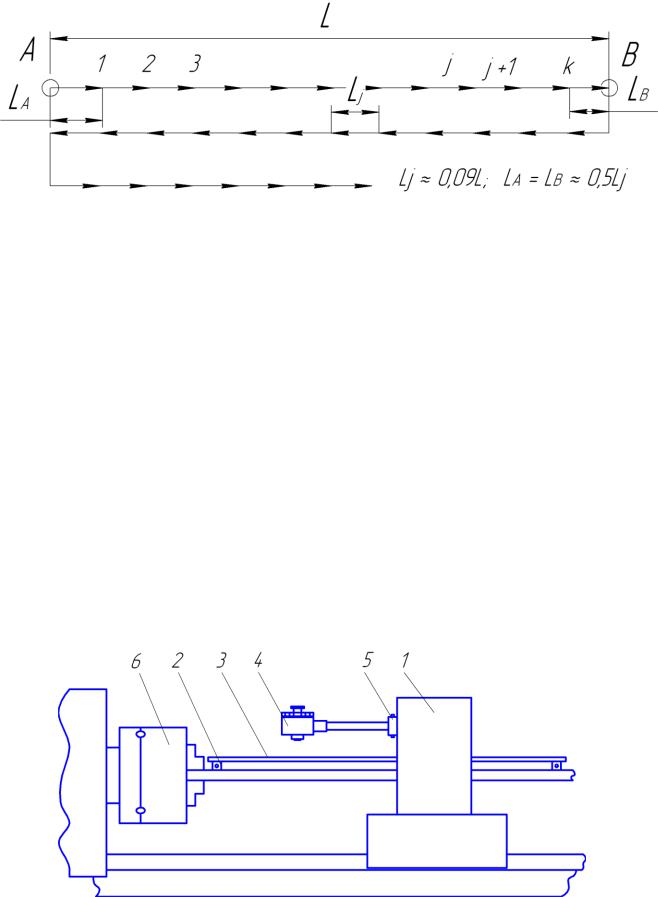

Перемещение рабочего органа необходимо выполнять по программе без нагрузки согласно схеме (рис. 1) со скоростью рекомендуемой стандартом на нормы точности станков конкретного типа.

Рис. 1. Схема перемещения рабочего органа станка в заданные положения

Точка А является исходной для перемещения органа в положительном направлении оси последовательно в точки 1, 2, 3, ... , j и в точку В, являющуюся исходной для движения в обратном направлении. Число контрольных точек k

при проверке устанавливают в стандартах на нормы точности металлорежущих станков или в эксплуатационных инструкциях. Если такие указания отсутствуют, то число контрольных точек k должно быть не менее 11.

Допускается выбирать контрольные точки j с постоянным интервалом Lj

но некратным шагу ходового винта привода подачи рабочего органа. Измерения действительного положения рабочего органа при

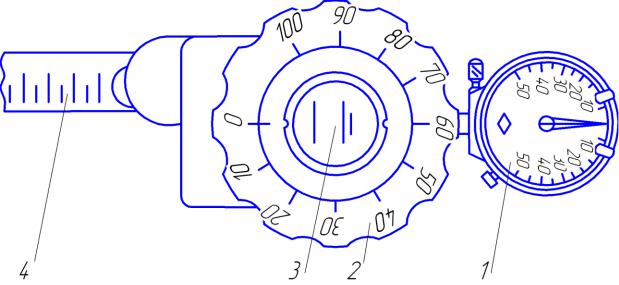

позиционировании в точках j проводить с помощью модернизированного отсчётного микроскопа 4 модели МО-В и штриховой меры 3 (рис. 2).

Рис. 2. Схема установки приборов на станке

Штриховую меру при помощи соответствующей оснастки установить и закрепить на неподвижном 1 (подвижном 6) рабочем органе станка в вертикальной и горизонтальной плоскостях параллельно направлению перемещения. Стойку 5 микроскопа закрепить на подвижной 6 (неподвижной 1) части станка так, чтобы его оптическая ось была перпендикулярна к измерительной поверхности штриховой меры. Для выполнения измерений проверяемый узел перемещают по программе в исходную точку А.

В точке А производят установку измерительных приборов на нуль. Для этого необходимо: установить отсчетный барабан 2 (рис. 3) микроскопа в нулевое положение, совместить (перемещением меры или микроскопа) изображение ближайшего штриха меры 4 со штрихом биссектора экрана 3, установить стрелку индикатора 1 на нуль.

Рис. 3. Схема установки приборов на нуль

После этого проверяемый узел переместить в точку 1, где произвести измерение отклонения действительного положения от запрограммированного.

И так далее до конечной точки.

Для снятия отсчёта при измерении отклонения поворачивается барабан микроскопа 2 (рис. 3) до положения, при котором ближайший видимый штрих меры будет совмещён с выбранным штрихом биссектора экрана 3. Погрешность позиционирования определяют по показаниям индикатора 1. В случае перебега рабочего органа величина отклонения берется со знаком плюс,

а в случае недобега – со знаком минус.

Из точки В, исходной для движения в обратном направлении,

проверяемому узлу, также как в случае движения в положительном направлении, задают перемещение последовательно в те же самые точки. В этих точках производят измерение отклонения положения узла от заданного по программе. В точках А и В замеры не производят. Изменение настройки измерительных приборов за всё время испытаний не допускается.

В каждом заданном положении рабочего органа станка должно проводиться не менее пяти измерений (пmin = 5) в обоих направлениях.

Основные определения и математическая обработка результатов измерения точности позиционирования

В данной методике основные определения, обозначения и формулы приведены для случая измерения точности позиционирования рабочего органа по линейной оси координат X, но могут быть использованы при измерении по любым осям координат. В обозначении параметров при позиционировании с подходом в положительном направлении применяют символ , а в отрицательном – .

В результате математической обработки экспериментальных данных определяют параметры точности позиционирования, которые устанавливают в стандартах на нормы точности металлорежущих станков конкретных типов из следующего перечня:

1. Среднее одностороннее отклонение от заданного положения X j или

|

|

|

|

|

|

|||||||||||||

X j – среднее арифметическое |

отклонений от заданного положения, |

|||||||||||||||||

определенных в положении Pj |

в серии п односторонних подходов в заданное |

|||||||||||||||||

положение |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

1 |

n |

|

|

|

|

|

|

1 |

n |

|

|

|

|

|

X |

|

|

и |

X |

|

|

. |

(2) |

||||||||

|

|

j |

|

X |

ij |

j |

|

X |

ij |

|||||||||

|

|

|

|

|

n i 1 |

|

|

|

|

n i 1 |

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

2. Зона нечувствительности Bj – разность средних односторонних отклонений от заданного положения по выбранной оси координат при противоположных направлениях перемещений

|

|

|

|

|

|

B j X j X j . |

(3) |

||||

3.Максимальная зона нечувствительности Вmax – максимальное

абсолютное значение зоны нечувствительности |Bj|, определяемое в любом заданном положении.

4. Средняя зона нечувствительности зон нечувствительности на длине измерения

|

|

1 |

k |

|

B |

Bj . |

(4) |

||

|

|

k |

j1 |

|

|

|

|

|

|

5. Размах отклонения от заданного положения Wj – алгебраическая разность наибольшего и наименьшего отклонений от заданного положения, определяемая из серии п односторонних подходов в заданном положении Pj.

Определяется по формулам

W j X ij max X ij min и W j X ij max X ij min . |

(5) |

6. Среднее квадратичное отклонение от заданного положения Sj –

вероятностное значение рассеяния отклонений от заданного положения рабочего органа, полученных по результатам измерений при многократном подходе в заданное положение.

При числе повторных измерений п от 5 до 10, допускается определять Sj

по формулам

S j |

|

W j |

|

и |

S j |

|

W j |

|

, |

(6) |

|

n |

|

|

n |

|

|

где αп – коэффициент, зависящий от числа n повторных измерений в положении Рj. При п равном 5, αn = 0,4299.

7. |

Повторяемость одностороннего позиционирования R j |

или R j |

в |

|||||||

заданном положении Рj – наибольшее из значений |

6S j |

или |

6S j |

, то есть |

||||||

|

|

|

|

|

|

|

|

|||

|

R j max 6S j и R j max 6S j . |

|

|

(7) |

||||||

8. |

Повторяемость двустороннего позиционирования Rj max в заданном |

|||||||||

положении Рj – наибольшее из значений, определяемых по формулам |

|

|||||||||

|

|

|

|

|

|

|||||

|

max(3S j 3S j |

B j |

) или max6S j |

или |

max6S j . |

(8) |

||||

9. Точность позиционирования A по оси – вероятностная величина зоны,

в которой находятся отклонения от заданных положений рабочего органа при многократном одностороннем или двустороннем подходе в любые заданные положения в пределах длины перемещения. Точность позиционирования

определяется |

как наибольшая разность между предельными |

значениями |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

X |

j 3S j и |

X j 3S j независимо от направления перемещения согласно |

||||||||||||

формуле |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

À X |

j 3S j max X j 3S j min , |

|

|||||||

где значения |

|

|

|

|

|

|

|

|||||||

|

j в выражениях ( X |

j 3S j)max и ( X |

j 3S j)min |

могут и не |

||||||||||

совпадать между собой.

Определение относится к точности как одностороннего, так и двустороннего позиционирования.