Моделирование теплонапряженного состояния деталей энергетических установок с использованием программного комплекса ANSYS (120

..pdfCopyright ОАО «ЦКБ «БИБКОМ» & ООО «Aгентство Kнига-Cервис»

Московский государственный технический университет имени Н.Э. Баумана

А.Н. Арбеков, К.С. Егоров

МОДЕЛИРОВАНИЕ

ТЕПЛОНАПРЯЖЕННОГО СОСТОЯНИЯ ДЕТАЛЕЙ ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК С ИСПОЛЬЗОВАНИЕМ ПРОГРАММНОГО КОМПЛЕКСА ANSYS

Методические указания к выполнению лабораторной работы

по курсу «Вычислительная теплопередача и гидродинамика»

Москва Издательство МГТУ им. Н.Э. Баумана

2010

Copyright ОАО «ЦКБ «БИБКОМ» & ООО «Aгентство Kнига-Cервис»

УДК 621.3 ББК 31.2

А79

А79

Рецензент Л.Л. Мягков

Арбеков А.Н.

Моделирование теплонапряженного состояния деталей энергетических установок с использованием программного комплекса ANSYS : метод. указания к выполнению лабораторной работы по курсу «Вычислительная теплопередача и гидродинамика» / А.Н. Арбеков, К.С. Егоров. – М. : Изд-во МГТУ им. Н. Э. Баумана, 2010. – 13, [3]с. : ил.

Рассмотрено численное моделирование термопрочностного состояния диска газовой турбины в двумерной осесимметричной постановке с применением программного комплекса ANSYS.

Для студентов 5-го курса факультета «Энергомашиностроение».

УДК 621.3 ББК 31.2

Учебное издание

Арбеков Александр Николаевич Егоров Кирилл Сергеевич

МОДЕЛИРОВАНИЕ ТЕПЛОНАПРЯЖЕННОГО СОСТОЯНИЯ ДЕТАЛЕЙ ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК

С ИСПОЛЬЗОВАНИЕМ ПРОГРАММНОГО КОМПЛЕКСА ANSYS

Редактор О.М. Королева Корректор М.А. Василевская

Компьютерная верстка В.И. Товстоног

Подписано в печать 10.06.2010. Формат 60×84/16. Усл. печ. л. 0,93. Тираж 100 экз. Изд. № 110.

Заказ

Издательство МГТУ им. Н.Э. Баумана. Типография МГТУ им. Н.Э. Баумана. 105005, Москва, 2-я Бауманская ул., 5.

c МГТУ им. Н.Э. Баумана, 2010

Copyright ОАО «ЦКБ «БИБКОМ» & ООО «Aгентство Kнига-Cервис»

ВВЕДЕНИЕ

Распределение напряжений в конструктивных элементах энергетических установок и двигателей в условиях эксплуатации является одним из важных этапов в процессе их создания и доводки. От достоверности и точности расчетов зависят экономичность, надежность и ресурс работы энергетических установок и двигателей в целом.

Существуют различные методы решения данной задачи, в том числе численное решение исходных уравнений, известных из курса «Конструирование и расчет на прочность деталей газотурбинных и комбинированных установок» с помощью ЭВМ (применительно к деталям газотурбинных установок и двигателей).

Среди множества численных методов наибольшее распространение для термопрочностных расчетов получил метод конечных элементов (МКЭ) — один из наиболее эффективных современных методов численного решения инженерных задач благодаря своей простоте, наглядности, универсальности и алгоритмичности.

Применение МКЭ позволяет учесть особенности конструкции элементов узлов энергетических установок и двигателей, локальные свойства материала, сложные граничные и начальные условия, точно учесть геометрию детали энергомашиностроительных изделий (например, фаски, скругления и т. д.).

Метод конечных элементов используется и для определения температурных полей, и для нахождения напряженно-деформиро- ванного состояния деталей, в этих случаях расчеты выполняются с применением одной сетки, что является важным преимуществом метода.

Существует множество программных комплексов CAE (Computer Aided Engineering) — ANSYS, NASTRAN и др., предназначенных для расчетов методом МКЭ. Эти комплексы обладают ши-

3

Copyright ОАО «ЦКБ «БИБКОМ» & ООО «Aгентство Kнига-Cервис»

рокими возможностями для решения задач термонапряженного состояния и их адаптации к конкретной расчетной задаче. К этим возможностям относятся [1]: связь с современными системами геометрического моделирования — CAD (Computer Aided Design); обмен трехмерными моделями элементов конструкции; автоматическое разбиение на конечные элементы и их адаптация; большой выбор типов конечных элементов, задание нелинейных свойств материала (в табличной или аналитической форме); расчет за пределами упругих линейных деформаций; учет ползучести; широкий выбор нагрузок; решение контактных задач; расчет критических частот колебаний; расчет на устойчивость и т. д.

Теоретические основы метода МКЭ изложены в работах [2, 3]. При необходимости за дополнительной информацией можно обратиться, например, к работам [4, 5].

В методических указаниях рассматривается расчет с помощью МКЭ диска газовой турбины с использованием пакета прикладной программы ANSYS в сравнении с методом двух расчетов [6].

Авторы выражают благодарность И.Г. Суровцеву за ценные советы и замечания.

Copyright ОАО «ЦКБ «БИБКОМ» & ООО «Aгентство Kнига-Cервис»

1. ПОСТАНОВКА ЗАДАЧИ

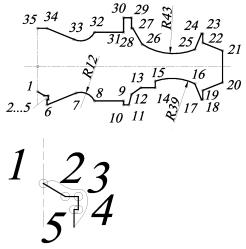

Рассмотрим применение пакета прикладной программы ANSYS к задаче определения напряжений в осесимметричном диске газовой турбины. Рассчитаем поле напряжений диска газовой турбины в двумерной осесимметричной постановке с нагрузками, возникающими из-за вращения, от действия лопаток и неравномерного нагрева диска. Эскиз диска приведен на рис.1.

Исходные данные для расчета: температура диска у втулки — T0 = 700 K; температура диска на ободе Tм = 340 K; контурное давление от лопаток pм = 140 МПа; угловая скорость ω = = 942 рад/с−1.

Распределение температуры по радиусу диска определяем по формуле

|

|

|

R |

R |

|

2 |

|

|

|

|

|||||

T (R) = T0 |

+ (Tм − T0) |

Rм− |

|

R00 |

, |

||

|

|

|

− |

|

|

|

|

где T , R — текущие значения температуры и радиуса; T0 — температура диска у втулки; R0 — радиус диска у втулки; Tм — температура диска на ободе; Rм — радиус диска на ободе.

Свойства материала диска: плотность ρ = 8200 кг/м3; коэффициент линейного расширения материала α (T ) = 19, 75 ∙ 10−6 + + 3, 83 ∙ 10−9 (T − 473) К−1; модуль упругости E (T ) = [1, 619 −

−2, 26 ∙ 10−4 (T − 473)] ∙ 1, 5 ∙ 105 МПа; коэффициент Пуассона

μ (T ) = 0, 317 + 0, 21 ∙ 10−3 (T − 473).

5

Copyright ОАО «ЦКБ «БИБКОМ» & ООО «Aгентство Kнига-Cервис»

Рис. 1. Эскиз диска газовой турбины

6

Copyright ОАО «ЦКБ «БИБКОМ» & ООО «Aгентство Kнига-Cервис»

2.АЛГОРИТМ РЕШЕНИЯ ЗАДАЧИ

Вобщем случае решение сводится к выполнению следующих этапов:

1) построение геометрической модели диска средствами препроцессора МКЭ ANSYS или передача построенной модели в какой-либо CAD-системе в препроцессор МКЭ ANSYS;

2) определение типа элемента, характеристик элемента и материала;

3) создание сетки конечных элементов;

4) задание граничных условий (нагрузок, закреплений и т. д.);

5) выполнение расчета;

6) просмотр и анализ результатов;

7) изменение расчетной сетки конечных элементов и повторный расчет (при необходимости).

Ниже последовательно описывается выполнение перечисленных этапов.

Этапы реализуются в трех модулях программы: препроцессор (этапы 1—4), решатель (этап 5) и постпроцессор (этап 6).

2.1. Построение геометрической модели

Построение геометрической модели в системе ANSYS возможно двумя способами: первый — это использование стандартных средств препроцессора ANSYS; второй – импортирование созданной в другой системе геометрической модели.

Отметим сразу, что в пособии описана последовательность действий с помощью стандартных средств препроцессора ANSYS, а использование созданной геометрической модели не рассматривается. При необходимости более подробно с данным вопросом можно ознакомиться в работе [4].

Следует указать особо, что ось вращения модели в программе ANSYS — ось Y . C учетом этого построенную модель требуется повернуть на 90◦. Необходимо также помнить, что координаты X элементов модели будут восприниматься как радиусы. Поэтому в модели не может быть точек с отрицательными значениями координаты X.

Построим точки c помощью активной системы координат. По умолчанию используется декартова система координат. Для этого

7

Copyright ОАО «ЦКБ «БИБКОМ» & ООО «Aгентство Kнига-Cервис»

Рис. 2. Нумерация точек для построения геометрической модели

необходимо щелкнуть левой кнопкой мыши по пунктам меню в такой последовательности: Preprocessor→Create→Keypoints→ →In Active CS.

Введем в окне координаты 1-й точки: 0; 0.01; 0. Месторасположение точек показано на рис. 2. Номер точки можно не указывать, система будет последовательно нумеровать вводимые точки. Нажмем кнопку Apply. Повторим эту операцию для всех оставшихся точек с координатами, указанными в табл. 1. После введения координат последней точки нажмем кнопку OK.

|

|

|

|

Таблица 1 |

|

|

Координаты точек |

|

|||

|

|

|

|

|

|

№ п/п |

Номер |

X, м |

Y , м |

Z, м |

|

точки |

|||||

|

|

|

|

||

|

|

|

|

|

|

1 |

1 |

0 |

0.01 |

0 |

|

|

|

|

|

|

|

2 |

2 |

0.005 |

0.007 |

0 |

|

|

|

|

|

|

|

3 |

3 |

0.008 |

0.007 |

0 |

|

|

|

|

|

|

|

4 |

4 |

0.008 |

0.004 |

0 |

|

|

|

|

|

|

|

5 |

5 |

0.007 |

0.004 |

0 |

|

|

|

|

|

|

|

6 |

6 |

0.007 |

0 |

0 |

|

|

|

|

|

|

|

8

Copyright ОАО «ЦКБ «БИБКОМ» & ООО «Aгентство Kнига-Cервис»

Окончание табл. 1

№ п/п |

Номер |

X, м |

Y , м |

Z, м |

|

точки |

|||||

|

|

|

|

||

|

|

|

|

|

|

7 |

7 |

0.029 |

0.009 |

0 |

|

|

|

|

|

|

|

8 |

8 |

0.043 |

0.003 |

0 |

|

|

|

|

|

|

|

9 |

9 |

0.065 |

0.003 |

0 |

|

|

|

|

|

|

|

10 |

10 |

0.065 |

0 |

0 |

|

|

|

|

|

|

|

11 |

11 |

0.069 |

0 |

0 |

|

|

|

|

|

|

|

12 |

12 |

0.071 |

0.008 |

0 |

|

|

|

|

|

|

|

13 |

13 |

0.078 |

0.013 |

0 |

|

|

|

|

|

|

|

14 |

14 |

0.089 |

0.013 |

0 |

|

|

|

|

|

|

|

15 |

15 |

0.089 |

0.018 |

0 |

|

|

|

|

|

|

|

16 |

16 |

0.119 |

0.016 |

0 |

|

|

|

|

|

|

|

17 |

17 |

0.124 |

0.004 |

0 |

|

|

|

|

|

|

|

18 |

18 |

0.125 |

0.004 |

0 |

|

|

|

|

|

|

|

19 |

19 |

0.125 |

0.011 |

0 |

|

|

|

|

|

|

|

20 |

20 |

0.14 |

0.017 |

0 |

|

|

|

|

|

|

|

21 |

21 |

0.14 |

0.041 |

0 |

|

|

|

|

|

|

|

22 |

22 |

0.125 |

0.047 |

0 |

|

|

|

|

|

|

|

23 |

23 |

0.125 |

0.054 |

0 |

|

|

|

|

|

|

|

24 |

24 |

0.124 |

0.054 |

0 |

|

|

|

|

|

|

|

25 |

25 |

0.119 |

0.042 |

0 |

|

|

|

|

|

|

|

26 |

26 |

0.079 |

0.046 |

0 |

|

|

|

|

|

|

|

27 |

27 |

0.072 |

0.058 |

0 |

|

|

|

|

|

|

|

28 |

28 |

0.071 |

0.058 |

0 |

|

|

|

|

|

|

|

29 |

29 |

0.071 |

0.066 |

0 |

|

|

|

|

|

|

|

30 |

30 |

0.065 |

0.066 |

0 |

|

|

|

|

|

|

|

31 |

31 |

0.065 |

0.055 |

0 |

|

|

|

|

|

|

|

32 |

32 |

0.043 |

0.055 |

0 |

|

|

|

|

|

|

|

33 |

33 |

0.029 |

0.049 |

0 |

|

|

|

|

|

|

|

34 |

34 |

0.007 |

0.058 |

0 |

|

|

|

|

|

|

|

35 |

35 |

0 |

0.058 |

0 |

|

|

|

|

|

|

9

Copyright ОАО «ЦКБ «БИБКОМ» & ООО «Aгентство Kнига-Cервис»

Построим линии, используя полученные точки. Указывать точки можно в любой последовательности попарно, двигаясь в любую сторону (по ходу или против хода часовой стрелки) и начиная с любой точки. Для этого щелкнем левой кнопкой мыши по пунктам меню в такой последовательности: Preprocessor→ Create→Straight line.

Создадим дуги окружностей по двум конечным точкам и радиусу. В нашем случае имеем четыре дуги с радиусами 0,012; 0,039 и 0,043 м соответственно (см. рис. 2). Прежде чем строить дуги окружности, необходимо ввести четыре вспомогательные точки. В этих точках расположены центры дуг окружностей. Щелкнем левой кнопкой мыши в такой последовательности: Preprocessor→Create→Keypoints→In Active CS. Координаты точек: 0.0325 –0.002 — 1-я точка; 0; 0.0325; 0.06; 0 — 2-я точка; 0.102; –0.019; 0 — 3-я точка; 0.103; –0.082; 0 — 4-я точка. Для построения дуг окружностей щелкнем левой кнопкой мыши по пунктам меню

втакой последовательности Preprocessor→Create→Lines→Arcs→ →By End KPs & Rad. В результате введем три точки подряд: две конечные точки дуги окружности и точку центра окружности. Далее нажмем на кнопку OK. Появится следующее окно. Введем

вполе Radius of the arc значение радиуса 0,012 м. Повторим эту операцию для трех оставшихся дуг окружностей.

Создадим из полученных линий поверхность. Указывать ли-

нии можно в любой последовательности, главное, чтобы получился замкнутый контур. Для этого щелкнем левой кнопкой мыши по пунктам меню в последовательности Preprocessor→Create→ →Arbitrary →Areas→By lines.

2.2. Определение типа, характеристик конечного элемента, свойств материала диска

Выберем тип конечного элемента. Для этого щелкнем левой кнопкой мыши по пунктам меню в такой последовательности: Preprocessor→Element type→Add/Edit/Delete. Нажмем на кнопку Add. . . . Выберем двумерный четырехугольный мультиплексэлемент с помощью левой кнопки мыши в такой последовательности: Structural→Solid→8node 82. Чтобы использовать осесимметричный конечный элемент, в ANSYS необходимо выбрать соответствующую систему координат для конечного элемента. Для

10