Различают холодное и горячее накатывание. Холодное накатывание выполняют для зубчатых колес из стали или цветных металлов с ма-

|

лым модулем (до m = 1,5...2 мм.) |

|

|

Материал таких колес должен |

|

|

иметь |

достаточную пластич- |

|

|

ность. Заготовки под холодное |

|

|

накатывание должны иметь вы- |

|

|

сокую |

точность диаметраль- |

|

|

ных размеров, не ниже квалите- |

|

|

та IT7. В противном случае при |

|

|

значительных отклонениях диа- |

|

|

метральных размеров возможна |

|

|

поломка накатника. При холод- |

|

|

ном накатывании зубчатого вен- |

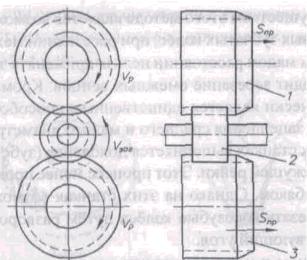

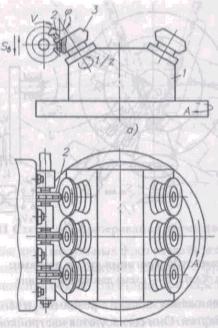

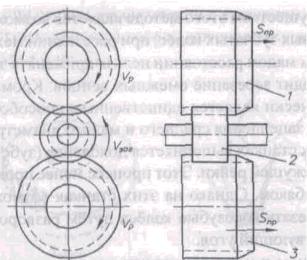

Рис. 13.16. Схема накатывания зубча- |

|

ца модулем до 2 мм достигают |

|

тоговенца: 1, 3 – накатныеролики; 2 – на- |

|

7 – 8-й степени точности. |

катываемое колесо |

|

Горячее накатывание приме- |

няютдлязубчатыхколессмодулемm > 2 мм. Спомощьюустановкидля нагрева токами высокой частоты заготовку за 20…30 с перед накатываниемнагреваютдотемпературы1000...1200 °С. Затемзаготовкуустанавливаютнаоправку, подводятврадиальномнаправлениидвавращающих накатника и совершают накатывание зубчатого венца. Штучное время накатываниязубьевдляколесмодулемm = 2...5 ммсоставляет0,5...2 мин Горячеенакатываниевбольшинствеслучаевявляетсяоперациейпредварительной, в результате которой достигают 11 ... 12-й степеней точности зубчатого колеса.

Нарезание зубчатых колес внутреннего зацепления осуществляют следующими методами: фрезерованием дисковыми модульными фрезами по методу копирования с использованием специальных приспособлений для ввода фрезы в отверстие и делительной головки для поворота зубчатого колеса на шаг; путем долбления по методу обката на зубодолбежных станках; протягиванием на вертикальных или горизонтально-протяжных станках. Возможно одновременное протягиваниевсегозубчатоговенцаспециальнымидорогостоящимипротяжками или поочередное протягивание каждой впадины между зубьями.

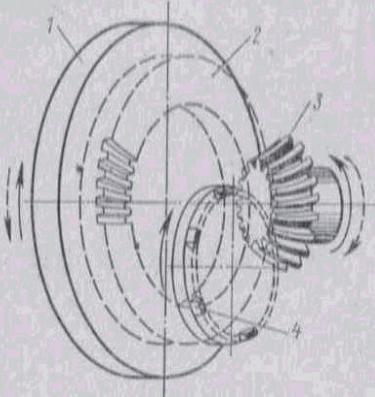

Нарезание конических зубчатых колес выполняют следующими методами: зубостроганием двумя резцами на зубострогальных станках

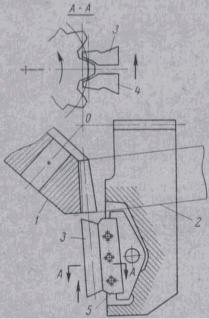

Рис. 13.17. Нарезание зубьевконическогоколесаназубострогальном станке: 1 – нарезаемое колесо; 2 – воображаемоеколесо, зубьякоторого создаются двумя строгальными резцами; 3 и 4 – строгальныерезцы

(рис. 13.17); зубофрезерованиемдвумядисковымифрезами; протягиванием зубьев круговой протяжкой, фрезерованием дисковыми или пальцевыми модульными фрезами по методу копирования (предварительное нарезание)

с использованием приспособления для деления на шаг.

Зубострогание двумя резцами обеспечивает формирование геометрии зубчатого венца по методу обкатки (рис. 13.18). Два зубострогальных резца поочередно совершают возвратно-поступательное движение резания vрх (р – резание при прямом ходе и х – холостой ход при возврате), создавая таким образом зуб производящего плоского конического колеса. Заготовка нарезаемого конического колеса, зацепляясь с воображаемым производящим колесом, совершает вращение обкатки sз и движение подачи st на глубину впадины между зубьями. Зубострогальные резцы установлены на люльке, которая при обкатке также совершает возвратно-вращательное движение sл. Возвратно-вращательные движения

люльки с резцами sл и заготовки sз являются движениями обкатки. Они согласуются настройкой кинематической цепи станка в соответствии с передаточным отношением:

i = zn /zз,

где zn – фиктивное число зубьев воображаемого производящего колеса; zз – число зубьев нарезаемого колеса.

Посленарезанияодногозубазаготовкаавтоматическиотводитсяот резцов и шпиндельная бабка с заготовкой поворачивается на шаг 1/zз, выполняя таким образом требуемое угловой деление.

Скорость резания при предварительном зубострогании v = 13…25 м/мин, причистовомv = 15…32 м/мин, подачаst = 0,15 … 0,3 мм/дв.ход. Зубостроганиеобеспечивает7 – 8-юстепениточностиишероховатость боковых поверхностей зубьев Rа = 1,2 ... 2,5 мкм.

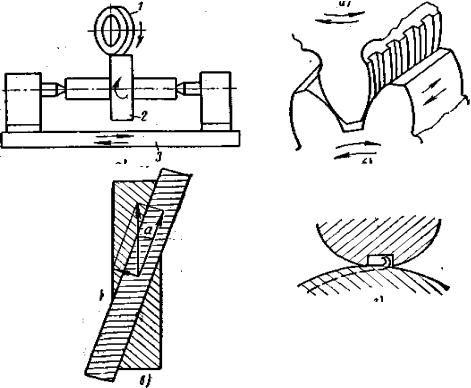

Зубофрезерование двумя дисковыми сборными фрезами выполняют

на специальных станках. Требуемая геометрия зубчатого венца формируется аналогично по методу обката. Однако в отличии от предыдуще-

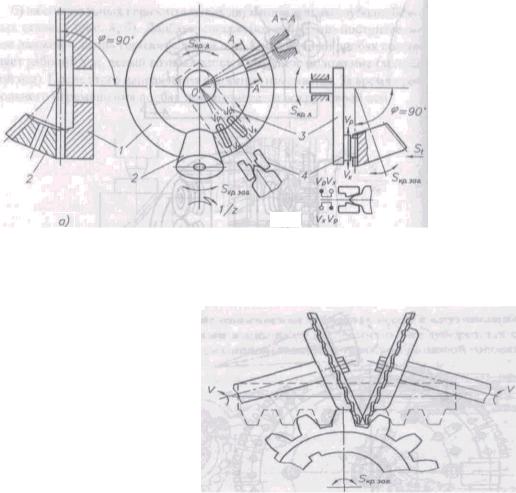

Рис. 13.18. Схема формообразования при зубострога- |

нии: а – схема обката; б – схема движения рабочих орга- |

нов зубострогального станка |

го метода зуб производящего |

|

плоского конического |

колеса |

|

создается двумя вращающими- |

|

ся дисковыми фрезами боль- |

|

шого диаметра (Дф = 275 мм) |

|

(рис. 13.19). Вращение двух |

|

модульных фрез создает дви- |

|

жение резания v, а возвратно- |

Рис. 13.19. Нарезание зубьев кониче- |

вращательные движения люль- |

ки с фрезами s и заготовки s |

ского колеса двумя дисковыми сборными |

л |

з |

фрезами |

создают движения обката. За- |

|

готовка при нарезании не меняет направления вращения. По окончании обкаткикареткасзаготовкйотводится, алюлькаповорачиваетсявобратномнаправлении, заэтотпериодпроисходитповоротзаготовкинатребуемый угол деления 1/zз. По производительности этот процесс в 3...5 раз выше зубострогания. Достигают 8-ой степени точности.

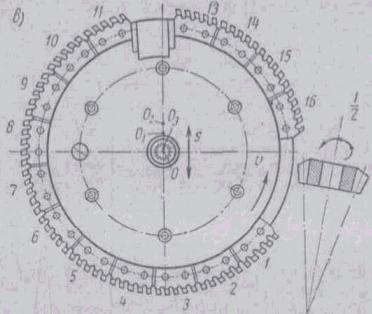

Протягиваниезубьевкруговойпротяжкойвыполняютнаспециальных станках-автоматах и полуавтоматах в крупносерийном и массовом производствах. Это наиболее производительный метод нарезания конических зубчатыхколес, прикоторомпродолжительностьфомированияоднойвпадинысоставляет2...4 с. Круговаяпротяжкадиаметром635 мм(рис. 13.20) является специальным зуборезным инструментом. Она состоит из 15

сменных зубчатых блоков, образующих сектор предварительного на343

резания (блоки 1...11) и сектор чистового нарезания (блоки 12...15). В промежутке между секторами 11 – 12 устанавливают фасочные резцы.

Требуемая геометрия канавки между зубьями формируется по методу копирования на неподвижной заготовке при кинематически-связанном вращении v и возвратнопоступательном перемещенииs круговойпротяжки. При врезании протяжки и поступательном перемещении от точки 0 до 01 нарезание выполняют первые четыре блока (1 – 4). Следующие пять блоков (5 – 9) выполняют ре-

зание при отсутствии по-

Рис. 13.20. Протягивание зубьев круговой про- ступательного движения тяжкой

подачи s = 0. Затем подача возобновляется и при поступательном перемещении оси протяжки от точки01 до02 нарезаниевыполняютполучистовыеблоки(10 – 11) ифасочныерезцы. Приобратномперемещениипротяжкисравномернойподачей от точки 02 до 03 происходит окончательное формирование бокового профиля канавки чистовыми зубчатыми блоками (12 – 15). В концециклапротяжкаперемещаетсяотточки03 до0 ивозвращаетсявисходное положение. При прохождении над заготовкой свободного углового сектора, равного 40°, происходит автоматический поворот заготовки на угловой шаг 1/zз. Затем аналогично в автоматическом цикле на заготовке нарезается следующая впадина и так далее до полного нарезания зубчатого венца. Скорость резания при круговом протягивании v = 25…58 м/ мин, оно обеспечивает 9-ю степень точности и шероховатость зубьев Rа

= 2,5...5 мкм.

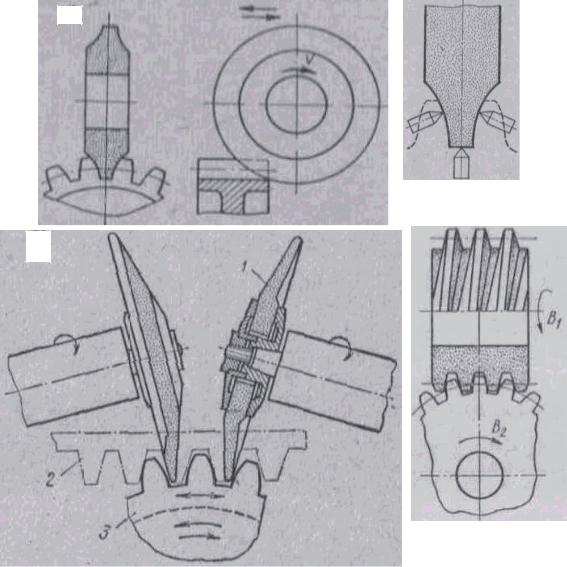

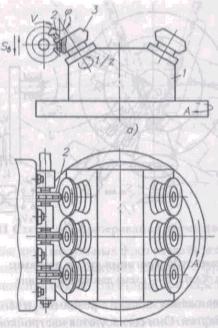

Фрезерование дисковыми или пальцевыми модульными фрезами по методу копирования применяют для предварительного нарезания зубчатого венца конических колес. У конических колес расстояние между боковыми поверхностями двух зубьев в начале и конце зуба различно, оно меняется по длине зуба. Поэтому получить точный про-

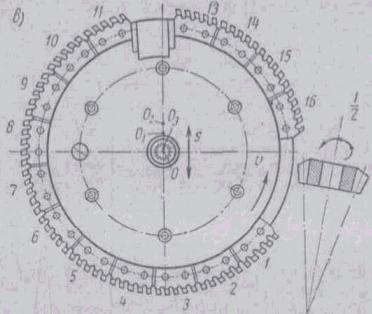

филь зуба методом копирования не представляется возможным. Однако этот метод применяют на специальных станках-полуавтоматах для повышения производительности предвари-

|

тельного нарезания зубьев, что позволяет |

|

разгрузить точные зуборезные станки. Схе- |

|

ма такого нарезания на специальном полу- |

|

автоматепоказананарис. 13.21. Послепро- |

а) |

резания каждой впадины все три колеса ав- |

томатически поворачиваются вокруг своей |

|

оси на шаг. Этот процесс продолжается до |

|

нарезания всего венца, после чего приспо- |

|

собление поворачивается на 180° и на по- |

|

зицию обработки поступают три новые за- |

|

готовки. Одновременное нарезание в по- |

|

воротном многоместном приспособлении |

|

трех конических колес модульными фреза- |

б) |

ми, установленными на одной оправке, по- |

Рис. 13.21. Многоместное |

зволяет получить высокую производитель- |

поворотное приспособление |

ность обработки за счет совмещения во |

для фрезерования конических |

времени основных и вспомогательных пе- |

колес: 1 – приспособления; 2 – |

модульная фреза; 3 – нарезае- |

реходов. Применение поворотного приспо- |

мое колесо |

собленияпозволяетвыполнятьсъемиуста- |

|

новку новых заготовок в процессе обработ- |

ки на другой позиции трех других заготовок.

При отсутствии специальных зуборезных станков конические колеса 9…10-й степеней точности можно нарезать на универсальнофрезерных станках дисковыми или пальцевыми модульными фрезами аналогично нарезанию цилиндрических колес (см. рис. 13.14) за три прохода, между которыми выполняют коррекцию положения заготовки относительно фрезы. Заготовку закрепляют на шпиндель делительнойголовкиипервымпроходомпрорезаютвпадину, соответствующую наименьшему расстоянию между зубьями. Это проделывают для всех зубьев. Перед выполнением второго и третьего проходов стол делительной головки поворачивают на угол α между образующей боковой поверхностью и осью зуба колеса. После этого поочередно фрезеруют одну, а затем и вторую боковые поверхности смежных зубьев.

Нарезание конических зубчатых колес с круговыми (спиральными)

Рис. 13.22. Нарезание конических колес со спиральными зубьями

зубьями выполняют на специальных зуборезных станках по методу обкатки с использованием торцевой резцовой головки (рис. 13.22). Резцовая головка установлена на люльке со смещением относительно ее центра.

При вращении резцовой головки, создающей движение резания v, и возвратно-вращательном движении люльки sл происходит создание режущего зуба производящего плоского конического колеса. В процессе обката нарезаемая заготовка вращается с круговой подачей sз, зацепляясь с производящим колесом. Поокончаниюобработки одной впадины заготовка выводитсяиззацепления,

алюлькаповорачиваетсявисходноеположение. Вмоментвозвраталюлькивисходноеположениезаготовказанимаетновоеугловоеположение, котороесоответствуеточереднойнарезаемойвпадине. Затемдвижениемподачиврезанияst заготовкуподводяткрезцовойголовкенаглубинувпадины и цикл обработки повторяют. Скорость резания v = 30…60 м/мин, подачаназубзуборезнойголовкиsz = 0,05…0,075 мм. Нарезаниевыполняют за один или несколько проходов. Припуск, оставляемый на чистовой проход, зависитотмодуля: дляколессмодулемm = 2...5 ммонсоставляетz = 0,5…0,7 мм, а для колес с m = 5...10 мм припуск z = 0,8…1 мм. Время нарезанияодногозуба15…57 с.

В крупносерийном и массовом производствах плоские конические колеса диаметром 175…350 мм с криволинейным зубом получают путемгорячегонакатыванияназубонакатныхполуавтоматах. Вначалеповерхностьподзубчатыйвенецнагреваютспомощьюиндукторатоками высокой частоты, затем при вращении происходит накатывание зубьев, в процессе которого накатник заглубляется в заготовку на требуемую

высоту зуба. С целью повышения точности по окончанию накатки тем же инструментом с одной установки производят обкатку зубьев полученного колеса, которая продолжается до температуры охлаждения зубьев 600 °С. В результате получают зубчатые колеса 8-ой степени точности, не требующие дальнейшей обработки зубчатого венца.

Отделка зубчатых колес

Отделку зубчатого венца осуществляют с целью получения колес более высокой точности. Отделочные операции закаленных зубчатых колес обычно выполняют после термообработки – закалки зубчатого венца и базового отверстия. В результате закалки, обеспечивающей повышение поверхностной твердости зубчатого венца и базового отверстия, происходит потеря геометрической точности колеса в среднем на 0,5...1 степень точности. В начале выполняют отделку основных конструкторских баз колеса – базового отверстия и торца – а затем выполняют отделку зубчатого венца.

Отделку базового отверстия и торца выполняют на внутришлифовальных станках. Базирование колеса на операции внутреннего шлифования происходит по делительному цилиндру и торцу, что позволяет получить равномерность припуска на боковых поверхностях зубьев при их последующей отделке.

Отделку зубчатого венца выполняют следующими методами: шевингованием, зубошлифованием, зубохонингованием, зубопритиркой.

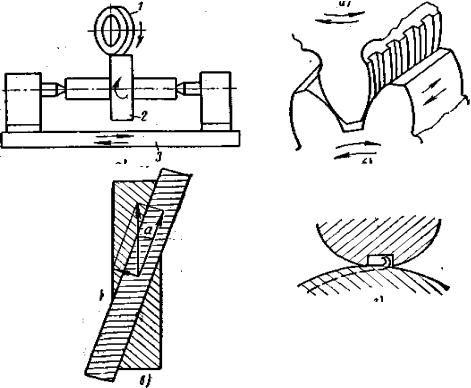

Шевингованиеявляетсяметодомотделкизубьевнезакаленныхзубчатых колес. Операцию выполняют на специальных шевинговальных станках. Вкачествережущегоинструментаприменяюткруглыйшевер, представляющийсобойзубчатоеколесодиаметром150 ... 170 ммишириной 19 мм, на боковых поверхностях которого расположены режущие лезвия (рис. 13.23).

Круглый шевер 1 (рис. 13.23, а) находится в зацеплении с обрабатываемым зубчатым колесом 2, закрепленным на оправке в центрах на столе 3 станка. Шевер принудительно вращает заготовку поочередно в правом и левом направлении, а стол 3 совершает возвратнопоступательные перемещения продольной подачи sпр (рис. 13.23, б). Для осуществления резания используют относительное скольжение междузубьямиинструментаи заготовки, длячегошевери колесоустанавливают со скрещенными осями под углом α ≈ 15° (рис. 13.23, в). По окончании двойного хода включается радиальная подача sр и стол 3 по-

дается вверх на sр = 0,02...0,04 мм за двойной ход. Таким образом, припуск под шевингование 0,1...0,2 мм снимают за 5…10 двойных ходов.

г)

в)

Рис. 13.23. Отделка зубьев незакаленных зубчатых колес шевингованием: а – схема установки заготовки на столе станка; б – направление движения инструмента и заготовки; в – угол скрещивания осей заготовки и шевера; г – формирование стружки

ОкружнаяскоростьшевераизбыстрорежущейсталиР18 наначальной окружности v =110...145 м/мин, скорость продольной подачи стола на оборот заготовки sпр= 0,15…0,6 мм/об. Припуск по толщине зуба, оставляемый под шевингование, может быть рассчитан по формуле

z = 0,035 m,

где m – модуль нарезаемого колеса.

Шевингование выполняют при обильном охлаждении с помощью СОЖ.

Шевингование обеспечивает повышение точности зубчатого колеса на одну, а иногда полторы степени. При этом повышается точность профиля зубьев, точность шага, уменьшается биение зубчатого венца, шероховатостьбоковойповерхностизубьевснижаетсясRа= 3...2,5 мкм до Rа = 0,63...0,32 мкм, в результате повышаются нормы плавности и контакта зубьев. Время обработки одного зуба 1,5...2,5 с.

Шевингование позволяет получить зубчатые колеса 7-ой степени точности: радиальное биение 0,01...0,02 мм; неравномерность окружного шага 0,015 мм, накопленная ошибка шага 0,04 мм, отклонение по направлению профиля зуба в пределах 0,015 мм.

Шевингование применяют в серийном и крупносерийном производствах. Этой операции обычно предшествует чистовое нарезание зубьев червячной фрезой. Шевингование плохо исправляет грубо нарезанные зубчатые колеса.

Зубошлифование является методом отделки зубчатого венца закаленных зубчатых колес с использованием абразивного режущего инструмента – шлифовальных кругов. Эту операцию обычно выполняют после термической обработки для получения зубчатых колес 7-й, 6-й, 5-й и более высоких степеней точности, работающих на высоких скоростях.

Зубошлифование является наиболее надежным методом отделки, обеспечивающим гарантированное достижение высокой точности колес, практически не зависимо от погрешности нарезания зубчатого венца на предшествующих переходах.

Зубошлифование применяют также для отделки закаленных зубчатых колес 9-й, 8-й степеней точности, когда деформация зубьев после термической обработки составляет более 0,05 мм и биение делительной окружности превышает 0,1 мм, что нельзя устранить притиркой.

Применяемые на практике зубошлифовальные станки работают по одной из трех рассмотренных ниже схем (рис. 13.24), каждая из которых определяется соответствующим методом формообразования. Зубошлифование по методу копирования выполняют профильным дисковым шлифовальным кругом, контур которого соответствует контуру впадины между зубьями (рис. 13.24, а). Профильный шлифовальный круг вращается со скоростью vк, а заготовка совершает возвратнопоступательные перемещения продольной подачи sпр. При выходе круга из заготовки происходит единичное деление для шлифования другой впадины. Однако с целью усреднения влияния износа круга на точность зубьев колеса поворот при делении выполняют не на один угловой шаг 1/zз, а на несколько шагов. Шлифование каждой впадины выполняют за несколько ходов. После чернового шлифования всех впадин происходит автоматическая профильная правка шлифовального круга с помощью алмазных карандашей (рис. 13.24, б). В результате

правки восстанавливается геометрическая точность круга и его режущая способность.

б)

а)

г)

в)

Рис. 13.24. Шлифование зубчатых колес: а – по методу копирования; б – правка шлифовального круга; в – по методу обката двумя кругами; г – по методу обката абразивным червяком: 1 – шлифовальный круг; 2 – производящая рейка; 3 – шлифуемое колесо

Впроцессечистовогошлифованиязубчатоеколесотакжесовершаетнесколькооборотов. Припускнасторонубоковойповерхностизуба составляетz = 0,13…0,15 ммдлямодулейm < 2 ммиz = 0,16…0,24 мм длямодулейвпределахm = 2...7 мм. Скоростьрезанияvк = 25…30 м/c. Радиальная подача на проход при предварительном шлифовании 0,05…0,15 мм, при чистовом 0,02…0,03 мм. Продольная подача стола при предварительном шлифовании sпр= 10…13 м/мин, при чисто-